Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении, а также наземном жилищном и промышленном строительстве для производства закладных соединительных элементов, в частности закладных крепежных и строповочных деталей с плоскими полосовыми анкерными элементами.

Цель изобретения - улучшение эксплуатационных свойств и повышение качества анкерного элемента путем формирования в полосовой заготовке заданного профиля анкерного элемента объемно-просечного типа закладной детали (ЗД) повышенной несущей способности.

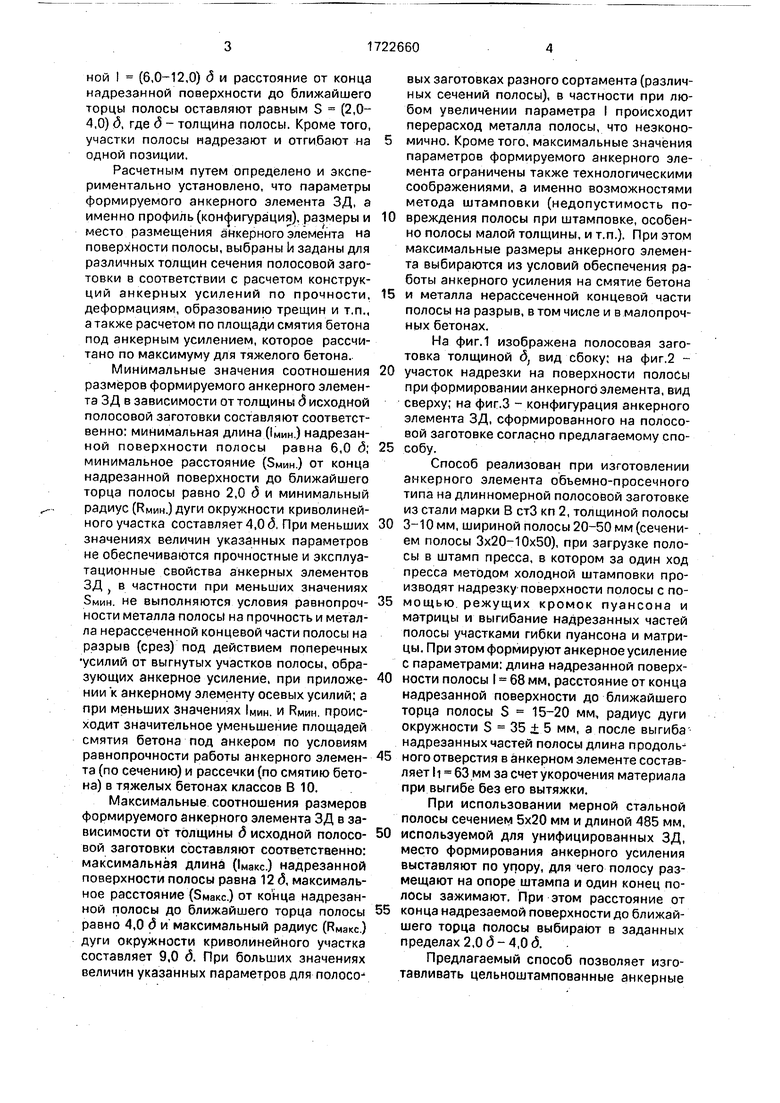

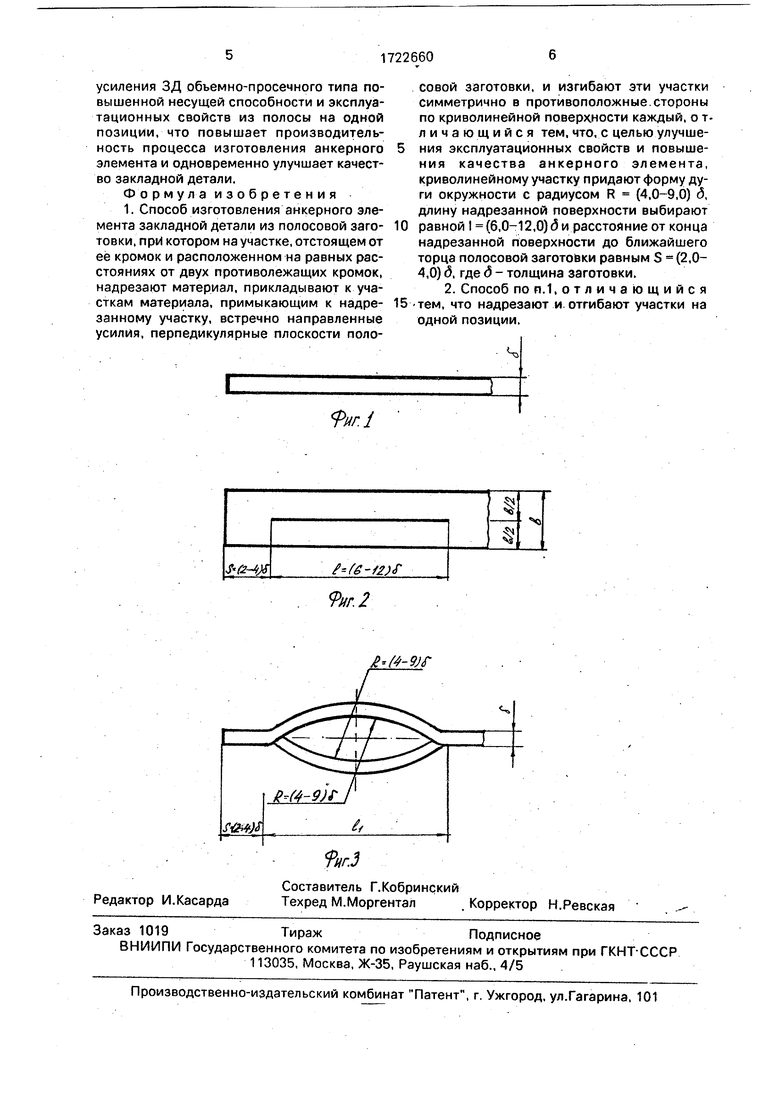

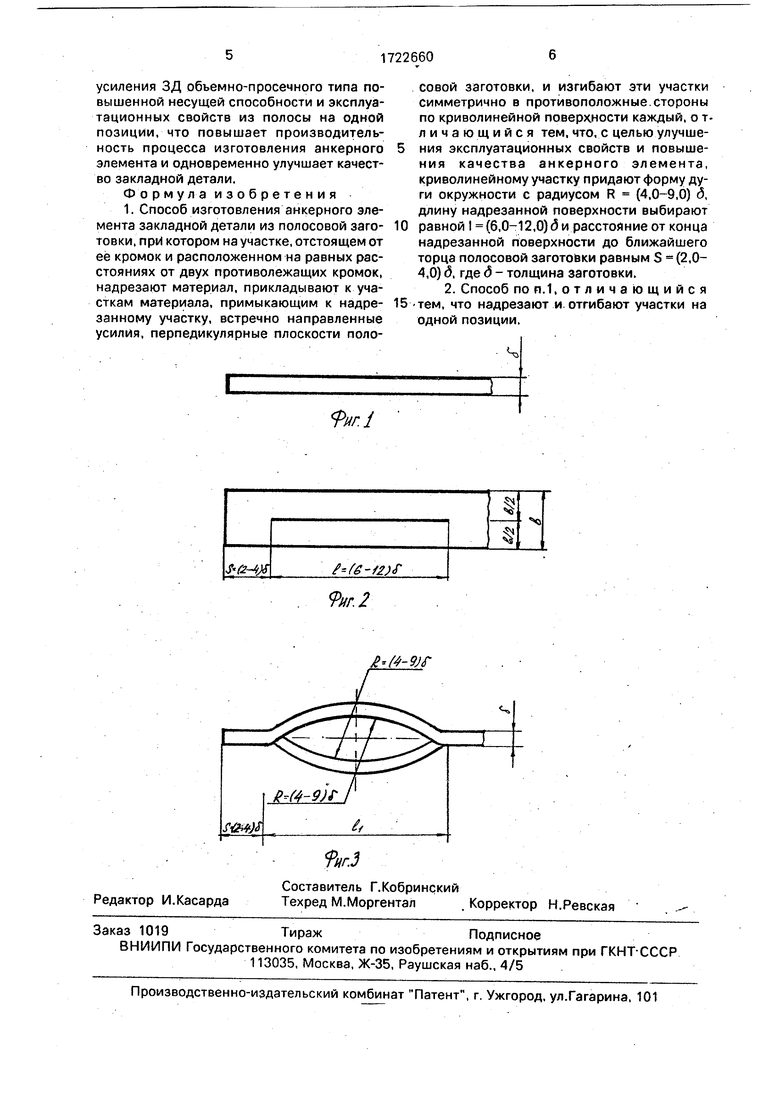

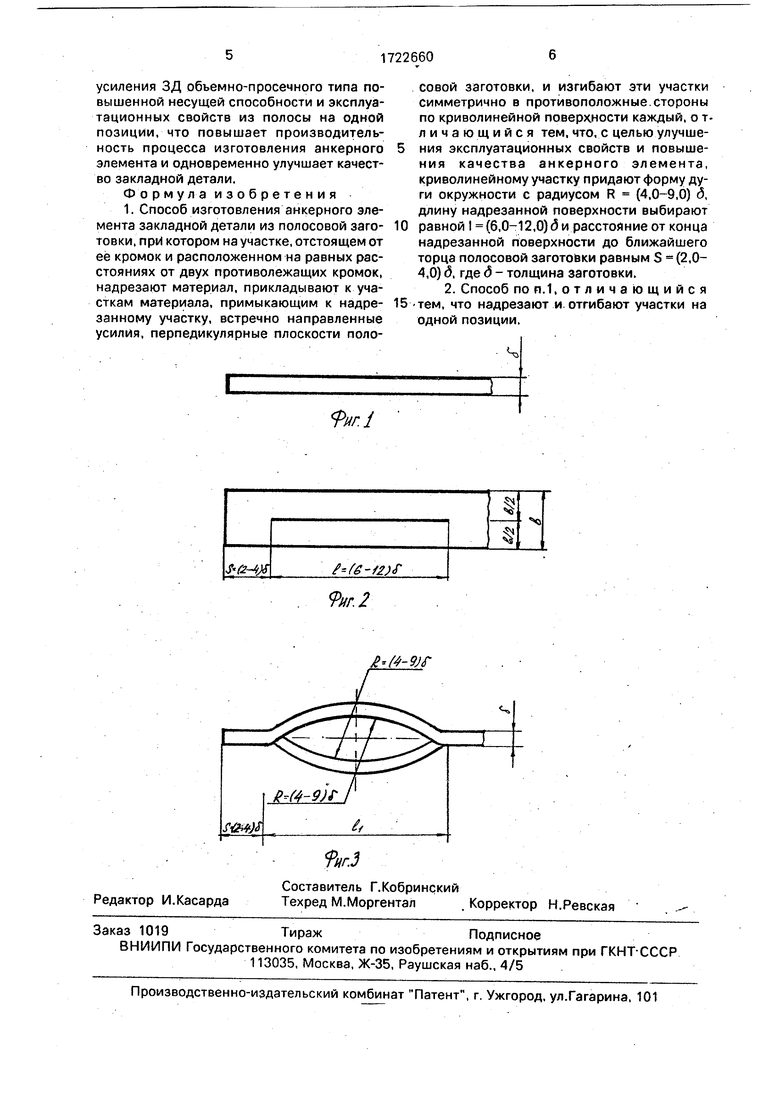

Сущность способа заключается в том, что на участке полосы, отстоящем от ее кромок и расположенном на равных расстояниях от двух по меньшей мере противоположных кромок, материал полосы надрезают, прикладывают к участкам материала, примыкающим к надрезанному участку, встречно направленные усилия, перпендикулярные плоскости полосы, и изгибают эти участки симметрично в противоположные стороны по криволинейной поверхности каждый, при этом криволинейному участку придают форму дуги окружности с радиусом R (4,0-9,0) б, длину надрезанной поверхности выбирают

N) Ю

ON О

О

ной I (6,0-12,0) 5 и расстояние от конца надрезанной поверхности до ближайшего торцы полосы оставляют равным S (2,0- 4,0) 3, где д - толщина полосы. Кроме того, участки полосы надрезают и отгибают на одной позиции.

Расчетным путем определено и экспериментально установлено, что параметры формируемого анкерного элемента ЗД, а именно профиль (конфигурация), размеры и место размещения анкерного элемента на поверхности полосы, выбраны и заданы для различных толщин сечения полосовой заготовки в соответствии с расчетом конструкций анкерных усилений по прочности, деформациям, образованию трещин и т.п., а также расчетом по площади смятия бетона под анкерным усилением, которое рассчитано по максимуму для тяжелого бетона.

Минимальные значения соотношения размеров формируемого анкерного элемента ЗД в зависимости от толщины 6 исходной полосовой заготовки составляют соответственно: минимальная длина (Мин.) надрезанной поверхности полосы равна 6,0 б; минимальное расстояние (Змин.) от конца надрезанной поверхности до ближайшего торца полосы равно 2,0 д и минимальный радиус (Ямин.) дуги окружности криволинейного участка составляет 4,0 д, При меньших значениях величин указанных параметров не обеспечиваются прочностные и эксплуатационные свойства анкерных элементов ЗД } в частности при меньших значениях 5мин. не выполняются условия равнопроч- ности металла полосы на прочность и металла нерассеченной концевой части полосы на разрыв (срез) под действием поперечных усилий от выгнутых участков полосы, образующих анкерное усиление, при приложении к анкерному элементу осевых усилий; а при меньших значениях Мин. и RMIIH. происходит значительное уменьшение площадей смятия бетона под анкером по условиям равнопрочности работы анкерного элемента (по сечению) и рассечки (по смятию бетона) в тяжелых бетонах классов В 10.

Максимальные соотношения размеров формируемого анкерного элемента ЗД в зависимости от толщины д исходной полосовой заготовки составляют соответственно: максимальная длина (макс.) надрезанной поверхности полосы равна 12 5, максимальное расстояние (Sмакс.) от конца надрезанной полосы до ближайшего торца полосы равно 4,0 д и максимальный радиус (Рмакс.) дуги окружности криволинейного участка составляет 9,0 д. При больших значениях величин указанных параметров для полосо-1

вых заготовках разного сортамента (различных сечений полосы), в частности при любом увеличении параметра I происходит перерасход металла полосы, что неэкономично. Кроме того, максимальные значения параметров формируемого анкерного элемента ограничены также технологическими соображениями, а именно возможностями метода штамповки (недопустимость повреждения полосы при штамповке, особенно полосы малой толщины, и т.п.). При этом максимальные размеры анкерного элемента выбираются из условий обеспечения работы анкерного усиления на смятие бетона

и металла нерассеченной концевой части полосы на разрыв, в том числе и в малопрочных бетонах.

На фиг.1 изображена полосовая заготовка толщиной д, вид сбоку; на фиг.2 участок надрезки на поверхности полосы при формировании анкерного элемента, вид сверху; на фиг.З - конфигурация анкерного элемента ЗД, сформированного на полосовой заготовке согласно предлагаемому способу.

Способ реализован при изготовлении анкерного элемента объемно-просечного типа на длинномерной полосовой заготовке из стали марки В стЗ кп 2, толщиной полосы

3-10 мм, шириной полосы 20-50 мм (сечением полосы 3x20-10x50), при загрузке полосы в штамп пресса, в котором за один ход пресса методом холодной штамповки производят надрезку поверхности полосы с помощью режущих кромок пуансона и матрицы и выгибание надрезанных частей полосы участками гибки пуансона и матрицы. При этом формируют анкерное усиление с параметрами: длина надрезанной поверхности полосы I 68 мм, расстояние от конца надрезанной поверхности до ближайшего торца полосы S 15-20 мм, радиус дуги окружности S 35 + 5 мм, а после выгиба надрезанных частей полосы длина продоль

ного отверстия в анкерном элементе составляет И 63 мм за счет укорочения материала при выгибе без его вытяжки.

При использовании мерной стальной полосы сечением 5x20 мм и длиной 485 мм,

используемой для унифицированных ЗД, место формирования анкерного усиления выставляют по упору, для чего полосу размещают на опоре штампа и один конец полосы зажимают. При этом расстояние от

конца надрезаемой поверхности до ближайшего торца полосы выбирают в заданных пределах 2,0 д - 4,0 д.

Предлагаемый способ позволяет изготавливать цельноштампованные анкерные

усиления ЗД объемно-просечного типа повышенной несущей способности и эксплуатационных свойств из полосы на одной позиции, что повышает производительность процесса изготовления анкерного элемента и одновременно улучшает качество закладной детали.

Формула изобретения 1. Способ изготовления анкерного элемента закладной детали из полосовой заготовки, при котором на участке, отстоящем от её кромок и расположенном на равных расстояниях от двух противолежащих кромок, надрезают материал, прикладывают к участкам материала, примыкающим к надрезанному участку, встречно направленные усилия, перпедикулярные плоскости полосовой заготовки, и изгибают эти участки симметрично в противоположные.стороны по криволинейной поверхности каждый, о т- личающийся тем, что, с целью улучшения эксплуатационных свойств и повышения качества анкерного элемента, криволинейному участку придают форму дуги окружности с радиусом R (4,0-9,0) d длину надрезанной поверхности выбирают

равной I (6,0-12,0) d и расстояние от конца надрезанной поверхности до ближайшего торца полосовой заготовки равным S (2,0- 4,0) (5, где (5 - толщина заготовки.

2. Способ по п. 1,отличающийся

-тем, что надрезают и отгибают участки на одной позиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2003 |

|

RU2235624C1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ ДВИЖУЩЕЙСЯ ПОЛОСЫ | 2007 |

|

RU2354473C1 |

| СПОСОБ РАСПОЛОЖЕНИЯ ЗАКЛАДНЫХ ДЕТАЛЕЙ В ЖЕЛЕЗОБЕТОННОЙ КОНСТРУКЦИИ | 2024 |

|

RU2833655C1 |

| Устройство для надрезки и деформирования надрезанных участков | 1990 |

|

SU1814576A3 |

| ОТКРЫТЫЙ ФОРМУЮЩИЙ КАЛИБР ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА | 2001 |

|

RU2204452C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1999 |

|

RU2230620C2 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2236925C1 |

| Способ изготовления сварных цилиндрических изделий | 1980 |

|

SU910274A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ПРОСЕЧНОГО УГОЛКА | 1999 |

|

RU2158642C2 |

| ГНУТЫЙ ПРОСЕЧНОЙ УГОЛОК | 1998 |

|

RU2134224C1 |

Изобретение относится к обработке металлов давлением.и может быть использовано в машиностроении, а также в сборных бетонных и железобетонных конструкциях. Цель изобретения - улучшение эксплуатационных свойств и повышение качества изделий. При осуществлении способа на участке полосовой заготовки, отстоящем от ее кромок и расположенном на равных расстояниях от двух противоположных кромок, материал заготовки надрезают. Прикладывают к участкам заготовки, примыкающим к надрезан ному участку, встречно направленные усилия, перпендикулярные плоскости полосовой заготовки. Изгибают эти участки симметрично в противоположные стороны по криволинейной поверхности каждый, при этом криволинейному участку придают форму дуги окружности радиусом R (4,0- 9,0) 5. длину надрезанной поверхности выбирают равной I (6,0-12,0)6 и расстояние от конца надрезанной поверхности до ближайшего торца полосовой заготовки оставляют равным S .(2,0-4,0) д, где д - толщина заготовки. Участки заготовки надрезают и отгибают на одной позиции. 1 з.п. ф-лы, 3 ил. сл с

hr.l

Риг.2

Ы4-УГ

| Закладная деталь | 1980 |

|

SU896200A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-30—Публикация

1989-10-16—Подача