(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЛЕНТ ИЗ ПРОРЕЗИНЕННОЙ ТКАНИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многослойных лент | 1978 |

|

SU735424A1 |

| Устройство для изготовления много-слойных лент из прорезиненной ткани | 1972 |

|

SU509456A1 |

| Устройство для изготовления многослойных лент | 1981 |

|

SU979161A1 |

| Устройство для изготовления многослойных лент | 1990 |

|

SU1722865A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU963876A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU677950A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЛЕНТ из ПРОРЕЗИНЕННОЙ ТКАНИ::..Г:'м;М:.М''?^^ 4 ^••^i:>&/s?,;-...;i^mВСГООЮЗНАЯ | 1971 |

|

SU306026A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

| Установка для настилания полотнищ эластичных материалов и их раскраивания на заготовки | 1982 |

|

SU1066830A1 |

1

Изобретение относится к устройствам для изготовления резинотехнических изделий, например сердечников транспортерных лент и плоских приводных ремней.

Известно устройство для изготовления многослойных лент из прорезиненной ткани, 5 содержащее приводные намоточные барабаны, дублирующие валки, обводные и прижимные ролики и реверсивный привод вращения валков 1.

Однако в таком устройстве привод дуб- Q лирующих валков не обеспечивает постоянное по величине натяжения каждого слоя ткани в собираемой ленте, независимо от направления вращения дублирующих валков и количества слоев в сердечнике.

Наиболее близким к предлагаемому по 15 технической сущности и достигаемому эффекту является устройство для изготовления многослойных лент из прорезиненной ткани, содержащее приводные намоточные барабаны, дублирующие валки, обводные и о прижимные ролики, реверсивный привод вращения валков с приспособлением для задания окружных скоростей валков.

В таком устройстве приспособление для задания окружных скоростей валков выполнено в виде регулируемого электропривода, связанного с приводом дублирующих валков через редуктор и дифференциал 2.

Недостатком известного устройства является сложность системы управления приводом дублирующих валков, которая не позволяет стабилизировать окружные скорости валков, что приводит к снижению качества сборки лент.

Цель изобретения - упрощение конструкции устройства и повыщение качества сборки лент.

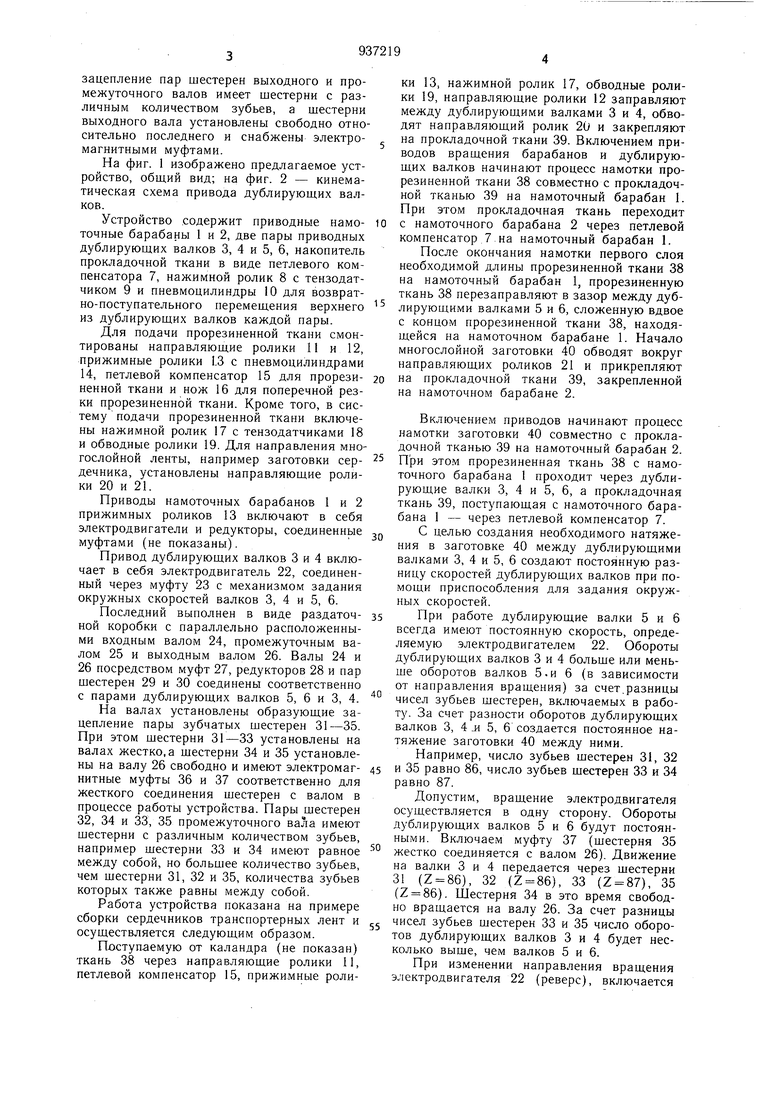

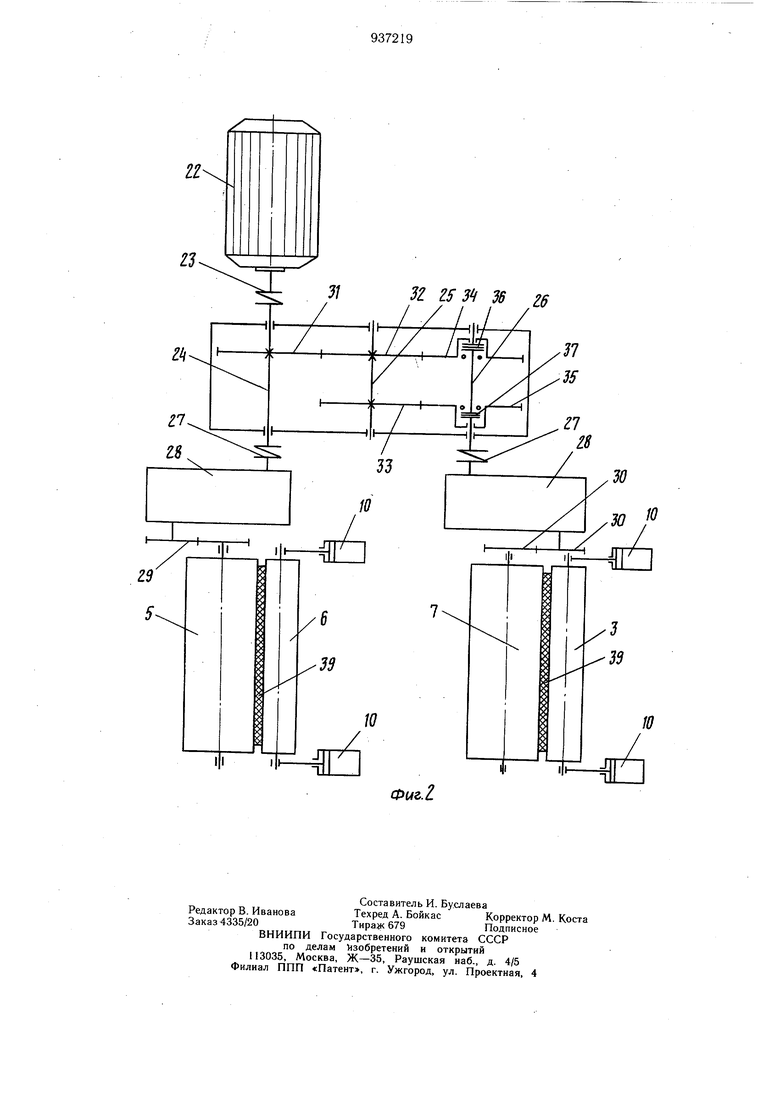

Цель достигается тем, что в устройстве, содержащем приводные намоточные барабаны, дублирующие валки, обводные и прижимные ролики, реверсивный привод вращения валков с приспособлением для задания окружных скоростей валков, приспособление для задания окружных скоростей выполнено в виде раздаточной коробкн с параллельно расположенными входным валом, связанным с валом привода и с одной из пар дублирующих валков, промежуточным валом и выходным валом, связанным с другой парой дублирующих валков, и с установленными на валах парами зубчатых щестерен, при этом каждая из образующих зацепление пар шестерен выходного и промежуточного валов имеет шестерни с различным количеством зубьев, а шестерни выходного вала установлены свободно относительно последнего и снабжены электромагнитными муфтами. На фиг. 1 изображено предлагаемое устройство, обш,ий вид; на фиг. 2 - кинематическая схема привода дублируюших валков. Устройство содержит приводные намоточные барабаны 1 и 2, две пары приводных дублирующих валков 3, 4 и 5, 6, накопитель прокладочной ткани в виде петлевого компенсатора 7, нажимной ролик 8 с тензодатчиком 9 и пневмоцилиндры 10 для возвратно-поступательного перемешения верхнего из дублируюших валков каждой пары. Для подачи прорезиненной ткани смонтированы направляющие ролики 11 и 12, прижимные ролики 1,3 с пневмоцилиндрами 14, петлевой компенсатор 15 для прорезиненной ткани и нож 16 для поперечной резки прорезиненной ткани. Кроме того, в систему подачи прорезиненной ткани включены нажимной ролик 17 с тензодатчиками 18 и обводные ролики 19. Для направления мно гослойной ленты, например заготовки сердечника, установлены направляющие ролики 20 и 21. Приводы намоточных барабанов 1 и 2 прижимных роликов 13 включают в себя электродвигатели и редукторы, соединенньш муфтами (не показаны). Привод дублирующих валков 3 и 4 включает в себя электродвигатель 22, соединенный через муфту 23 с механизмом задания окружных скоростей валков 3, 4 и 5, 6. Последний выполнен в виде раздаточной коробки с параллельно расположенными входным валом 24, промежуточным валом 25 и выходным валом 26. Валы 24 и 26 посредством муфт 27, редукторов 28 и пар шестерен 29 и 30 соединены соответственно с парами дублирующих валков 5, 6 и 3, 4. На валах установлены образующие зацепление пары зубчатых шестерен 31-35. При этом шестерни 31-33 установлены на валах жестко, а шестерни 34 и 35 установлены на валу 26 свободно и имеют электромагнитные муфты 36 и 37 соответственно для жесткого соединения шестерен с валом в процессе работы устройства. Пары шестерен 32, 34 и 33, 35 промежуточного вала имеют шестерни с различным количеством зубьев, например шестерни 33 и 34 имеют равное между собой, но большее количество зубьев, чем шестерни 31, 32 и 35, количества зубьев которых также равны между собой. Работа устройства показана на примере сборки сердечников транспортерных лент и осуществляется Следующим образом. Пххступаемую от каландра (не показан) ткань 38 через направляющие ролики 11, петлевой компенсатор 15, прижимные ролики 13, нажимной ролик 17, обводные ролики 19, направляющие ролики 12 заправляют между дублирующими валками 3 и 4, обводят направляющий ролик 20 и закрепляют на прокладочной ткани 39. Включением приводов вращения барабанов и дублирующих валков начинают процесс намотки прорезиненной ткани 38 совместно с прокладочной тканью 39 на намоточный барабан 1. При этом прокладочная ткань переходит с намоточного барабана 2 через петлевой компенсатор 7 на намоточный барабан 1. После окончания намотки первого слоя необходимой длины прорезиненной ткани 38 на намоточный барабан 1, прорезиненную ткань 38 перезаправляют в зазор между дублирующими валками 5 и 6, сложенную вдвое с концом прорезиненной ткани 38, находящейся на намоточном барабане 1. Начало многослойной заготовки 40 обводят вокруг направляющих роликов 21 и прикрепляют на прокладочной ткани 39, закрепленной на намоточном барабане 2. Включением приводов начинают процесс намотки заготовки 40 совместно с прокладочной тканью 39 на намоточный барабан 2. При этом прорезиненная ткань 38 с намоточного барабана 1 проходит через дублирующие валки 3, 4 и 5, 6, а прокладочная ткань 39, поступающая с намоточного барабана 1 - через петлевой компенсатор 7. С целью создания необходимого натяжения в заготовке 40 между дублирующими валками 3, 4 и 5, 6 создают постоянную разницу скоростей дублирующих валков при помощи приспособления для задания окружных скоростей. При работе дублирующие валки 5 и 6 всегда имеют постоянную скорость, определяемую электродвигателем 22. Обороты дублирующих валков 3 и 4 больще или меньше оборотов валков 5-и 6 (в зависимости от направления вращения) за счет.разницы чисел зубьев щестерен, включаемых в работу. За счет разности оборотов дублирующих валков 3, 4 л 5, 6 создается постоянное натяжение заготовки 40 между ними. Например, число зубьев шестерен 31, 32 и 35 равно 86, число зубьев шестерен 33 и 34 равно 87. Допустим, вращение электродвигателя осуществляется в одну сторону. Обороты дублирующих валков 5 и 6 будут постоянными. Включаем муфту 37 (шестерня 35 жестко соединяется с валом 26). Движение на валки 3 и 4 передается через шестерни 31 (Z 86), 32 (), 33 (Z 87), 35 (Z 86). Шестерня 34 в это время свободно вращается на валу 26. За счет разницы чисел зубьев шестерен 33 и 35 число оборотов дублирующих валков 3 и 4 будет несколько выше, чем валков 5 и 6. При изменении направления вращения электродвигателя 22 (реверс), включается

муфта 36 и движение на валки 3 и 4 передается через шестерни 31 (2 86), 32 (Z 86) 34 (Z 87). Шестерня 35 в это время свободно вращается на валу 26. За счет разности чисел зубьев шестерен 32 и 34 обороты валков 3 и 4 будут меньше оборотов валков 5 и 6 на ту же величину, что и при первоначальной работе.

Таким образом, при работе сохраняется постоянная разность оборотов дублируюших валков 3, 4 и 5, 6, необходимая для создания натяжения в получаемой заготовке 40 многослойной ленты независимо от направления их совместного вращения.

Для получения последующих слоев заготовки включается реверс электродвигателей, и сборку последней производят при многократном прохождении ее совместно с прорезиненной тканью 38 в прямом и обратном направлениях через дублирующие валки 3, 4 и 5, 6 с попеременной намоткой заготовки 40 на намоточные барабаны 1 и 2. Сборка заготовки производится до получения ленты с необходимым числом слоев.

Натяжение в прорезиненной ткани 38 перед входом в зазор дублирующих валков 3, 4 и 5, 6 регулируют при помощи тензодатчиков 18, воздействующих на систему управления электродвигателем привода прижимных роликов 13.

Увеличивающийся расход прокладочной ткани 39 по мере увеличения толщины заготовки 40 компенсируется за счет избытка прокладочной ткани в петлевом компенсаторе 7.

После сборки многослойной ленты включаются приводы устройства, при помощи пневмоцилиндров 14 прорезиненную ткань 38 зажимают прижимными роликами 13 и отрезают от заготовки ткани ножом 16. Многослойную ленту, например заготовку сердечника, перематывают на намоточный барабан 2, отсоединяют от прокладочной ткани 39 и передают на дальнейшую обработку. //;3 П W/7 JO SI6 6 8 12 w

Предлагаемое устройство конструктивно проще, более надежно в работе; оно также позволило значительно упростить сложную систему управления приводом, стабилизировать окружные скорости дублирующих валков, что позволит, в свою очередь, более качественно собирать многослойные ленты.

Формула изобретения

Устройство для изготовления многослойных лент из прорезиненной ткани, содержащее приводные намоточные барабаны, дублирующие валки, обводные и прижимные ролики, реверсивные приводы вращения валков с приспособлением для задания окружных скоростей валков, отличающееся тем, что, с целью упрощения конструкции устройства и повышения качества сборки У1ент, приспособление для задания окружных- скоростей выполнено в виде раздаточной ксфобки с параллельно расположенными входным валом, связанным с валом привода и с одной из пар дублирующих валков, промежуточным валом и выходным валом, связанным с другой парой дублирующих валков, и с установленными на валах парами зубчатых шестерен, при этом каждая из образующих зацепление пар шестерен выходного и промежуточного валов имеет шестерни с различным коли,чеством зубьев, а шестерни выходного вала установлены свободно относительно последнего и снабжены электромагнитными муфтами.

Источники информации, принятые во внимание при экспертизе

№ 735424, кл. В 29 Н 7/22, В 29 D 29/00, 1978 (прототип). 34

Я

II

25 5

33

31 Z5 36 гб

/.//

/ n

Авторы

Даты

1982-06-23—Публикация

1980-08-22—Подача