Изобретение относится к коксохимическому производству, а именно к устройст-. вам по формовке топливно-рудных материалов.

Известна шнековая пресс-формовочная машина, состоящая из корпуса, винтового питателя, двухшнекового пресса, валкового мундштука, поворотного столика и вальцевого пресса.

Известна также пресс-формовочная машина, содержащая кольцо с рабочим каналом на внутренней поверхности, прессующий диск, размещенный в рабочем канале эксцентрично кольцу, и нож для отделения брикетов,

Наиболее близким аналогом к предлагаемому объекту по технической сущности и достигаемому эффекту является пресс-формовочная машина, содержащая два эксцёнг

трично расположенных поворотных держателя с обращенными друг к другу цилиндрическими поверхностями, на которых установлены формующие элементы, а также питающую и выходную течки.

Недостатком такой машины является то, что при обработке топливно-рудных материалов невозможно получить готовые изделия требуемого качества.

Э.то связано с тем, что процесс формования проходит при сжатии компонентов и интенсивной термической деструкции. Образуется жидкая фаза, которая при сжатии шихты выделяется на периферию и под воздействием температуры способствует адгезии (сцеплению) формовок с поверхностью формующих элементов. Большинство формовок остаются прилипшими, а при повторном обжатии разрушаются, из-за чего готовый продукт выходит низкого качества,

VI

SJ 4D 00 VI

не пригодный к дальнейшему использованию.

Цель изобретения-повышение качества получаемых изделий при обработке топ- ливно-рудных материалов. Указанная цель достигается тем, что кожух выполнен термоизоляционным, а закрепленные на цилиндрических поверхностях поворотных держателей формующие элементы выполнены в виде лопастей, лопасти одного держателя расположены со смещением на полшага относительно лопастей другого держателя и установлены с возможностью размещения между ними. Благодаря тому, что формующие элементы выполнены в виде лопастей и смещены на полшага относительно лопастей другого держателя, стало возможным после окончания процесса фор- мовки нарушать адгезионные связи формовок с формующими поверхностями и, тем амым, исключать возможность залипания готовых изделий. Это происходит потому, что прм расхождении формующих элементов их лопасти перемещаются одновременно в радиальном направлении одна относительно другой и в тангенциальном направлении относительно поверхностей формующих элементов. Поэтому при относительном радиальном перемещении лопастей нарушается их сцепление с поверхностями формовок, а за счет тангенциального перемещения лопастей формовки сдвигаются относительно формовочных поверхностей. Это исключает залипание формовок в ячейках формующих элементов, устраняет их разрушение и значительно повышает качество готовых изделий.

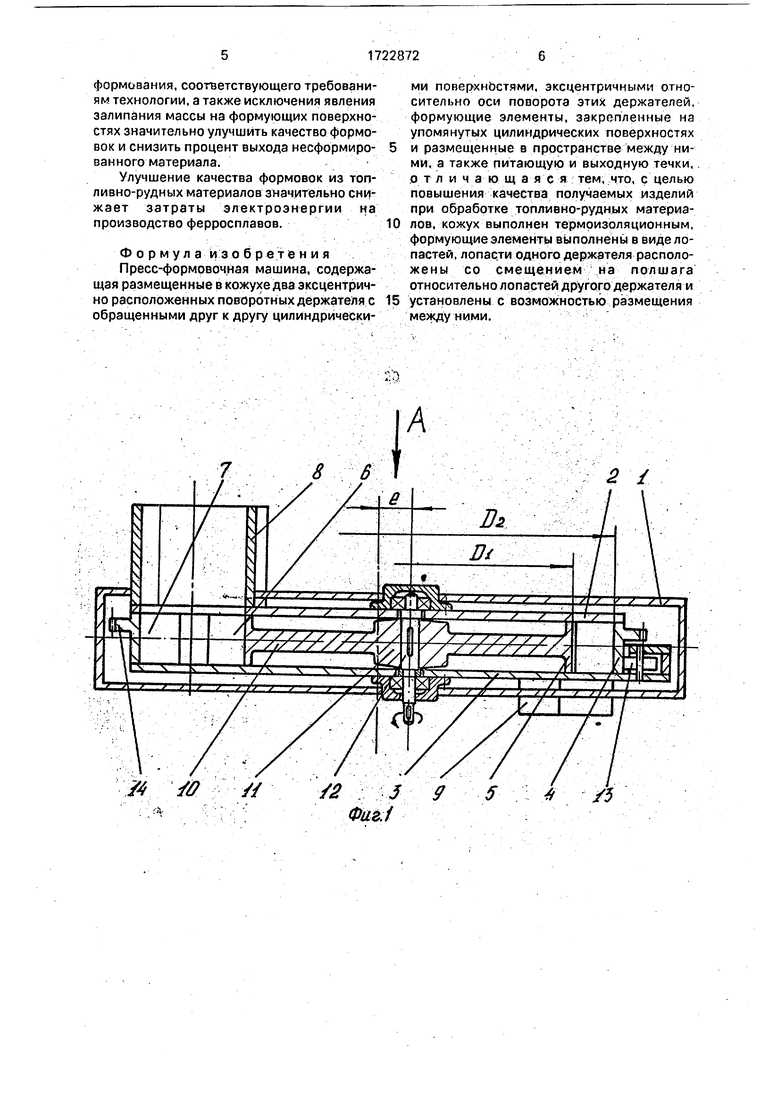

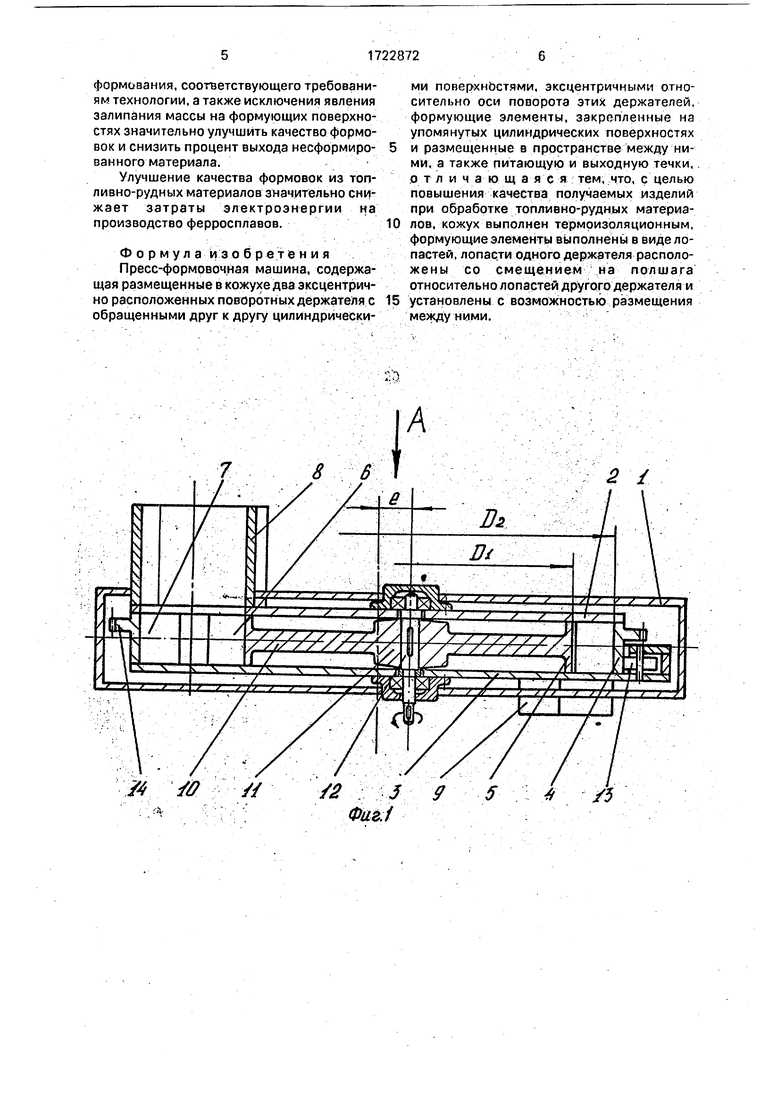

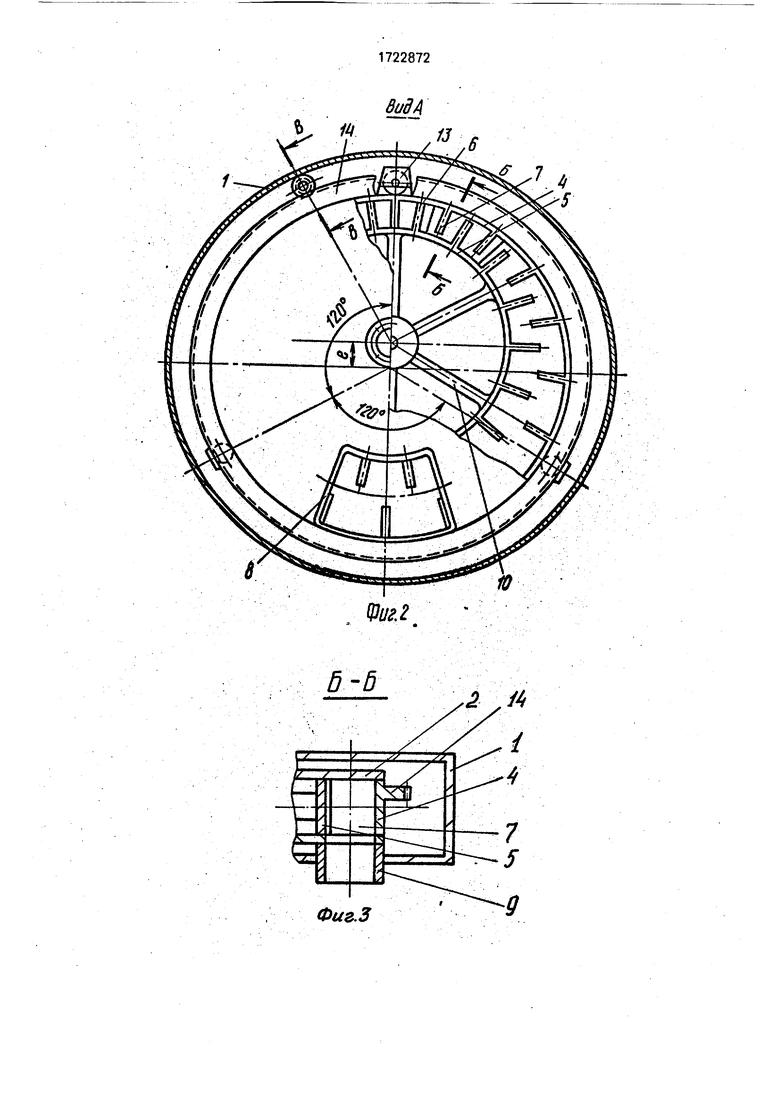

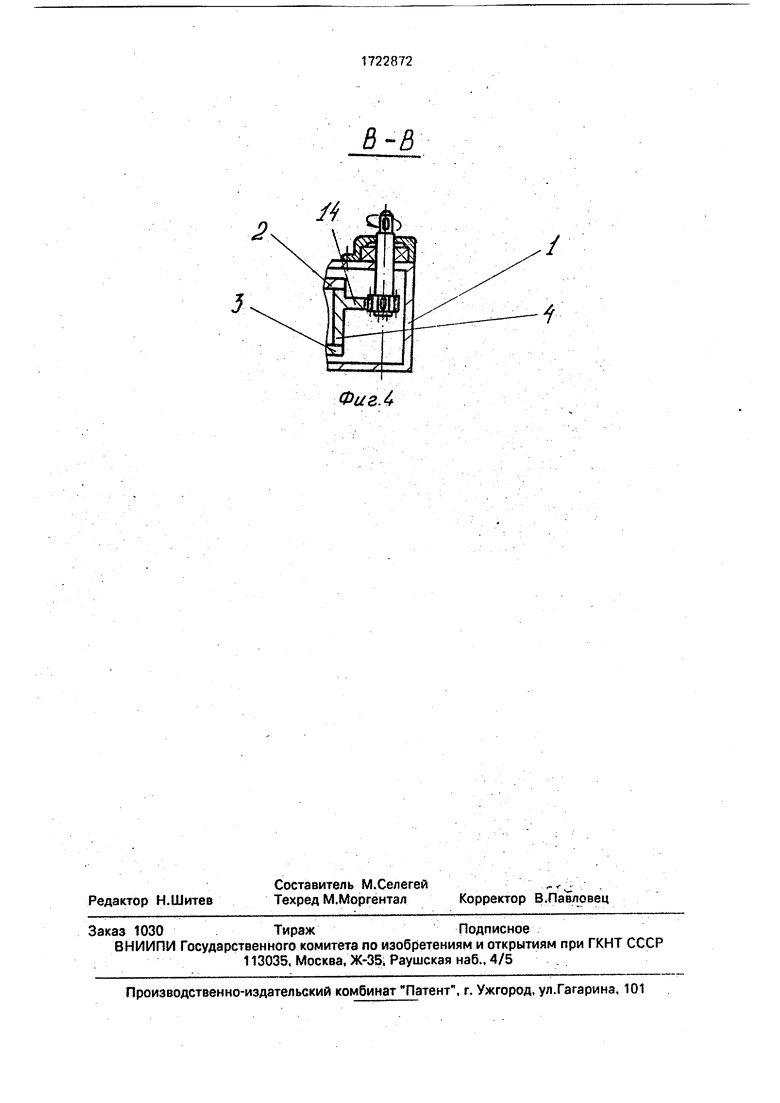

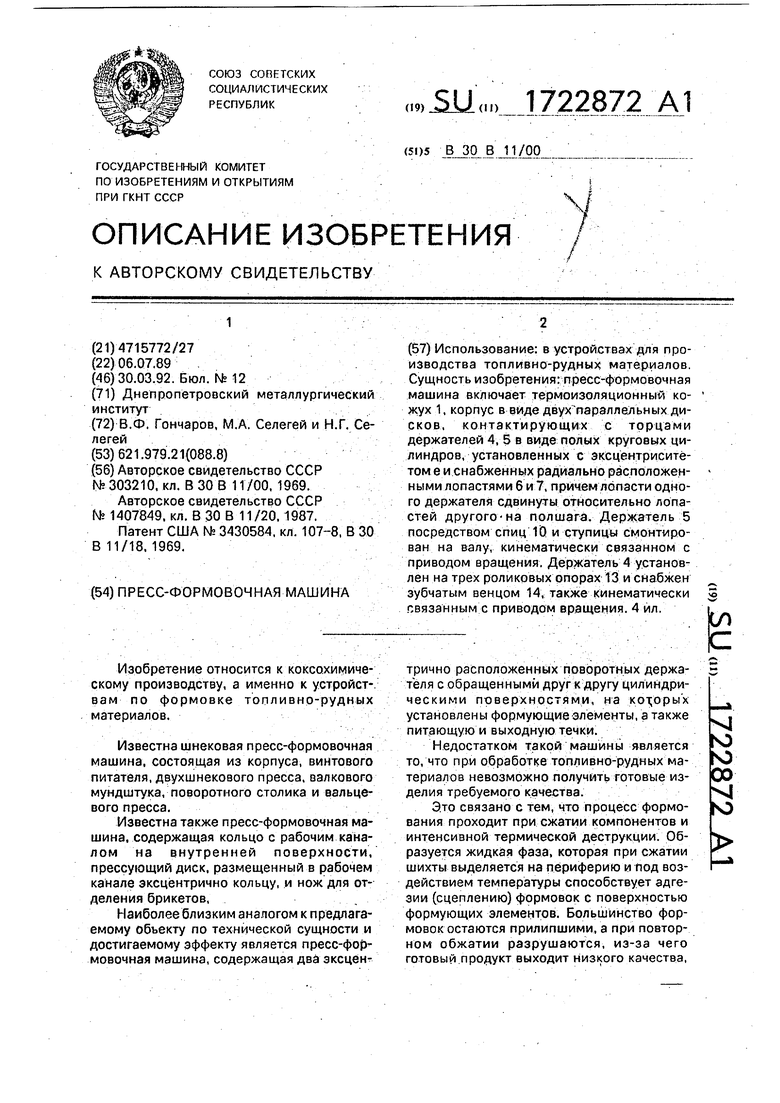

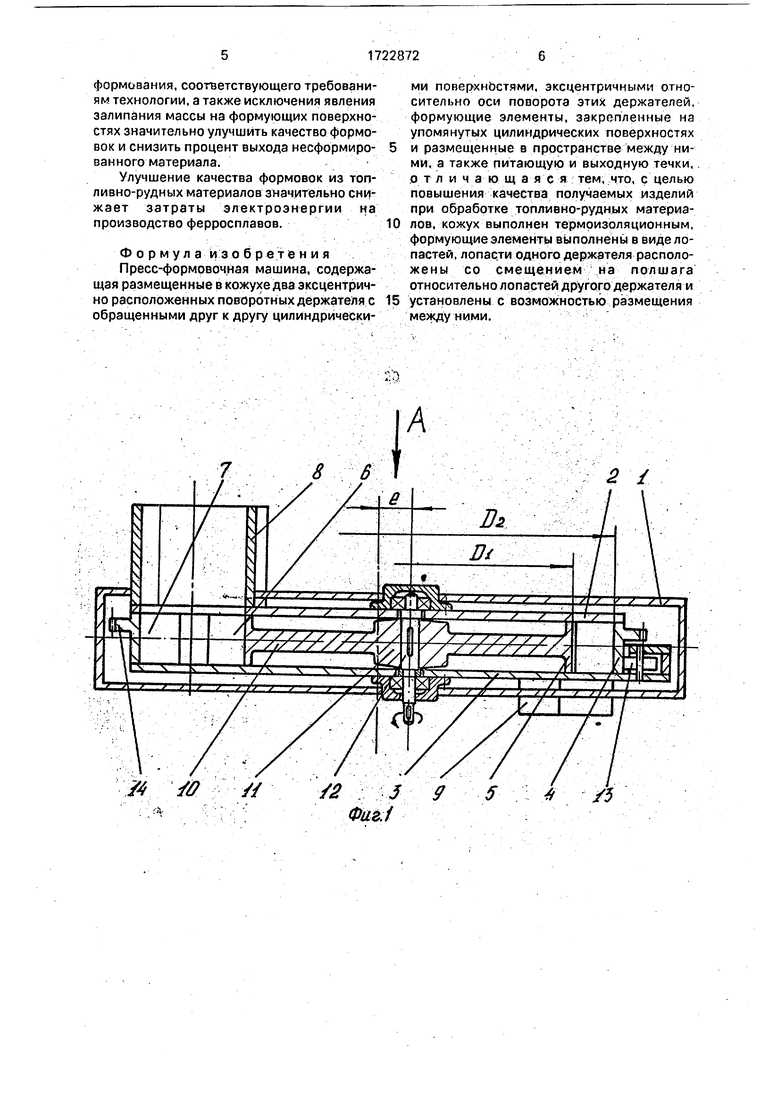

На фиг. 1 показана пресс-формовочная машина; на фиг. 2 - вид А на фиг. 1; на фиг.З - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2.

Пресс-формовочная машина состоит из термойзоляционого кожуха 1, в котором жестко закреплен корпус, выполненный в виде двух параллельно смонтированных дисков 2 иЗ, которые контактируют с торцами, держателей 4 и 5, имеющими вид полых круговых цилиндров, установленных один в другом с эксцентриситетом е. На обращенных одна к другой цилиндрических поверхностях держателей закреплены формующие элементы б и 7, выполненные в виде лопастей и расположенные со смещением на полшага относительно лопастей другого держателя. В верхнем диске 2 выполнено отверстие, к которому прилегает питающая течка 8. В нижнем диске 3 также выполнено отверстие, к которому прилегает выходящая течка 9. Держатель 5 посредством спиц 10 и ступицы 11 смонтирован на валу 12, кинематически связанном с приводом вращения (на фиг. 1 не показан). Держатель 4 установлен на трех роликовых опорах 13 и снабжен зубчатым венцом 14, также кинематически

связанным с приводом вращения (на фиг. 1 не показан). Приводы вращения цилиндров 4 и 5 связаны между .собой электрической или механической синхронизацией.

Размеры формующих элементов (лопа0 стей) и шаг между ними выбираются согласно геометрическим параметрам формовок. Диаметр внутренней цилиндрической поверхности держателя 5 и наружной цилиндрической поверхности держателя 4,

5 скорость их вращения необходимо выбирать из условий требований технологии и заданной производительности.

Пример. Согласно технологическим требованиям размеры формовок должны

0 быть равны 30x30x40 мм. Производительность машины 5000 кг/ч.

Оптимальное время изотермической выдержки составляет 5 с. Для выполнения этих требований необходимо принять сле5 дующие параметры пресс-формовочной машины: DI 3000 мм; D2- 2930 мм. Размеры сечения формующих элементов 30x30 мм; толщина 5 мм; шаг - 85 мм. Скорость вращения держателей 4 и 5 равна 5-6 об/мин.

0 Пресс-формовочная машина работает следующим образом.

Держатели 4 и 5 посредством приводов вращаются в одну сторону с одинаковой угловой скоростью. Термически подготовлен5.ная шихта подается по течке 8 в пространство между держателями 4 и 5, за-. хватывается формующими элементами 6 и 7, перемещается, непрерывно сжимаясь сходящимися держателями до максималь-1

0 ного сближения последних. В процессе сжатия шихта переходит в пластическое состояние и при достижении максимального давления принимает заданную форму, превращаясь в формовку требуемых разме5 ров, что происходит в зоне максимального сближения держателей 4 и 5. В дальнейшем держатели 4 и 5 расходятся, а формующие элементы 6 и 7 сдвигаются относительно поверхности формовок, при этом формовки

0 освобождаются от формующих поверхностей и выпадают в выходную течку 9.

Смещение поверхностей формующих элементов относительно поверхностей формовок исключает явление залипания мате5 риала на формующих элементах и за счет этого значительно снижает возможность разрушения готовых изделий.

Применение предлагаемой пресс-формовочной машины позволяет за счет создания оптимального давления в зоне

формования, соответствующего требованиям технологии, а также исключения явления залипания массы на формующих поверхностях значительно улучшить качество формовок и снизить процент выхода несформированного материала.

Улучшение качества формовок из топ- ливно-рудных материалов значительно снижает затраты электроэнергии на производство ферросплавов.

Ф о р м у л а И з о б р е т ен и я Пресс-формовочная машина, содержащая размещенные в кожухе два эксцентрично расположенных поворотных держателя с обращенными друг к другу цилиндрическими поверхностями, эксцентричными относительно оси поворота этих держателей, формующие элементы, закрепленные на упомянутых цилиндрических поверхностях

и размещенные в пространстве между ними, а также питающую и выходную течки, о т л и ч а ю щ а я с я тем, что, с целью повышения качества получаемых изделий при обработке топливно-рудных материалов, кожух выполнен термоизоляционным, формующие элементы выполнены в виде лопастей, лопасти одного держателя расположены со смещением на полшага относительно лопастей другого держателя и

установлены с возможностью размещения между ними.

Ш1Ш

В-В

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-формовочная машина | 1989 |

|

SU1722871A1 |

| ГУСЕНИЦА ДЛЯ ПРЕССФОРМОВОЧНОЙ МАШИНЫ | 1970 |

|

SU274690A1 |

| Устройство для закатки в шарикифОРМОВОК из пАСТООбРАзНыХ МАТЕРиАлОВ | 1978 |

|

SU806094A1 |

| ПРЕССФОРМОВОЧНАЯ МАШИНА | 1972 |

|

SU351705A1 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНОЙ МАССЫ | 1973 |

|

SU405717A1 |

| Способ получения железа из оолитов бурожелезняковой руды и устройство для его реализации | 2020 |

|

RU2743132C2 |

| Формовочно-раскаточная машина | 1990 |

|

SU1719200A1 |

| Прессформовочная машина | 1974 |

|

SU506509A1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| Установка для формовки изделий из сыпучего материала | 1990 |

|

SU1822359A3 |

Использование: в устройствах для производства топливно-рудных материалов. Сущность изобретения: пресс-формовочная машина включает термоизоляционный кожух 1, корпус в виде двух параллельных дисков, контактирующих с торцами держателей 4, 5 в виде полых круговых цилиндров, установленных с эксцентриситетом ей снабженных радиально расположенными лопастями 6 и 7, причем лопасти одного держателя сдвинуты относительно лопастей другого-на полшага. Держатель 5 посредством спиц 10 и ступицы смонтирован на валу, кинематически связанном с приводом вращения. Держатель 4 установлен на трех роликовых опорах 13 и снабжен зубчатым венцом 14, также кинематически .связанным с приводом вращения. 4 ил. w Ё

Фиг.4

| ПРЕСС ШНЕКОВЫЙ | 0 |

|

SU303210A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Пресс для брикетирования сыпучих материалов | 1987 |

|

SU1407849A1 |

| кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Патент США № 3430584, кл | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1992-03-30—Публикация

1989-07-06—Подача