Изобретение относится к порошковой металлургии, в частности к способам выравнивания плотности изделий сложной формы по всему объему с помощью подпружиненных элементов, составляющих нижний пуансон.

Известен способ прессования изделий из твердосплавных порошков, coi- ласно которому под каждым элементом пуансона увеличивают объем засыпки шихты с целью выравнивания плотности по всему объему.

Известен также способ прессования изделий из порошкат в котором выравнивание плотности изделия по всему объему производится при помощи подпружиненных элементов, составляющих нижний пуансон.

Однако известный способ выравнивания плотности изделий не позволяет получать ее, например, при изменяющихся геометрических параметрах, расчетным путем. Поэтому расположение о дельных элементов составного нижнего пуансона в матрице пресс-формы определяют методом проб и ошибок, что снижает качество и производительность прессования.

Целью изобретения является повышение точности путем установления зависимости для определения расположения отдельных элементов пуансона в результате изменения геометрических параметров изделия, например шага винтовой поверхности преимущественно изделий типа шнек.

Поставленная цель достигается тем что нижние торцы элементов составного пуансона установлены на зеркально отображенной винтовой поверхности шаг которой определяют по формуле

fr(D - 2)tgO ,

где Р1 - шаг витка откорректированной винтовой зеркально отображенной поверхности, на которой расположены нижними опорными торцами подпружиненные пружинами одинаковой жесткости отдельные элементы составного пуансона; G3 - угол подъема винтовой поверности витка изделия по среднему диаметру; D - средний диаметр изделия. При прессовании изделий типа шнек в пресс-формах с ручным уп

равлением, снабженных для выравнивания объема засыпки ступенчатыми подставками, на уступах которых располагаются отдельные элементы составного пуансона, высота отдельного уступа подставки определяется по формуле

,, L.)

п-1

0

5

5

где h. n; n

n-1 Так,

высота отдельно взятого уступа подставки, равная свободному ходу соответствующего отдельного подпружиненного элемента составного пуансона механизированной пресс-формы}

порядковый номер отдельных элементов составного нижнего пуансона;

общее число элементов, составляющих нижний пуансон, число элементов, подвергаемых регулировке при делении шага винтовой поверхности на части„ например, при n 5

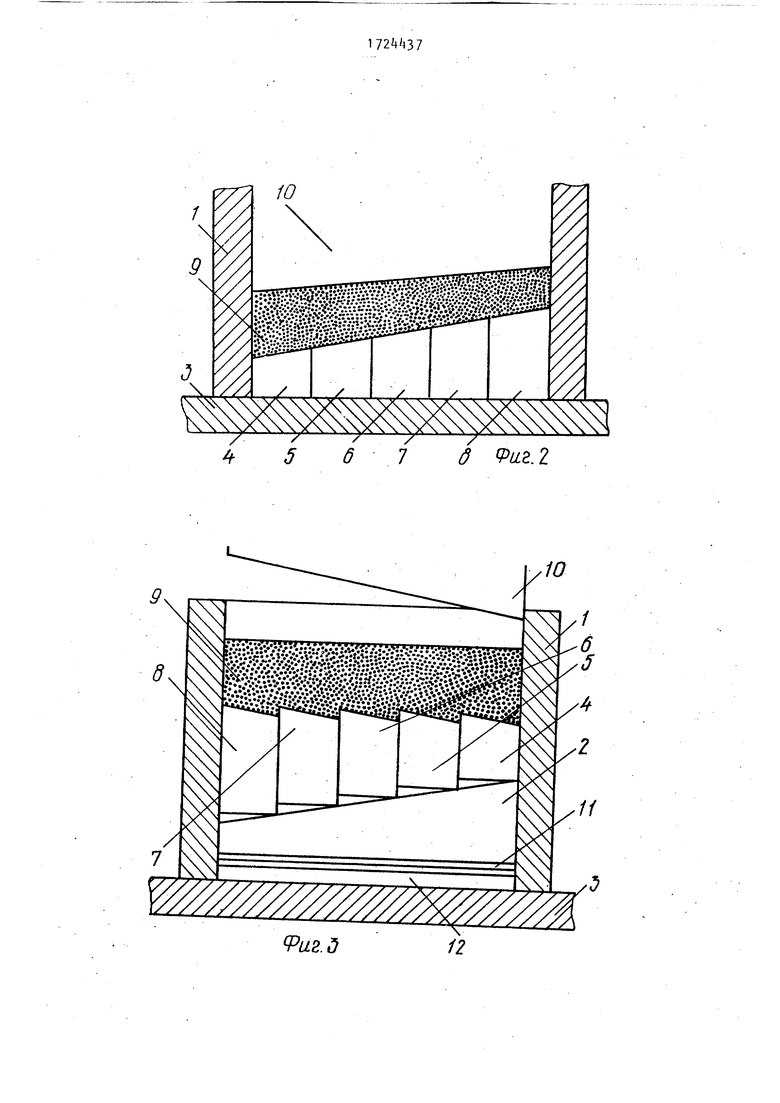

высота расположения первого элемента

h; . Ј4iii. о (фит.б), .

поэтому после преобразования

0

5

O

h ;(n-1) Р

« (D-)- tg CO

И

при соблюдении условий n 2 h1. j 0.

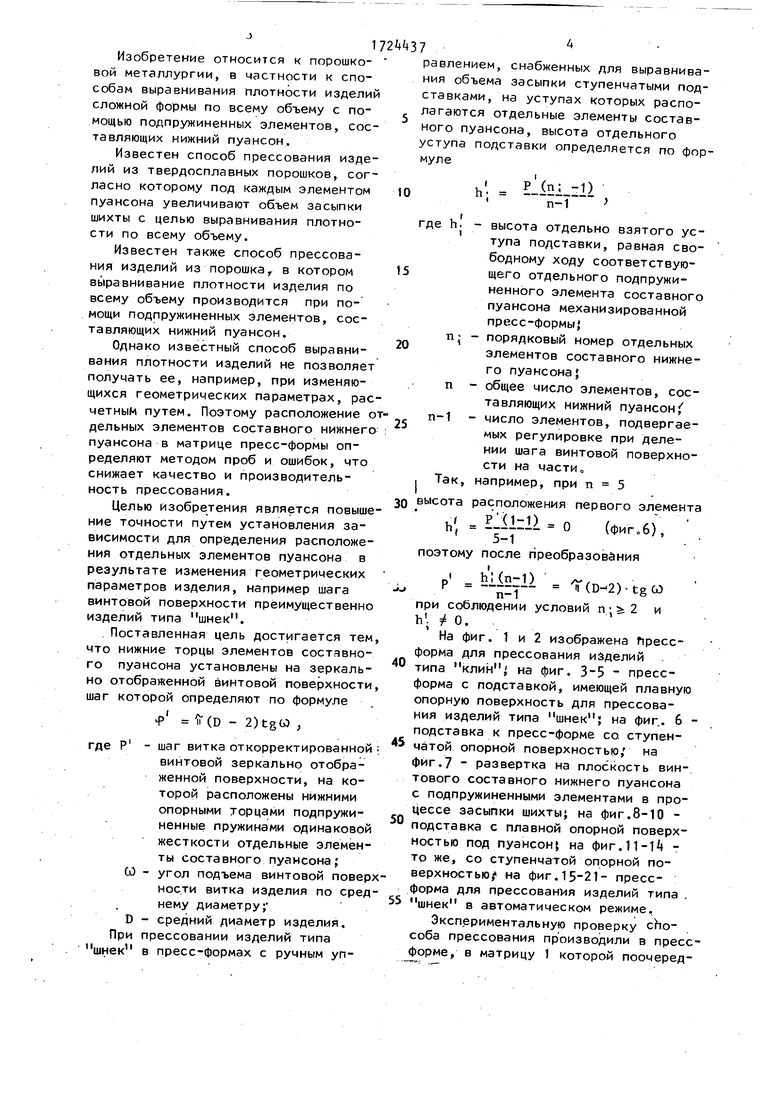

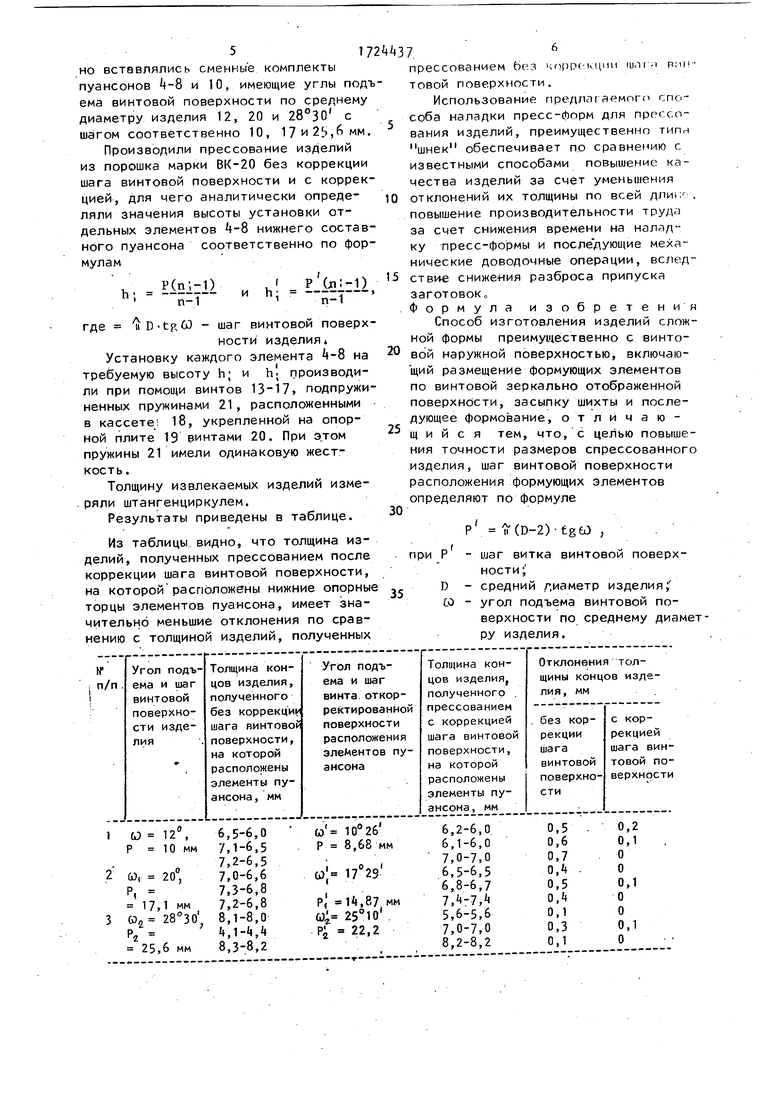

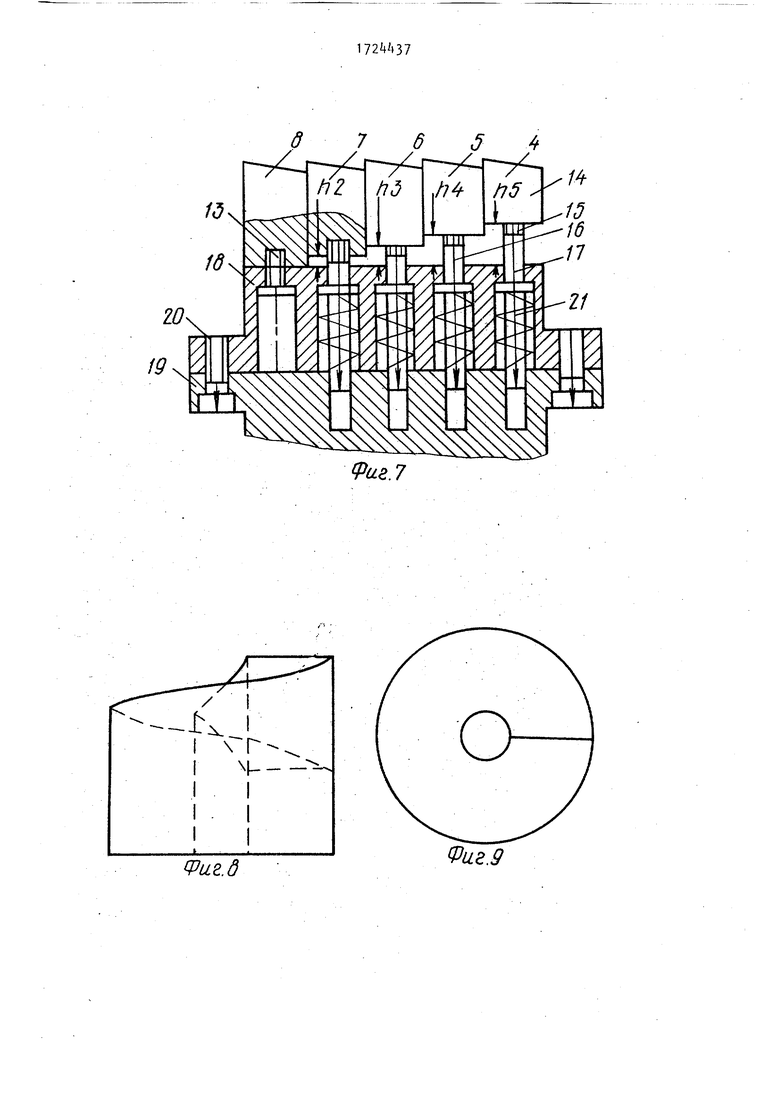

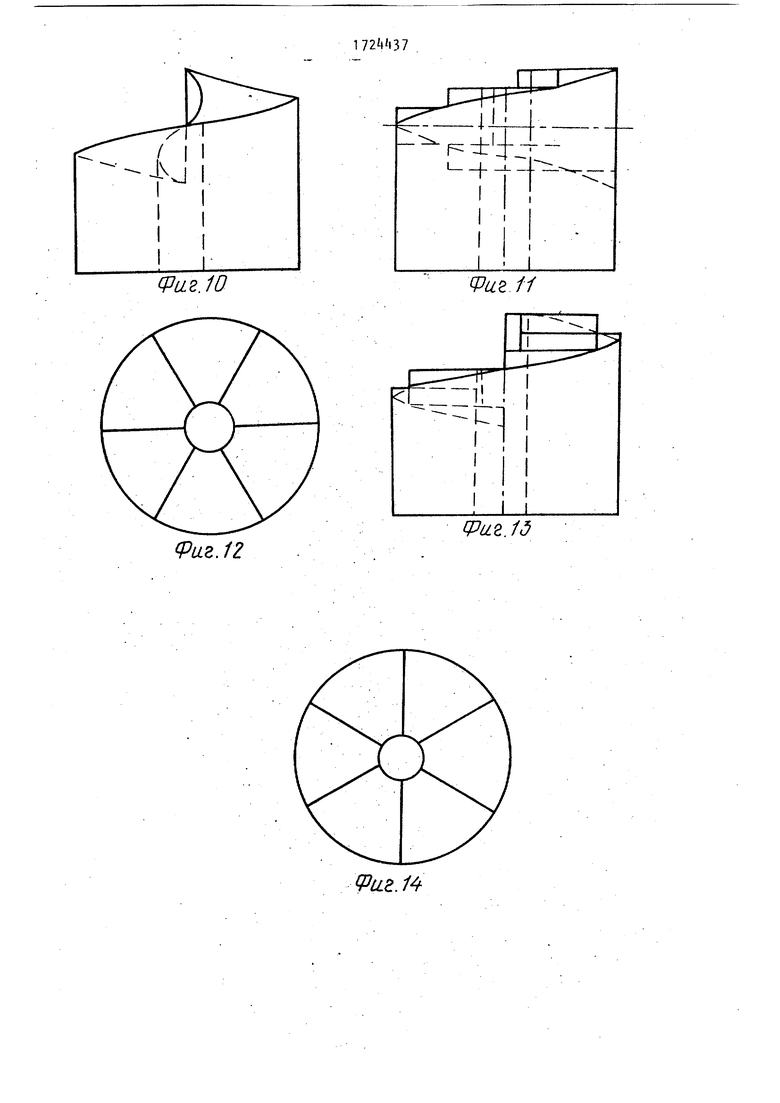

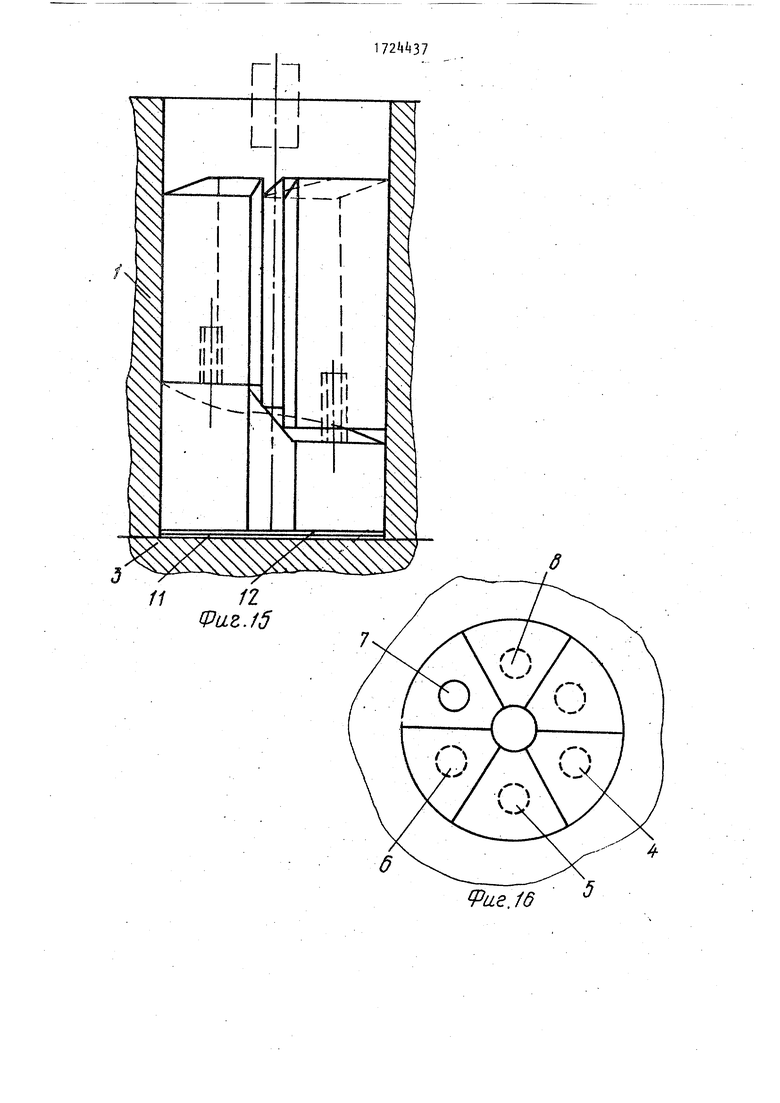

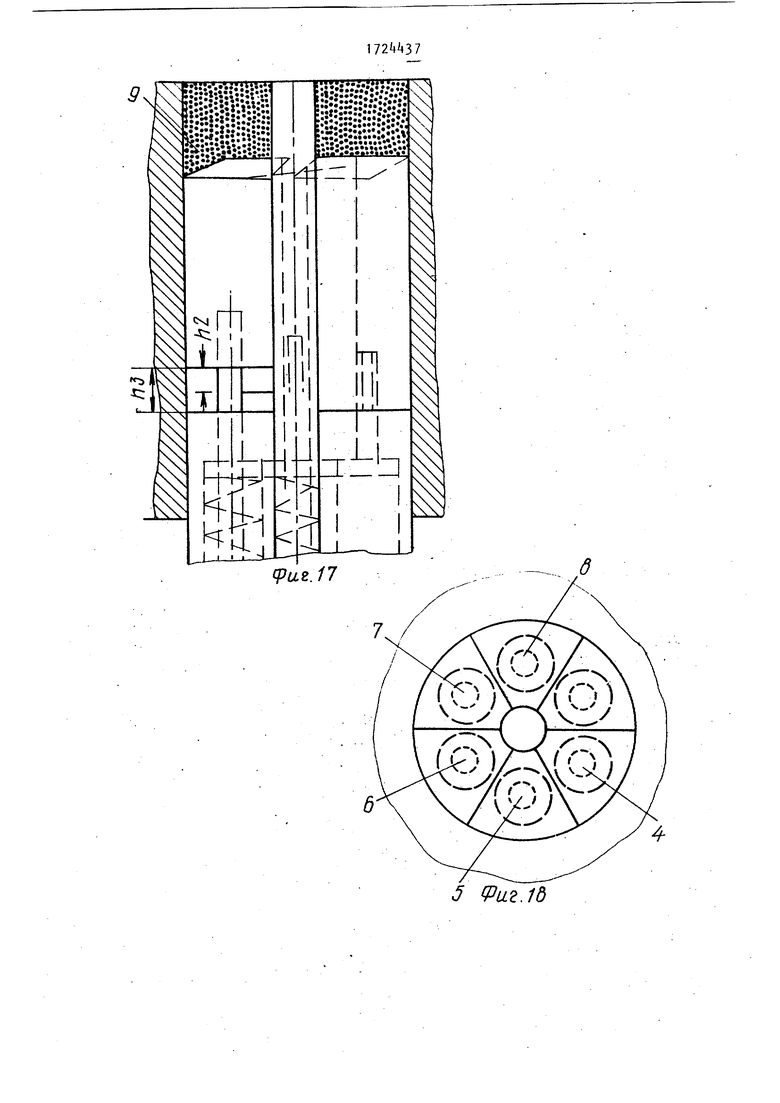

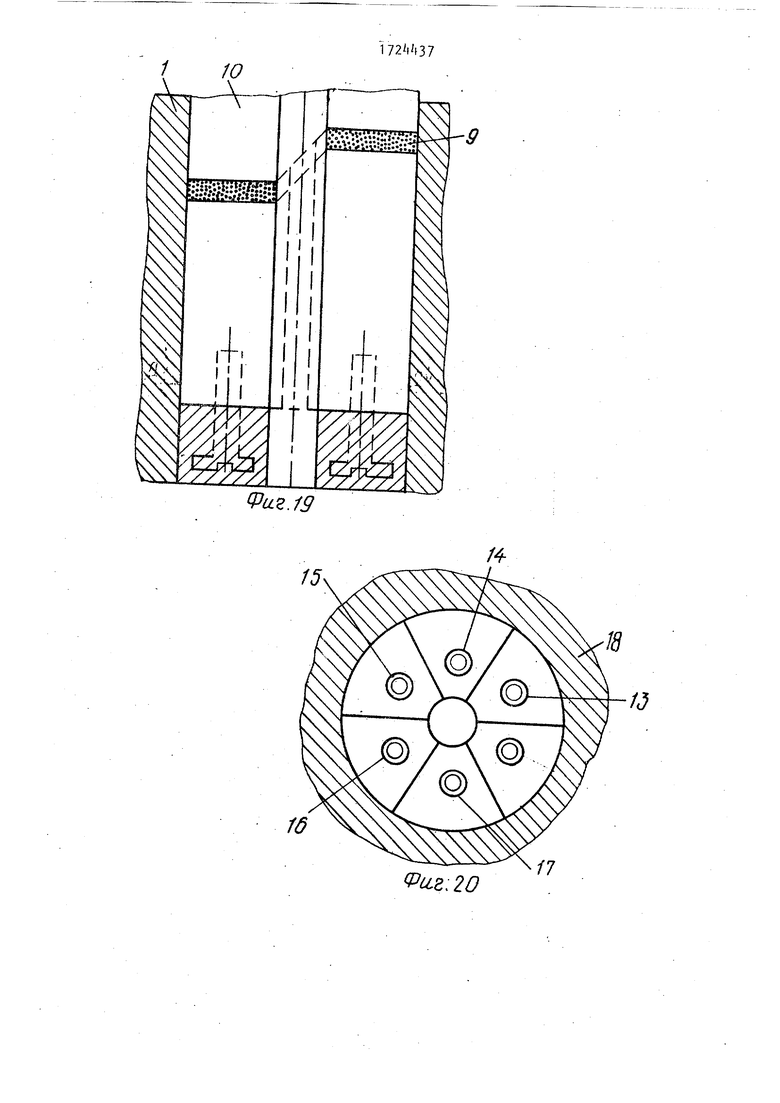

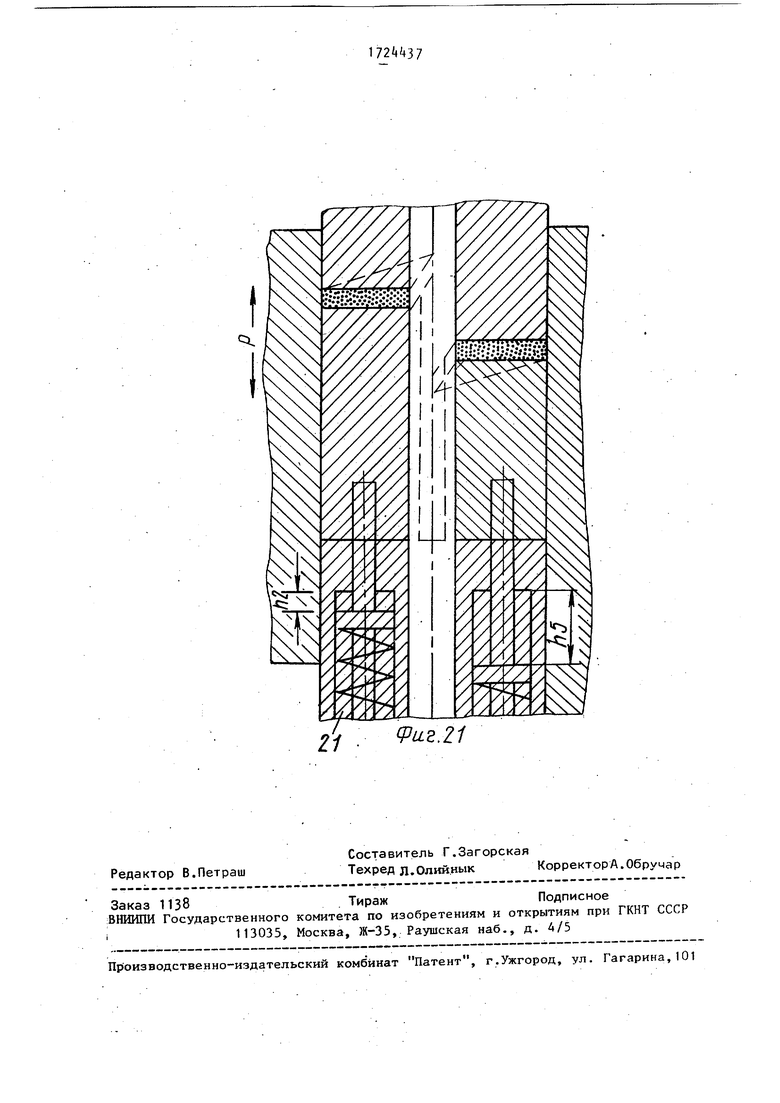

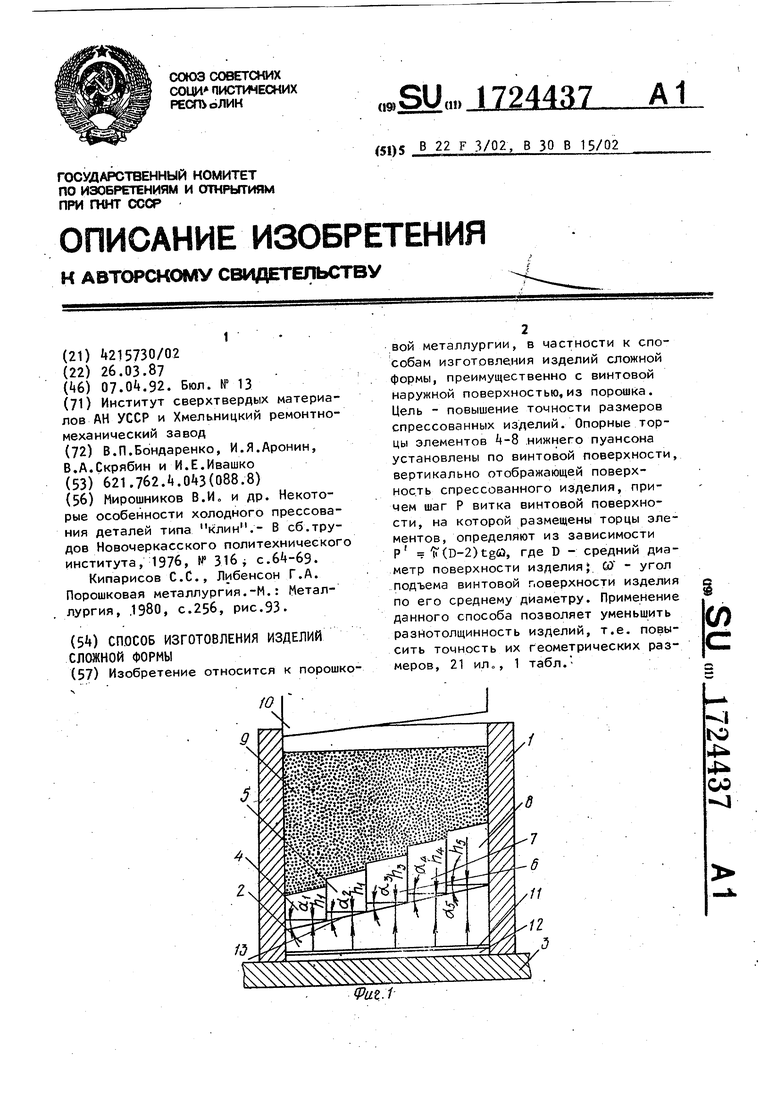

На фиг. 1 и 2 изображена пресс- форма для прессования изделий типа клин, на фиг. 3-5 - пресс- форма с подставкой, имеющей плавную опорную поверхность для прессования изделий типа на фиг. 6 - подставка к пресс-форме со. ступенчатой опорной поверхностью/ на фиг.7 - развертка на плоскость винтового составного нижнего пуансона с подпружиненными элементами в процессе засыпки шихты} на фиг.8-10 - подставка с плавной опорной поверхностью под пуансон} на фиг.11-1 - то же, со ступенчатой опорной поверхностью, на фиг.15-21- пресс- форма для прессования изделий типа . 5 шнек в автоматическом режиме,

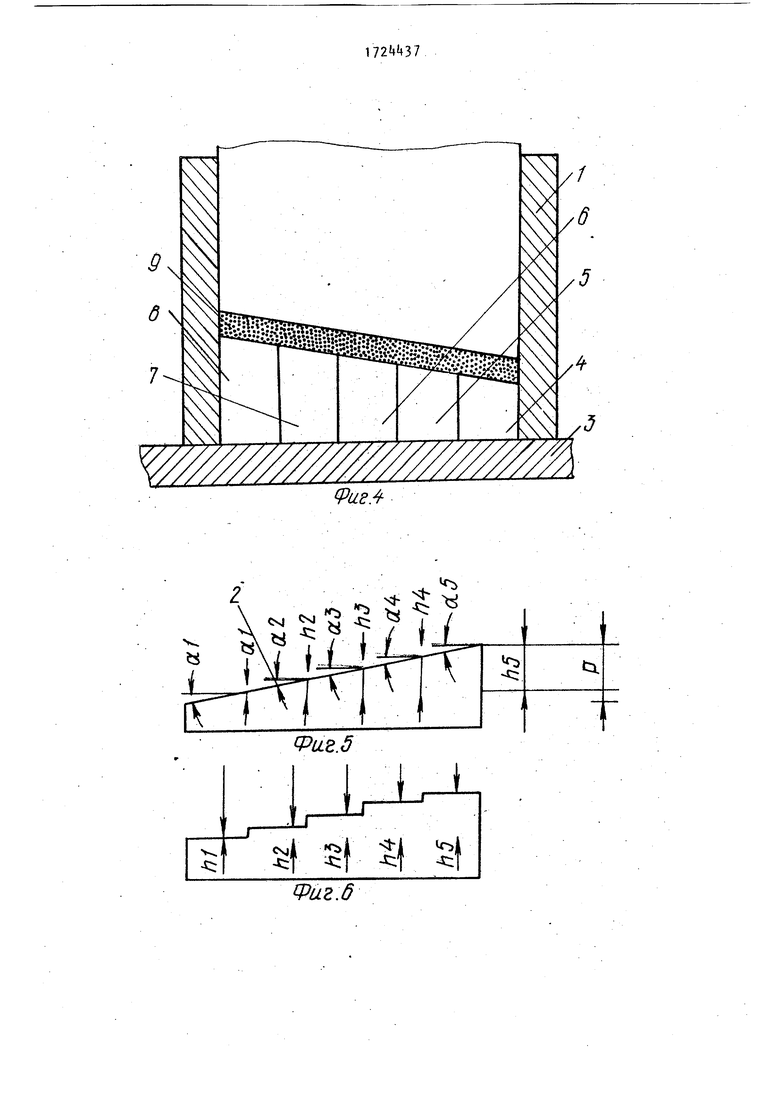

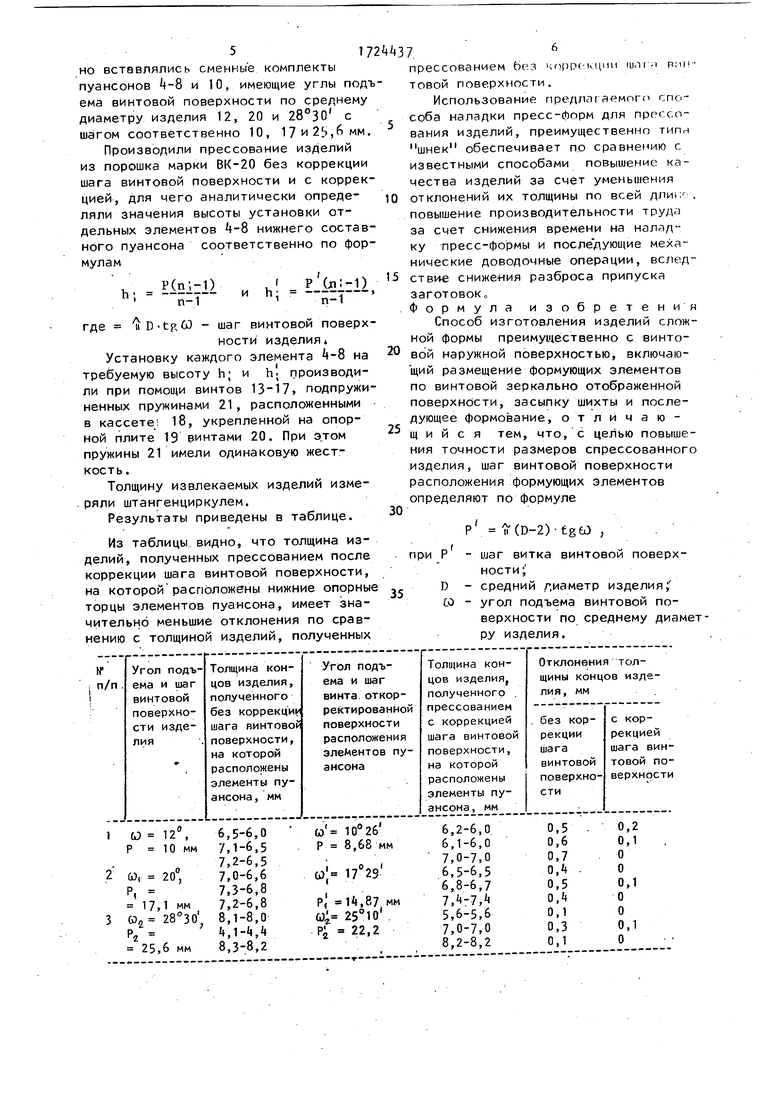

Экспериментальную проверку способа, прессования производили в пресс- форме, в матрицу 1 которой поочередно вставлялись сменные комплекты пуансонов t-8 и 10, имеющие углы подъема винтовой поверхности по среднему диаметру изделия 12, 20 и 28°30( с шагом соответственно 10, 17 и 2Ь,6мм.

Производили прессование изделий из порошка марки ВК-20 без коррекции шага винтовой поверхности и с коррекцией, для чего аналитически определяли значения высоты установки отдельных элементов -8 нижнего составного пуансона соответственно по формулам

Р(п;-1). р (л:-1) п-Г и hi - -Т

Л

h;

где «D-tgCO - шаг винтовой поверхности изделия

Установку каждого элемента -8 на требуемую высоту h; и h; производили при помощи винтов 13-17, подпружиненных пружинами 21, расположенными в кассете1. 18, укрепленной на опорной плите 19 винтами 20. При этом пружины 21 имели одинаковую жесткость .

Толщину извлекаемых изделий измеряли штангенциркулем.

Результаты приведены в таблице.

Из таблицы, видно, что толщина изделий, полученных прессованием после коррекции шага винтовой поверхности,

/Й37.А

прессованием Ь ез коррекции имитовой поверхности.

Использование предлагаемого способа наладки пресс-форм для прессования изделий, преимущественно типн шнек обеспечивает по сравнению с известными способами повышение качества изделий за счет уменьшения

10 отклонений их толщины по всей . повышение производительности труда за счет снижения времени на наладку пресс-формы и последующие механические доводочные операции, вслед15 ствие сниже-ния разброса припуска

заготовок,,

.Формула изобретения Способ изготовления изделий сложной формы преимущественно с винтовой наружной поверхностью, включающий размещение формующих элементов по винтовой зеркально отображенной поверхности, засыпку шихты и последующее формование, отличающийся тем, что, с целью повышения точности размеров спрессованного изделия, шаг винтовой поверхности расположения формующих элементов определяют по формуле

20

25

30

Р fi(D-2)-tgeD ,

при Р - шаг витка винтовой поверхности;

Фиг.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования порошков | 1979 |

|

SU816693A1 |

| Устройство для прессования из порошка двухслойных изделий с горизонтальным расположением слоев | 1986 |

|

SU1502192A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ФУРМЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167206C1 |

| Устройство для засыпки металлического порошка | 1986 |

|

SU1407676A1 |

| Пресс-форма для прессования порошков | 1981 |

|

SU952435A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий сложной формы, преимущественно с винтовой наружной поверхностью, из порошка. Цель - повышение точности размеров спрессованных изделий. Опорные торцы элементов 4-8 .нижнего пуансона установлены по винтовой поверхности, вертикально отображающей поверхность спрессованного изделия, причем шаг Р витка винтовой поверхности, на которой размещены торцы элементов, определяют из зависимости Р lT(D-2), где D - средний диаметр поверхности изделия; СО - угол подъема винтовой поверхности изделия по его среднему диаметру. Применение данного способа позволяет уменьшить разнотолщинность изделий, т.е. повысить точность их геометрических размеров, 21 ил, 1 табл. (Л

Фиг.д

LlWLl

| Мирошников В.И о и др | |||

| Некоторые особенности холодного прессования деталей типа клин.- В сб.трудов Новочеркасского политехнического института, 1976, № 3.16 с.64-69 | |||

| Кипарисов С.С., Либенсон Г.А | |||

| Порошковая металлургия.-М.: Металлургия, .1980, с.256, рис.93. |

Авторы

Даты

1992-04-07—Публикация

1987-03-26—Подача