Изобретение относится к промышленности строительных материалов, преимуще- ственно к получению облицовочных и фасадных плиток.

Целью изобретения является повышение прочности плиток. . .

Указанная цель достигается за счет того, ,что керамическая масса для изготовле- ния фасадных и облицовочных плиток, включающая глину 20 - 40% бентонит 5 - 8%, плиточный бой 2-3%, золу ТЭС легкой фракции 35 - 55% и флотационные отходы переработки полиметаллических руд 15 - 17%, содержит в качестве флотационных отходов переработки полиметаллических руд отходы гидрометаллургического производства цинка на основе РеаОз.

Отходы гидрометаллургического производства цинка образуется при извлечении металлов флотационным методом из обогащенной руды.

Хим. состав следующий, мас.%: 30 -34; А 20з8- 12; Ре2Оз38-42; СаО 10-13; МдО 2 - 4; R20 2,5-- 3,5.

Керамическую массу готовят сухим тонким помолом исходных компонентов в шаровой мельнице до остатка на сите № 0063-5 %. Зологлинистые компоненты распределяют в лабораторной мешалке при влажности 50%. Полученный шликер обезвоживают до влажности 7%. Из полученного пресс-порошка .под давлением 20 МПа прессуют плитку размером 150 х 150 х 5 мм. Плитки, выдержанные до остаточной влажности не более 1,5%, обжигают при 1000° С.

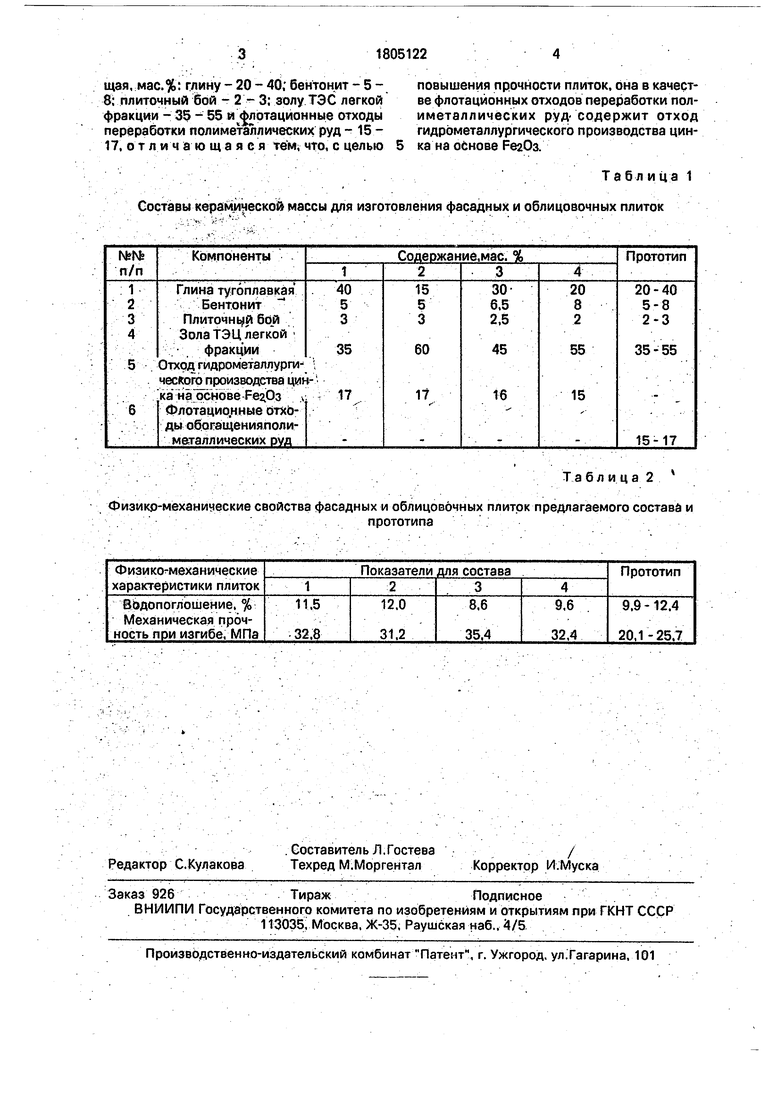

В табл. 1 приведены составы керамических масс для изготовления керамических плиток,

В табл. 2 приведены физико-механические показатели плиток.

Ф о р м у л а и з о б р е т е н и я

Керамическая масса для изготовления фасадных и облицовочных плиток, включаюел

с

00

о ел

К)

ю

щая. мас.%: глину - 20 - 40; бентонит - 5 - 8; плиточный бой - 2 - 3; золу ТЭС легкой фракции - 35 - 55 и флотационные отходы переработки полиметаллических руд - 15

17, отличающаяся тем, что, с целью

повышения прочности плиток, она в качестве флотационных отходов переработки пол- иметаллических руд содержит отход гидрометаллургического производства цин

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных плиток | 1991 |

|

SU1791419A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1989 |

|

SU1698219A1 |

| Керамическая масса для изготовления фасадных плиток | 1990 |

|

SU1740352A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724642A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1381107A1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1366499A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

Сущность изобретения: керамическая масса содержит глину 20 - 40%, бентонит 5 - 8%, плиточный бой 2 -3%, золу ТЭС легкой фракции 35 - 55% и флотационные отходы переработки полиметаллических руд .- отход гидрометаллургического производства цинка на основе Рв20з 15- 17%. Компоненты смешивают, из пресс-порошка с влажностью 7% при давлении 20 МПа прессуют плитки, сушат и обжигают при 1000°С. Характеристики: водопоглощение 8,6- 11,5%, механическая-прочность при изгибе 32,4 - 35,4 МПа. 2 табл.

Составы керамической массы для изготовления фасадных и облицовочных плиток

Та б л и ц а 2

Физико-механические свойства фасадных и облицовочных плиток предлагаемого состава и

прототипа.

Таблица 1

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1359268A1 |

| Авторское свидетельство СССР | |||

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-03-30—Публикация

1990-12-21—Подача