1

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошковых материалов.

Известно устройство для прессования изделий из порошка, состоящее из матрицы, пуансона, неподвижно закрепленной иглы, роликов для формования наружного диаметра, рычага и зубчатой пары.

Шихта спрессовывается пуансоном и экс-, трудируется в формуюш,ую часть, состоящую из иглы и роликов, в каждом из которых выполнен конусный ручей с переменной по длине ручья глубиной. Наружный диаметр изделия регулируется синхронным поворотом роликов на определенный угол при помощи рычага через зубчатую пару I.

Однако невозможно получить необходимую плотность при заданных геометрических параметрах изделия, так как с изменением наружного диаметра изменяется плотность. Кроме того, мундштук не содержит калибрующей части, необходимой для создания подпора, жесткое крепление иглы не позволяет регулировать ее положение относительно мундштучной части матрицы, в результате чего имеет место преимущественно одностороннее трение между изделием и иглой, что может привести к появлению брака, а именно расслоениям и трещинам в слоях изделия, прилегающих к игле.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для непрерывного прессования длинномерных изделий из порощка, содержащее корпус, матрицу с мундштучной частью, прессующий орган, бункер

10 и оправочный стержень 2.

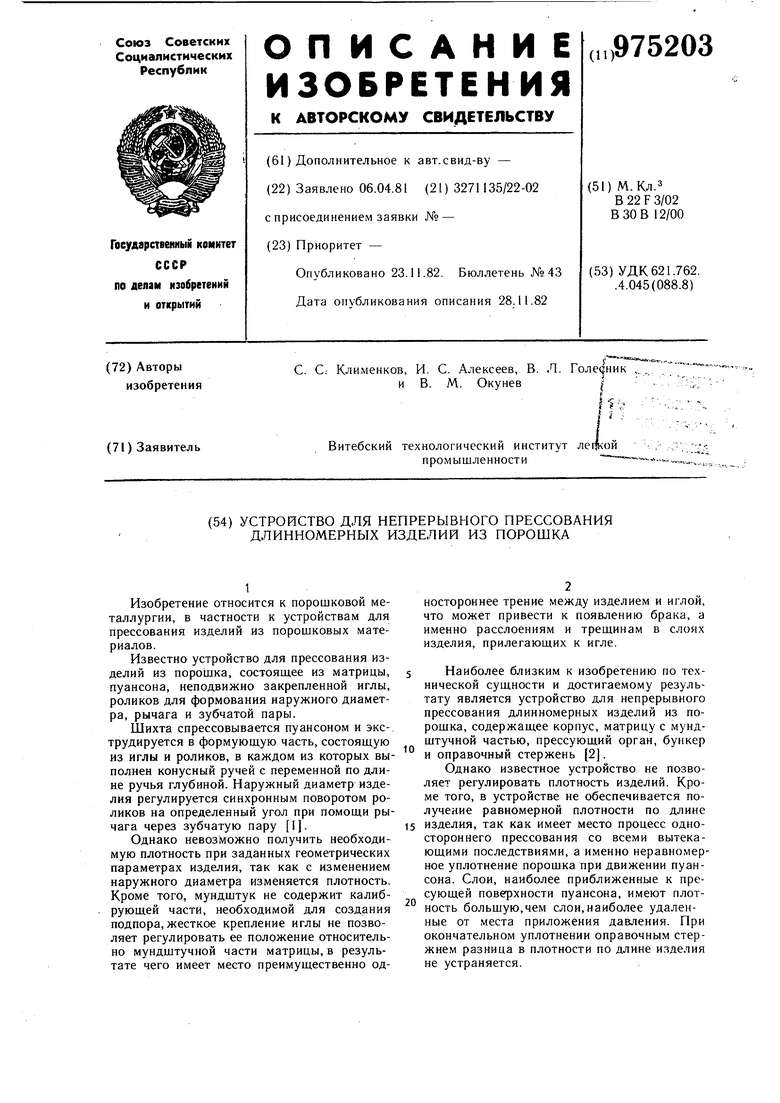

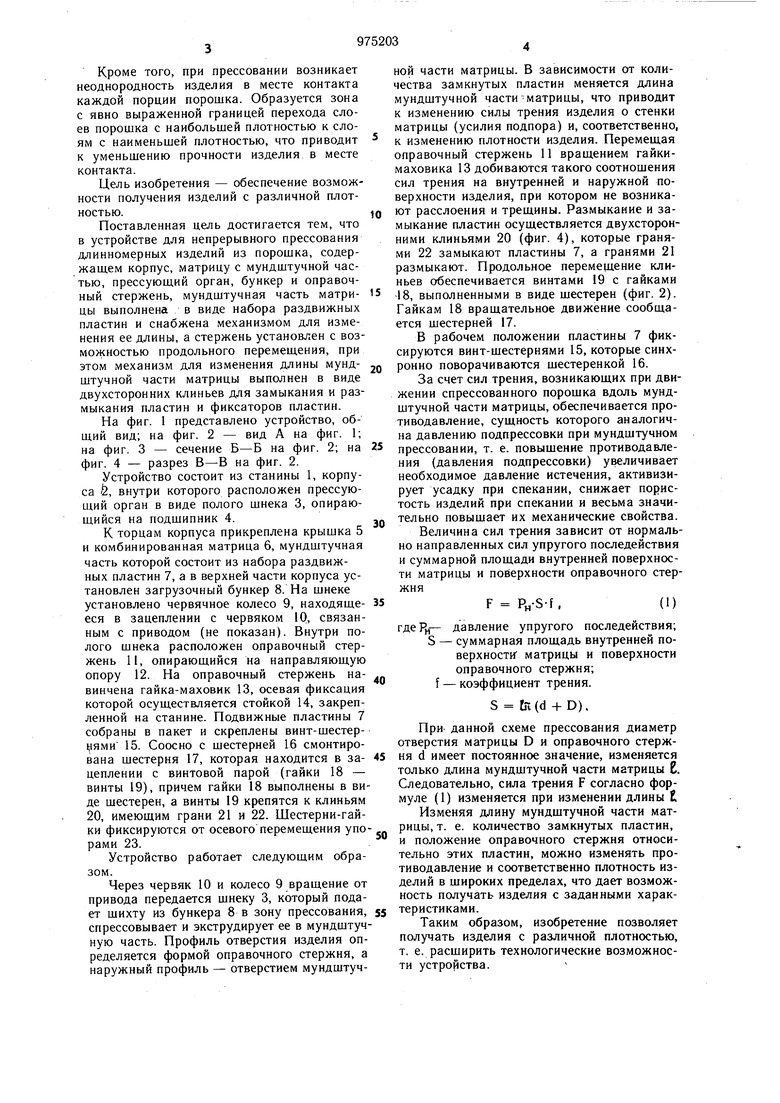

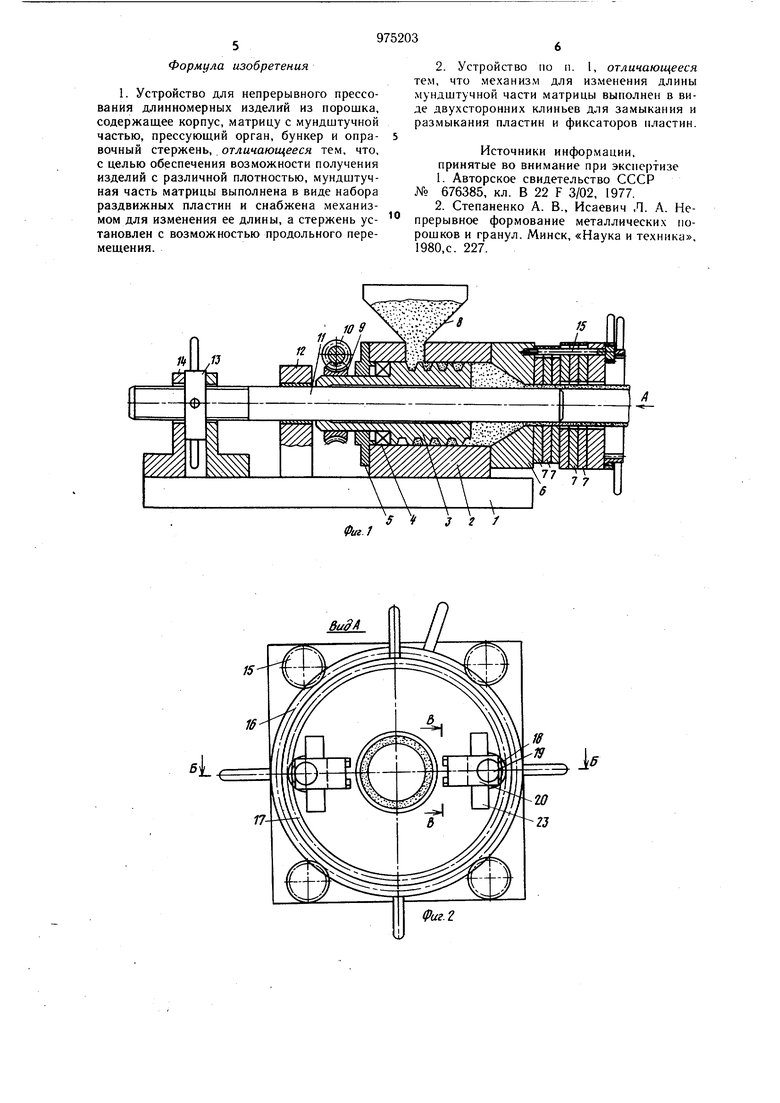

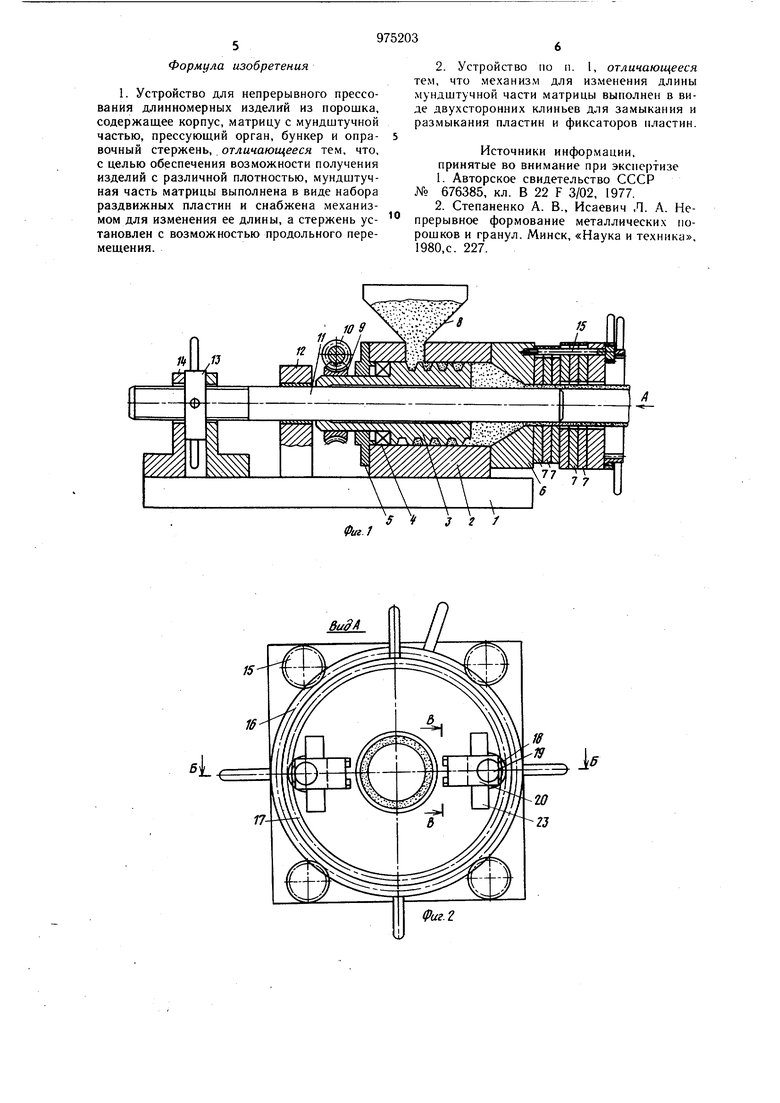

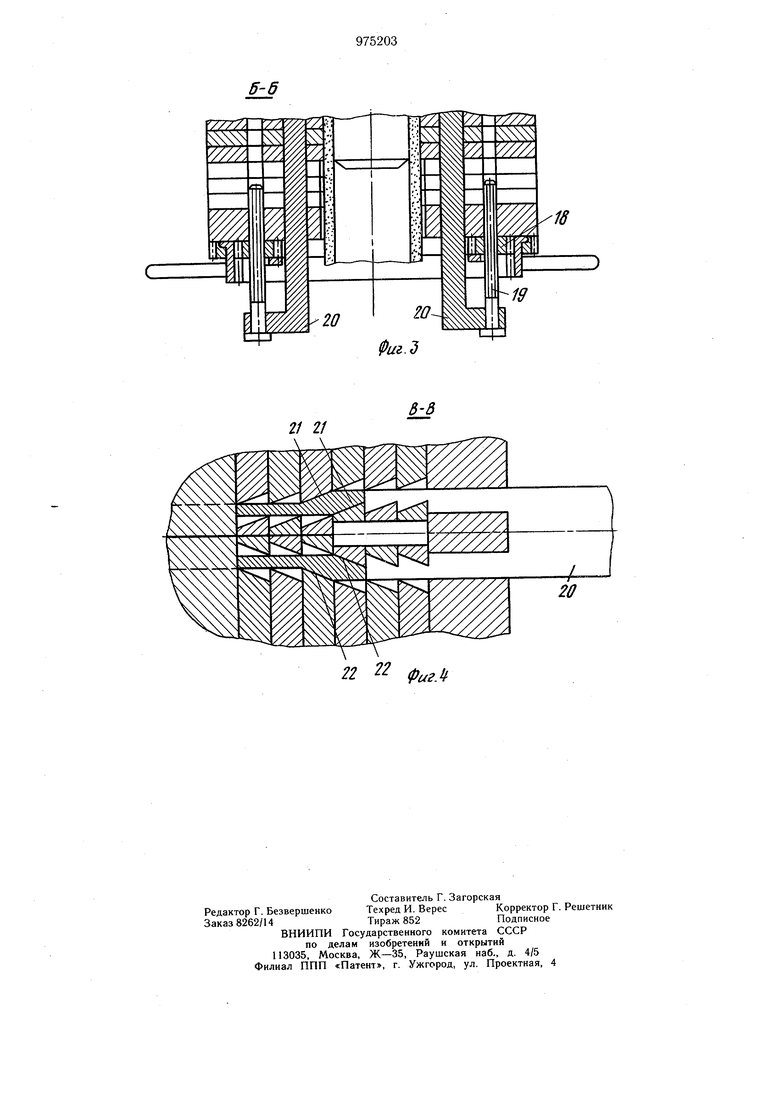

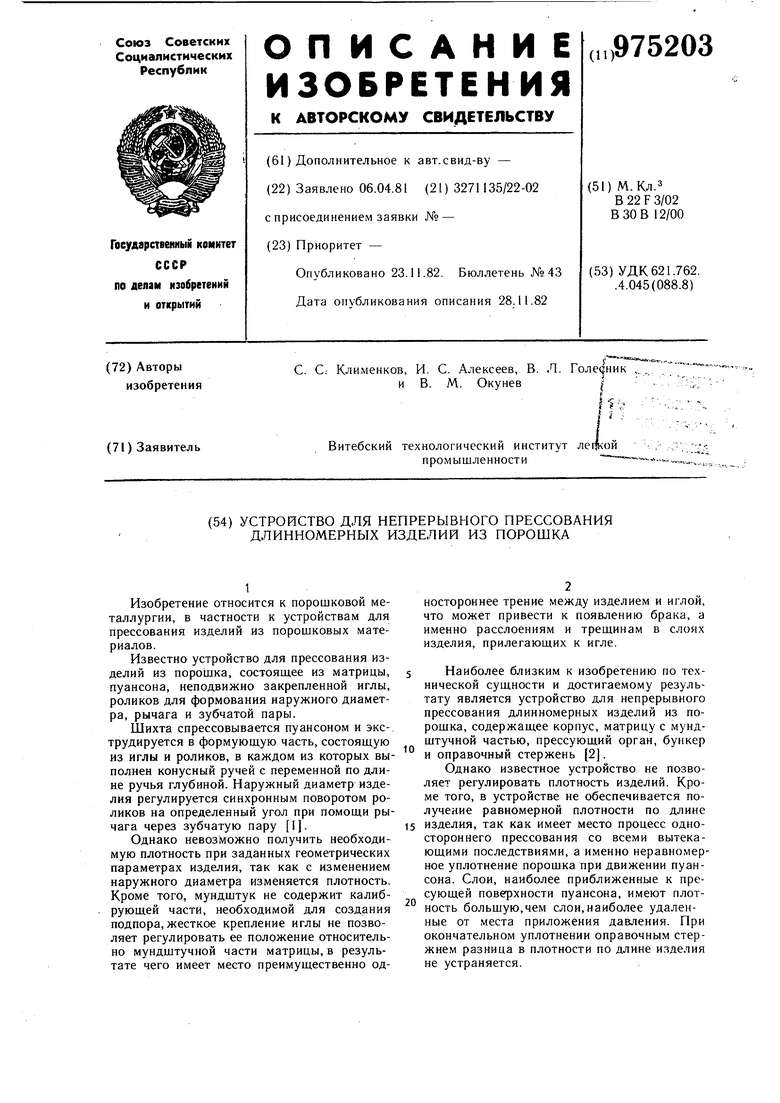

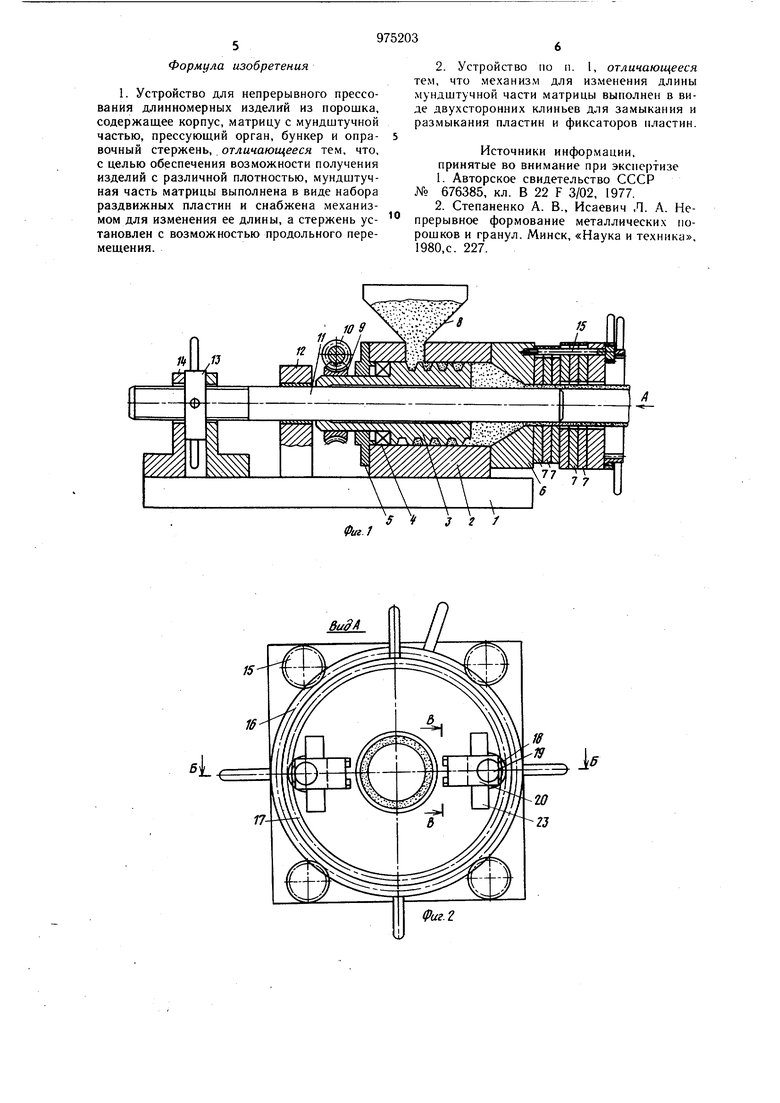

Однако известное устройство не позволяет регулировать плотность изделий. Кроме того, в устройстве не обеспечивается получение равномерной плотности по длине 15 изделия, так как имеет место процесс одностороннего прессования со всеми вытекающими последствиями, а именно неравномерное уплотнение порошка движении пуансона. Слои, наиболее приближенные к пресующей поверхности пуансона, имеют плот20ность большую,чем слои,наиболее удаленные от места приложения давления. При окончательном уплотнении оправочным стержнем разница в плотности по длине изделия не устраняется. Кроме того, при прессовании возникает неоднородность изделия в месте контакта каждой порции порошка. Образуется зона с явно выраженной границей перехода слоев порошка с наибольшей плотностью к слоям с наименьшей плотностью, что приводит к уменьшению прочности изделия в месте контакта. Цель изобретения - обеспечение возможности получения изделий с различной плотностью. Поставленная цель достигается тем, что в устройстве для непрерывного прессования длинномерных изделий из порошка, содержащем корпус, матрицу с мундштучной частью, прессующий орган, бункер и оправочный стержень, мундштучная часть матрицы выполнена в виде набора раздвижных пластин и снабжена механизмом для изменения ее длины, а стержень установлен с возможностью продольного перемещения, при этом механизм для изменения длины мундштучной части матрицы выполнен в виде двухсторонних клиньев для замыкания и размыкания пластин и фиксаторов пластин. На фиг. 1 представлено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2. Устройство состоит из станины 1, корпуса , внутри которого расположен прессующий орган в виде полого шнека 3, опирающийся на подщипник 4. К торцам корпуса прикреплена крышка 5 и комбинированная матрица 6, мундштучная часть которой состоит из набора раздвижных пластин 7, а в верхней части корпуса установлен загрузочный бункер 8. На шнеке установлено червячное колесо 9, находящееся в зацеплении с червяком 10, связанным с приводом (не показан). Внутри полого шнека расположен оправочный стержень 11, опирающийся на направляющую опору 12. На оправочный стержень навинчена гайка-маховик 13, осевая фиксация которой осуществляется стойкой 14, закрепленной на станине. Подвижные пластины 7 собраны в пакет и скреплены винт-шестер1;1ями 15. Соосно с шестерней 16 смонтирована шестерня 17, которая находится в зацеплении с винтовой парой (гайки 18 - винты 19), причем гайки 18 выполнены в виде шестерен, а винты 19 крепятся к клиньям 20, имеющим грани 21 и 22. Шестерни-гайки фиксируются от осевого перемещения упо рами 23. Устройство работает следующим образом. Через червяк 10 и колесо 9 вращение от привода передается щнеку 3, который подает шихту из бункера 8 в зону прессования, спрессовывает и экструдирует ее в мундштучную часть. Профиль отверстия изделия определяется формой оправочного стержня, а наружный профиль - отверстием мундштучной части матрицы. В зависимости от количества замкнутых пластин меняется длина мундштучной части матрицы, что приводит к изменению силы трения изделия о стенки матрицы (усилия подпора) и, соответственно, к изменению плотности изделия. Перемещая оправочный стержень 11 вращением гайкимаховика 13 добиваются такого соотношения сил трения на внутренней и наружной поверхности изделия, при котором не возникают расслоения и трещины. Размыкание и замыкание пластин осуществляется двухсторонними клиньями 20 (фиг. 4), которые гранями 22 замыкают пластины 7, а гранями 21 размыкают. Продольное перемещение клиньев обеспечивается винтами 19 с гайками 18, выполненными в виде шестерен (фиг. 2). Гайкам 18 вращательное движение сообщается шестерней 17. В рабочем положении пластины 7 фиксируются винт-шестернями 15, которые синхронно поворачиваются шестеренкой 16. За счет сил трения, возникающих при движении спрессованного порошка вдоль мундштучной части матрицы, обеспечивается противодавление, сущность которого аналогична давлению подпрессовки при мундштучном прессовании, т. е. повышение противодавления (давления подпрессовки) увеличивает необходимое давление истечения, активизирует усадку при спекании, снижает пористость изделий при спекании и весьма значительно повышает их механические свойства. Величина сил трения зависит от нормально направленных сил упругого последействия и суммарной площади внутренней поверхности матрицы и поверхности оправочного стержняF PH-S-f,(1) гдеРл- давление упругого последействия; S - суммарная площадь внутренней поверхности матрицы и поверхности оправочного стержня; f - коэффициент трения. S bv(d + D), При данной схеме прессования диаметр отверстия матрицы D и оправочного стержня d имеет постоянное значение, изменяется только длина мундштучной части матрицы Е. Следовательно, сила трения F согласно формуле (1) изменяется при изменении длины t Изменяя длину мундштучной части матрицы, т. е. количество замкнутых пластин, и положение оправочного стержня относительно этих пластин, можно изменять противодавление и соответственно плотность изделий в широких пределах, что дает возможность получать изделия с заданными характеристиками. Таким образом, изобретение позволяет получать изделия с различной плотностью, т. е. расширить технологические возможности устройства.

Формула изобретения

1. Устройство для непрерывного прессования длинномерных изделий из порошка, содержащее корпус, матрицу с мундштучной частью, прессуюш.ий орган, бункер и оправочный стержень,. отличающееся тем, что, с целью обеспечения возможности получения изделий с различной плотностью, мундштучная часть матрицы выполнена в виде набора раздвижных пластин и снабжена механизмом для изменения ее длины, а стержень установлен с возможностью продольного перемещения.

2. Устройство по п. I, отличающееся тем, что механизм для изменения длины мундштучной части матрицы выполнен в виде двухсторонних клиньев для замыкания и размыкания пластин и фиксаторов пластин.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 676385, кл. В 22 F 3/02, 1977.

2.Степаненко А. В., Исаевич Л. А. Непрерывное формование металлически. порошков и гранул. Минск, «Наука и техника, 1980,с. 227.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Способ формования трубных заготовок из порошков | 1975 |

|

SU664751A1 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для формования трубных заготовок из порошка | 1985 |

|

SU1323229A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1981 |

|

SU1013097A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

| Установка для формирования длинномерных изделий из порошка | 1986 |

|

SU1353575A1 |

| Устройство для непрерывного формования труб из порошка | 1980 |

|

SU893405A1 |

/5

2 2 фиг.1

Авторы

Даты

1982-11-23—Публикация

1981-04-06—Подача