фие.З

Изобретение относится к деревообрабатывающей промышленности, в частности к производству модифицированной древесины.

Цель изобретения - упрощение конст- рукции пресс-формы и повышение надежности работы.

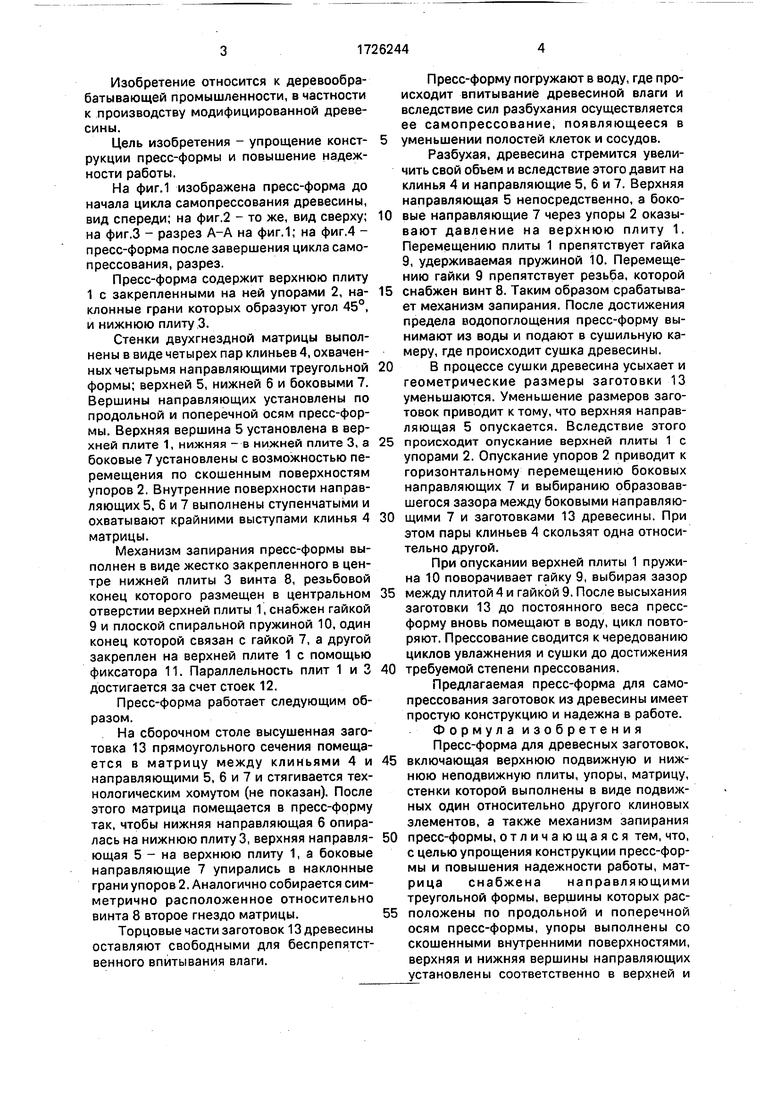

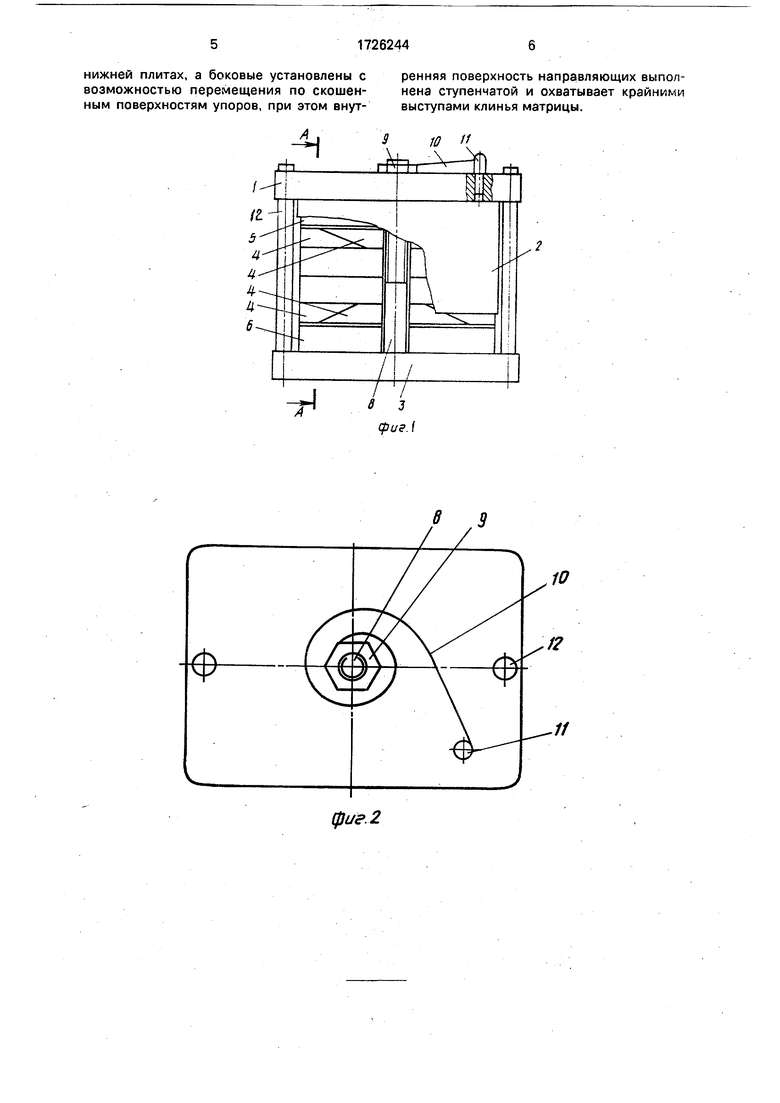

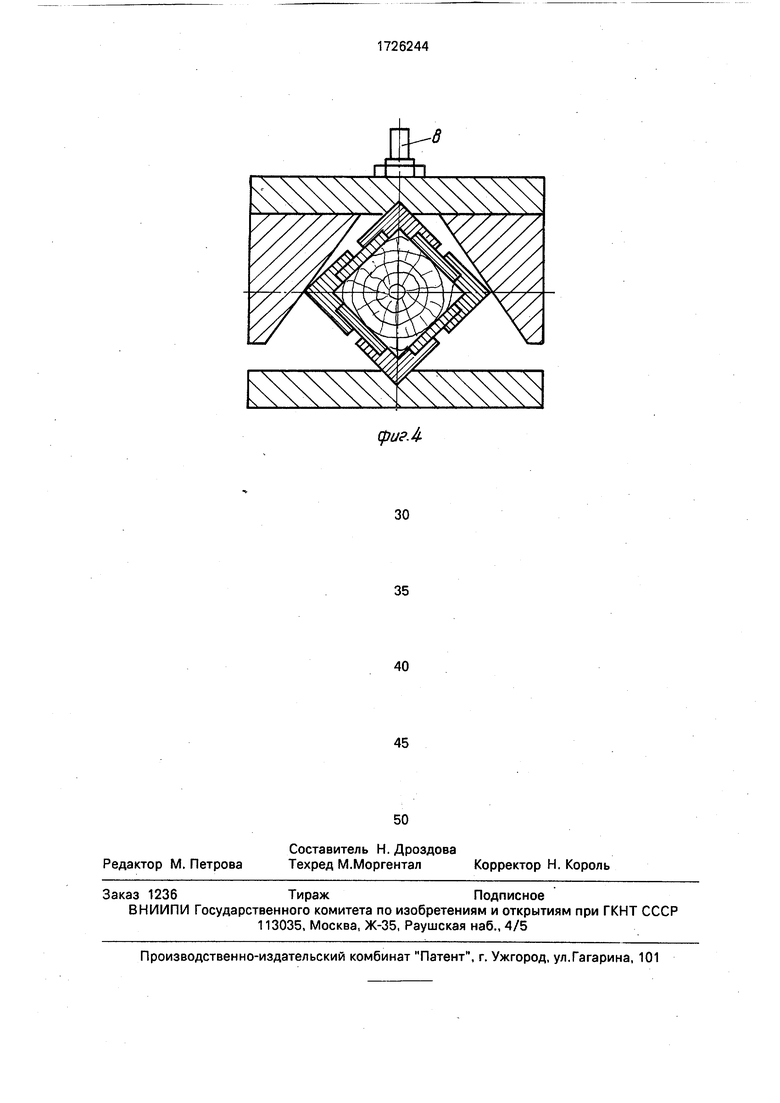

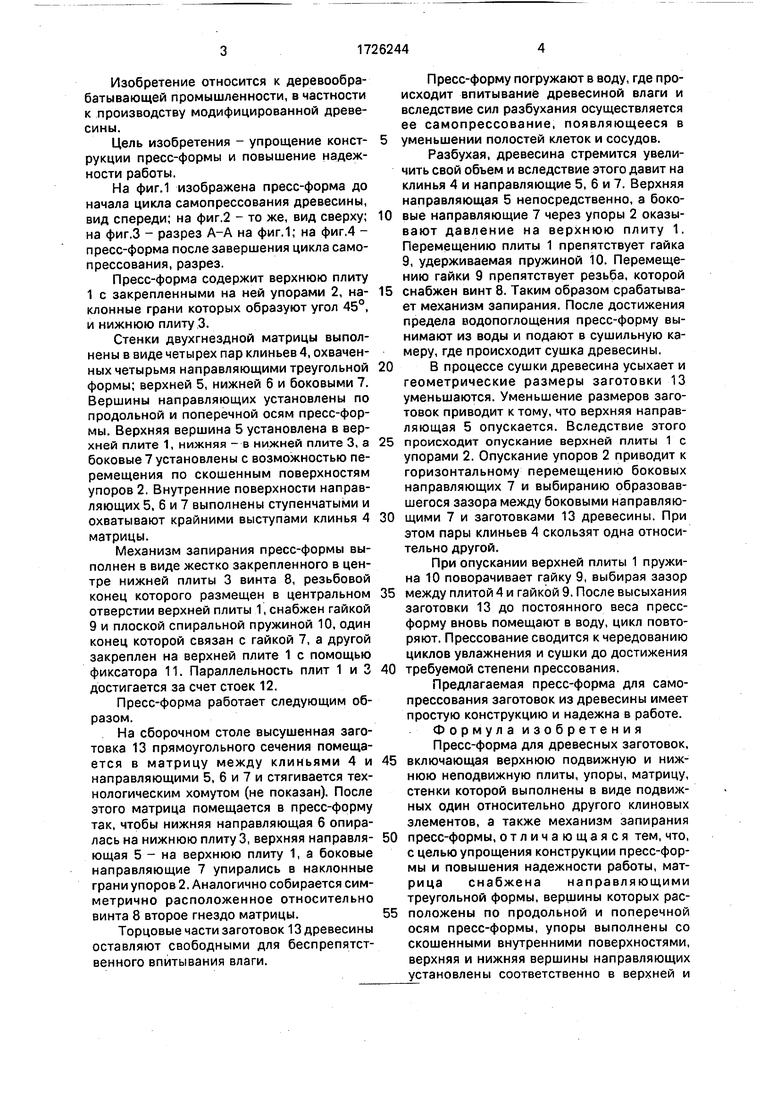

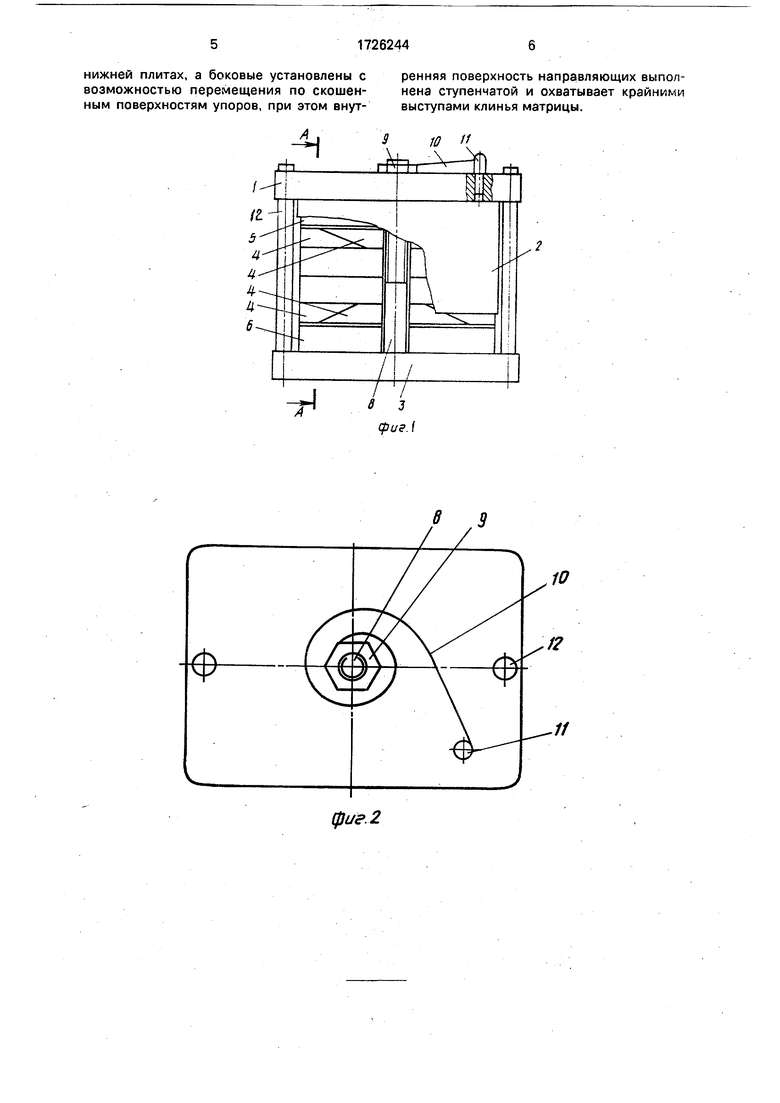

На фиг.1 изображена пресс-форма до начала цикла самопрессования древесины, вид спереди; на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.1; на фиг.4 - пресс-форма после завершения цикла самопрессования, разрез.

Пресс-форма содержит верхнюю плиту 1 с закрепленными на ней упорами 2, на- клонные грани которых образуют угол 45°, и нижнюю плиту 3.

Стенки двухгнездной матрицы выполнены в виде четырех пар клиньев 4, охваченных четырьмя направляющими треугольной формы; верхней 5, нижней б и боковыми 7. Вершины направляющих установлены по продольной и поперечной осям пресс-формы. Верхняя вершина 5 установлена в верхней плите 1, нижняя - в нижней плите 3, а боковые 7 установлены с возможностью перемещения по скошенным поверхностям упоров 2. Внутренние поверхности направляющих 5, 6 и 7 выполнены ступенчатыми и охватывают крайними выступами клинья 4 матрицы.

Механизм запирания пресс-формы выполнен в виде жестко закрепленного в центре нижней плиты 3 винта 8, резьбовой конец которого размещен в центральном отверстии верхней плиты 1, снабжен гайкой 9 и плоской спиральной пружиной 10, один конец которой связан с гайкой 7, а другой закреплен на верхней плите 1 с помощью фиксатора 11. Параллельность плит 1 и 3 достигается за счет стоек 12.

Пресс-форма работает следующим образом.

На сборочном столе высушенная заготовка 13 прямоугольного сечения помещается в матрицу между клиньями 4 и направляющими 5, 6 и 7 и стягивается технологическим хомутом (не показан). После этого матрица помещается в пресс-форму так, чтобы нижняя направляющая 6 опиралась на нижнюю плиту 3, верхняя направля- ющая 5 - на верхнюю плиту 1, а боковые направляющие 7 упирались в наклонные грани упоров 2. Аналогично собирается симметрично расположенное относительно винта 8 второе гнездо матрицы.

Торцовые части заготовок 13 древесины оставляют свободными для беспрепятственного впитывания влаги.

Пресс-форму погружают в воду, где происходит впитывание древесиной влаги и вследствие сил разбухания осуществляется ее самопрессование, появляющееся в уменьшении полостей клеток и сосудов.

Разбухая, древесина стремится увеличить свой объем и вследствие этого давит на клинья 4 и направляющие 5, 6 и 7. Верхняя направляющая 5 непосредственно, а боковые направляющие 7 через упоры 2 оказывают давление на верхнюю плиту 1. Перемещению плиты 1 препятствует гайка 9, удерживаемая пружиной 10. Перемещению гайки 9 препятствует резьба, которой снабжен винт 8. Таким образом срабатывает механизм запирания. После достижения предела водопоглощения пресс-форму вынимают из воды и подают в сушильную камеру, где происходит сушка древесины.

В процессе сушки древесина усыхает и геометрические размеры заготовки 13 уменьшаются. Уменьшение размеров заготовок приводит к тому, что верхняя направляющая 5 опускается. Вследствие этого происходит опускание верхней плиты 1 с упорами 2. Опускание упоров 2 приводит к горизонтальному перемещению боковых направляющих 7 и выбиранию образовавшегося зазора между боковыми направляющими 7 и заготовками 13 древесины. При этом пары клиньев 4 скользят одна относительно другой.

При опускании верхней плиты 1 пружина 10 поворачивает гайку 9, выбирая зазор между плитой 4 и гайкой 9. После высыхания заготовки 13 до постоянного веса пресс- форму вновь помещают в воду, цикл повторяют. Прессование сводится к чередованию циклов увлажнения и сушки до достижения требуемой степени прессования.

Предлагаемая пресс-форма для самопрессования заготовок из древесины имеет простую конструкцию и надежна в работе.

Ф о р м у л а и з о б р е т е н и я

Пресс-форма для древесных заготовок, включающая верхнюю подвижную и нижнюю неподвижную плиты, упоры, матрицу, стенки которой выполнены в виде подвижных один относительно другого клиновых элементов, а также механизм запирания пресс-формы, отличающаяся тем, что, с целью упрощения конструкции пресс-формы и повышения надежности работы, матрица снабжена направляющими треугольной формы, вершины которых расположены по продольной и поперечной осям пресс-формы, упоры выполнены со скошенными внутренними поверхностями, верхняя и нижняя вершины направляющих установлены соответственно в верхней и

нижней плитах, а боковые установлены с возможностью перемещения по скошенным поверхностям упоров, при этом внутренняя поверхность направляющих выполнена ступенчатой и охватывает крайними выступами клинья матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования древесных заготовок | 1987 |

|

SU1440726A1 |

| Устройство для пропитки и прессования древесины | 2023 |

|

RU2804133C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ПЛИТ ИЗ ОТХОДОВ ПИЛОМАТЕРИАЛОВ | 1997 |

|

RU2118589C1 |

| Устройство для прессования древесины | 1988 |

|

SU1703464A1 |

| Приспособление для изготовления деревянных погонялок путем прессования | 1934 |

|

SU41178A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ДРЕВЕСИНЫ | 1992 |

|

RU2041808C1 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2006328C1 |

| Штамп для гибки листовых заготовок | 1989 |

|

SU1696054A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1987 |

|

SU1433557A2 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - упрощение конструкции пресс-формы и повышение надежности работы. Пресс-форма содержит верхнюю плиту 1 и нижнюю плиту 3. На плите 1 имеются упоры 2 и механизм замыкания, закрепленный на нижней плите 3. Матрица состоит из пар клиньев и направляющих 5, 6 и 7 треугольной формы, внутренние поверхности которых выполнены ступенчатыми. Высушенные заготовки 13 помещают в матрицу между клиньями 4 и направляющими 5, 6 и 7. Матрица помещается в пресс-форму. Пресс-форму погружают в воду. Разбухая, древесина давит на клинья 4 и направляющие 5, 6 и 7. Верхняя направляющая 5 оказывает давление на верхнюю плиту 1 непосредственно, а боковые направляющие 7 - через упоры 2. Затем срабатывает механизм затирания. После достижения предела водопоглощения пресс-форму подают в сушильную камеру. 4 ил. Ё

фиг.2

| Устройство для прессования древесины | 1973 |

|

SU472812A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Пресс-форма для прессования древесных заготовок | 1987 |

|

SU1440726A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-04-15—Публикация

1990-04-17—Подача