Изобретение относится к обработке материалов давлением и предназначено для изготовления изделий, имеющих форму тел вращения с отверстием вдоль оси изделия, и может быть использовано в керамической огнеупорной промышленности.

Целью изобретения является расширение технологических возможностей за счет получения тонкостенных и длинномерных изделий.

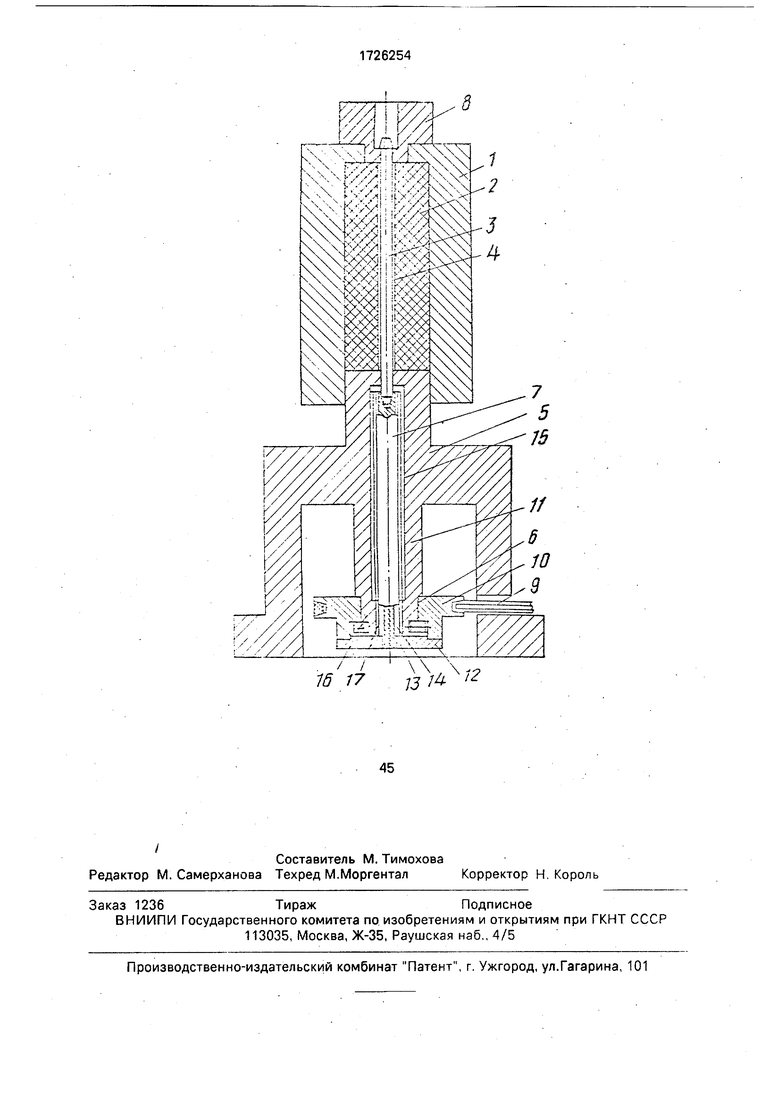

На чертеже изображена пресс-форма.

Пресс-форма содержит матрицу 1 с вмонтированным в нее с возможностью перемещения вдоль оси матрицы эластичным прессующим элементом 2 со сквозным отверстием на оси. Внутри эластичного прессующего элемента 2 расположен пустотообразователь 3. Между внутренней полостью эластичного прессующего элемента 2 и наружной поверхностью пустото- образователя 3 образована полость 4 для засыпки прессуемого порошкового материала. Матрица 1 и эластичный прессующий

элемент 2 расположен на корпусе 5 с возможностью перемещения их вдоль оси прессования. Корпус 5 неподвижно закреплен соосно с прессом (позиция не указана). В корпусе 5 расположен привод 6 и штанга 7 с резьбой вращения и перемещения пус- тотообразователя 3 вдоль оси. На траверсе пресса (позиция не указана) закреплен передающий давление на эластичный элемент пуансон 8, посредством которого осуществляется прессование. Привод 6 пресс-формы включает в себя электродвигатель (позиция не обозначена) с приводным ремнем 9, приводящим во вращение шкив 10, расположенный на центральном выступе 11 нижней части корпуса 5. На шкифе 10 закреплена крышка 12, выполненная с двумя штырями 13, которые входят в паз 14 штанги 7. В центре выступа 11 выполнено ступенчатое отверстие 15, во второй ступени 16 которого выполнена резьба 17. В ступенчатом отверстии 15 соосно установлена резьбовая штанга 7.

(Л

G

х|

IN)

:Ю

Пресс-форма работает следующим образом.

Пустотообразователь 3 опущен в крайнее нижнее положение. В полость 4 эластичного прессующего элемента засыпается порошковый материал. Электродвигатель вращает шкив 10 с помощью ремня 9, который при помощи штырей 13 вращает резьбовую штангу 7 с расположенным на ней пустотообразователем 3 и пере- мещает его вдоль оси пресс-формы, обеспечивая тем самым равномерное распределение порошкового материала в полости 4 между эластичным прессующим элементом 2 и пустотообразователем 3 по всей высоте. После того, как пустотообразо- ватель 3 придет в крайнее верхнее положе- ние привод б прекращает работу и включается ход ползуна пресса с пуансоном 8 вниз и после того, как пуансон 8 войдет в контакт с матрицей 1, они перемещаются вместе вдоль оси прессования по корпусу 5, осуществляя тем самым прессование порошкового материала в полости 4 за счет двустороннего приложения давления прес- сования по вертикальной оси и одновременно радиального изостатического давления, передаваемого эластичным прессующим элементом от периферии к оси изделия по всей его высоте, обеспечивая объемное прессование изделия. Эластичный элемент при прессовании уменьшается по высоте и при этом уменьшается диаметр отверстия, за счет чего и осуществляется процесс прессования в радиальном направлении. После достижения необходимого усилия прессования ход пуансона 8 вниз выключается и включается ход его вверх, При ходе пуансона 8 вверх эластичный прессуемый элемент 2 возвращается в исходное положение и образует зазор между отпрессованным изделием и эластичным прессующим элементом. Образовавшийся зазор обеспечивает свободное выталкивание тонкостенных изделий, сохраняя их целостность вследствие отсутствия сил сцепления отпрессованного изделия с эластичным прессующим элементом. Поэтому отпрессованное изделие вместе с пустотообразователем 3 свободно выталкивается на пресс-формы и снимается с него.

Цикл повторяется.

Предложенное устройство благодаря использованию вращающегося и перемещающегося по высоте пустотообразователя в объеме засыпанного пресс-порошка в комплекте с эффектом прессующего эластичного элемента позволяет получить длинномерное тонкостенное вакуумплот- ное изделие с высокой степенью плотности и однородностью структуры с одним или несколькими цилиндрическими отверстиями,

Отпрессованные изделия не требуют механической обработки вследствие использования эластичного прессующего элемента твердостью не менее 55 единиц и чистой прессуемой поверхности не ниже 8 класса.

Формула изобретения

Пресс-форма квазиизостатического прессования, включающая корпус, прессующую матрицу из эластичного материала, по оси которой установлен пустотообразователь, отличающаяся тем, что, с целью расширения технологических возможностей за счет получения тонкостенных и длинномерных изделий, пресс-форма снабжена приводным винтовым домкратом, на котором закреплен пустотообразователь, а эластичный материал прессующей матрицы имеет твердость не менее 55 единиц,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2198786C2 |

| Устройство для прессования пустотелого сборного строительного элемента | 1990 |

|

SU1821374A1 |

| Пресс-форма для прессования полых изделий с буртиками на концах | 1990 |

|

SU1784458A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| Устройство для прессования из порошка длинномерных тонкостенных втулок | 1986 |

|

SU1337193A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| ШТАМП ДЛЯ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ТИПА ВТУЛОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2030967C1 |

| Гидравлический пресс для прессования изделий из порошковых материалов | 1976 |

|

SU593932A1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU682323A1 |

Изобретение относится к обработке материалов давлением и предназначено для изготовления изделий, имеющих форму тел вращения с отверстием вдоль оси изделия. Целью изобретения является расширение технологических возможностей за счет получения тонкостенных и длинномерных изделий. Пресс-форма снабжена приводным винтовым домкратом, на котором закреплен пустотообразователь 3, эластичный прессующий элемент 2 матрицы 1 имеет твердость не менее 55 единиц. 1 ил.

| Пресс-форма для прессования изделий из сыпучих материалов | 1979 |

|

SU873573A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-04-15—Публикация

1989-05-17—Подача