(54) ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механический пресс для прессования изделий из металлического порошка | 1979 |

|

SU876298A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| ПРЕСС ДЛЯ ДВУСТОРОННЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1972 |

|

SU429969A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU682323A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Штамп для прессования изделий из порошковых материалов | 1977 |

|

SU683922A1 |

| Пресс-форма для прессования сыпучих материалов | 1990 |

|

SU1722685A1 |

| Роторный пресс для прессования изделий из порошковых материалов | 1991 |

|

SU1810216A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ТОНКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 1996 |

|

RU2100185C1 |

Изобретение относится к обработке давлением порошковых материалов.

Известен гидравлический пресс для прессования изделий из порошковых материалов, содержаший размеш,енные на станине неподвижный нижний пуансон с отверстием для формуюшего стержня, верхний прессуюший цилиндр с ползуном и верхним пуансоном, нижний цилиндр привода матрицы, шток которого связан через промежуточные звенья с размешенной в плите матрицей, устройство для дозирования порошка, механизм регулировки хода верхнего пуансона, выполненный в виде гайки, установленной на корпусе верхнего цилиндра 1..

Известное устройство не обеспечивает получение гарантированных размеров по высоте при прессовании изделий высотой Н (1-5) d (d - диаметр изделия) с переходами с цилиндрической на коническую или криволинейную поверхность.

С целью повышения точности размеров прессуемых изделий предлагаемый пресс снабжен дополнительным упором выполненным в виде жестко связанных с матричной плитой ограничителей и кольца, установленного на ползуне с возможностью перемешения вдоль оси последнего.

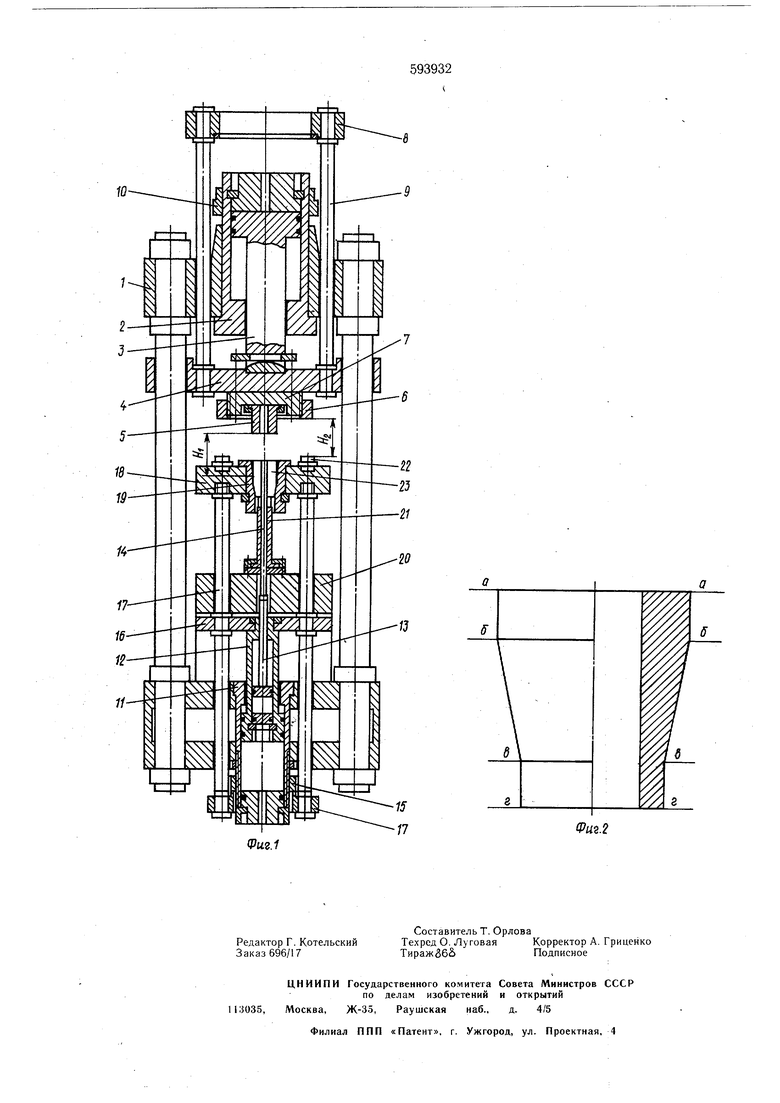

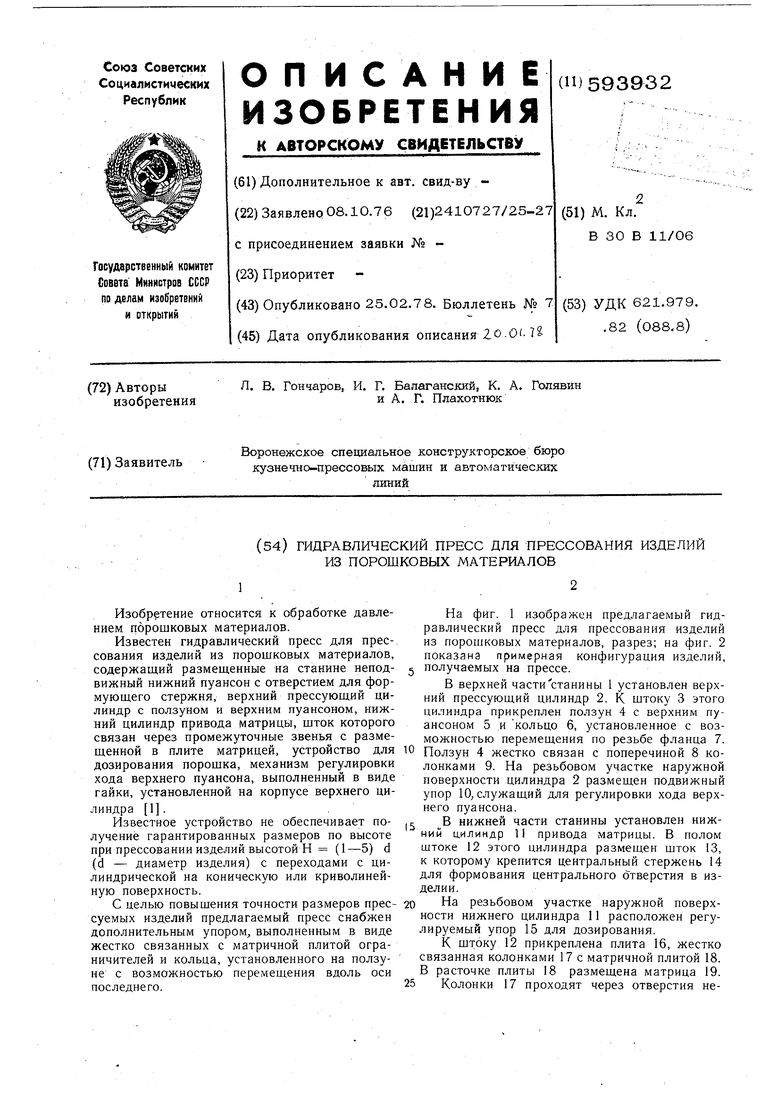

На фиг. 1 изображен предлагаемый гидравлический пресс для прессования изделий из порошковых материалов, разрез; на фиг. 2 показана примерная конфигурация изделий, 5 получаемых на прессе.

В верхней частистанины 1 установлен верхний прессующий цилиндр 2. К штоку 3 этого цилиндра прикреплен ползун 4 с верхним пуансоном 5 и кольцо 6, установленное с возможностью перемещения по резьбе фланца 7. 10 Ползун 4 жестко связан с поперечиной 8 колонками 9. На резьбовом участке наружной поверхности цилиндра 2 размешен подвижный упор 10, служащий для регулировки хода верхнего пуансона.

и В нижней части станины установлен нижний аилиндр II привода матрицы. В полом штоке 12 этого цилиндра размещен щток 13, к которому крепится центральный стержень 14 для формования центрального отверстия в изделии.

20 На резьбовом участке наружной поверхности нижнего цилиндра 11 расположен регулируемый упор 15 для дозирования.

К штоку 12 прикреплена плита 16, жестко

связанная колонками 17 с матричной плитой 18.

В расточке плиты 18 размещена матрица 19.

25 Колонки 17 проходят через отверстия неподвижного стола 20, на котором расположен неподвижный нижний пуансон 21. Ограничиели 22 жестко укреплены на плите 18 и определяют глубину внедрения верхнего пуансона 5 в матрицу 19.

При изготовлении изделий с переходами с цилиндрической на коническую или криволинейную форму (фиг. 2; участок «бв изделия может.быть и криволинейным) пресс работает с.ледующим образом.

Полость 23, образованная матрицей 19, ,Q нижним неподвижным пуансоном 21 и центральным стержнем 14, заполняют порошкрм.

Верхний пуансон 5 движется вниз. Размер верхнего цилиндрического участка «аб на изделии устанавливают регулировкой положения кольца 6 относительно торцов ограничителей 22 15 Высоту верхнего цилиндрического участка, определяют из соотношения

Н Н, - Нг,,

где HI - размер от торца верхнего пуансона до верхней линии перехода в матрице;

Нг - размер от торца кольца 6 до торцов ограничителей 22 (фиг. ,1).

В конце внедрения верхнего пуансона .5; в матрицу 19 ползун 4 через кольцо б упирается в торцы ограничителей 22, обеспечивая 25 точное сс1блюдениетребуем9го размера по высоте верхнего участка прессуемого изделия от его торца до линии перехода.

С момента смыкания кольца б с торцами ограничителей 22 начинается совместное движение ползуна 4 с верхним пуансоном 5, матричной плитой 18 и матрицей 19 вниз до соприкосновения поперечины 8 с упором 10. При этом происходит окончательное прессование изделия до требуемой общей высоты. Во время jg окончательного прессования изделия благодаря фиксированному положению нижнего пуансона (фиг. 2, линия «г-г) и соответствующей конфигурации матрицы (линия перехода «в-в) получают точные размеры по высоте конического (или криволинейного) и ниж- 40

него цилиндрического участков изделия.

По окончании прессования ползун 4 с верхним пуансоном 5 поднимаются вверх в исходное положение. Матричнаяплита 18, двигаясь вниз, стягивает матрицу 19 с отпрессованного изделия. Центральный стержень 14 также уходит вниз и полностью освобождает изделие.

Готовое изделие убирают из щтампового пространства. Затем матричная плита 18 с матрицей 19 и центральный стержень 14 поднимаются вверх до заданного положения, которое устанавливают при помощи упора 15. Полость 23 вновь запо. порощком и описанный цикл повторяется.

Выполнение прессов по предлагаемой схеме позволит значительно расширить номенклатуру прессуемых изделий прежде всего за счет изделий из огнеупорных материалов типа воронок и конусообразных стаканов.

Формула изобретения

Гидравлический пресс для прессования изделий из порошковых материалов, содержащий размещенный на станине неподвижный нижний пуансон с отверстием для формующего стержня, верхний прессующий цилиндр с ползуном и верхним пуансоном, нижний цилиндр привода матрицы, щток которого связан через промежуточные звенья с размещенной в плите матрицей, устройство для дозирования порошка, механизм регулировки хода верхнего пуансона, выполненный в виде гайки, установленной на корпусе верхнего цилиндра, отличающийся тем, что, с целью повыщения точности размеров прессуемых изделий, он снабжен дополнительным упором, выполненным в виде жестко связанных с матричной плитой ограничителей и кольца, установленного на ползуне с возможностью перемещения вдоль оси последнего.

Источники информации, принятые во внимание при экспертизе; .

//

(Рм.2

Авторы

Даты

1978-02-25—Публикация

1976-10-08—Подача