Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления керамзита.

Цель изобретения - снижение объемной плотности и повышение коэффициента конструктивного качества керамзита.

Для получения керамзита использовали глину Апастовского месторождения, имеющую следующий химической состав, %: SI02 52,68-70,92; Рв20з + FeO 11,0-11,30; MgO 1,18-3,75; 50з 0,10-1,65; п.п.п. 4,7-12,10; А120з + ТЮа 9,82-17,16; СаО 1,00-5,08; fcO + Na20 0,8-4,35; TiOa 0,62-0,89; органика 0,48-4,56.

Глицерофосфат железа Cg iFeaOisPa inhtoO выпускается промышленностью (ФС 42-1542-80) и содержит 90,0 мас.% основного вещества, вода остальное.

Керамзит получают следующим образом.

В средне- и слабовспучивающееся глинистое сырье, измельченное до тонины 200 мкм, вводили добавку глицерофосфата железа. Смесь перемешивают всухую, добавляют воду и перемешивают до однородного цвета. Из полученной массы формуют цилиндрики 16 х 16 мм и сушат их при комнатной температуре (Т 20°С). Затем производят обжиг цилиндриков в две стадии: I стадия - в муфельной печи при Т 250- 300°С в течение 30 мин; II стадия - в печи сопротивления при Т 1200°С в течение 10 мин.

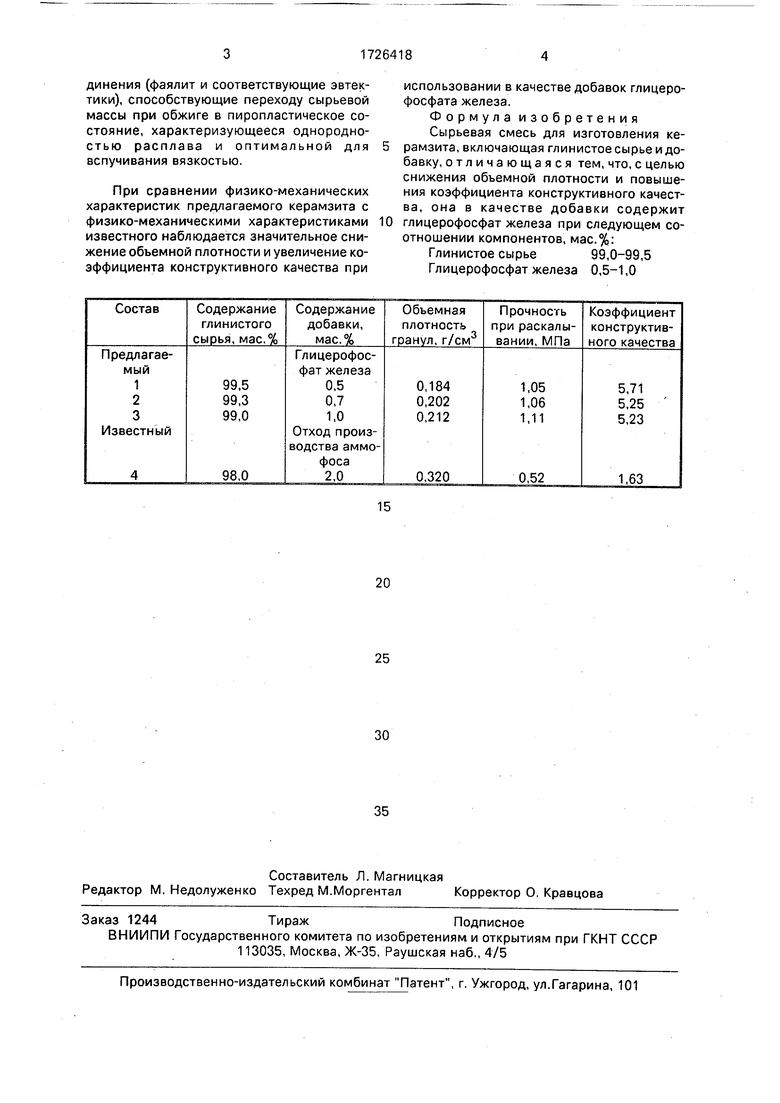

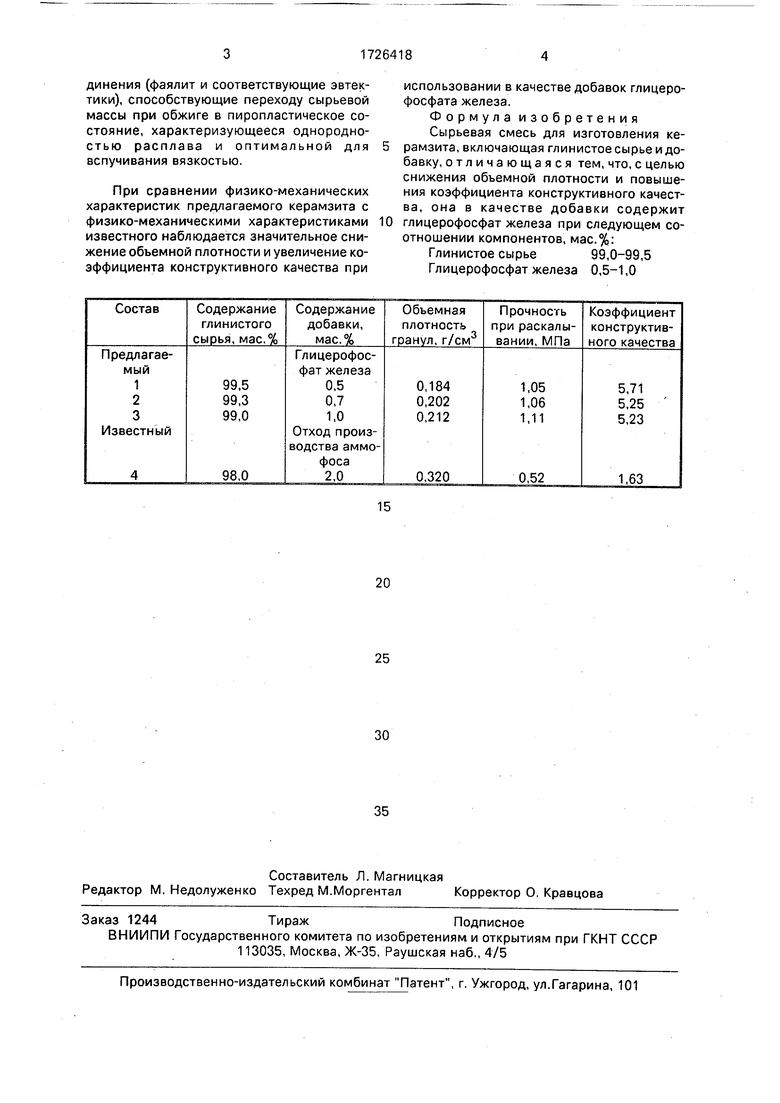

Составы сырьевых смесей и физико-механические характеристики керамзита приведены в таблице. .

Предлагаемая сырьевая смесь содержит наряду с металлоорганическим фосфатный фрагмент, с чем связано упрочнение керамзита наряду с его хорошей вспучивае- мостью. При обжиге керамзита органическая часть глицерофосфата железа практически полностью окисляется до С02 и Н20 и способствует лучшему вспучиванию глинистого сырья.

Остающиеся железофосфатные фрагменты образуют в структуре керамзита стекла типа полифосфатов, увеличивающие прочность, а также железосиликатные соесл С

го о

«&

00

динения (фаялит и соответствующие эвтектики), способствующие переходу сырьевой массы при обжиге в пиропластическое состояние, характеризующееся однородностью расплава и оптимальной для вспучивания вязкостью.

При сравнении физико-механических характеристик предлагаемого керамзита с физико-механическими характеристиками известного наблюдается значительное снижение объемной плотности и увеличение коэффициента конструктивного качества при

0

использовании в качестве добавок глицерофосфата железа.

Формула изобретения Сырьевая смесь для изготовления керамзита, включающая глинистое сырье и добавку, отличающаяся тем, что, с целью снижения объемной плотности и повышения коэффициента конструктивного качества, она в качестве добавки содержит глицерофосфат железа при следующем соотношении компонентов, мас.%:

Глинистое сырье99,0-99,5

Глицерофосфат железа 0,5-1,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1998 |

|

RU2134671C1 |

| Сырьевая смесь для изготовления керамзита | 1980 |

|

SU903349A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1997 |

|

RU2123481C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1995 |

|

RU2098374C1 |

| Сырьевая смесь для изготовления керамзита | 1986 |

|

SU1421719A1 |

| Сырьевая смесь для изготовления керамзита | 1986 |

|

SU1395601A1 |

| Сырьевая смесь для получения керамзита | 1990 |

|

SU1761711A1 |

| Сырьевая смесь для изготовления керамзита | 1987 |

|

SU1537661A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2109704C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления керамзита. С целью снижения объемной плотности и повышения коэффициента конструктивного качества сырьевая смесь для изготовления керамзита содержит, мас.%: глинистое сырье 99,0-99,5; глицерофосфат железа 0,5-1,0. Объемная плотность керамзита 0,184-0,212 г/см3 прочность при раскалывании 1,05-1,11 МПа, коэффициент конструктивного качества 5,23-5,71. 1 табл.

| Сырьевая смесь для изготовления керамзита | 1984 |

|

SU1201256A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для изготовления керамзитового гравия | 1987 |

|

SU1516474A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1989-11-22—Подача