Изобретение относится к сушильной технике и может быть использовано в промышленной теплоэнергетике, химической и других отраслях промышленности.

Целью изобретения является улучшение качества сушки по ширине полотна материала.

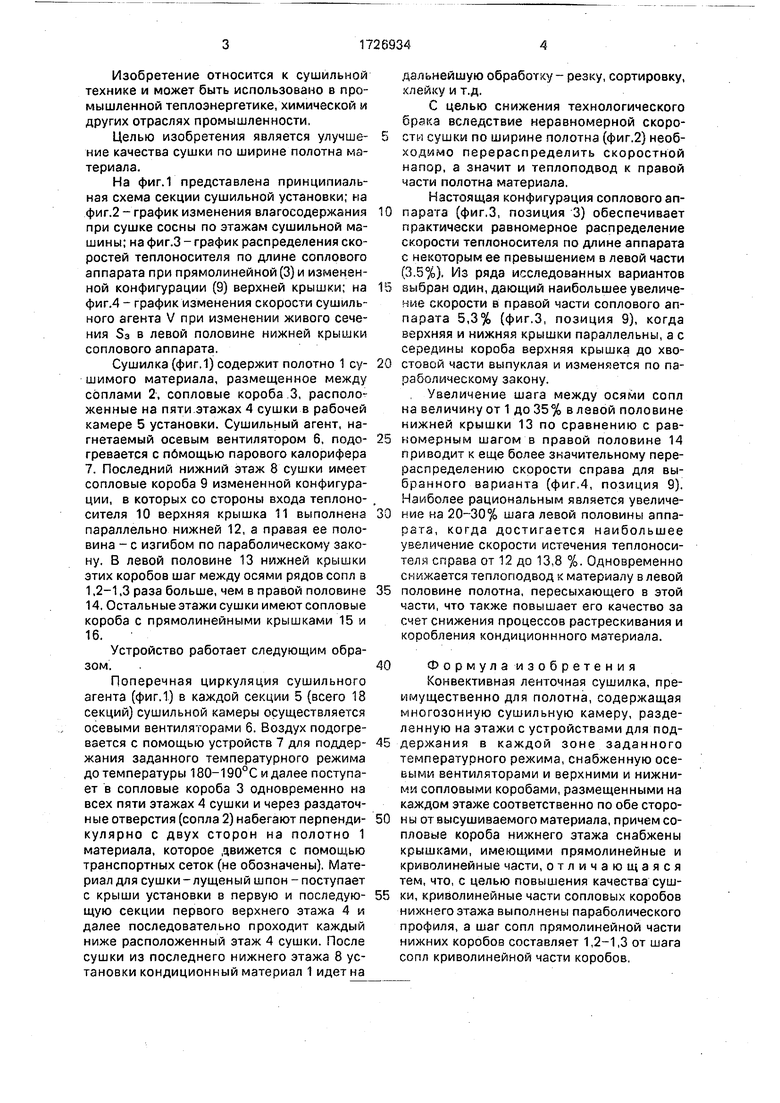

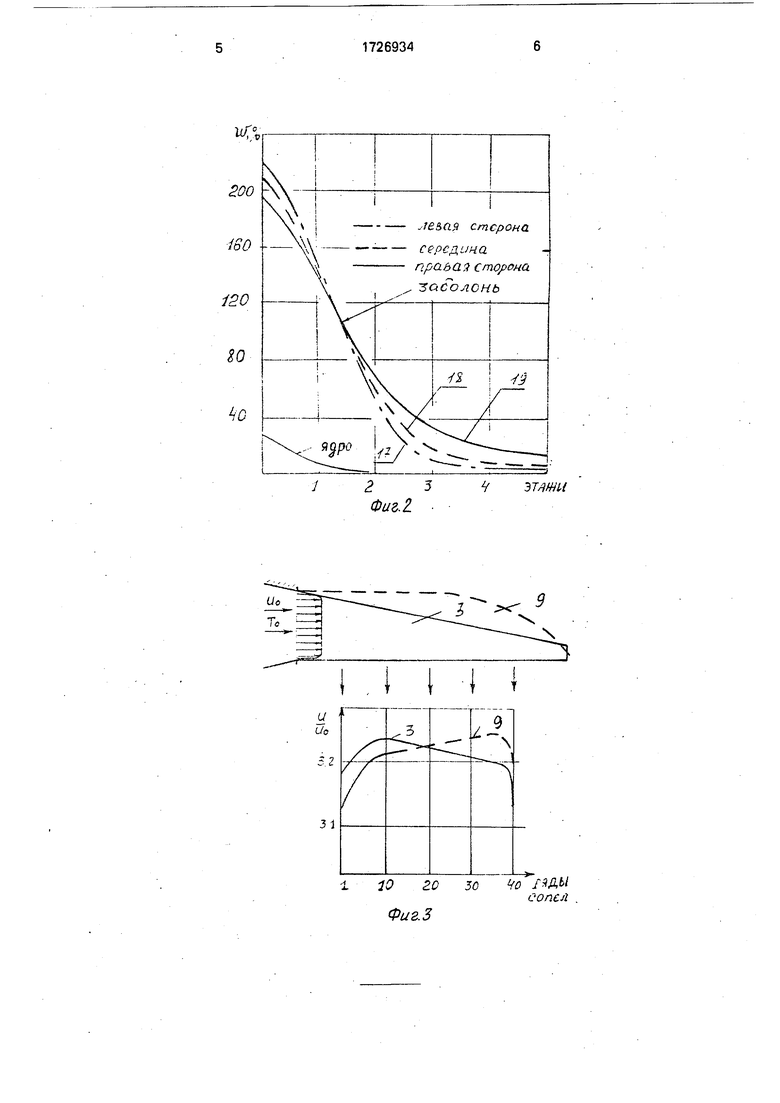

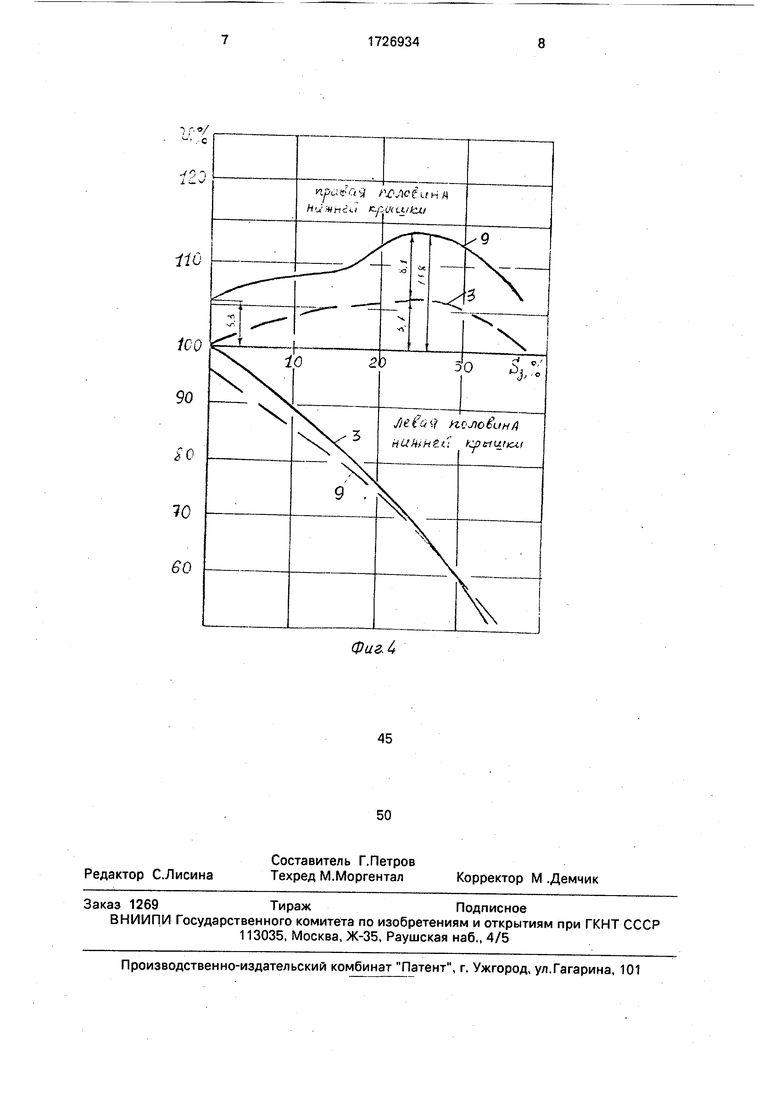

На фиг. 1 представлена принципиальная схема секции сушильной установки; на фиг.2 - график изменения влагосодержания при сушке сосны по этажам сушильной машины; на фиг.З - график распределения скоростей теплоносителя по длине соплового аппарата при прямолинейной (3) и измененной конфигурации (9) верхней крышки; на фиг.4 - график изменения скорости сушильного агента V при изменении живого сечения За в левой половине нижней крышки соплового аппарата.

Сушилка (фиг.1) содержит полотно 1 сушимого материала, размещенное между соплами 2, сопловые короба .3, расположенные на пяти этажах 4 сушки в рабочей камере 5 установки. Сушильный агент, нагнетаемый осевым вентилятором 6, подогревается с пбмощью парового калорифера 7. Последний нижний этаж 8 сушки имеет сопловые короба 9 измененной конфигурации, в которых со стороны входа теплоносителя 10 верхняя крышка 11 выполнена параллельно нижней 12, а правая ее половина - с изгибом по параболическому закону. В левой половине 13 нижней крышки этих коробов шаг между осями рядов сопл з 1,2-1,3 раза больше, чем в правой половине 14, Остальные этажи сушки имеют сопловые короба с прямолинейными крышками 15 и 16.

Устройство работает следующим образом.

Поперечная циркуляция сушильного агента (фиг.1) в каждой секции 5 (всего 18 секций) сушильной камеры осуществляется осевыми вентиляторами 6. Воздух подогревается с помощью устройств 7 для поддержания заданного температурного режима до температуры 180-190°С и далее поступает в сопловые короба 3 одновременно на всех пяти этажах 4 сушки и через раздаточные отверстия (сопла 2) набегают перпендикулярно с двух сторон на полотно 1 материала, которое движется с помощью транспортных сеток (не обозначены). Материал для сушки - лущеный шпон - поступает с крыши установки в первую и последующую секции первого верхнего этажа 4 и далее последовательно проходит каждый ниже расположенный этаж 4 сушки. После сушки из последнего нижнего этажа 8 установки кондиционный материал 1 идет на

дальнейшую обработку- резку, сортировку, клейку и т.д.

С целью снижения технологического брака вследствие неравномерной скоро- стм сушки по ширине полотна (фиг.2) необходимо перераспределить скоростной напор, а значит и теплоподвод к правой части полотна материала.

Настоящая конфигурация соплового аппарата (фиг.З, позиция 3) обеспечивает практически равномерное распределение скорости теплоносителя по длине аппарата с некоторым ее превышением в левой части (3.5%). Из ряда исследованных вариантов

выбран один, дающий наибольшее увеличение скорости в правой части соплового аппарата 5,3% (фиг.З, позиция 9), когда верхняя и нижняя крышки параллельны, а с середины короба верхняя крышка до хвостовой части выпуклая и изменяется по параболическому закону.

, Увеличение шага между осями сопл на величину от 1 до 35% в левой половине нижней крышки 13 по сравнению с равномерным шагом в правой половине 14 приводит к еще более значительному перераспределению скорости справа для выбранного варианта (фиг,4, позиция 9). Наиболее рациональным является увеличение на 20-30% шага левой половины аппарата, когда достигается наибольшее увеличение скорости истечения теплоносителя справа от 12 до 13,8 %. Одновременно снижается теплоподвод к материалу в левой

половине полотна, пересыхающего в этой части, что также повышает его качество за счет снижения процессов растрескивания и коробления кондиционнного материала.

Формула изобретения

Конвективная ленточная сушилка, преимущественно для полотна, содержащая многозонную сушильную камеру, разделенную на этажи с устройствами для поддержания в каждой зоне заданного температурного режима, снабженную осевыми вентиляторами и верхними и нижними сопловыми коробами, размещенными на каждом этаже соответственно по обе стороны от высушиваемого материала, причем сопловые короба нижнего этажа снабжены крышками, имеющими прямолинейные и криволинейные части, отличающаяся тем, что, с целью повышения качества сушки, криволинейные части сопловых коробов нижнего этажа выполнены параболического профиля, а шаг сопл прямолинейной части нижних коробов составляет 1,2-1,3 от шага сопл криволинейной части коробов.

±10 2.0 30 ЧО /W

сопел

Фиг.З

-У V 1

.i c-v

ора r Г 9 /YW С i t и /4

/ U iHHCi.1 IC-pt f iA kUl

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки льнотресты | 1980 |

|

SU901778A1 |

| Способ сушки гипсовых изделий | 1983 |

|

SU1108308A1 |

| Лабораторная электропечь | 1985 |

|

SU1369699A1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЛИСТОВЫХ МАТЕРИАЛОВ В МНОГОЗОННОЙ КОНВЕЙЕРНОЙ СУШИЛКЕ | 2005 |

|

RU2285215C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ СУШКИ НЕТКАНЫХ МАТЕРИАЛОВ С ВОЛОКНИСТОЙ И ПОРИСТОЙ СТРУКТУРОЙ | 2009 |

|

RU2382306C1 |

| Электрическая печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1708224A1 |

| МНОГОЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2314471C1 |

| Петлевая сушилка для расправленного, например, круглого трикотажного полотна | 1961 |

|

SU145883A1 |

| Хлебопекарная печь | 1983 |

|

SU1194348A1 |

Использование: сушка длинномерных материалов в промышленной теплоэнергетике, химической и других отраслях народного хозяйства. Сущность изобретения: в многозонной сушильной камере 5. разделенной на этажи 4, установлены устройства для поддержания в каждой зоне заданного температурного режима, осевые вентиляторы 6 и верхние и нижние сопловые короба 3 и 9, размещенные на каждом этаже 4 соответственно по обе стороны от высушиваемого материала. Сопловые короба 9 нижнего этажа снабжены крышками 11 и 12, имеющими прямолинейные и криволинейные части. Причем криволинейные части сопловых коробов 9 нижнего этажа выполнены параболического профиля, а шаг сопл прямолинейной части нижних коробов 9 составляет 1,2-1,3 от шага сопл криволинейной части коробов 9..4 ил. fcfi

Фиг. 4

| Стерлин Д.М | |||

| Сушка в производстве фанеры и древесностружечных плит | |||

| М: Лесная промышленность, 1982, с | |||

| Гудок | 1921 |

|

SU255A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-04-15—Публикация

1990-02-12—Подача