Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении субстрата из волокнистых материалов.

Цель изобретения - повышение долговечности мата, используемого для субстрата при выращивании растений за счет повышения его качества.

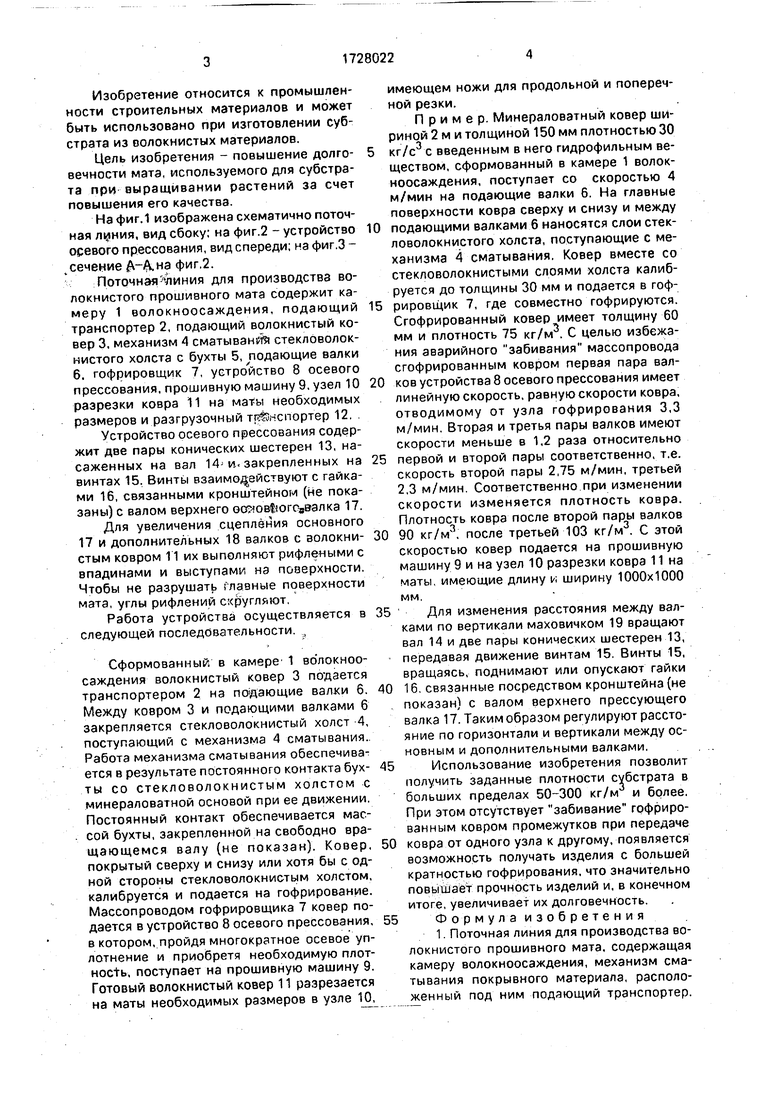

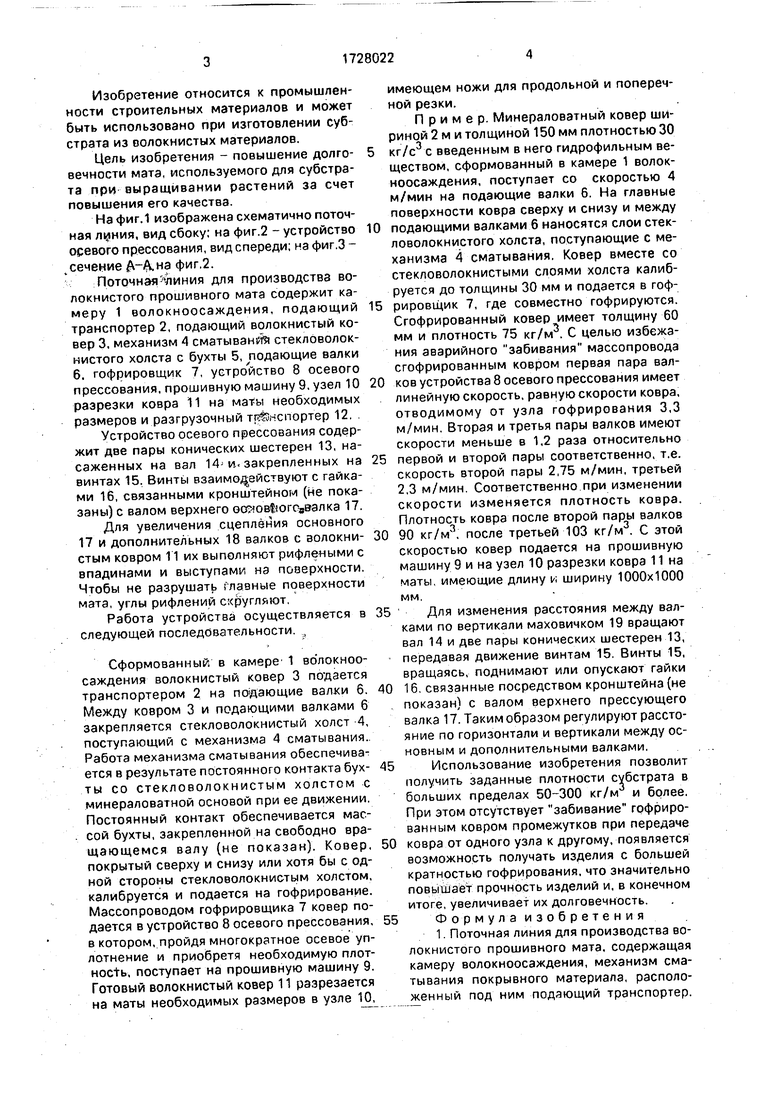

На фиг.1 изображена схематично поточная линия, вид сбоку; на фиг.2 - устройство осевого прессования, вид спереди; на фиг.З - tсечение Ј-Д,на фиг.2.

Лоточная- линия для производства волокнистого прошивного мата содержит камеру 1 волокноосаждения, подающий транспортер 2, подающий волокнистый ковер 3. механизм 4 сматывай стекловолок- нистого холста с бухты 5, подающие валки 6. гофрировщик 7, устройство 8 осевого прессования, прошивную машину 9, узел 10 разрезки ковра 11 на маты необходимых размеров и разгрузочный транспортер 12. .

Устройство осевого прессования содержит две пары конических шестерен 13, насаженных на вал 1Ф и,« закрепленных на винтах 15, Винты взаимодействуют с гайками 16, связанными кронштейном (не показаны) с валом верхнего осйов|югсвэалка 17.

Для увеличения сцепления основного 17 и дополнительных 18 валков с волокнистым ковром 11 их выполняют рифлеными с впадинами и выступами нэ поверхности. Чтобы не разрушать главные поверхности мата, углы рифлений скругляют,

Работа устройства осуществляется в следующей последовательности. ,

Сформованный в камере 1 волокноосаждения волокнистый ковер 3 подается транспортером 2 на подающие валки 6. Между ковром 3 и подающими валками 6 закрепляется стекловолокнистый холст 4, поступающий с механизма 4 сматывания.. Работа механизма сматывания обеспечивается в результате постоянного контакта бухты со стекловолокнистым холстом с минераловатной основой при ее движении. Постоянный контакт обеспечивается массой бухты, закрепленной на свободно вращающемся валу (не показан). Ковер, покрытый сверху и снизу или хотя бы с одной стороны стекловолокнистым холстом, калибруется и подается на гофрирование. Массопроводом гофрировщика 7 ковер подается в устройство 8 осевого прессования, в котором, пройдя многократное осевое уплотнение и приобретя необходимую плотность, поступает на прошивную машину 9. Готовый волокнистый ковер 11 разрезается на маты необходимых размеров в узле 10,

имеющем ножи для продольной и поперечной резки.

Пример. Минераловатный ковер шириной 2 м и толщиной 150 мм плотностью 30

кг/с3 с введенным в него гидрофильным веществом, сформованный в камере 1 волокноосаждения, поступает со скоростью 4 м/мин на подающие валки 6. На главные поверхности ковра сверху и снизу и между

0 подающими валками 6 наносятся слои стек- ловолокнистого холста, поступающие с механизма 4 сматывания. Ковер вместе со стекловолокнистыми слоями холста калибруется до толщины 30 мм и подается в гоф5 рировщик 7, где совместно гофрируются. Сгофрированный ковер имеет толщину 60 мм и плотность 75 кг/м . С целью избежания аварийного забивания массопровода сгофрированным ковром первая пара вал0 ков устройства 8 осевого прессования имеет линейную скорость, равную скорости ковра, отводимому от узла гофрирования 3,3 м/мин. Вторая и третья пары валков имеют скорости меньше в 1,2 раза относительно

5 первой и второй пары соответственно, т.е. скорость второй пары 2,75 м/мин, третьей 2,3 м/мин. Соответственно при изменении скорости изменяется плотность ковра. Плотность ковра после второй пары валков

0 90 кг/м3, после третьей 103 кг/м3. С этой скоростью ковер подается на прошивную машину 9 и на узел 10 разрезки ковра 11 на маты, имеющие длину и ширину 1000x1000 мм.

5 Для изменения расстояния между валками по вертикали маховичком 19 вращают вал 14 и две пары конических шестерен 13, передавая движение винтам 15. Винты 15, вращаясь, поднимают или опускают гайки

0 16. связанные посредством кронштейна (не . показан) с валом верхнего прессующего валка 17. Таким образом регулируют расстояние по горизонтали и вертикали между основным и дополнительными валками.

5 Использование изобретения позволит получить заданные плотности субстрата в больших пределах 50-300 кг/м и более. При этом отсутствует забивание гофрированным ковром промежутков при передаче

0 ковра от одного узла к другому, появляется возможность получать изделия с большей кратностью гофрирования, что значительно повышает прочность изделий и, в конечном итоге, увеличивает их долговечность.

5 Фор мул а изобретения

1. Поточная линия для производства волокнистого прошивного мата, содержащая камеру волокноосаждения, механизм сматывания покрывного материала, расположенный под ним подающий транспортер.

устройство осевого прессования, выполненное в виде валка, прошивную машину, узел разрезки ковра на маты и разгрузочный транспортер,отличающаяся тем, что, с целью повышения долговечности мата, используемого для субстрата при выращивании растений за счет повышения его качества, она снабжена гофрировщиком, установленным за механизмом сматывания покровного материала, а устройство осевого прессования снабжено дополнительными валками,установленными с основным попарно друг над другом с возможностью регулирования вертикального и горизон- тального расстояний между ними.

2. Линия по п. 1,отличающаяся тем, что валки устройства осевого прессования выполнены с рифлениями на поверхно- сти.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления субстрата для выращивания растений | 1989 |

|

SU1792593A1 |

| Установка для производства теплоизоляционных прошивных матов | 1989 |

|

SU1689073A1 |

| Способ изготовления минераловатных прошивных матов | 1986 |

|

SU1447663A1 |

| Прошивной волокнистый теплоизоляционный материал с гофрированной структурой и способ его изготовления | 1985 |

|

SU1286416A1 |

| Теплоизоляционный мат и способ его изготовления | 1986 |

|

SU1423393A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ВЕРТИКАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ НЕПОСРЕДСТВЕННО ИЗ КОВРА ГОРИЗОНТАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2389603C2 |

| Минераловолокнистый субстрат для выращивания растений | 1990 |

|

SU1738165A1 |

| Установка для формования вертикально-слоистого ковра | 1984 |

|

SU1178625A1 |

| Способ изготовления многослойных волокнистых плит и устройство для его осуществления | 1982 |

|

SU1098927A1 |

| Устройство для формования минера-лОВАТНыХ или СТЕКлОВАТНыХ издЕлий | 1978 |

|

SU810653A1 |

Использование: промышленность строительных материалов при изготовлении субстрата из волокнистых материалов. Сущность изобретения: поточная линия для производства волокнистого прошивного мата содержит камеру волокноосаждения 1, падающий транспортёр 2, механизм сматы- вания стекловолокнистого холста 4 с бухты 5.Линия также содержит подающие валки 6,гофрировщик 7, устройство осевого прессования 8, прошивную машину 9, узел разрезки 10 ковра И на маты необходимых размеров и разгрузочный транспортер 12. Валики 18 устройства осевого прессования установлены с возможностью регулирования расстояния между ними и могут быть выполнены рифлеными. 1 з.п. ф-лы, 3 ил. Ё

Фиг. 2

| Субстрат для выращивания растений | 1986 |

|

SU1380682A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Поточная линия для производства теплоизоляционных изделий | 1985 |

|

SU1308492A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-04-23—Публикация

1989-11-21—Подача