(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования радиально прессованных трубчатых изделий из бетонных смесей | 1988 |

|

SU1560424A1 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Устройство для разделения стопы изделий | 1989 |

|

SU1685848A1 |

| Установка для изготовления блоков из ячеистого бетона | 1991 |

|

SU1838109A3 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1991 |

|

RU2047483C1 |

| Установка для формования объемных элементов | 1981 |

|

SU992194A1 |

| Автоматическая линия для формования и вулканизации покрышек | 1973 |

|

SU430605A1 |

| Устройство для изготовления бетонных объемных элементов | 1975 |

|

SU527289A1 |

| Кассетная установка для изготовления изделий из газобетона | 1988 |

|

SU1712156A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

Изобретение относится к производству изделий из бетона и железобетона и позволяет повысить качество изделий за счет ликвидации возможности перекосов роликовой головки относительно формы. Это достигается тем, что установка для формования ра- диально-прессованных трубчатых изделий из бетонных смесей снабжена синхронизатором взаимных перемещений роликовой головки и формы 8 в виде смонтированного на вертикальной траверсе 3 горизонтального вала 15с зубчатым колесом 14 и контактирующих с последним зубчатых реек 13. Кронштейны 7 формы 8 жестко связаны посредством вертикальных и,танг 12 с зубчатыми рейками 13. 3 ил.

Изобретение относится к производству изделий из бетона и железобетона, а именно к устройствам для немедленной распалубки при конвейерном способе производства изделий.

Цель изобретения - повышение качества изделий.

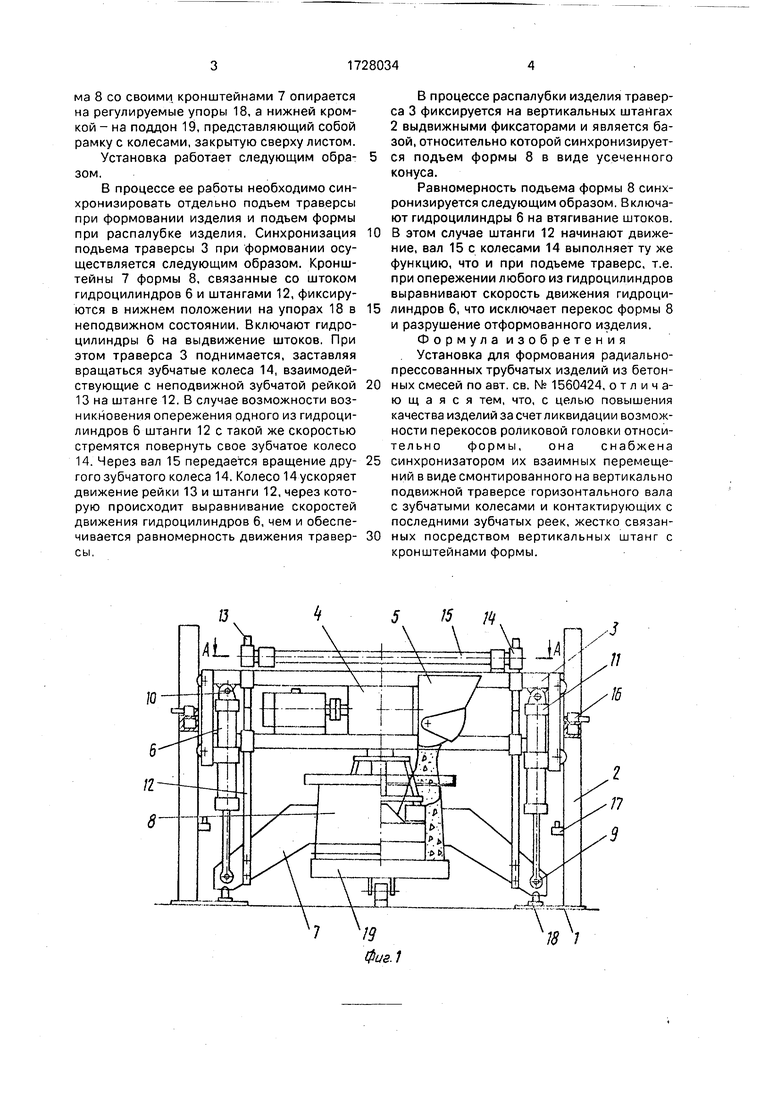

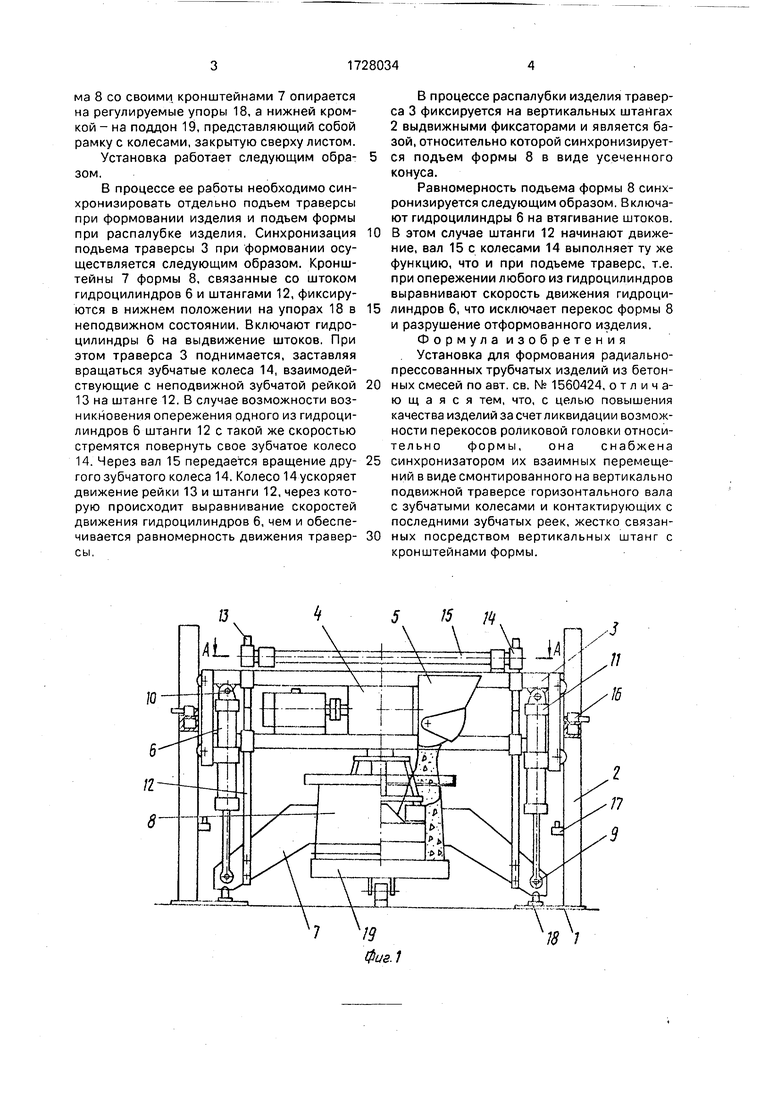

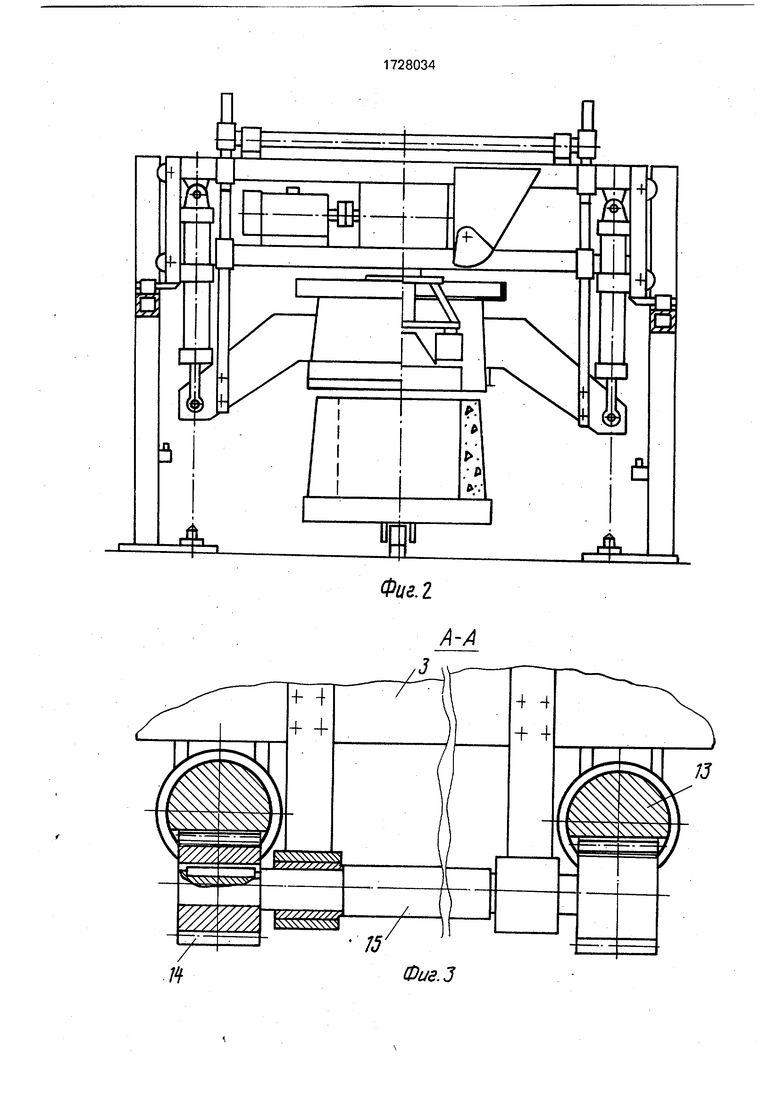

На фиг. 1 изображена установка для ра- диально-прессованных трубчатых изделий, общий вид; на фиг. 2 - то же, в момент окончания формования; на фиг. 3 - разрез А-А на фиг. 1.

Установка состоит из станины 1 с вертикальными штангами 2, вертикально подвиж- ной траверсы 3, установленной с возможностью перемещения по штангам 2, На траверсе 3 размещены привод головки 4 и расходный бункер 5. Перемещение траверсы 3 осуществляется при помощи силовых гидроцилиндров 6 с ходом, большим высоты изделия. Гидроцилиндры закреплены штоками к кронштейнам 7 формы 8 при помощи осей 9 и при помощи осей 10 - к траверсе 3. Корпусы гидроцилиндров жестко прикреплены к траверсе 3 хомутами 11. Траверса 3 и форма 8 связаны между собой штангами 12 с рейками 13 на верхних концах. Нижний конец штанги 12 жестко связан с кронштейнами 7 формы 8 как можно ближе к месту крепления штоков гидроцилиндров 6. Верхняя часть штанг 12 взаимодействует с втулками траверсы 3, а зубчатые рейки 13 взаимодействуют с зубчатыми колесами 14. соединенными валом 15.

Вал 15 закреплен на траверсе 3. Форма 8 выполнена в виде усеченного конуса, на верхней стороне которого смонтирован кольцевой диск с отбортовкой, служащей ловителем излишек бетона. На вертикальных штангах 2 установлены фиксаторы 16 верхнего положения траверсы и регулируемые упоры 17, В опущенном состоянии форИ

оо

О CJ

Јь

to

N

i ма 8 со своими кронштейнами 7 опирается на регулируемые упоры 18, а нижней кромкой - на поддон 19, представляющий собой рамку с колесами, закрытую сверху листом.

Установка работает следующим обра- зом.

В процессе ее работы необходимо синхронизировать отдельно подъем траверсы при формовании изделия и подъем формы при распалубке изделия. Синхронизация подъема траверсы 3 при формовании осуществляется следующим образом. Кронштейны 7 формы 8, связанные со штоком гидроцилиндров 6 и штангами 12, фиксируются в нижнем положении на упорах 18 в неподвижном состоянии. Включают гидроцилиндры 6 на выдвижение штоков, При этом траверса 3 поднимается, заставляя вращаться зубчатые колеса 14, взаимодействующие с неподвижной зубчатой рейкой 13 на штанге 12. В случае возможности возникновения опережения одного из гидроцилиндров 6 штанги 12 с такой же скоростью стремятся повернуть свое зубчатое колесо 14. Через вал 15 передается вращение дру- того зубчатого колеса 14. Колесо 14 ускоряет движение рейки 13 и штанги 12, через которую происходит выравнивание скоростей движения гидроцилиндров 6, чем и обеспечивается равномерность движения травер- сы.

В процессе распалубки изделия траверса 3 фиксируется на вертикальных штангах 2 выдвижными фиксаторами и является базой, относительно которой синхронизируется подъем формы 8 в виде усеченного конуса.

Равномерность подъема формы 8 синхронизируется следующим образом. Включают гидроцилиндры 6 на втягивание штоков. В этом случае штанги 12 начинают движение, вал 15с колесами 14 выполняет ту же функцию, что и при подъеме траверс, т.е. при опережении любого из гидроцилиндров выравнивают скорость движения гидроцилиндров 6, что исключает перекос формы 8 и разрушение отформованного изделия.

Формула изобретения . Установка для формования радиально- прессованных трубчатых изделий из бетонных смесей по авт. св. № 1560424, отличающаяся тем, что, с целью повышения качества изделий за счет ликвидации возможности перекосов роликовой головки относи- тельно формы, она снабжена синхронизатором их взаимных перемещений в виде смонтированного на вертикально подвижной траверсе горизонтального вала с зубчатыми колесами и контактирующих с последними зубчатых реек, жестко связанных посредством вертикальных штанг с кронштейнами формы.

Фиг. 1

| Установка для формования радиально прессованных трубчатых изделий из бетонных смесей | 1988 |

|

SU1560424A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-04-23—Публикация

1990-01-03—Подача