Изобретение относится к конструкции изделия - оболочки из композиционного материала и технологии ее изготовления и может быть использовано в различных отраслях народного хозяйства, где применяются крупногабаритные тонкостенные оболочки цилиндрической или конической формы.

Целью изобретения является повышение прочности и жесткости и расширение технологических возможностей.

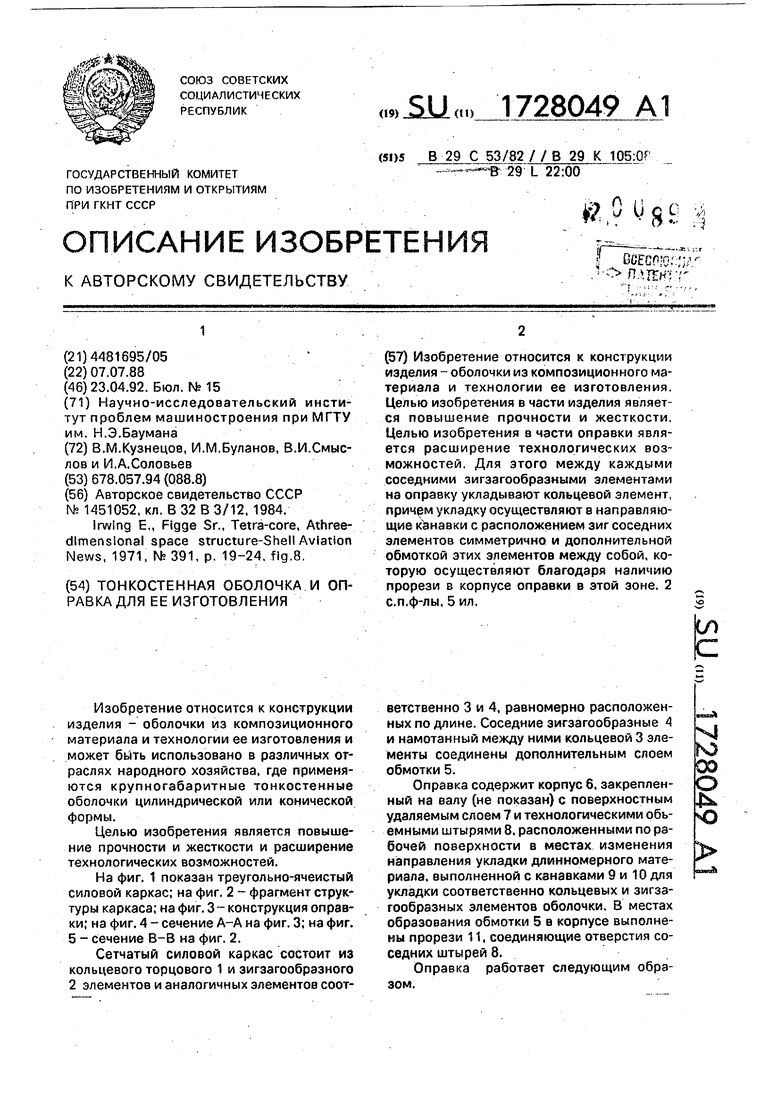

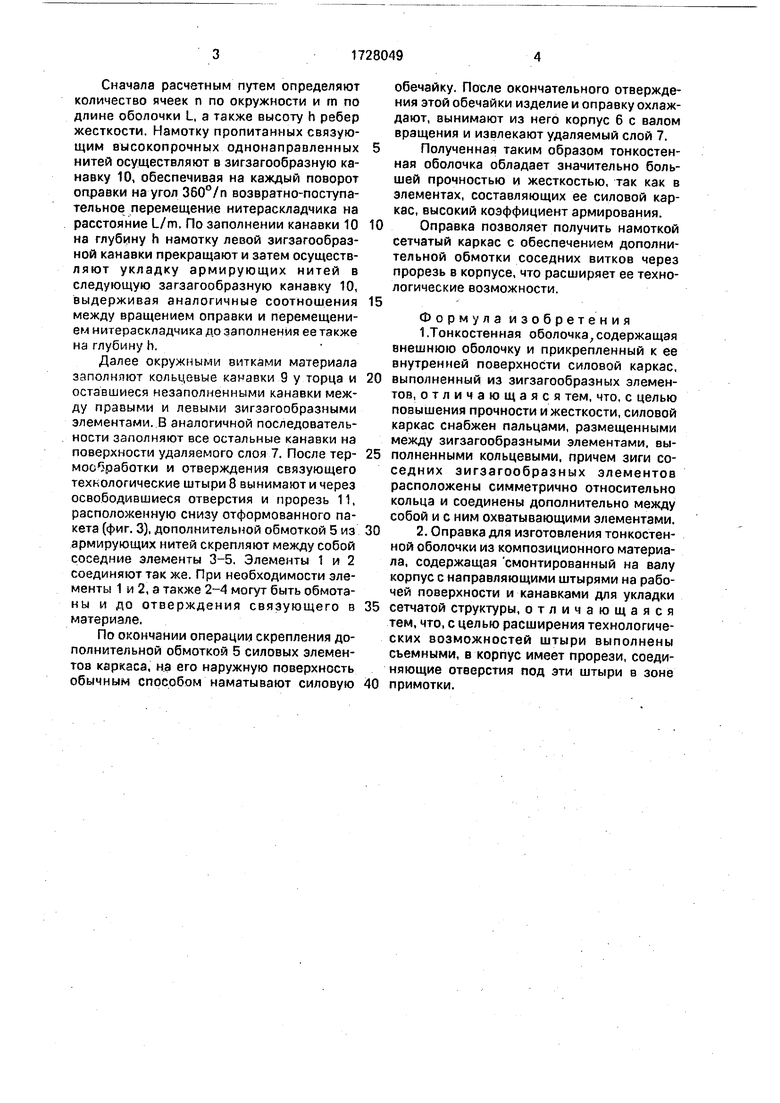

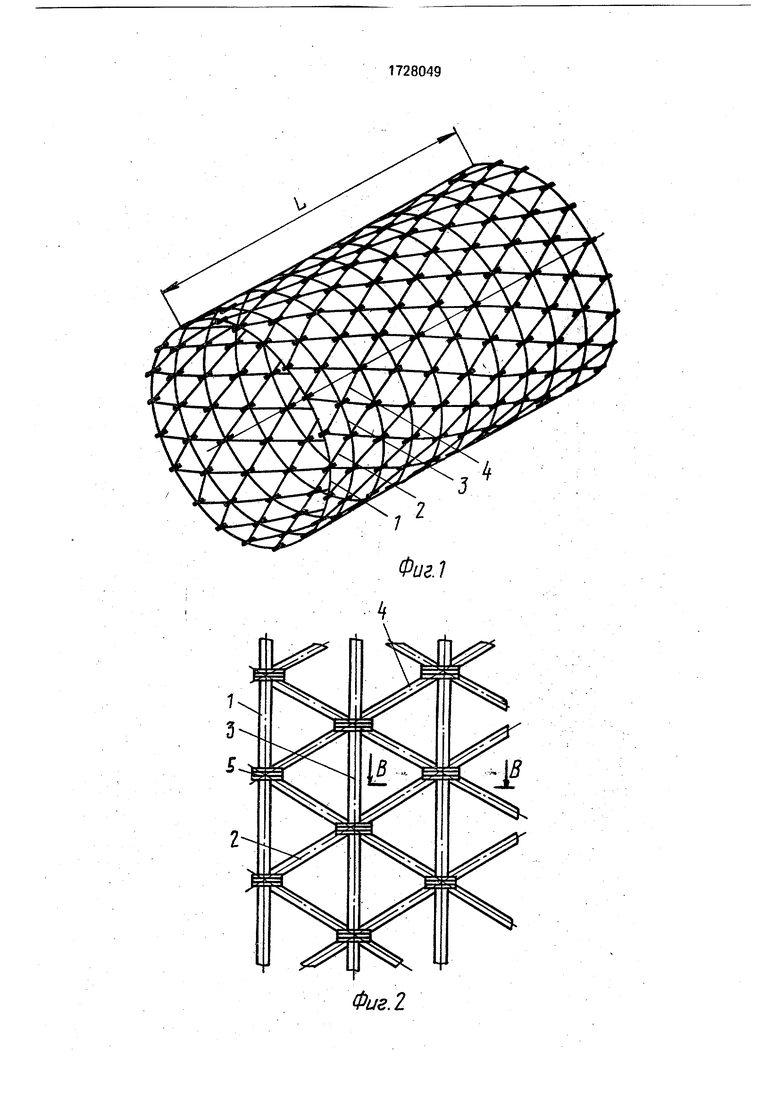

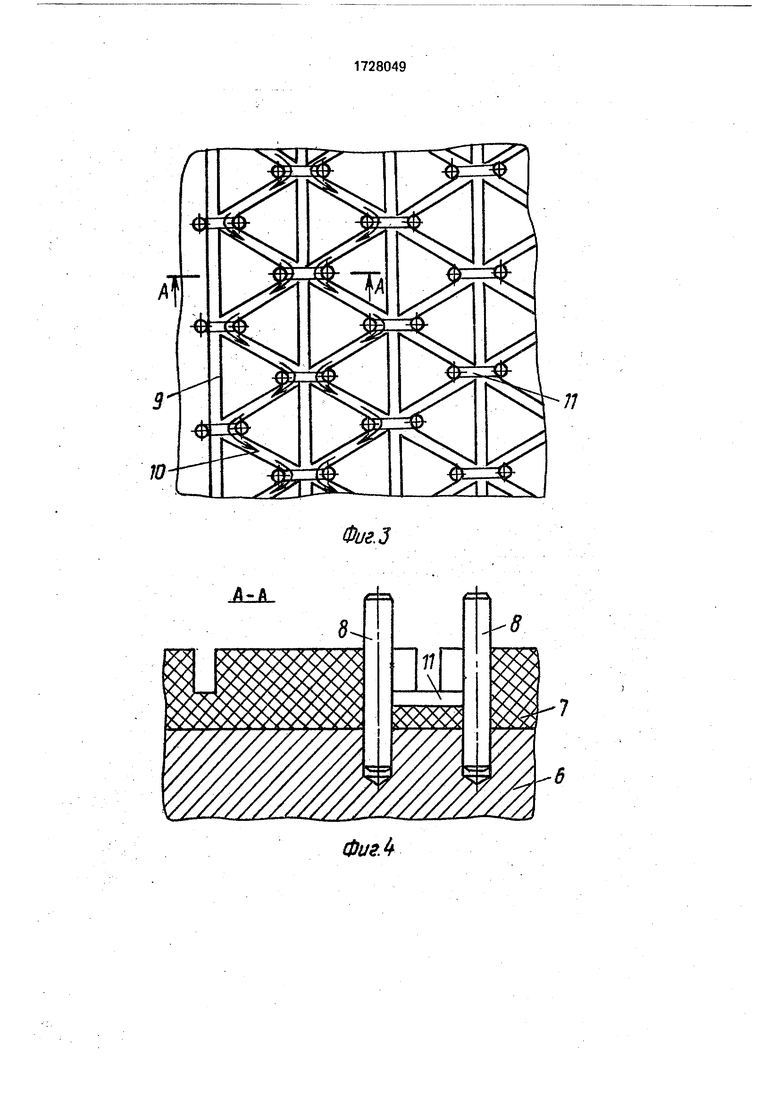

На фиг. 1 показан треугольно-ячеистый силовой каркас; на фиг. 2 - фрагмент структуры каркаса; на фиг. 3 конструкция оправки; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - сечение В-В на фиг. 2.

Сетчатый силовой каркас состоит ид кольцевого торцового 1 и зигзагообразного 2 элементов и аналогичных элементов соответственно 3 и 4, равномерно расположенных по длине. Соседние зигзагообразные 4 и намотанный между ними кольцевой 3 элементы соединены дополнительным слоем обмотки 5.

Оправка содержит корпус 6, закрепленный на валу (не показан) с поверхностным удаляемым слоем 7 и технологическими обь- емными штырями 8, расположенными по рабочей поверхности в местах изменения направления укладки длинномерного материала, выполненной с канавками 9 и 10 для укладки соответственно кольцевых и зигзагообразных элементов оболочки. В местах образования обмотки 5 в корпусе выполнены прорези 11, соединяющие отверстия соседних штырей 8.

Оправка работает следующим образом.

Сначала расчетным путем определяют количество ячеек п по окружности и гп по длине оболочки L, а также высоту h ребер жесткости. Намотку пропитанных связующим высокопрочных однонаправленных нитей осуществляют в зигзагообразную канавку 10, обеспечивая на каждый поворот оправки на угол 360°/п возвратно-поступательное перемещение нитераскладчика на расстояние L/m. По заполнении канавки 10 на глубину h намотку левой зигзагообразной канавки прекращают и затем осуществ- ляют укладку армирующих нитей в следующую загзагообразную канавку 10, выдерживая аналогичные соотношения между вращением оправки и перемещением нитераскладчика до заполнения ее также на глубину п.

Далее окружными витками материала заполняют кольцевые канавки 9 у торца и оставшиеся незаполненными канавки между правыми и левыми зигзагообразными элементами. В аналогичной последовательности заполняют все остальные канавки на поверхности удаляемого слоя 7. После термообработки и отверждения связующего технологические штыри 8 вынимают и через освободившиеся отверстия и прорезь 11, расположенную снизу отформованного пакета (фиг. 3), дополнительной обмоткой 5 из армирующих нитей скрепляют между собой соседние элементы 3-5. Элементы 1 и 2 соединяют так же. При необходимости элементы 1 и 2, а также 2-4 могут быть обмота- ны и до отверждения связующего в материале.

По окончании операции скрепления дополнительной обмоткой Ь силовых элементов каркаса, на его наружную поверхность обычным способом наматывают силовую

обечайку. После окончательного отверждения этой обечайки изделие и оправку охлаждают, вынимают из него корпус 6 с валом вращения и извлекают удаляемый слой 7.

Полученная таким образом тонкостенная оболочка обладает значительно большей прочностью и жесткостью, так как в элементах, составляющих ее силовой каркас, высокий коэффициент армирования.

Оправка позволяет получить намоткой сетчатый каркас с обеспечением дополнительной обмотки соседних витков через прорезь в корпусе, что расширяет ее технологические возможности.

Формула изобретения 1 .Тонкостенная оболочка, содержащая внешнюю оболочку и прикрепленный к ее внутренней поверхности силовой каркас,

выполненный из зигзагообразных элементов, отличающаяся тем, что, с целью повышения прочности и жесткости, силовой каркас снабжен пальцами, размещенными между зигзагообразными элементами, выполненными кольцевыми, причем зиги соседних зигзагообразных элементов расположены симметрично относительно кольца и соединены дополнительно между собой и с ним охватывающими элементами.

2. Оправка для изготовления тонкостенной оболочки из композиционного материала, содержащая смонтированный на валу корпус с направляющими штырями на рабочей поверхности и канавками для укладки

сетчатой структуры, отличающаяся тем, что, с целью расширения технологических возможностей штыри выполнены съемными, в корпус имеет прорези, соединяющие отверстия под эти штыри в зоне

примотки.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2338950C1 |

| Торовый опорный шпангоут из композиционного материала | 1982 |

|

SU1081309A1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099194C1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| ФЛАНЕЦ ПОВОРОТНОГО СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ФЛАНЦА ПОВОРОТНОГО СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2434160C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083371C1 |

| Соединение деталей | 1990 |

|

SU1756668A1 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2014 |

|

RU2579779C2 |

Изобретение относится к конструкции изделия - оболочки из композиционного материала и технологии ее изготовления. Целью изобретения в части изделия является повышение прочности и жесткости. Целью изобретения в части оправки является расширение технологических возможностей. Для этого между каждыми соседними зигзагообразными элементами на оправку укладывают кольцевой элемент, причем укладку осуществляют в направляющие канавки с расположением зиг соседних элементов симметрично и дополнительной обмоткой этих элементов между собой, которую осуществляют благодаря наличию прорези в корпусе оправки в этой зоне. 2 с.п.ф-лы, 5 ил.

Фиг. 2

Фиг.3

ФигЛ

Фиг. 5

| Способ изготовления слоистой оболочки | 1984 |

|

SU1451052A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Irwtng Е,, Figge Sr., Tetra-core, Athree- dimenslonal space structure-Shell Aviation News, 1971, № 391, p | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-04-23—Публикация

1988-07-07—Подача