Изобретение относится к производству оксиранов, а именно к способу получения оксида гексафторпропилена, который используют для производства полиэфиров, масел, смазок, а также промежуточных продуктов в органическом синтезе.

Известен способ получения оксида гексафторпропилена путем жидкофазного окисления гексафторпропилена неорганическими перекисями в щелочной среде при температуре от -50° С до +50° С. В качестве неорганической перекиси используют 35%- ную перекись водорода, а в качестве растворителей - алифатические спирты, кетоны, альдегиды, эфиры. Окисление предпочтительно ведут при -45-0° С. Для инициирова- ния ре.акции используют растворы оснований или основных солей.

Этот способ имеет следующие недостатки: низкая селективность (50-70%), дажепрималойконверсии

гексафторпропилена, выход целевого продукта не превышает 50%, для проведения окислительного процесса необходимо нейтрализовать образующиеся кислые продукты, т.е. реакцию проводят при непрерывной подаче щелочи в раствор (прекращение добавления ведет к быстрой остановке процесса).

Известен также способ получения оксида гексафторпропилена путем окисления гексафторпропилена кислородом в среде хладона-113 под давлением при 100-160° С. Выход окиси гексафторпропилена достигает 70% при конверсии гексафторпропилена 70%.

Недостатком этого способа является необходимость проведения процесса под давлением, осложняет его осуществление также необходимость периодического добавления окислителя в реакционную смесь при высокой температуре (100-160° С). Обvi

го

00

го

4 СП

разование перекисных соединений в процессе реакции увеличивает вероятность неконтролируемого протекания процесса, что может привести к взрыву автоклава. Кроме того, использование хладона-113 нарушает экологическое равновесие среды (с 1991 года применение этого растворителя запрещено).

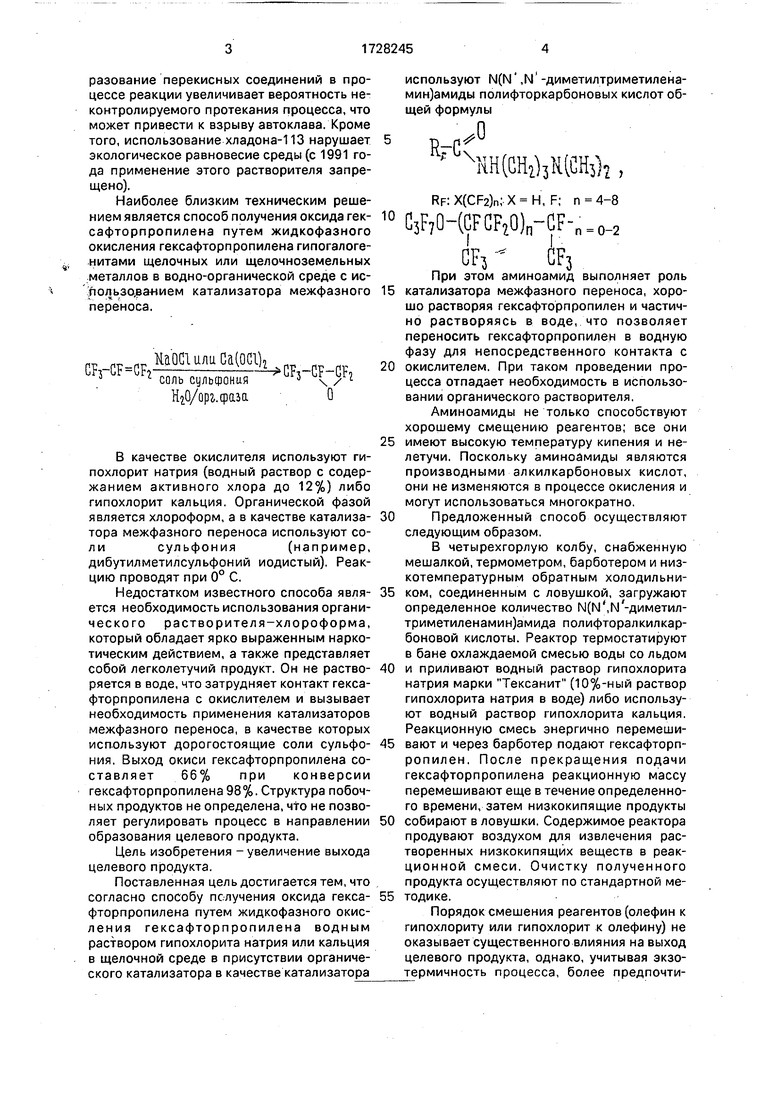

Наиболее близким техническим решением является способ получения оксида гек- сафторпропилена путем жидкофазного окисления гексафторпропилена гипогалоге- нитами щелочных или щелочноземельных металлов в водно-органической среде с ис- яользо;ва«ием катализатора межфазного переноса.

MKiliumGa(OCl),

CF соль сульсрония - CVCF4-Ch

О

Н О/орг-.фаза

В качестве окислителя используют гипохлорит натрия (водный раствор с содержанием активного хлора до 12%) либо гипохлорит кальция. Органической фазой является хлороформ, а в качестве катализатора межфазного переноса используют со- лисульфония(например,

дибутилметилсульфоний йодистый). Реакцию проводят при 0° С,

Недостатком известного способа является необходимость использования органического растворителя-хлороформа, который обладает ярко выраженным наркотическим действием, а также представляет собой легколетучий продукт. Он не растворяется в воде, что затрудняет контакт гексафторпропилена с окислителем и вызывает необходимость применения катализаторов межфазного переноса, в качестве которых используют дорогостоящие соли сульфония. Выход окиси гексафторпропилена составляет 66% при конверсии гексафторпропилена 98%. Структура побочных продуктов не определена, что не позволяет регулировать процесс в направлении образования целевого продукта.

Цель изобретения -увеличение выхода целевого продукта.

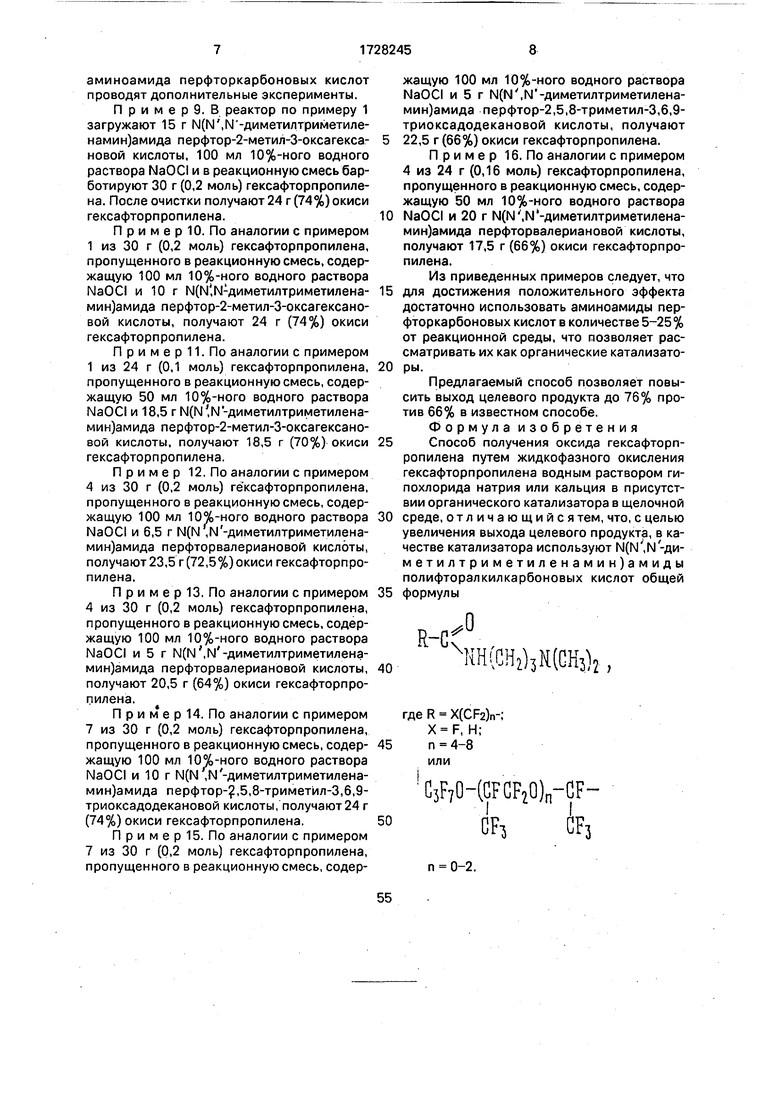

Поставленная цель достигается тем, что согласно способу получения оксида гексафторпропилена путем жидкофазного окисления гексафторпропилена водным раствором гипохлорита натрия или кальция в щелочной среде в присутствии органического катализатора в качестве катализатора

используют N(N ,N -диметилтриметилена- мин)амиды полифторкарбоновых кислот общей формулы

Rr

п

НН(ВД1СВД7

ь

1

10

RF: X(CF2)n; X Н, F; п 4-8

C3F70-(CFCF20)n-CF-n

GFj - CF3

При этом аминоамид выполняет роль

катализатора межфазного переноса, хорошо растворяя гексафторпропилен и частично растворяясь в воде, что позволяет переносить гексафторпропилен в водную фазу для непосредственного контакта с

окислителем. При таком проведении процесса отпадает необходимость в использовании органического растворителя.

Аминоамиды не только способствуют хорошему смещению реагентов; все они

имеют высокую температуру кипения и нелетучи. Поскольку аминоамиды являются производными алкилкарбоновых кислот, они не изменяются в процессе окисления и могут использоваться многократно.

Предложенный способ осуществляют следующим образом.

В четырехгорлую колбу, снабженную мешалкой, термометром, барботером и низкотемпературным обратным холодильником, соединенным с ловушкой, загружают определенное количество М(М ,М -диметил- триметиленамин)амида полифторалкилкар- боновой кислоты. Реактор термостатируют в бане охлаждаемой смесью воды со льдом

и приливают водный раствор гипохлорита натрия марки Тексанит (10%-ный раствор гипохлорита натрия в воде) либо используют водный раствор гипохлорита кальция. Реакционную смесь энергично перемешивают и через барботер подают гексафторпропилен. После прекращения подачи гексафторпропилена реакционную массу перемешивают еще в течение определенного времени, затем низкокипящие продукты

собирают в ловушки. Содержимое реактора продувают воздухом для извлечения растворенных низкокипящих веществ в реакционной смеси. Очистку полученного продукта осуществляют по стандартной методике.

Порядок смешения реагентов (олефин к гипохлориту или гипохлорит к олефину) не оказывает существенного влияния на выход целевого продукта, однако, учитывая экзо- термичность процесса, более предпочтительным является дозированное прибавление гексафторпропилена к раствору гипо- хлорита натрия или кальция.

П р и м е р 1. В четырехгорлую колбу емкостью 0,25 л, снабженную мешалкой, термометром, барботером и низкотемпературным обратным холодильником, соединенным с ловушкой, охлаждаемой сухим льдом, загружают 15 г М(Ы ,М -диметилтри- метиленамин)амида перфтор-2-метил-З-ок- сагексановой кислоты. Реактор термостатируют в бане охлаждаемой смесью воды со льдом до 0° С и при этой температуре в реактор приливают 50 мл 10%-ного водного раствора гипохлорита натрия. Реакционную смесь энергично перемешивают и через барботер подают в течение 30 мин 24 г (0,16 моль) гексафторпропилена. После прекращения подачи субстрата реакционную массу перемешивают еще в течение 1 часа, затем низкокипящие продукты собирают в ловушку. Содержимое реактора продувают воздухом для извлечения растворенных низкокипящих веществ в реакционной смеси, собирая продукт в ловушку при -78° С. Получают.23 г продукта, содержащего поданным ГЖХи ИК-спектро- скопии окись гексафторпропилена с примесью гексафторпропилена. Смесь пропускают через кварцевую пробирку с бромом при УФ-облучении. Получают 18 г (68%) окиси гексафторпропилена (сравнение по ГЖК с заведомым образцом окиси гексафторпропилена).

П р и м е р 2. В. реактор по примеру 1 загружают 15 г М(М ,М -диметилтриметиле- намин)амида перфтор-2,5-диметил-3,6-ди- оксановой кислоты, 100 мл 10%-ного водного раствора NaOCI и при энергичном перемешивании при 0° С в реакционную смесь барботируют 30 г (0,2 моль) гексафторпропилена в течение 30 мин. Затем реакционную смесь перемешивают еще в течение 1 ч. После очистки (аналогично примеру 1) получают 22 г(68%) окиси гексафторпропилена; выделено 14 г 1,2-дибромперфторпропана.

Пример 3. В реактор по примеру 1 загружают 10т М(,М -диметилтриметиле- намин)амида перфторпеларгоновой кислоты, затем через барботер подают 8 г (0,055 моль) гексафторпропилена. Смесь энергично перемешивают и в течение 1 ч в реактор прикапывают 40 мл 10%-ного водного раствора NaOCI. После окончания прикапывания окислителя низкокипящие продукты собирают в ловушку. Получают 6,5 г (71%) окиси гексафторпропилена.

Пример 4. В реактор по примеру 1 загружают 10 г М(М ,М -диметилтриметиле- намин)амида перфторвалериановой кислоты и через барботер подают 230 г (0,2 моль) гексафторпропилена. Смесь энергично перемешивают и в течение 3 ч в реактор прикапывают 100 мл 10%-ного водного

раствора NaOCI, поддерживая температуру реакционной массы в интервале 0-(-10° С). После окончания прикапывания окислителя низкокипящие продукты собирают в ловушку. Получено 25,5 г (76%) окиси гексафторпропилена.

Пример 5. В реактор по примеру 1

загружают 10 г М -диметилтриметиленамин)амида 5-гидроперфторвалериановой

кислоты и 100 мл 10%-ного водного раствоpa NaOCI. Содержимое реактора термостатируют до 0° С и через барботер в течение 1 ч подают 15 г (0,1 моль) гексафторпропилена. После прекращения подачи субстрата реакционную массу перемешивают еще в

течение 1 ч, затем низкокипящие продукты собирают в ловушку. Получают 11 г (67%) окиси гексафторпропилена.

П р и м е р 6. По аналогии с примером 5 в присутствии 10 г N(N ,N -flMMe™flTpHMe™ленамин)амид 9-гидроперфторпеларгоно- вой кислоты из 15 г (0,1 моль) гексафторпропилена и 100мл 10%-ного водного раствора NaOCI получено 11,5 г (69%) окиси гексафторпропилена.

П р и м е р 7. По аналогии с примером 1 из 24 г (0,16 моль) гексафторпропилена в присутствии 15 гМ -диметилтриметиле- наминЭамида перфтор-2,5,8-триметил-3,6,9- триоксадодекановой кислоты и 50 мл

10%-ного водного раствора NaOCI получают 19 г (73%) окиси гексафторпропилена.

Пример8. В реактор по примеру 1 загружают 10 г Ы -диметилтриметиле- намин)амида 5-гидроперфторвалериановой

кислоты, 15 г(0,1 моль) Ca(OCl)2 в 50 мл воды. Содержимое реактора термостатируют до 0° С и в течение 30 мин подают через барботер при энергичном перемешивании 8 г (0,055 моль) гексафторпропилена. После

прекращения подачи сустрата реакционную массу перемешивают еще в течение 30 мин, затем низкокипящие продукты собирают в ловушку. Получают 6,5 г (71 %) окиси гексафторпропилена.

Данные по выходу сведены в таблицу.

Как видно из таблицы, отсутствует четкая корреляция между количеством добавляемого аминоамида и выходом целевого продукта, т.е. увеличение содержания аминоамида не приводит однозначно к повышению выхода целевого продукта (примеры 1 и 4).

Для определения нижнего предела количественной эффективности добавляемого

аминоамида перфторкарбоновых кислот проводят дополнительные эксперименты.

П р и м е р 9. В реактор по примеру 1 загружают 15 г М(М ,1 Г-диметилтриметиле- намин)амида перфтор-2-метил-З-оксагекса- новой кислоты, 100 мл 10%-ного водного раствора NaOCI и в реакционную смесь бар- ботируют 30 г (0,2 моль) гексафторпропиле- на. После очистки получают 24 г (74%) окиси гексафторпропилена.

Пример 0. По аналогии с примером 1 из 30 г (0,2 моль) гексафторпропилена, пропущенного в реакционную смесь, содержащую 100 мл 10%-ного водного раствора NaOCI и 10 г М(М ,М-диметилтриметилена- мин)амида перфтор-2-метил-З-оксагексано- вой кислоты, получают 24 г (74%) окиси гексафторпропилена.

Пример 1. По аналогии с примером 1 из 24 г (0,1 моль) гексафторпропилена, пропущенного в реакционную смесь, содержащую 50 мл 10%-ного водного раствора NaOCI и 18,5 .Ы-диметилтриметилена- мин)амида перфтор-2-метил-З-оксагексано- вой кислоты, получают 18,5 г (70%) окиси гексафторпропилена.

Пример 12. По аналогии с примером 4 из 30 г (0,2 моль) ге ксафторпропилена, пропущенного в реакционную смесь, содержащую 100 мл 10%-ного водного раствора NaOCI и 6,5 г N(N -диметилтриметилена- мин)амида перфторвалериановой кислоты, получают 23,5 г (72,5%) окиси гексафторпропилена.

Пример 13. По аналогии с примером 4 из 30 г (0,2 моль) гексафторпропилена, пропущенного в реакционную смесь, содержащую 100 мл 10%-ного водного раствора NaOCI и 5 г -диметилтриметилена- мин)амида перфторвалериановой кислоты, получают 20,5 г (64%) окиси гексафторпропилена.

П р и м е р 14. По аналогии с примером 7 из 30 г (0,2 моль) гексафторпропилена, пропущенного в реакционную смесь, содержащую 100 мл 10 -ного водного раствора NaOCI и 10 г N(N -диметилтриметилена- мин)амида перфтор-2,5,8-триметил-3,6,9- триоксадодекановой кислоты, получают 24 г (74%) окиси гексафторпропилена.

П р и м е р 15. По аналогии с примером 7 из 30 г (0,2 моль) гексафторпропилена, пропущенного в реакционную смесь, содержащую 100 мл 10%-ного водного раствора NaOCI и 5 г М -диметилтриметилена- мин)амида перфтор-2,5,8-триметил-3,6,9- триоксадодекановой кислоты, получают

22,5 г (66%) окиси гексафторпропилена.

П р и м е р 16. По аналогии с примером 4 из 24 г (0,16 моль) гексафторпропилена, пропущенного в реакционную смесь, содержащую 50 мл 10%-ного водного раствора

NaOCI и 20 г -диметилтриметилена- мин)амида перфторвалериановой кислоты, получают 17,5 г (66%) окиси гексафторпропилена.

Из приведенных примеров следует, что

для достижения положительного эффекта достаточно использовать аминоамиды перфторкарбоновых кислот в количестве 5-25% от реакционной среды, что позволяет рассматривать их как органические катализаторы.

Предлагаемый способ позволяет повысить выход целевого продукта до 76% против 66% в известном способе.

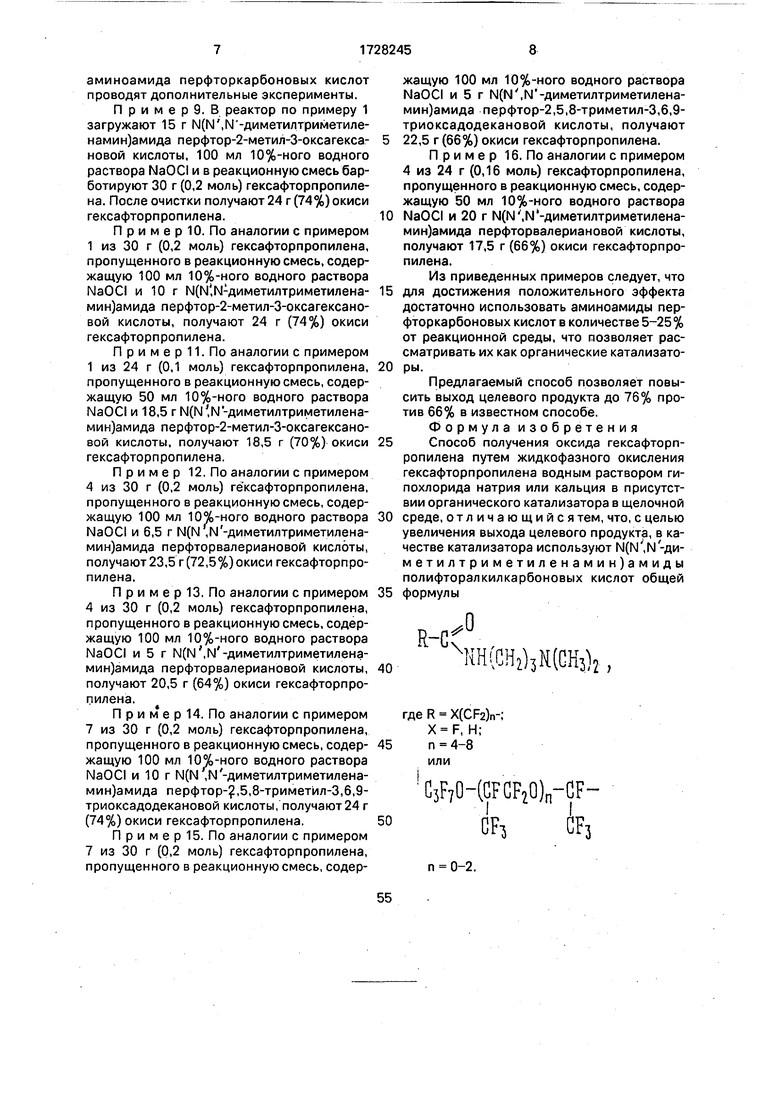

Формула изобретения

Способ получения оксида гексафторпропилена путем жидкофазного окисления гексафторпропилена водным раствором ги- похлорида натрия или кальция в присутствии органического катализатора в щелочной

среде, отличающийся тем, что, с целью увеличения выхода целевого продукта, в качестве катализатора используют N(N ,N -ди- метилтриметиленамин)амиды полифторалкилкарбоновых кислот общей

формулы

Rп

О

и

Х1

Щенится}).

где R - X(CF2)n-;

X F, Н; 45 п 4-8 или

50

CjF70-(CFCF20)n-CF- CF, foj

n 0-2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окисей фторолефинов | 1976 |

|

SU666176A1 |

| ФТОРСОДЕРЖАЩИЙ ПАРАФИН В КАЧЕСТВЕ СМАЗКИ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛАСТИКОВЫХ ЛЫЖ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2473532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРАЛКАНОВ | 1990 |

|

RU2053214C1 |

| Способ получения десфлурана | 2024 |

|

RU2833270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОР-2-МЕТИЛ-3-ОКСАГЕКСАНОИЛПЕРОКСИДА | 2002 |

|

RU2213730C1 |

| Способ получения олефинов, содержащих перфтор (трет.-бутильную) группу | 1974 |

|

SU502861A1 |

| Способ получения амидов перфокарбоновых кислот | 1977 |

|

SU687064A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРНОЙ ОСНОВЫ ПЛОМБИРОВОЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2043333C1 |

| Способ получения солей перфторалкилфосфиновых кислот | 1976 |

|

SU589756A1 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2016 |

|

RU2639148C2 |

Изобретение касается производства оксиранов, в частности получения оксида гексафторпропилена, который используют для синтеза полиэфиров, масел, смазок. Цель - увеличение выхода целевого продукта. Процесс ведут жидкофазным окислением гекса- фторпропилена водным раствором гипохлорида натрия или кальция в присутствии катализатора- М(М ,М-диметилтримети- ленамин)амидов полифторалкилкарбоновых кислот общей ф-лы И-С(0)МН(СН2)зМ(СНз)2М(СНз)2, где R Х(СР2)п; X F, H; n 4-8, или СзР70 СР(СРз)-СР2-0 п-СН( n 0-2, в щелочной среде. Эти условия увеличивают выход с 66 до 76%. 1 табл. СО С

| Патент США № 3358003, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Патент США № 3600409, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-04-23—Публикация

1990-02-08—Подача