Изобретение относится к обработке турбинных лопаток, в частности к оптимизации положения заготовок при их обработке.

Целью изобретения является снижение трудоемкости ориентирования заготовки путем упрощения расчетов величин ее перемещения в базовых точках.

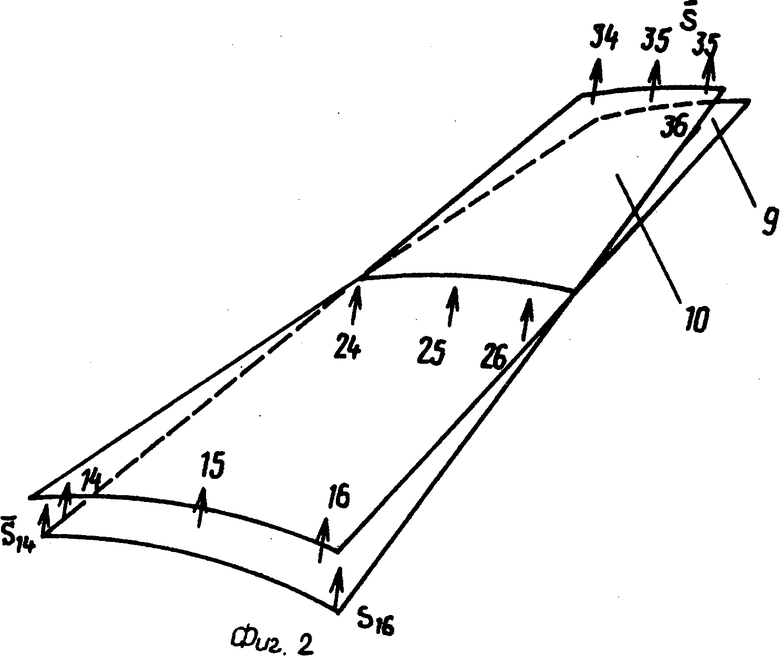

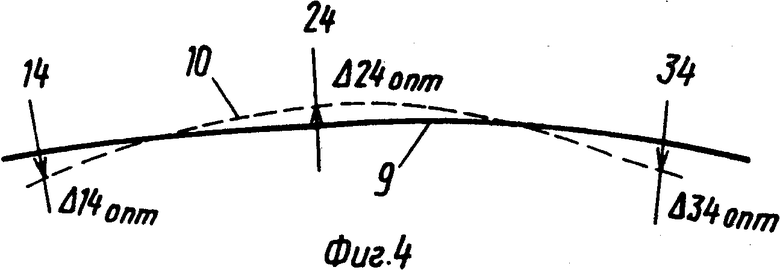

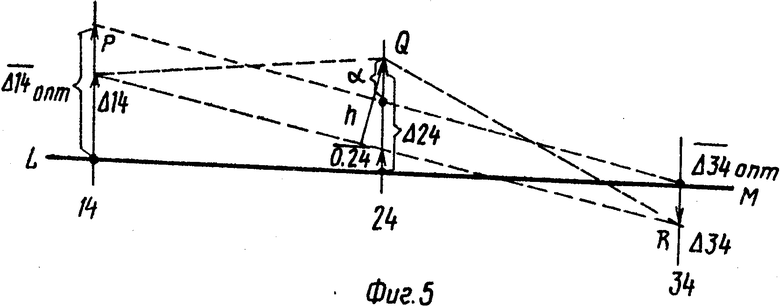

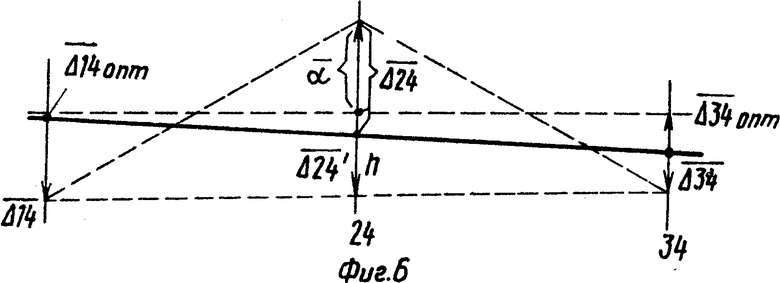

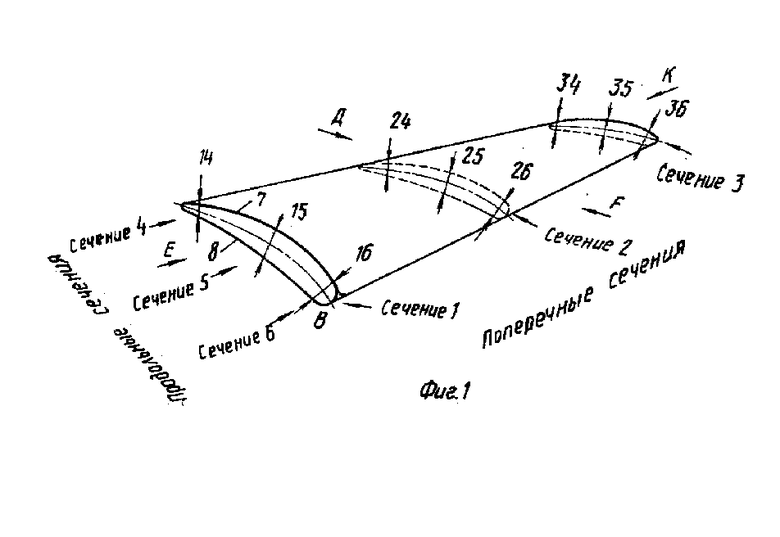

На фиг. 1 изображена схема образования контрольных точек на заготовке лопатки; на фиг. 2 - схема ориентирования заготовки; на фиг. 3 - схема взаимного положения средних поверхностей заготовки и эталонной лопатки в сечении 4 в исходном положении; на фиг. 4 - то же, в оптимизированном положении; на фиг. 5 - упрощенная схема взаимного положения средних поверхностей заготовки и эталонной лопатки в сечении 4 в исходном положении; на фиг. 6 - то же, в оптимизированном положении.

Способ ориентирования заготовок лопаток изделий типа газотурбинных двигателей для механической обработки заключается в том, что предварительно на пере заготовки лопатки образуют контрольные точки в местах пересечений трех поперечных 1, 2и 3 и трех продольных 4, 5 и 6 сечений с поверхностями спинки 7 и корыта 8 пера. Сечения 1, 3 и 4, 6 располагают соответственно вдоль торцов и кромок пера, а сечения 2 и 5 - посередине между соответствующими сечениями.

Предварительно обмеренную с заданной степенью точности эталонную лопатку устанавливают в позицию измерения и ориентирования, где ее базируют на трех наиболее разнесенных одна от другой базовых точках А, В и С, расположенных в контрольных точках, образованных пересечением соответственно сечений 1 и 4, 1 и 6, 3 и 5, т. е. в точках 14, 16 и 35, и фиксируют в направлениях DF и KE.

При номинальном положении базовых и фиксирующих точек по эталонной лопатке настраивают каждый измерительный канал, формирующий информацию о положении соответствующей контрольной точки на поверхности лопатки, на показания в соответствии с таблицей аттестации эталонной лопатки. В результате нулевые показания измерительных каналов в заданном приближении будут соответствовать положению контрольных точек на поверхностях эталонной лопатки. Положения контрольных точек эталонной лопатки измеряют с помощью датчиков перемещений, линии измерения которых ориентируют нормально к ее средней поверхности 9 лопатки, равноудаленной от поверхностей ее спинки и корыта.

После этого в позицию измерения и ориентирования устанавливают заготовку лопатки. Измерительные каналы при это покажут отклонения положений контрольных точек на поверхностях спинки 7 и корыта 8 заготовки относительно аналогичных точек эталонной лопатки.

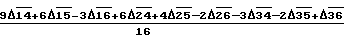

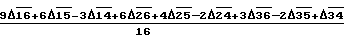

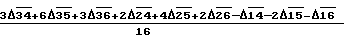

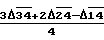

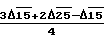

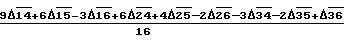

Задачу ориентирования, заключающуюся в равномерном распределении припуска заготовки, решают таким расположением заготовки в пространстве путем перемещения ее в базовых точках, при котором эталонная лопатка, положение которой было предварительно зафиксировано в пространстве, располагается как бы внутри заготовки так, что расстояния между их поверхностями во всех контрольных точках стремятся к одному значению. Ввиду различия форм заготовки и эталонной лопатки невозможно ориентированием распределить припуски до их абсолютного равенства во всех контрольных точках. Поэтому задача ориентирования заключается в оптимизации распределения припусков по всей поверхности заготовки. Далее определяют векторное отклонение положения заготовки от заданного эталонной лопаткой по отклонению положения ее средней поверхности 10, равноудаленной от поверхностей спинки 7 и корыта 8 пера от положения средней поверхности эталонной лопатки, при этом векторы Δ14, Δ15. . . Δ36 отклонений положения средней поверхности 10 заготовки от средней поверхности 9 эталонной лопатки определяют как полусумму векторов отклонений поверхностей спинки 7 и корыта 8 заготовки в каждой паре контрольных точек 14, 15. . . 36, лежащей на одной линии измерения. Затем определяют величины перемещений заготовки в базовых точках А, В и С для ориентирования ее положения. Направления и величины перемещений заготовки в базовых точках А, В и С определяют векторно по формулам =

=  ;

; =

=  ;

; =

=  , где

, где  ,

,  и

и  - векторные величины перемещений заготовки в базовых разнесенных точках А, В и С, расположенных на линиях измерений 14, 16 и 35 образованных в пересечениях соответственно сечений 1 и 4, 1 и 6, 3 и 5;

- векторные величины перемещений заготовки в базовых разнесенных точках А, В и С, расположенных на линиях измерений 14, 16 и 35 образованных в пересечениях соответственно сечений 1 и 4, 1 и 6, 3 и 5; ,

,  , . . . ,

, . . . ,  - векторы отклонений положения средней поверхности заготовки от заданного положения, определенных в линиях измерений, образованных пересечением соответствующих поперечных и продольных сечений.

- векторы отклонений положения средней поверхности заготовки от заданного положения, определенных в линиях измерений, образованных пересечением соответствующих поперечных и продольных сечений.

В соответствии с найденными значениями векторов перемещений заготовки в базовых точках А, В и С осуществляют ориентирование заготовки ее перемещением в базовых точках в направлениях уменьшения скалярных величин этих векторов.

Поскольку в результате перемещения заготовки в базовых точках возможны отклонения ее положения от заданного в связи с фактическими отклонениями ее формы и размеров, то измерение отклонения положения профиля заготовки от заданного определение величины ее перемещения и не ориентирование осуществляют повторно до достижения векторами  ,

,  и

и  величин, не превышающих заданной степени точности.

величин, не превышающих заданной степени точности.

В качестве критерия оптимизации использован критерий минимизации максимальных отклонений который заключается в том, что заготовку перемещают в пространстве в ее базовых точках так, что максимальное отклонение ее средней поверхности уменьшаются до некоторой оптимальной величины определяемой конкретной формой заготовки.

Вывод расчетных формул для определения величин перемещения заготовки в базовых точках основывается на решении геометрической задачи, поскольку при ориентировании заготовка не претерпевает формоизменений.

Решение геометрической задачи заключается в следующем.

После определения результирующих векторов отклонений во всех контрольных точках и соответственно положения средней поверхности заготовки необходимо определить величину перемещения средней поверхности в каждой из точек пересечения сечений.

На примере сечения 4 можно показать, что из произвольного положения заготовки относительно эталонной лопатки (см. фиг. 3) оптимизированное положение заготовки достигается перемещением ее точек в такое положение, когда модули оптимально перемещенных векторов  ,

,  и

и  равны, а направление среднего из них (

равны, а направление среднего из них ( ) противоположно крайним (см. фиг. 4). Для упрощения анализа средние поверхности можно представить в виде прямых линий (см. фиг. 5). Основания результирующих векторов располагают на прямой LM, а на вершинах векторов

) противоположно крайним (см. фиг. 4). Для упрощения анализа средние поверхности можно представить в виде прямых линий (см. фиг. 5). Основания результирующих векторов располагают на прямой LM, а на вершинах векторов  ,

,  ,

,  строят вершины треугольника PQR. Из геометрических построений следует, что относительно средней линии треугольника вершины результирующий векторов минимизированы. Следовательно, если среднюю линию этого треугольника совместить с линией LM, соединяющей основания векторов

строят вершины треугольника PQR. Из геометрических построений следует, что относительно средней линии треугольника вершины результирующий векторов минимизированы. Следовательно, если среднюю линию этого треугольника совместить с линией LM, соединяющей основания векторов

и принятой за среднюю линию эталонной лопатки в данном продольном сечении, то выполняется процесс оптимизации векторов

и принятой за среднюю линию эталонной лопатки в данном продольном сечении, то выполняется процесс оптимизации векторов

.

.

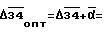

Обозначив векторы, основания которых совпадают с основаниями результирующих векторов, а вершины - с точками пересечений средней линии треугольника с соответствующими линиями измерения, векторами оптимизации (например,  ), можно определить их величину из геометрических построений на фиг. 6. Так как расстояния между линиями измерения 14, 24, 34 значительно превышают значения модулей результирующих векторов Δ14, Δ24, Δ34, то можно принять высоту h треугольника из вершины вектора

), можно определить их величину из геометрических построений на фиг. 6. Так как расстояния между линиями измерения 14, 24, 34 значительно превышают значения модулей результирующих векторов Δ14, Δ24, Δ34, то можно принять высоту h треугольника из вершины вектора  равной отрезку линии измерения 24 между этой вершиной и основанием треугольника. Очевидно, что

равной отрезку линии измерения 24 между этой вершиной и основанием треугольника. Очевидно, что  =

=  +

+ . Аналогично

. Аналогично  =

=  +

+ . Для определения вектора

. Для определения вектора  вычисляют вначале вектор

вычисляют вначале вектор  . Рассматривают геометрическую фигуру, образованную векторами

. Рассматривают геометрическую фигуру, образованную векторами  и

и  и линиями, соединяющими из вершины и основания. Отсюда следует, что

и линиями, соединяющими из вершины и основания. Отсюда следует, что =

=  , а так как:

, а так как:  =

=  , то

, то

α=  и следовательно,

и следовательно, =

=  +

+ =

=  ;

;

.

.

Полученные зависимости выведены из допущения прямолинейности средней линии в выбранном продольном сечении лопатки. В реальных лопатках средняя линия может иметь существенную кривизну. Но, как отмечено выше, процесс оптимизации результирующих векторов завершается при равенстве векторов оптимизации. Независимо от формы средней линии выбранного сечения лопатки при равенстве нулю  и

и  условия оптимизации выполняются всегда.

условия оптимизации выполняются всегда.

Действительно так как

, то

, то  = 3

= 3 +2

+2 . Подставляя в

. Подставляя в

=0. Отсюда

=0. Отсюда  = -

= - ;

; ;

; =

=  .

.

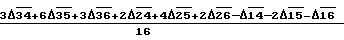

Таким образом, условия оптимизации - равенство модулей оптимально перемещенных векторов и противоположность направления среднего из них - выполняются при перемещении отдельно выбранного сечения и в момент равенства нулю модулей векторов оптимизации. Проводя аналогичные рассуждения для направлений, в которых лежат линии измерения 15, 25, 35 и 16, 26, 26, получают соответствующие значения векторов оптимизации:  ,

,  ,

,  ,

,

;

;

;

;

;

;

.

.

Затем аналогичные действия выполняют в крайних поперечных сечениях. Например, в поперечном сечении, в котором лежат линии измерения 14, 15, 16 тоже строят треугольник, но уже на вершинах векторов оптимизации  ,

,  и

и  и рассчитывают по аналогии векторы окончательной оптимизации:

и рассчитывают по аналогии векторы окончательной оптимизации:  и

и  , обозначив их соответственно

, обозначив их соответственно  и

и

;

; . В поперечном сечении, в котором лежат линии измерения 34, 35, 36, тоже строят треугольник на вершинах векторов оптимизации

. В поперечном сечении, в котором лежат линии измерения 34, 35, 36, тоже строят треугольник на вершинах векторов оптимизации  ,

,  ,

,  и рассчитывают вектор окончательной оптимизации

и рассчитывают вектор окончательной оптимизации =

=

=

=  -

- , где индекс 3 характеризует принадлежность вектора

, где индекс 3 характеризует принадлежность вектора  третьему поперечному сечению пера лопатки,

третьему поперечному сечению пера лопатки,

α3=  . Отсюда

. Отсюда .

.

Полученные значения векторов окончательной оптимизации используют для выполнения перемещения заготовки так, чтобы контрольные точки, лежащие на линии измерения 14, переместились на величину  контрольные точки, лежащие на линии измерения 16, переместились на величину

контрольные точки, лежащие на линии измерения 16, переместились на величину  , а точка на линии измерения 35 - соответственно на величину

, а точка на линии измерения 35 - соответственно на величину  .

.

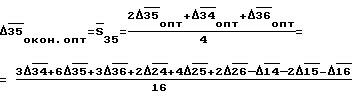

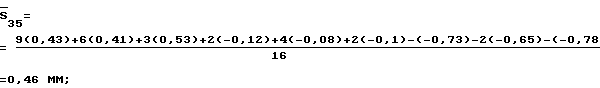

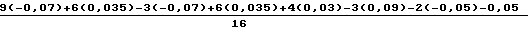

П р и м е р. В результате замера заготовки детали в ее контрольных точках получения значения результирующих векторов  ,

,  , . . . ,

, . . . ,  , которые сведены в табл. 1. Отрицательные значения векторов соответствуют их направлению в сторону корыта лопатки, а положительные - в сторону спинки.

, которые сведены в табл. 1. Отрицательные значения векторов соответствуют их направлению в сторону корыта лопатки, а положительные - в сторону спинки.

Подставив эти значения в формулы для определения векторов  ,

,  ,

,  , получают соответствующие перемещения контрольных точек на линиях измерения 14, 16, 35.

, получают соответствующие перемещения контрольных точек на линиях измерения 14, 16, 35.

;

;

;

;

.

.

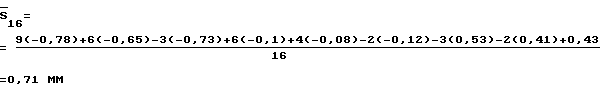

Выполняя перемещения контрольных точек заготовки, лежащих на линиях измерения 14, 16, 35, на величины, соответственно равные  ,

,  ,

,  , оптимизируют положение заготовки. По схеме, изображенной на фиг. 2, можно проследить процесс оптимизации положения заготовки. Так, точку на линии 14 необходимо переместить на величину 0,66 мм вверх, точку на линии 16 - на величину 0,71 мм вверх. Исходя из этого, точка на линии 15 переместится тоже вверх на величину (0,66+0,71)/ 2 = 0,685 мм, так как она является средней линией трапеции. Точка на линии 34 переместится на величину 0,02 мм вниз при перемещениях

, оптимизируют положение заготовки. По схеме, изображенной на фиг. 2, можно проследить процесс оптимизации положения заготовки. Так, точку на линии 14 необходимо переместить на величину 0,66 мм вверх, точку на линии 16 - на величину 0,71 мм вверх. Исходя из этого, точка на линии 15 переместится тоже вверх на величину (0,66+0,71)/ 2 = 0,685 мм, так как она является средней линией трапеции. Точка на линии 34 переместится на величину 0,02 мм вниз при перемещениях  ,

,  и закрутке заготовки вследствие этих перемещений, а также на величину 0,46 мм вниз при перемещении

и закрутке заготовки вследствие этих перемещений, а также на величину 0,46 мм вниз при перемещении  - итого в сумме на 0,48 мм вниз. Аналогично рассуждая, точка на линии 36 переместится на величину 0,44 мм вниз. Точка на линии 24 перемещается на величину (0,66+0,48)/ 2 = 0,09 мм вверх. Аналогично точка на линии 25 переместится на величину (0/685+0/45)/ 2 = 0,11 мм вверх, а точка на линии 26 соответственно на величину (0,71+0,44)/ 2 = 0,135 мм вверх.

- итого в сумме на 0,48 мм вниз. Аналогично рассуждая, точка на линии 36 переместится на величину 0,44 мм вниз. Точка на линии 24 перемещается на величину (0,66+0,48)/ 2 = 0,09 мм вверх. Аналогично точка на линии 25 переместится на величину (0/685+0/45)/ 2 = 0,11 мм вверх, а точка на линии 26 соответственно на величину (0,71+0,44)/ 2 = 0,135 мм вверх.

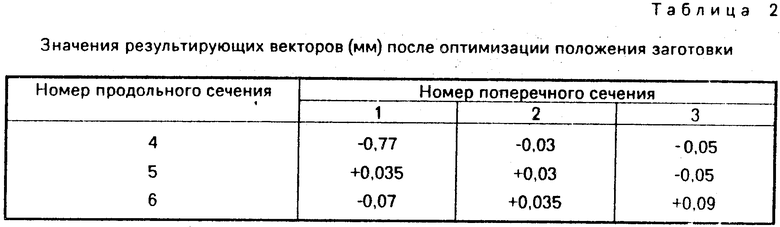

Таким образом, суммируя исходные результирующие отклонения, отображенные в табл. 1 с полученными значениями перемещения соответствующих точек, вычисляют новые значения результирующих векторов после оптимального перемещения заготовки по изобретению. Результаты суммирования сведены в табл. 2.

После этого проверяют подстановкой новых значений результирующих векторов из табл. 2 величины перемещений векторов  ,

,  ,

,  . При этом полученные значения определяют с точкой 0,01 мм, так как первоначальные значения результирующих векторов также определяли с такой же степенью точности.

. При этом полученные значения определяют с точкой 0,01 мм, так как первоначальные значения результирующих векторов также определяли с такой же степенью точности.

;

; =

=  = 0;

= 0;  = 0. Видно, что если по исходным, дополнительно вычисленным результирующим векторам отклонений, вычислить величины перемещений

= 0. Видно, что если по исходным, дополнительно вычисленным результирующим векторам отклонений, вычислить величины перемещений  ,

,  ,

,  соответствующих базовых точек и переместить их на эти величины, то в новом оптимизированном положении заготовки результирующие векторы отклонений контрольных точек принимают такие значения, при которых выражения

соответствующих базовых точек и переместить их на эти величины, то в новом оптимизированном положении заготовки результирующие векторы отклонений контрольных точек принимают такие значения, при которых выражения  ,

,  ,

,  принимают нулевые значения.

принимают нулевые значения.

В связи с тем, что при установке реальной заготовки в измерительную позицию линии измерения могут существенно отклоняться от нормали к ее средней поверхности, что увеличит погрешности измерений и, следовательно, вычислений, после каждого перемещения повторяют обмеры профиля заготовки, вычисления результирующих векторов, их оптимизацию и перемещения заготовки по новым значениям векторов  ,

,  ,

,  до достижения ими величин, равных заданной степени точности или нулю.

до достижения ими величин, равных заданной степени точности или нулю.

Изобретение может быть реализовано в устройствах для равномерного распределения припусков заготовок или иного ориентирования деталей, обеспечивающих возможность перемещения трех базовых точек, расположенных соответственно в зонах линий измерения 14, 16, 35, по управляющим сигналам векторов  ,

,  ,

,  .

.

Изобретение обеспечивает снижение трудоемкости ориентирования заготовки для оптимизации распределения припусков на ее обработку путем упрощения расчетов величин ее перемещения в базовых точках благодаря тому, что отклонение положения заготовки от заданного определяют по отклонению положения ее средней поверхности от аналогичной поверхности эталонной лопатки, а направление и величину перемещения заготовки определяют по упрощенным расчетным формулам. (56) Пронина М. А. и др. Оптимизация положения заготовки лопатки при механической обработке. - Авиационная промышленность, 1988, N 1, с. 13-14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОРИЕНТАЦИИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1969 |

|

SU241938A1 |

| Устройство для распределения припуска на заготовке лопатки | 1976 |

|

SU655498A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| Способ обработки лопаток блиска газотурбинного двигателя | 2018 |

|

RU2689476C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261782C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2422257C2 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| Способ размерной электрохимической обработки нежестких деталей | 1986 |

|

SU1430198A1 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

Использование: для оптимизации положения заготовок при их обработке. Предварительно на пере заготовки лопатки (ЗЛ) образуют контрольные точки (КТ) в местах пересечений трех поперечных 1, 2 и 3 и трех продольных 4, 5 и 6 сечений с поверхностями спинки 7 и корыта 8 пера. Обмеренную эталонную лопатку базируют на базовых точках (БТ) А, В и С. По тем же КТ настраивают измерительные каналы, формирующие информацию о положении соответствующих КТ и определяющие заданное положение эталонной лопатки. На эти же БТ А, В и С устанавливают ЗЛ и измеряют отклонение ее положения от заданного. Определение отклонения положения ЗЛ от заданного осуществляют в каждой паре КТ по средней поверхности, равноудаленной от поверхностей спинки 7 и корыта 8 ее пера. Затем векторно определяют величины перемещений ЗЛ в БТ А, В и С по расчетным формулам и осуществляют ее ориентирование соответствующим перемещением в этих БТ. Изобретение обеспечивает снижение трудоемкости ориентирования ЗЛ для оптимизации распределения припусков на ее обработку путем упрощения расчетов величин ее перемещения в БТ благодаря тому, что отклонение положения ЗЛ от заданного определяют по отклонению положения ее средней поверхности от аналогичной поверхности эталонной лопатки. Направление и величину перемещения ЗЛ определяют по упрощенным расчетным формулам. 1 з. п. ф-лы, 6 ил.

=

=  ;

; =

=  ;

; =

=  ,

,

где  ,

,  и

и  - векторные величины перемещений заготовки в базовых разнесенных точках, расположенных на линиях измерений 14, 16 и 35, образованных в пересечениях соответственно сечений 1 и 4, 1 и 6, 3 и 5;

- векторные величины перемещений заготовки в базовых разнесенных точках, расположенных на линиях измерений 14, 16 и 35, образованных в пересечениях соответственно сечений 1 и 4, 1 и 6, 3 и 5; ,

,  , . . . ,

, . . . ,  - векторы отклонений положения средней поверхности заготовки от заданного положения в контрольных точках, образованных в местах пересечения соответствующих поперечных и продольных сечений.

- векторы отклонений положения средней поверхности заготовки от заданного положения в контрольных точках, образованных в местах пересечения соответствующих поперечных и продольных сечений.

Авторы

Даты

1994-03-30—Публикация

1988-07-25—Подача