Изобретение относится к автоматизации дробилок и может быть использовано в рудоподготовительных обогатительных фабриках на горно-обогатительных комбинатах черной и цветной металлургии.

Цель изобретения - повышение точности контроля.

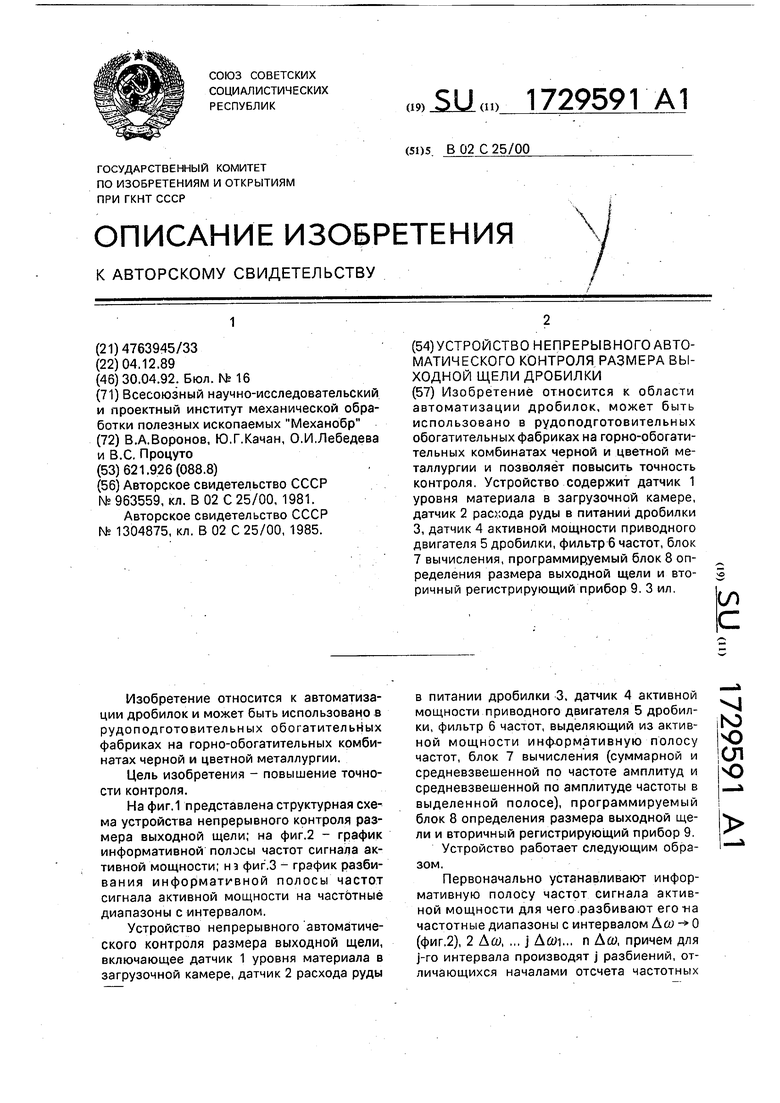

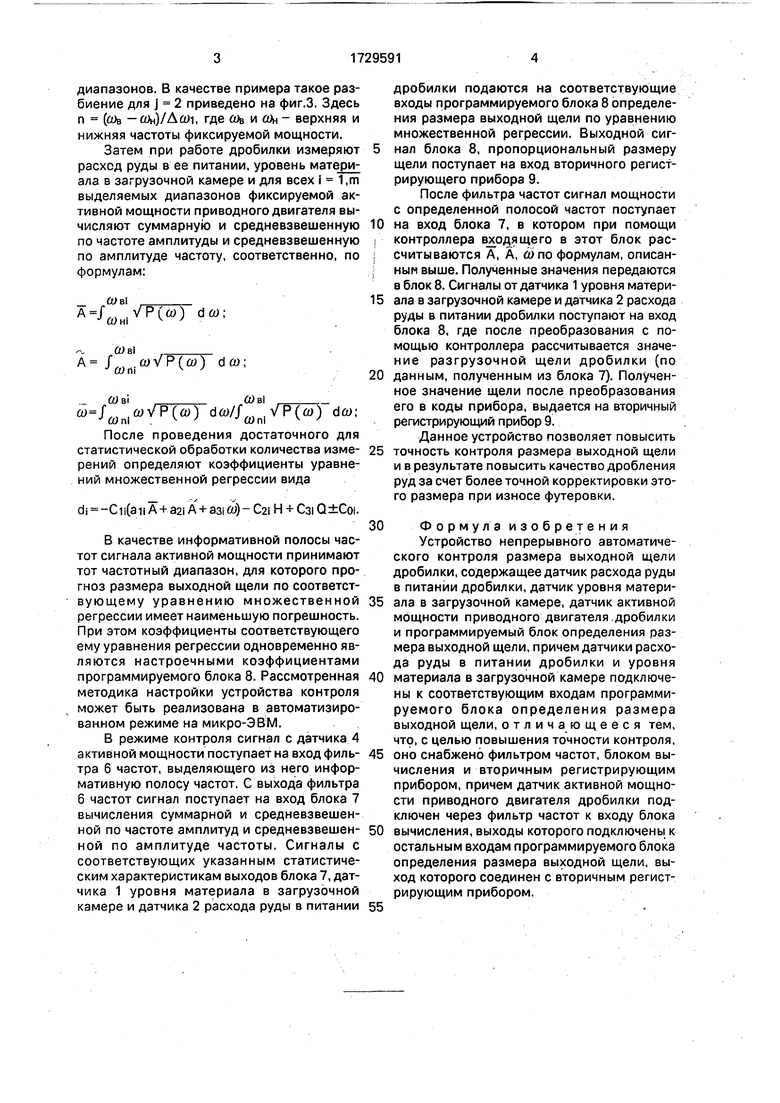

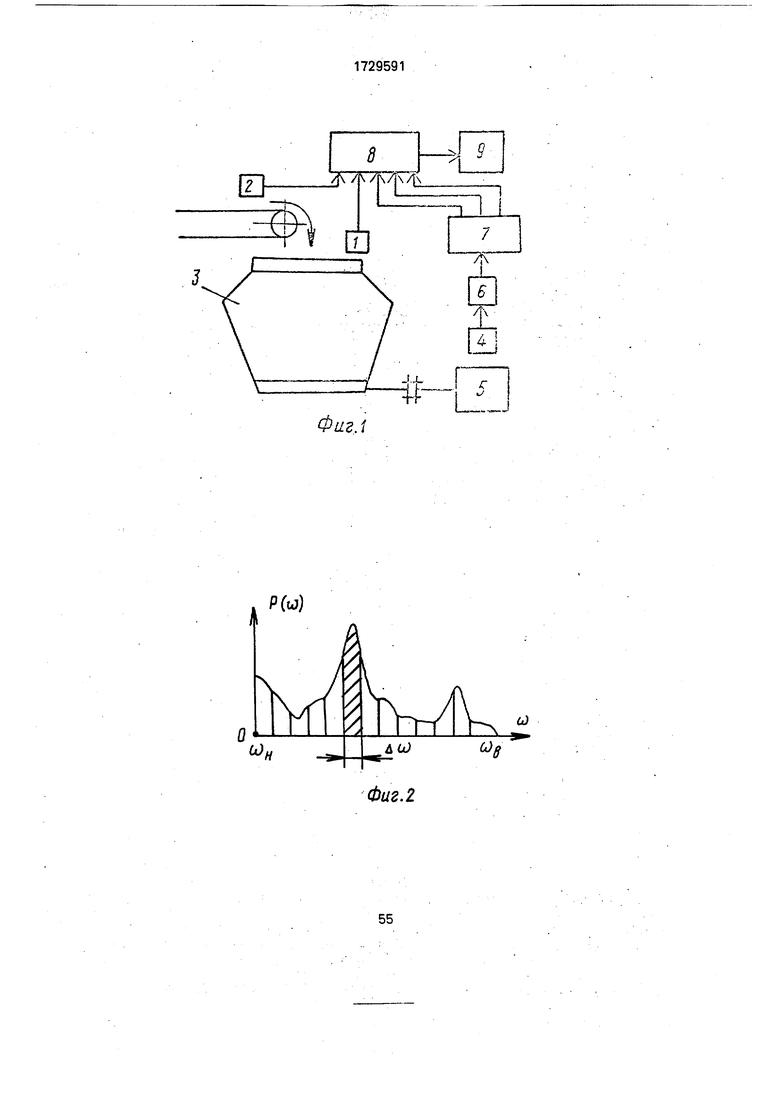

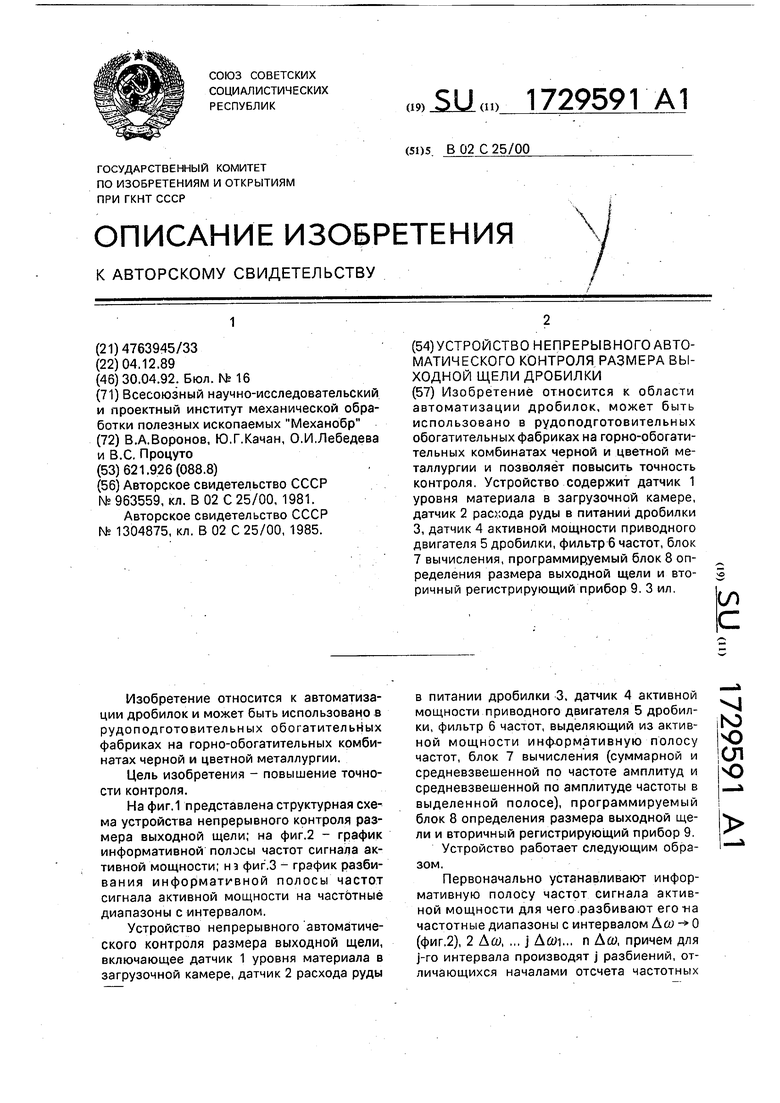

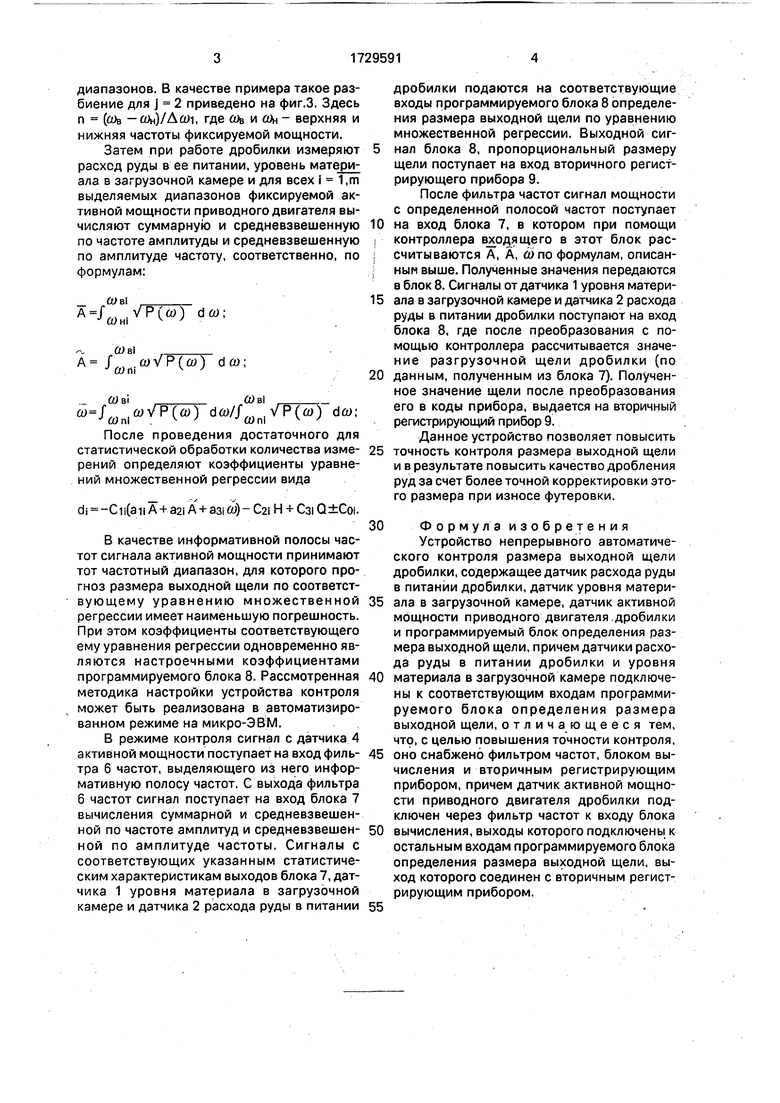

На фиг.1 представлена структурная схема устройства непрерывного контроля размера выходной щели; на фиг.2 - график информативной полосы частот сигнала активной мощности; н а фиг .З - график разби- вания информативной полосы частот сигнала активной мощности на частотные диапазоны с интервалом.

Устройство непрерывного автоматического контроля размера выходной щели, включающее датчик 1 уровня материала в загрузочной камере, датчик 2 расхода руды

в питании дробилки 3, датчик 4 активной мощности приводного двигателя 5 дробилки, фильтр 6 частот, выделяющий из активной мощности информативную полосу частот, блок 7 вычисления (суммарной и средневзвешенной по частоте амплитуд и средневзвешенной по амплитуде частоты в выделенной полосе), программируемый блок 8 определения размера выходной щели и вторичный регистрирующий прибор 9.

Устройство работает следующим образом.

Первоначально устанавливают информативную полосу частот сигнала активной мощности для чего-разбивают его -на частотные диапазоны с интервалом Дш - О (фиг.2), 2 Дод .,, j ДйЛ... п Дй, причем для j-ro интервала производят j разбиений, отличающихся началами отсчета частотных

ч

|Ю Ю

ел

Ю

диапазонов. В качестве примера такое разбиение для j 2 приведено на фиг.З. Здесь п (% - )/Дйл, где и со - верхняя и нижняя частоты фиксируемой мощности.

Затем при работе дробилки измеряют расход руды в ее питании, уровень матери- ала в загрузочной камере и для всех i 1,m выделяемых диапазонов фиксируемой активной мощности приводного двигателя вычисляют суммарную и средневзвешенную по частоте амплитуды и средневзвешенную по амплитуде частоту, соответственно, по формулам:

сов

(О

Ш-/РО) d«;

JU)riiч

Wei ,ft)Bi

w niWva4 duV/Wn|/F()

После проведения достаточного для статистической обработки количества изме- рений определяют коэффициенты уравнений множественной регрессии вида

di -Cii(aiiA + a2iA + a3iffii)-C2iH + C3iQ±Coi.

В качестве информативной полосы частот сигнала активной мощности принимают тот частотный диапазон, для которого прогноз размера выходной щели по соответствующему уравнению множественной регрессии имеет наименьшую погрешность. При этом коэффициенты соответствующего ему уравнения регрессии одновременно яв- ляются настроечными коэффициентами программируемого блока 8. Рассмотренная методика настройки устройства контроля может быть реализована в автоматизированном режиме на микро-ЭВМ.

В режиме контроля сигнал с датчика 4 активной мощности поступает на вход филь- тра 6 частот, выделяющего из него информативную полосу частот. С выхода фильтра 6 частот сигнал поступает на вход блока 7 вычисления суммарной и средневзвешенной по частоте амплитуд и средневзвешен- ной по амплитуде частоты. Сигналы с соответствующих указанным статистическим характеристикам выходов блока 7, датчика 1 уровня материала в загрузочной камере и датчика 2 расхода руды в питании

5 10 i j j

15

0

5

0

5 0

5 0 5

дробилки подаются на соответствующие входы программируемого блока 8 определения размера выходной щели по уравнению множественной регрессии. Выходной сигнал блока 8, пропорциональный размеру щели поступает на вход вторичного регистрирующего прибора 9.

После фильтра частот сигнал мощности с определенной полосой частот поступает на вход блока 7, в котором при помощи контроллера вводящего в этот блок рассчитываются А, А, со по формулам, описанным выше. Полученные значения передаются в блок 8. Сигналы отдатчика 1 уровня материала в загрузочной камере и датчика 2 расхода руды в питании дробилки поступают на вход блока 8, где после преобразования с помощью контроллера рассчитывается значение разгрузочной щели дробилки (по данным, полученным из блока 7). Полученное значение щели после преобразования его в коды прибора, выдается на вторичный регистрирующий прибор 9.

Данное устройство позволяет повысить точность контроля размера выходной щели и в результате повысить качество дробления руд за счет более точной корректировки этого размера при износе футеровки.

Формула изобретения Устройство непрерывного автоматического контроля размера выходной щели дробилки, содержащее датчик расхода руды в питании дробилки, датчик уровня материала в загрузочной камере, датчик активной мощности приводного двигателя .дробилки и программируемый блок определения размера выходной щели, причем датчики расхода руды в питании дробилки и уровня материала в загрузочной камере подключены к соответствующим входам программируемого блока определения размера выходной щели, отличающееся тем, что, с целью повышения точности контроля, оно снабжено фильтром частот, блоком вычисления и вторичным регистрирующим прибором, причем датчик активной мощности приводного двигателя дробилки подключен через фильтр частот к входу блока вычисления, выходы которого подключены к остальным входам программируемого блока определения размера выходной щели, выход которого соединен с вторичным регистрирующим прибором.

НИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного автоматического контроля размера выходной щели дробилки и устройство для его осуществления | 1985 |

|

SU1304875A1 |

| Способ автоматического регулирования размера разгрузочной щели дробилки и устройство для его осуществления | 1989 |

|

SU1643086A1 |

| Система автоматического контроля размера разгрузочной щели дробилки | 1987 |

|

SU1454502A1 |

| Система управления дробилкой | 1990 |

|

SU1771814A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| Система автоматического контроля крепости исходного материала конусной дробилки | 1987 |

|

SU1512661A1 |

| Устройство управления автоматической загрузкой дробилок | 1983 |

|

SU1128981A1 |

| Система автоматического контроля крупности исходного материала конусной дробилки | 1987 |

|

SU1512660A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1997 |

|

RU2145521C1 |

| Устройство контроля крупности дробленой руды | 1990 |

|

SU1793333A1 |

Изобретение относится к области автоматизации дробилок, может быть использовано в рудоподготовительных обогатительных фабриках на горно-обогатительных комбинатах черной и цветной металлургии и позволяет повысить точность контроля. Устройство содержит датчик 1 уровня материала в загрузочной камере, датчик 2 расхода руды в питаний дробилки 3, датчик 4 активной мощности приводного двигателя 5 дробилки, фильтр 6 частот, блок 7 вычисления, программируемый блок 8 определения размера выходной щели и вторичный регистрирующий прибор 9. 3 ил. ел С

.2

Фиг.З

| Устройство для контроля разгрузочной щели дробилки | 1981 |

|

SU963559A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывного автоматического контроля размера выходной щели дробилки и устройство для его осуществления | 1985 |

|

SU1304875A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-30—Публикация

1989-12-04—Подача