где Су, С Cj - постоянные козфф1 1Ц11М1ТЫ.

ro рамличш м : жду гt.)rи iiMeHHn

2

X. и , , a также . ч; и ...., не

зйачимо, т.е. процесс на этих интервалах можно считать стационарным. Здесь t, F - постоянные величины из таблиц распределений Стьюдент и Фишера соответственно.

Цля определения KO3(}K})HiflieHTOB выражения (1) необходимо многократное одновременное измерение размера щели d, мощности N, расхода Q и уровня Н. Измерение N и Q не вызывае принципиальных трудностей. Прямое же измерение величины щели, например с использованием свинцовой болванки, требует прерьгаания питания дробилки. Поэтому число таких измерений необходимо свести к минимуму. Для этой цели в способе измеряют значения d в начале и конце интервала стационарности, которые обозначим d и d,. Остальные значения d, d, ..., d. доопределяют путем интерполяции по формуле

. ..I.|L(,

где п - число одновременных определений параметров на интервале стационарности.

Тем самым достигается повьппение экспрессности, так как отпадает необходимость в многократных ручных замерах размера щели, а необходимое для корректировки градуировочной зависимости число измерений щели получается путем интерполяции. Применение ее оправдано еще и тем, что для построения регрессии важно вьщеление тенденции изменения параметров. Па- |5аметр d с большой вероятностью имее тенденцию к увеличению, которое обнаруживается по двум крайним ручным

з&мерам..

Результаты определения параметров формируются в матрицу исходных данных, строки которой соответствуют номерам замеров, а столбцы - параметрам d, N, Q, Ц.

Матрица имеет вид

элементам матрицы находят зна- С„. С,, Со, С, как коэффициен о t

54502

т

10

т

.

оа-ты линейной регрессии, а также средние значения и дисперсии параметров N, Q и Н с использованием формул

(2)и (3).

На каждом шаге измерения определяют средние и дисперсии мощности, расхода и уровня по формулам (2) и

(3)с использованием-соответствующих элементов матрицы исходных данных, проверяют стационарность процесса путем сравнения полученньк средних

и дисперсий со средними и дисперсиями в момент предшествующего проявле- 15 ния нестационарности (в начале дан- ног о., интервала стационарности) по неравенствам (4) и (5), При нарушении стационарности производят ручной замер размера щели, интерполируют по 2Q формуле (6) между последним предпоследним замерами щели, а по результатам интерполяции доопределяют матри- .- цу исходньк данных. По ней находят

новые значения коэффициентов форму- 25 лы (1) как коэффициентов линейной регрессии. . Система работает следующим образом.

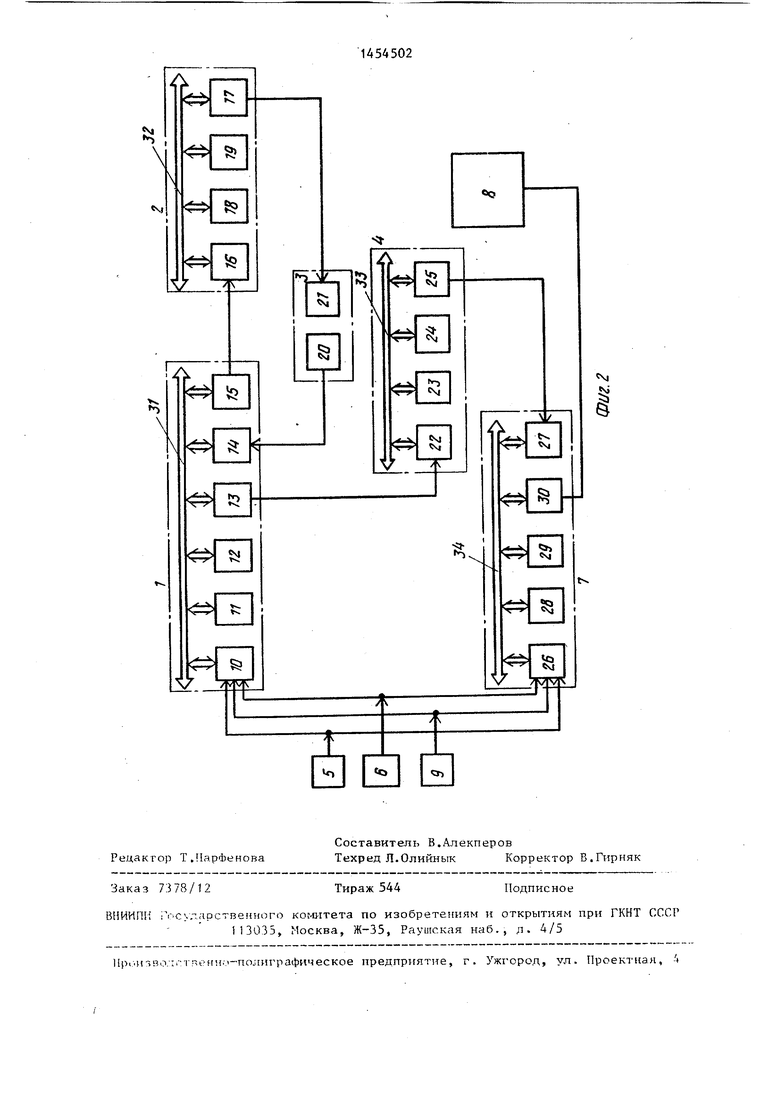

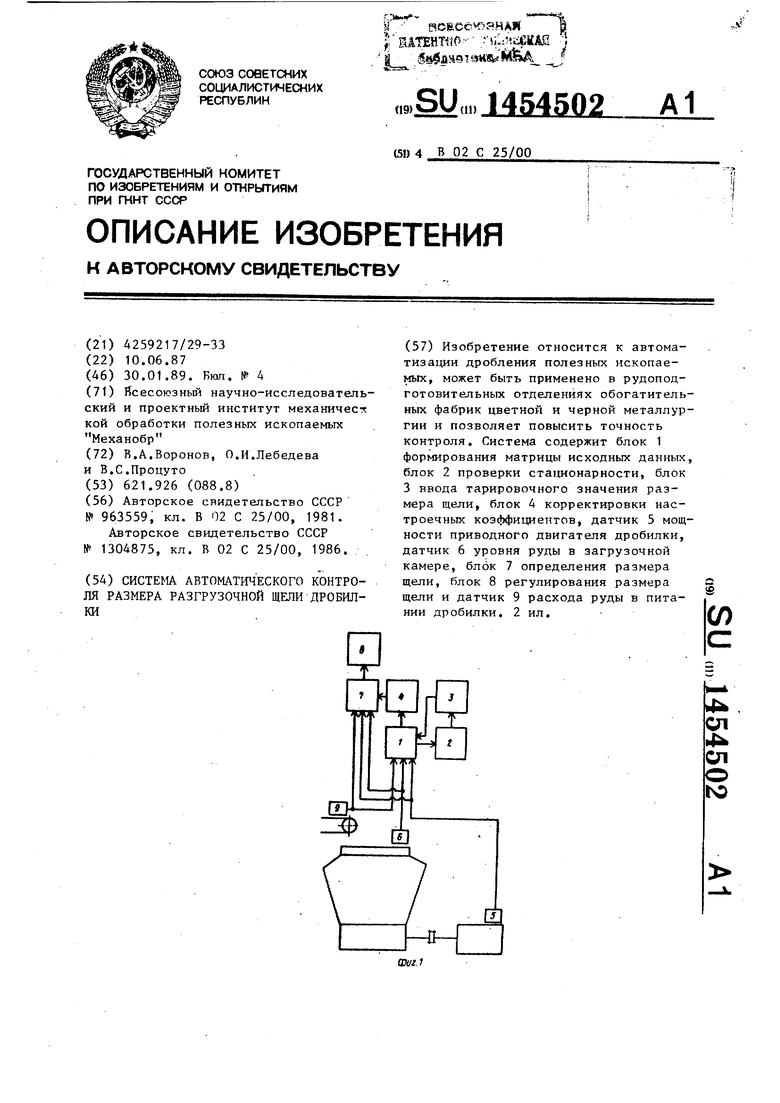

Сигналы от датчиков мощности 5, уровня руды 6 и расхода руды в питании 9 поступают на вход блока 1 (фиг.1), в котором на каждом шаге контроля формируется набор текущих значений параметров N, Н, Q и фиксируется в памяти в виде очередной строки матрицы исходных данных при помощи микропроцессора 11 и элемента 12 оперативной памяти (фиг.2). Все накопленные к текущему моменту строки матрицы передаются в блок 2, где микропроцессоры 19 (фиг.2) рассчитывают средние и дисперсии указанных параметров и попарно сравнивают с соответствующими средними или диспер- 4g сиями предыдущего периода стационар- |ности. При значимости различия хотя бы одной из сравниваемых пар блок 2 вызывает запуск блока 3. Последний выдает сообщение оператору-технологу через блок 29 сигнализации о необходимости контрольного ручного замера щели и через элемент 20 ручного ввода оператор-технолог вводит результат контрольного замера. Этот результат из блока 3 поступает в блок 1, в котором по интерполяционной формуле определяются промежуточные значения размера щели и заполня.ется матрица исходных данных, чем исключается не30

35

40

50

55

обходимость многократных ручных замеров. За счет этого сокращается время кор{ ектировки градуировочной

зависимости, а следовательно, по- вьшается экспрессность контроля при нарушениях стационарности.

Содержимое окончательно сформиро; ванной таким образом матрицы поступаПроизводительность дробилки при э повьшается на 7-8%.

Формул

изобретен

Система автоматического контро размера разгрузочной щели дробилк содержащая датчик активной мощнос приводного двигателя дробилки, да

ет в блок 4. По нему микропроцессором ю уровня руды в загрузочной камере.

29 (фиг.2) рассчитываются коэффициенты градуировочной зависимости и затем передаются в блок 7 определения размера щели.

Система обеспечивает высокую точность, так как она предусматривает корректировку тарировочной зависимости, изменяющейся (дрейфующей) из-за нестационарности процессов в дробилке. Система автоматически выявляет нестационарность и обеспечивает возможность построения тарировочной зависимости всего по двум (вместо 30-40) ручным замерам щели в начальной и конечной точках участка стадаонарности. промежуточные значения размера щели, |необходимые для надежного определе- |ния тарировочной зависимости, дооп- Ьеделяются путем линейной интерполяции по времени.

I Применение предлагаемой системы |10зволяет повысить точность контроля размера щели, обеспечивающую повыше- Иие качества дробления руд за счет Своевременной корректировки размера Ьри износе футеровки, и сократить |1отери производительности на перестройку градуировочной зависимости.

датчик расхода руды и блок опреде ния размера щели, отличающаяся тем, что, с целью повы |ния точности контроля, она снабже 15 блоком формирования матрицы исход данных, анализатором стационарнос блоком ввода тарировочного значен размера щели и блоком корректиров настроечных коэффициентов, причем 20 первый выход блока формирования м рицы исходных данных подключен че анализатор стационарности к входу блока ввода тарировочного значени размера щели, выход которого соеди 25 с первым входом блока формирования матрицы исходных данных, второй выход которого подключен через бло корректировки настроечных коэффици тов к первому входу блока определе 30 ния размера щели, а датчики активн мощности приводного двигателя дроб ки уровня руды в загрузочной камер и расхода руды подключены к втором третьему и четвертому входам блока 2g определения размера щели и к второ му, третьему и четвертому входам блока формирования матрицы исходны данных.

Производительность дробилки при этом повьшается на 7-8%.

Формул

изобретения

Система автоматического контроля размера разгрузочной щели дробилки, содержащая датчик активной мощности приводного двигателя дробилки, датчик

уровня руды в загрузочной камере.

ю уровня руды в загрузочной камере.

датчик расхода руды и блок определения размера щели, отличающаяся тем, что, с целью повыше- |ния точности контроля, она снабжена 15 блоком формирования матрицы исходных данных, анализатором стационарности, блоком ввода тарировочного значения размера щели и блоком корректировки настроечных коэффициентов, причем 20 первый выход блока формирования матрицы исходных данных подключен через анализатор стационарности к входу блока ввода тарировочного значения размера щели, выход которого соедине 25 с первым входом блока формирования матрицы исходных данных, второй выход которого подключен через блок корректировки настроечных коэффициентов к первому входу блока определе- 30 ния размера щели, а датчики активной мощности приводного двигателя дробилки уровня руды в загрузочной камере и расхода руды подключены к второму, третьему и четвертому входам блока 2g определения размера щели и к второму, третьему и четвертому входам блока формирования матрицы исходных данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство непрерывного автоматического контроля размера выходной щели дробилки | 1989 |

|

SU1729591A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| Способ непрерывного автоматического контроля размера выходной щели дробилки и устройство для его осуществления | 1985 |

|

SU1304875A1 |

| Способ автоматического регулирования размера разгрузочной щели дробилки и устройство для его осуществления | 1989 |

|

SU1643086A1 |

| Система управления дробилкой | 1990 |

|

SU1771814A1 |

| Система управления дробилкой | 1987 |

|

SU1595567A1 |

| Система стабилизации грансостава материала для группы параллельно работающих дробилок | 1986 |

|

SU1416180A1 |

| Способ управления многостадийным процессом дробления | 1980 |

|

SU912281A1 |

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПАРАМЕТРАМИ КОНУСНОЙ ДРОБИЛКИ | 2007 |

|

RU2337756C1 |

Изобретение относится к автоматизации дробления полезных ископаемых, может быть применено в рудопод- готовительных отделениях обогатительных фабрик цветной и черной металлургии и позволяет повысить точность контроля. Система содержит блок 1 формирования матрицы исходных данных, блок 2 проверки стационарности, блок 3 ввода тарировочного значения размера щели, блок 4 корректировки настроечных коэффициентов, датчик 5 мощности приводного двигателя дробилки, датчик 6 уровня руды в загрузочной камере, блок 7 определения размера щели, блок 8 регулирования размера щели и датчик 9 расхода руды в питании дробилки. 2 ил. $ сл

| Устройство для контроля разгрузочной щели дробилки | 1981 |

|

SU963559A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывного автоматического контроля размера выходной щели дробилки и устройство для его осуществления | 1985 |

|

SU1304875A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-01-30—Публикация

1987-06-10—Подача