Изобретение относится к кузнечно-прессо- вому оборудованию, в частности к станкам для гибки обкаткой деталей из профилей.

Целью изобретения является повышение качества, производительности и экономии металла.

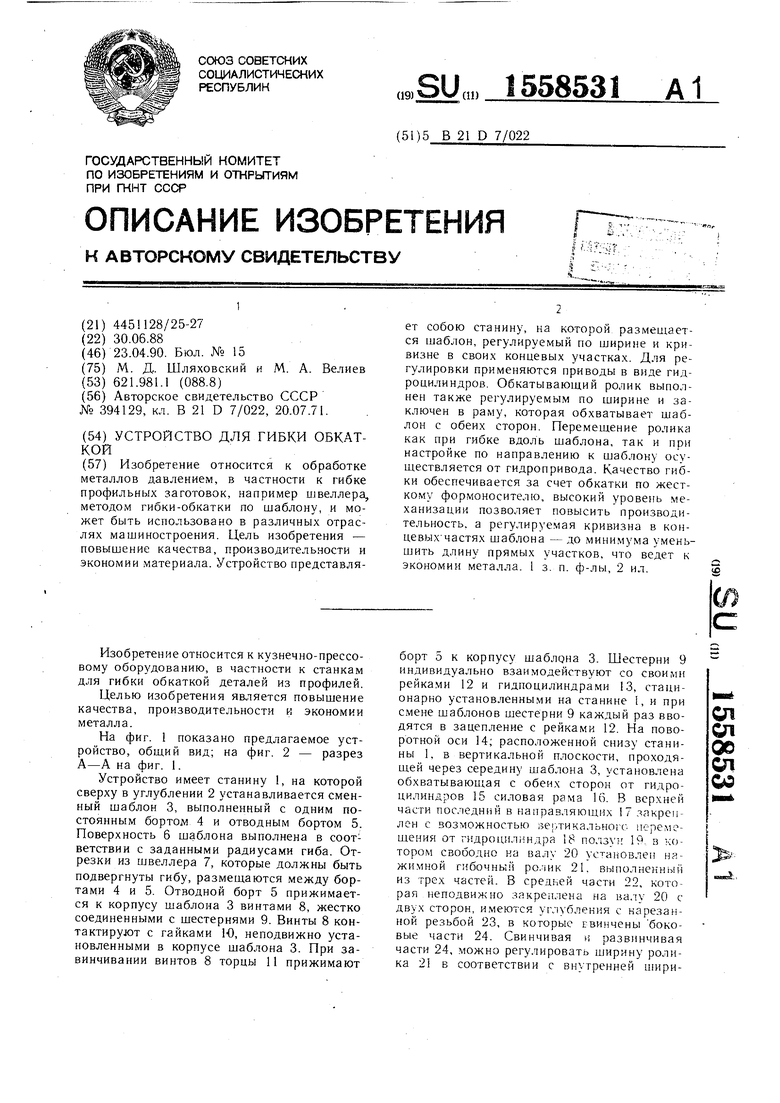

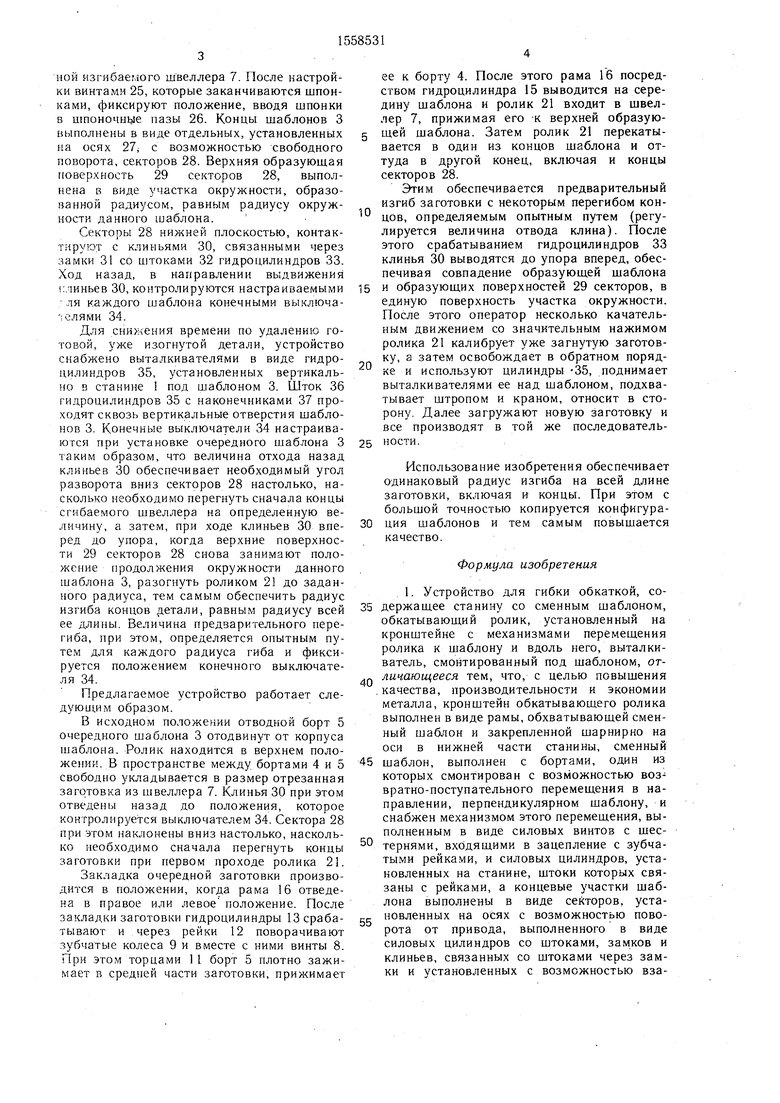

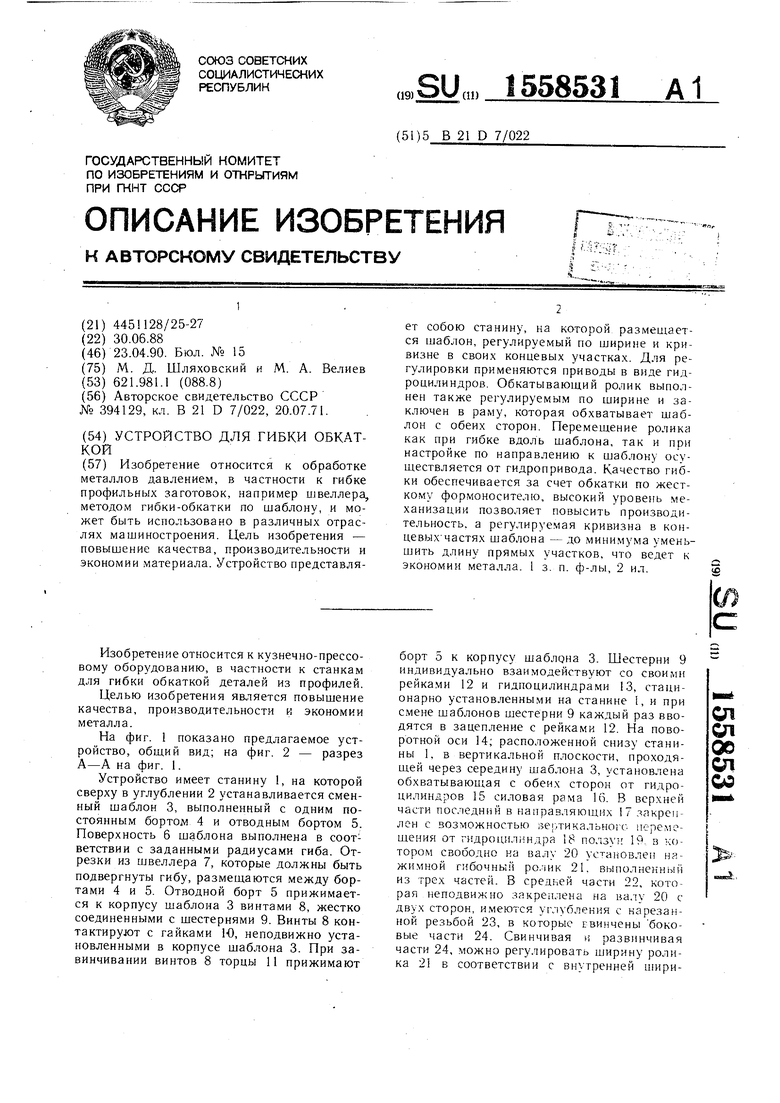

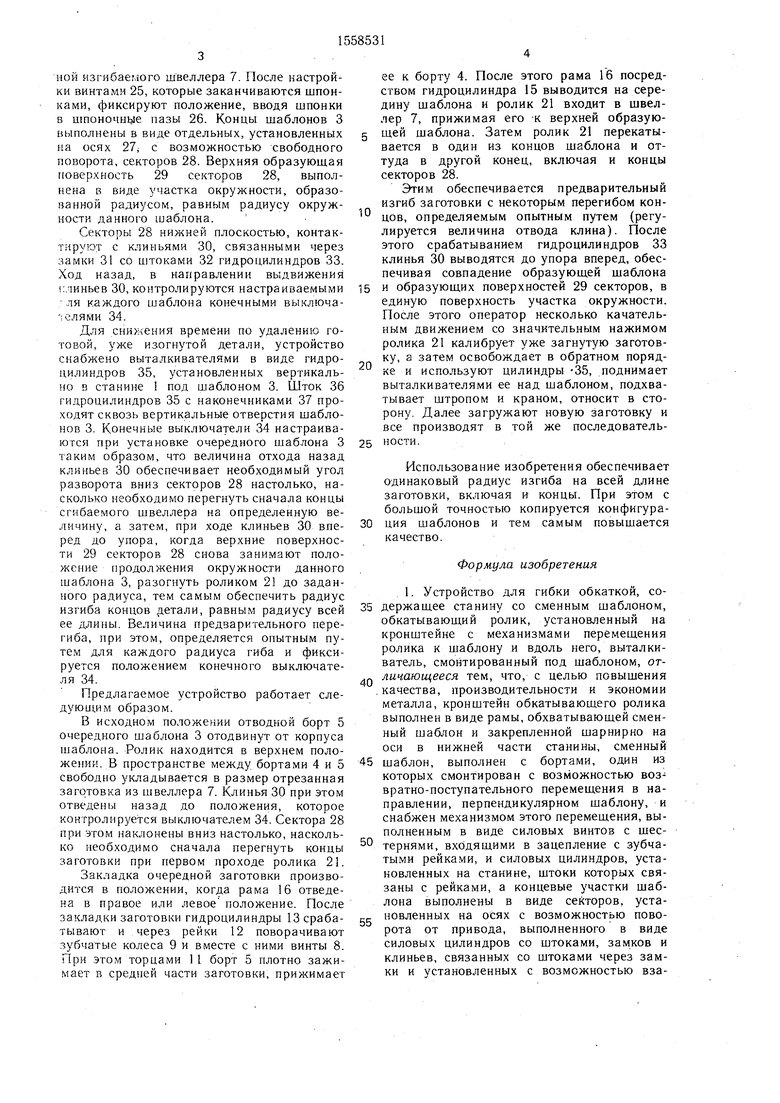

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство имеет станину 1, на которой сверху в углублении 2 устанавливается сменный шаблон 3, выполненный с одним постоянным бортом 4 и отводным бортом 5. Поверхность 6 шаблона выполнена в соот1 ветствии с заданными радиусами гиба. Отрезки из швеллера 7, которые должны быть подвергнуты гибу, размещаются между бортами 4 и 5. Отводной борт 5 прижимается к корпусу шаблона 3 винтами 8, жестко соединенными с шестернями 9. Винты 8 контактируют с гайками 10, неподвижно установленными в корпусе шаблона 3. При завинчивании винтов 8 торцы 11 прижимают

борт 5 к корпусу шаблона 3. Шестерни 9 индивидуально взаимодействуют со своими рейками 12 и гидпоцилиндрами 13, стационарно установленными на станине 1, и при смене шаблонов шестерни 9 каждый раз вводятся в зацепление с рейками 12. На поворотной оси 14; расположенной снизу станины 1, в вертикальной плоскости, проходящей через середину шаблона 3, установлена обхватывающая с обеих сторон от гидроцилиндров 15 силовая рама 16. В верхней части последний в направляющих 17 закреплен с возможностью вертикально с перемещения от гидроци. шндра 18 ползун 19 в котором свободно на валу 20 установлен нажимной гибочный ролик 21. выполненный из грех частей. В средней части 22, которая неподвижно закреплена на валу 20 с двч.х сторон, имеются углубления с нарезанной резьбой 23, в которые свинчены боковые части 24. Свинчивая и развинчивая части 24, можно регулировать ширину ролика 21 в соответствии с внутренней ширисл

СЛ

оо ел

СО

«,

ной изгибаемого швеллера 7. После настройки винтами 25, которые заканчиваются шпонками, фиксируют положение, вводя шпонки в шпоночнуе пазы 26. Концы шаблонов 3 выполнены в виде отдельных, установленных на осях 27, с возможностью свободного поворота, секторов 28. Верхняя образующая поверхность 29 секторов 28, выполнена в виде участка окружности, образованной радиусом, равным радиусу окружности данного шаблона.

Секторы 28 нижней плоскостью, контактируют с клиньями 30, связанными через замки 31 со штоками 32 гидроцилиндров 33. Ход назад, в направлении выдвижения стиньев 30, контролируются настраиваемыми ля каждого шаблона конечными выключа- - елями 34.

Для снихения времени по удалению готовой, уже изогнутой детали, устройство снабжено выталкивателями в виде гидроцилиндров 35, установленных вертикально s станине i под шаблоном 3. Шток 36 гидроцилиндров 35 с наконечниками 37 проходят сквозь вертикальные отверстия шаблонов 3. Конечные выключатели 34 настраиваются при установке очередного шаблона 3 таким образом, что величина отхода назад клиньев 30 обеспечивает необходимый угол разворота вниз секторов 28 настолько, насколько необходимо перегнуть сначала концы сгибаемого швеллера на определенную величину, а затем, при ходе клиньев 30 вперед до упора, когда верхние поверхности 29 секторов 28 снова занимают положение продолжения окружности данного шаблона 3, разогнуть роликом 21 до заданного радиуса, тем самым обеспечить радиус изгиба концов детали, равным радиусу всей ее длины. Величина предварительного перегиба, при этом, определяется опытным путем для каждого радиуса гиба и фиксируется положением конечного выключателя 34.

Предлагаемое устройство работает следующим образом.

В исходном положении отводной борт 5 очередного шаблона 3 отодвинут от корпуса шаблона. Ролик находится в верхнем положении. В пространстве между бортами 4 и 5 свободно укладывается в размер отрезанная заготовка из швеллера 7. Клинья 30 при этом отведены назад до положения, которое контролируется выключателем 34. Сектора 28 при этом наклонены вниз настолько, насколько необходимо сначала перегнуть концы заготовки при первом проходе ролика 21.

Закладка очередной заготовки производится в положении, когда рама 16 отведена в правое или левое положение. После закладки заготовки гидроцилиндры 13 срабатывают и через рейки 12 поворачивают зубчатые колеса 9 и вместе с ними винты 8. При этом торцами 11 борт 5 плотно зажимает в средней части заготовки, прижимает

ее к борту 4. После этого рама 16 посредством гидроцилиндра 15 выводится на середину шаблона и ролик 21 входит в швеллер 7, прижимая его -к верхней образующей шаблона. Затем ролик 21 перекатывается в один из концов шаблона и оттуда в другой конец, включая и концы секторов 28.

Этим обеспечивается предварительный изгиб заготовки с некоторым перегибом концов, определяемым опытным путем (регулируется величина отвода клина). После этого срабатыванием гидроцилиндров 33 клинья 30 выводятся до упора вперед, обеспечивая совпадение образующей шаблона

и образующих поверхностей 29 секторов, в единую поверхность участка окружности. После этого оператор несколько качатель- ным движением со значительным нажимом ролика 21 калибрует уже загнутую заготовку, а затем освобождает в обратном порядке и используют цилиндры -35, поднимает выталкивателями ее над шаблоном, подхватывает штропом и краном, относит в сторону. Далее загружают новую заготовку и все производят в той же последователь5 ности.

Использование изобретения обеспечивает одинаковый радиус изгиба на всей длине заготовки, включая и концы. При этом с большой точностью копируется конфигура- 0 ция шаблонов и тем самым повышается качество.

Формула изобретения

1. Устройство для гибки обкаткой, со- 5 держащее станину со сменным шаблоном, обкатывающий ролик, установленный на кронштейне с механизмами перемещения ролика к шаблону и вдоль него, выталкиватель, смонтированный под шаблоном, отличающееся тем, что, с целью повышения качества, производительности и экономии металла, кронштейн обкатывающего ролика выполнен в виде рамы, обхватывающей сменный шаблон и закрепленной шарнирно на оси в нижней части станины, сменный 5 шаблон, выполнен с бортами, один из которых смонтирован с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном шаблону, и снабжен механизмом этого перемещения, выполненным в виде силовых винтов с шес- ° тернями, входящими в зацепление с зубчатыми рейками, и силовых цилиндров, установленных на станине, штоки которых связаны с рейками, а концевые участки шаблона выполнены в виде секторов, установленных на осях с возможностью поворота от привода, выполненного в виде силовых цилиндров со штоками, замков и клиньев, связанных со штоками через замки и установленных с возможностью вза0

5

1558531

56

имодействия с опорной поверхностью секто-2. Устройство по п. 1, отличающееся

ров, при этом обкатывающий ролик выпол-тем, что рабочая поверхность шаблона вынен регулируемым по ширине.полнена по форме части окружности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки обкаткой | 1990 |

|

SU1729657A2 |

| Трубогибочный станок | 1984 |

|

SU1274802A1 |

| Станок для гибки цилиндрическихиздЕлий | 1979 |

|

SU804079A1 |

| Машина для гибки трубных панелей | 1983 |

|

SU1172630A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ЗМЕЕВИКОВ | 1971 |

|

SU411941A1 |

| Станок для изготовления деталей с двумя отогнутыми концами, преимущественно рулей велосипедов | 1988 |

|

SU1530287A1 |

| Станок для двусторонней гибки труб | 1987 |

|

SU1523215A1 |

| Станок для двусторонней гибки труб | 1984 |

|

SU1304958A1 |

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

Изобретение относится к обработке металлов давлением, в частности к гибке профильных заготовок, например швеллера, методом гибки-обкатки по шаблону, и может быть использовано в различных отраслях машиностроения. Цель изобретения - повышение качества, производительности и экономии материала. Устройство представляет собою станину, на которой размещается шаблон, регулируемый по ширине и кривизне в своих концевых участках. Для регулировки применяются приводы в виде гидроцилиндров. Обкатывающий ролик выполнен также регулируемым по ширине и заключен в раму, которая обхватывает шаблон с обеих сторон. Перемещение ролика как при гибке вдоль шаблона, так и при настройке по направлению к шаблону осуществляется от гидропривода. Качество гибки обеспечивается за счет обкатки по жесткому формоносителю, высокий уровень механизации позволяет повысить производительность, а регулируемая кривизна в концевых частях шаблона - до минимума уменьшить длину прямых участков, что ведет к экономии металла. 1 з.п.ф-лы, 2 ил.

32

3t

фиг. Г

фие. 2

16

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ФЛАНЦЕВ | 0 |

|

SU394129A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-23—Публикация

1988-06-30—Подача