Изобретение относится к обработке металлов давлением, в частности к .оснастке для холодной штамповки.

Целью изобретения является расширение технологических возможностей путем обеспечения получения изогнутых деталей с отогнутыми кромками.

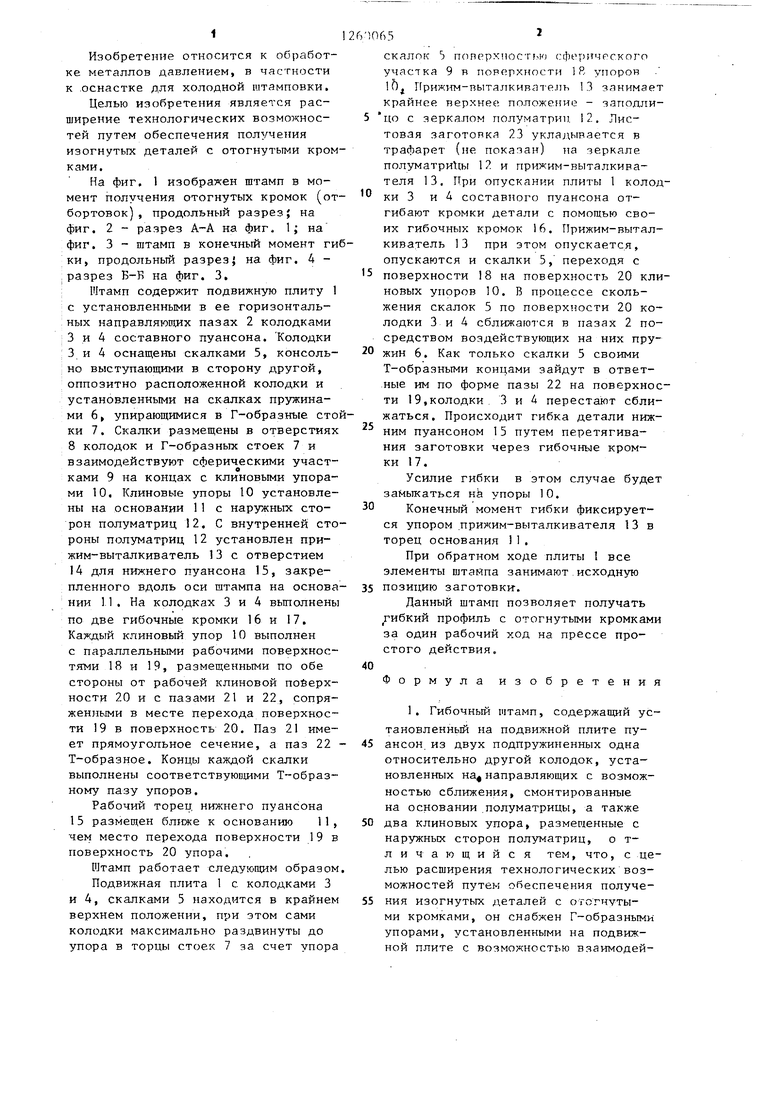

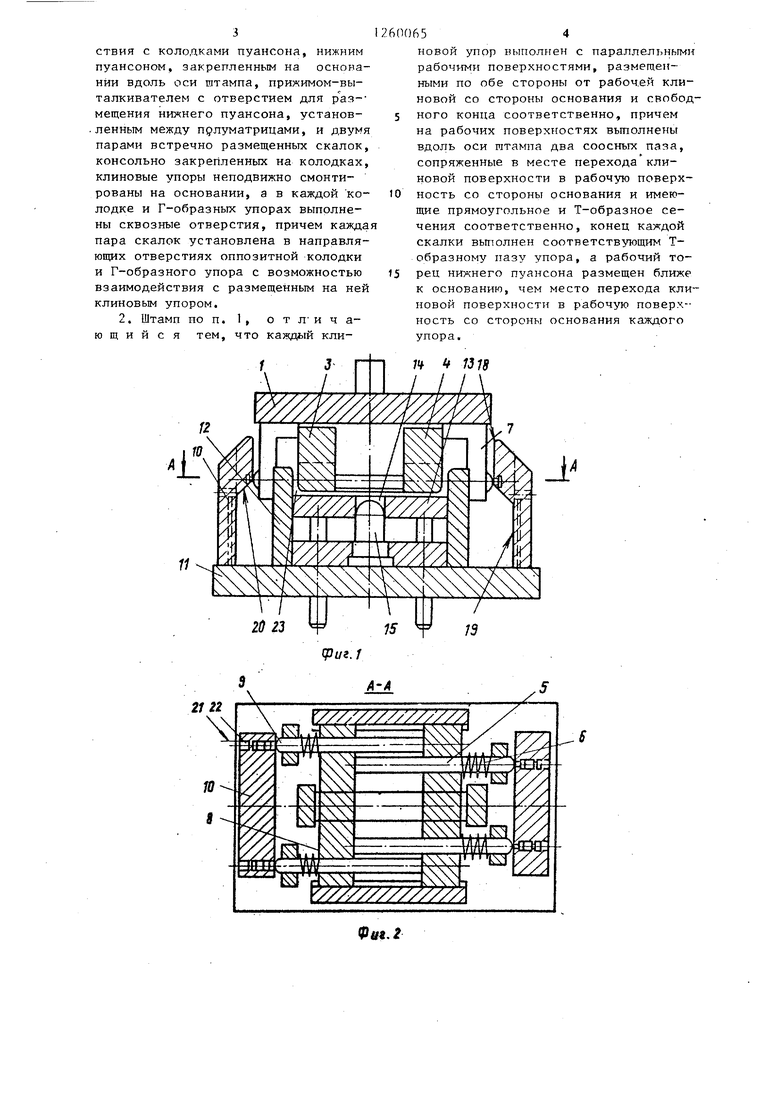

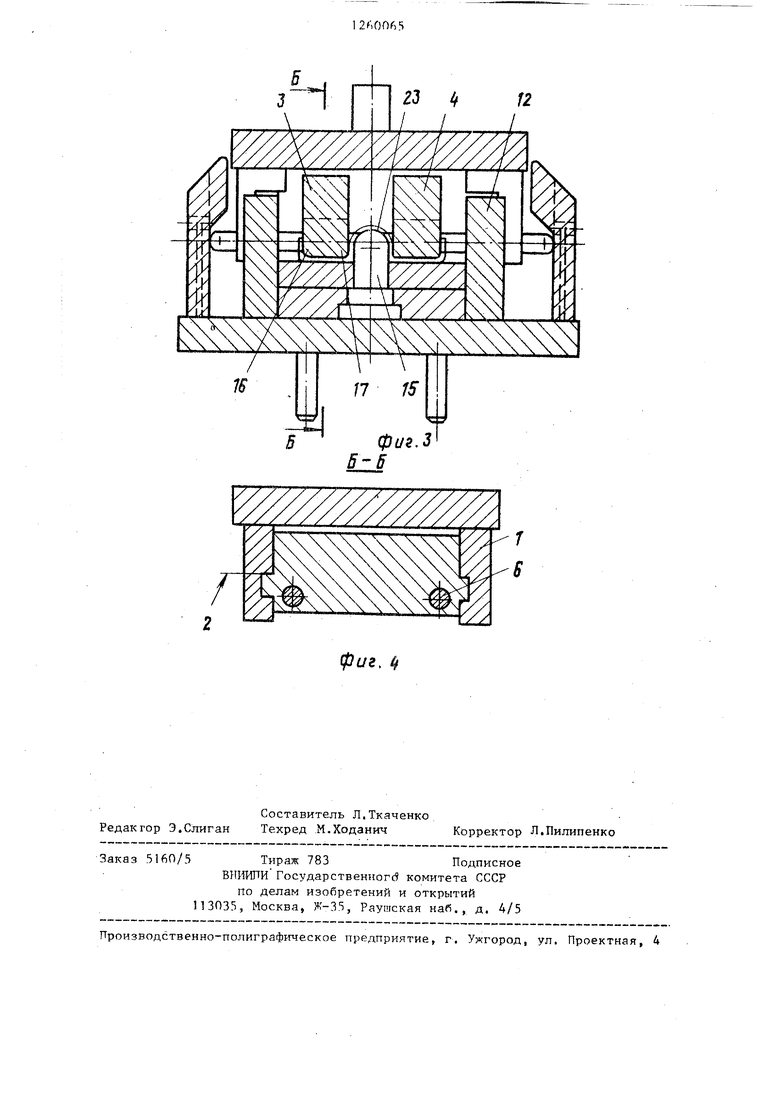

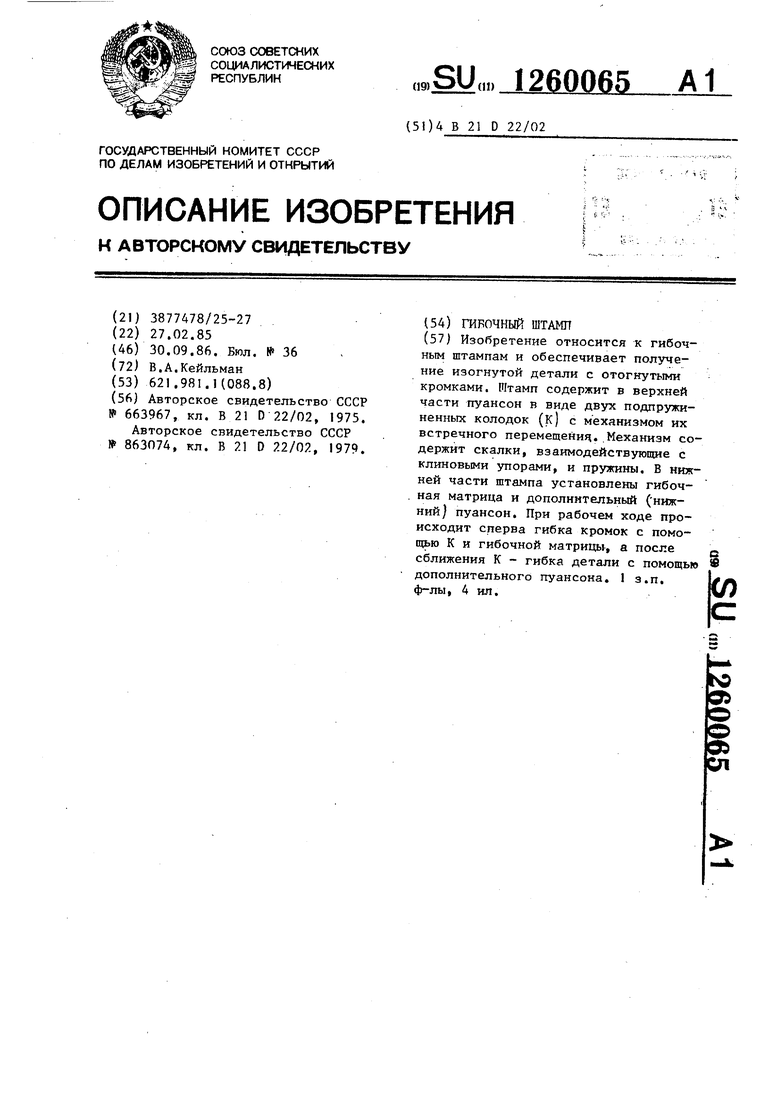

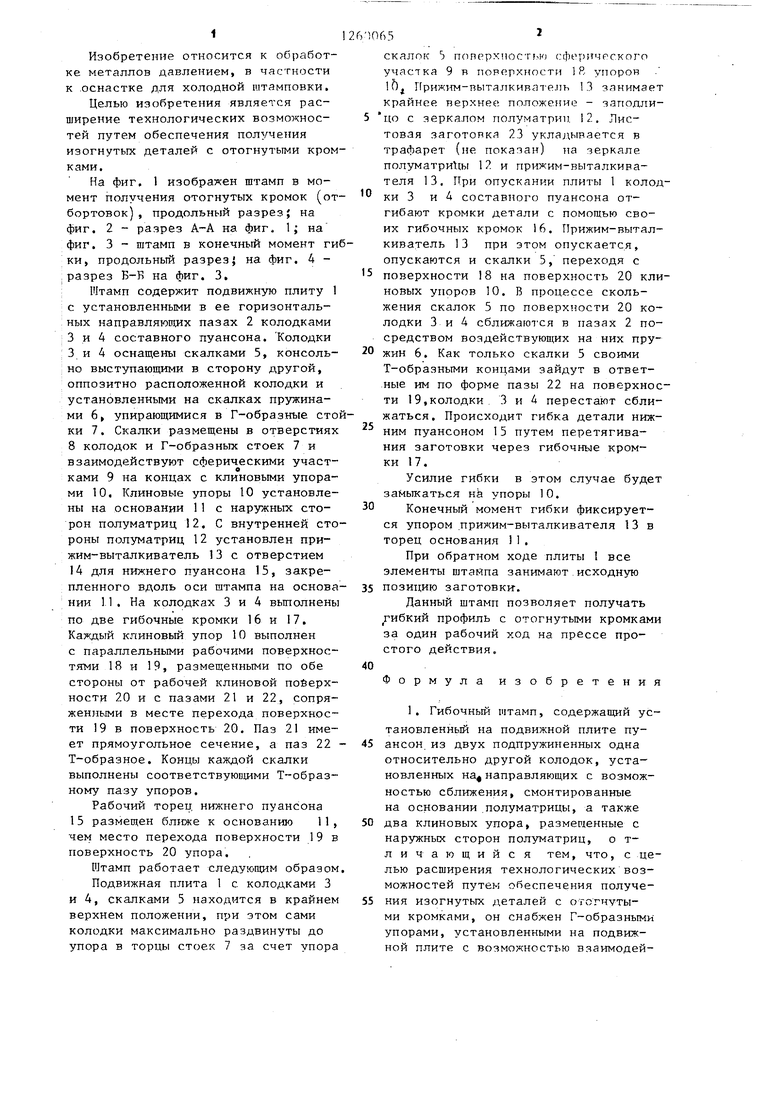

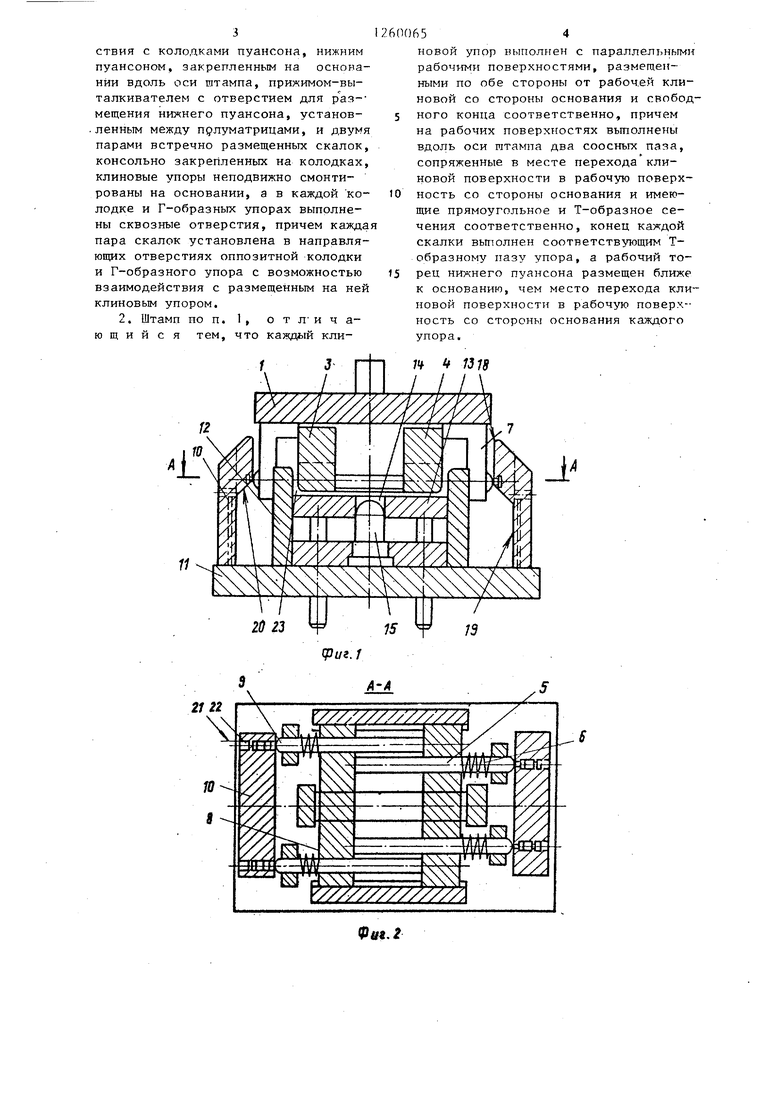

На фиг. 1 изображен штамп в момент получения отогнутых кромок (от бортовок), продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - штамп в конечный момент гики, продольный разрезу на фиг. 4 - разрез Б-Б на фиг. 3,

Штамп содержит подвижную плиту 1 с установленными в ее горизонтальных направляюпщх пазах 2 колодками 3 и 4 составного пуансона. Колодки 3 и 4 оснащены скалками 5, консоль- но выступающими в сторону другой, оппозитно расположенной колодки и установленными на скалках пружинами 6, упирающимися в Г-образные сто ки 7. Скалки размещены в отверстиях 8 колодок и Г-образных стоек 7 и взаимодействуют сферическими участками 9 на концах с клиновыми упорами 10. Клиновые упоры 10 установлены на основании 11 с наружных сторон полуматриц 12. С внутренней стороны полуматриц 12 установлен прижим-выталкиватель 13 с отверстием

14для нижнего пуансона 15, закрепленного вдоль оси штампа на основании 11. На колодках 3 и 4 выполнены по две гибочные кромки 16 и 17. Каткдый клиновый упор 10 выполнен

с параллельными рабочими поверхностями 18 и 19, размещенными по обе стороны от рабочей клиновой поверхности 20 и с пазами 21 и 22, сопряженными в месте перехода поверхности 19 в поверхность 20. Паз 21 имеет прямоугольное сечение, а паз 22 Т-образное. Концы каждой скалки выполнены соответствуюнщми Т-образному пазу упоров.

Рабочий торец нижнего пуансона

15размещен ближе к основанию 11, чем место перехода поверхности 19 в поверхность 20 упора.

Штамп работает следующим образом

Подвижная плита 1 с колодками 3 и 4, скалками 5 находится в крайнем верхнем положении, при этом сами колодки максимально раздвинуты до упора в торцы стоек 7 за счет упора

25

6 5065

скалок ;) псшерхпостью сферического участка 9 в поверхности 18 упоров 10 ГГрижим-выталкиватель 13 занимает крайнее верхнее положение - заподли5 но с зеркалом полуматриц 12, Листовая заготовка 23 yклa.l,ывaeтcя в трафарет (не показан) на зеркале полуматри ы 12 и прижим-выталкивателя 13, При опускании плиты 1 колод ки 3 и 4 составного пуансона отгибают кромки детали с помощью своих гибочных кромок 16. Прижим-выталкиватель 13 при зтом опускается, опускаются и скалки 5, переходя с

5 поверхности 18 на поверхность 20 клиновых упоров 10. В процессе скольжения скалок 5 по поверхности 20 колодки 3 и 4 сближаются в пазах 2 посредством воздействующих на них пру20 жин 6. Как только скалки 5 своими Т-образными концами зайдут в ответные им по форме пазы 22 на поверхности 19,колодки 3 и 4 перестают сближаться. Происходит гибка детали нижним пуансоном 15 путем перетягивания заготовки через гибочные кромки 17.

Усилие гибки в этом случае будет замьжаться нЬ упоры 10.

30 Конечный момент гибки фиксируется упором прижим-выталкивателя 13 в торец основания 1.

При обратном ходе плиты 1 все элементы штампа занимают исходную

35 позицию заготовки.

Данный штамп позволяет получать гибкий профиль с отогнутыми кромками за один рабочий ход на прессе простого действия.

40

Формула изобретения

1. Гибочный штамп, содержаший установленный на подвижной плите пу45 ансон из двух подпружиненных одна относительно другой колодок, установленных на направляющих с возможностью сближения, смонтированные на основании .полуматрицы, а также

50 два клиновых упора, размещенные с наружньк сторон полуматриц, о т- ли чающийся тем, что, с целью расширения технологических возможностей путем обеспечения получе55 ния изогнутых деталей с отогнутыми кромками, он снабжен Г-образными упорами, установленными на подвижной плите с возможностью взаимодействия с колодками пуансона, нижним пуансоном, закрепленным на основании вдоль оси штампа, прижимом-выталкивателем с отверстием для р аз-- мещения нижнего пуансона, установ- .ленным между прлуматрицами, и двумя парами встречно размещенных скалок, консольно закрепленных на колодках, клиновые упоры неподвижно смонтированы на основании, а в каждой колодке и Г-образных упорах выполнены сквозные отверстия, причем кажда пара скалок установлена в направляющих отверстиях оппозитной колодки и Г-образного упора с возможностью взаимодействия с размещенным на ней клиновым упором.

2. Штамп по п. 1, о т л и ч а- ющийся тем, что каждый кли600654

новой упор выполнен с параллельными рабочими поверхностями, размещенными по обе стороны от рабочей клиновой со стороны основания и свобод- 5 ного конца соответственно, причем на рабочих поверхностях вьтолнены вдоль оси Р1тампа два соосных паза, сопряженные в месте перехода клиновой поверхности в рабочую поверх10 ность со стороны основания и имеющие прямоугольное и Т-образное сечения соответственно, конец каждой скалки вьтолнен соответствующим Т- образному пазу упора, а рабочий то15 рец нижнего пуансона размещен ближе к основанию, чем место перехода клиновой поверхности в рабочую поверх-- ность со стороны основания каждого упора.

/

гг

26 23

П 1318

I I I

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки деталей типа скоб | 1986 |

|

SU1346298A1 |

| Штамп для гибки | 1978 |

|

SU764787A1 |

| Гибочный штамп | 1990 |

|

SU1729660A1 |

| Совмещенный штамп для получения из ленты деталей с одним углом гиба | 1986 |

|

SU1349842A1 |

| Штамп для гибки | 1985 |

|

SU1444028A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| БНЬ..К ОТЕКАШТАЛ1П для | 1970 |

|

SU260368A1 |

| Штамп для изготовления пружинных стопорных колец | 1988 |

|

SU1641493A1 |

| Устройство для гибки штучных заготовок | 1988 |

|

SU1572728A1 |

Изобретение относится к гибочным штампам и обеспечивает получение изогнутой детали с отогнутыми кромками. Штамп содержит в верхней части пуансон в виде двух подпружиненных колодок (к) с механизмом их встречного перемещения. Механизм содержит скалки, взаимодействующие с клиновыми упорами, и пружины. В нижней части штампа установлены гибочная матрица и дополнительный ( нижний) пуансон. При рабочем ходе происходит сперва гибка кромок с помощью К и гибочной матрицы, а после сближения К - гибка детали с помощью дополнительного пуансона. 1 з.п. ф-лы, 4 ил. (Л С

21 22

Фа9.2

фиг, tf

| Форсунка | 1976 |

|

SU663967A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штамп для торцовой гибки листовых заготовок | 1979 |

|

SU863074A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-30—Публикация

1985-02-27—Подача