Фиг. 2

VI

to ю

VI

го

ю

10

Изобретение относится к механосборочным работам, в частности к сборке резервуаров методом запрессовки.

Известно устройство для сборки резервуаров, состоящих из корпуса и обечаек, содержащее смонтированные на станине механизмы калибровки, механизмы запрессовки в виде соосно установленных силовых цилиндров, центрирующие приспособления и механизм подачи с ложементами для собираемых деталей, снабженное механизмом контроля диаметров обечаек, связанным с механизмом калибровки, при этом механизм калибровки выполнен в виде приводных оправок, установленных параллельно силовым цилиндрам механизма запрессовки, а механизм подачи выполнен в виде плавающих кареток, смонтированных на приводном элементе и закрепленных на станине приводных фиксаторов. Центрирующие приспособления выполнены каждый в виде ступенчатой цилиндрической оправки с диаметрами собираемых деталей, и приводного съемщика, установленного с возможностью осевого перемещения в продольных пазах, выполненных в оправке.

Недостатком устройства является то, что при эксплуатации устройства, имеющего несколько (три и более) рабочих позиций, ухудшаются условия труда из-за плохой доступности в рабочие зоны средних позиций для настройки, удаления бракованных деталей, ремонта и т.д. Кроме того, каждая рабочая позиция увеличивает габариты устройства, повышает сложность устройства из-за дополнительных механизмов, а следовательно, и снижает его надежность.

Целью изобретения является повышение надежности работы и удобства в эксплуатации.

Поставленная цель достигается тем, что в устройстве для сборки резервуаров калибровочная головка механизма калибровки в виде раздвижных секторов выполнена ступенчатой цилиндрической формы, и имеет калибрующую часть для калибровки обечаек на необходимый размер и центрирующую часть для установки корпуса при сборке и центрирования его с собираемой обечайкой. Для радиального перемещения раздвижных секторов калибровочная головка оснащена приводом в виде сдвоенного цилиндра и приводным съемником для удаления собранных деталей. Такое конструктивное решение позволяет на позиции калибровки устройства производить и сборку деталей, что исключает в устройстве отдельную позицию сборки с центрирующей оправкой. Это уменьшает габариты устройства, исключает непроизводительную потерю времени для удаления бракованных деталей, облегчает настройку и. ремонт труднодоступной зоны, исключает сбои при

перемещении и ориентации деталей на промежуточной операции.

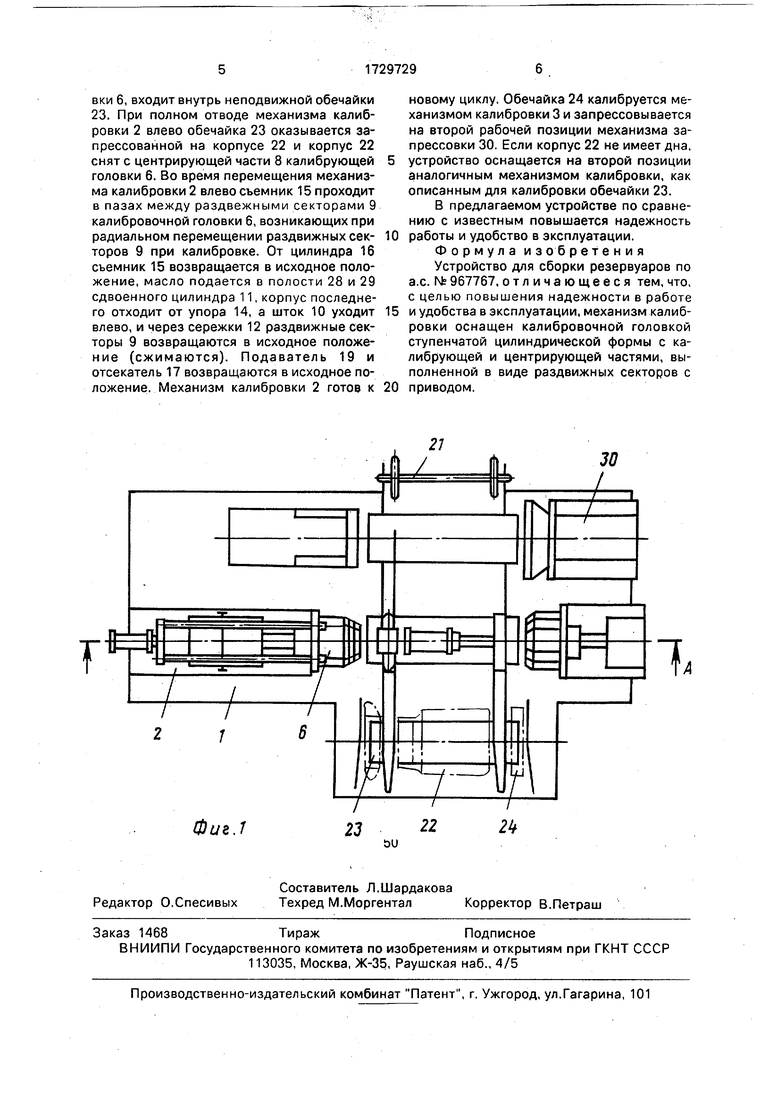

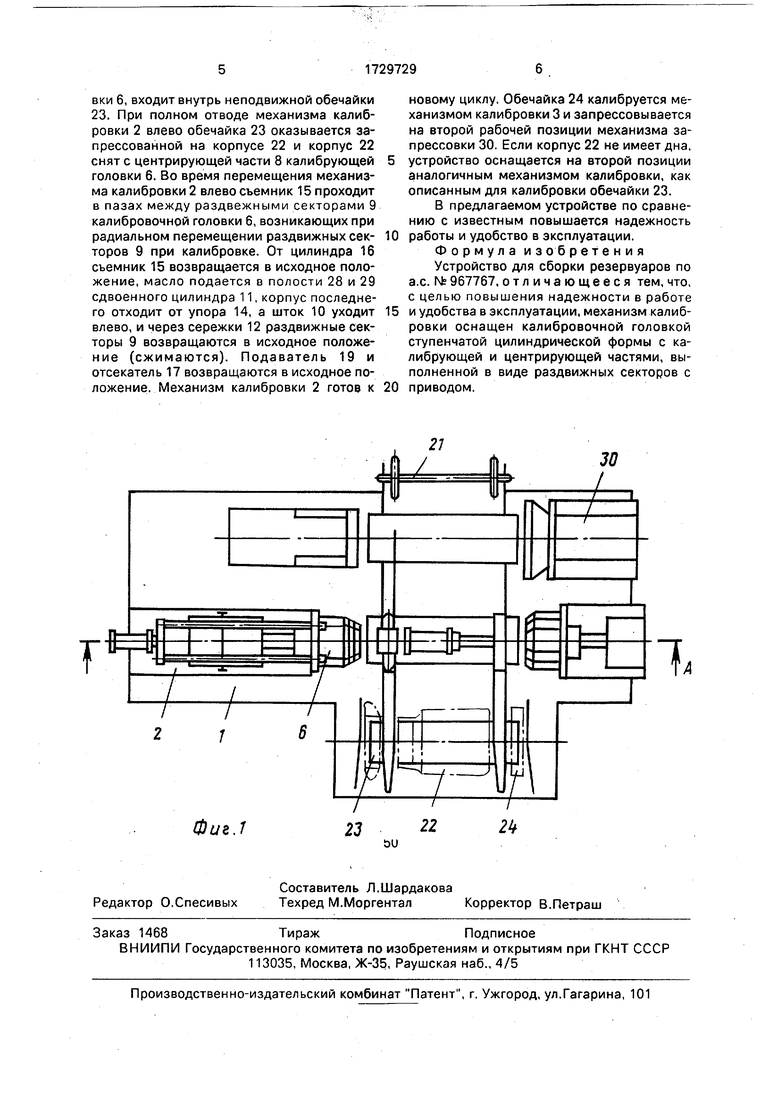

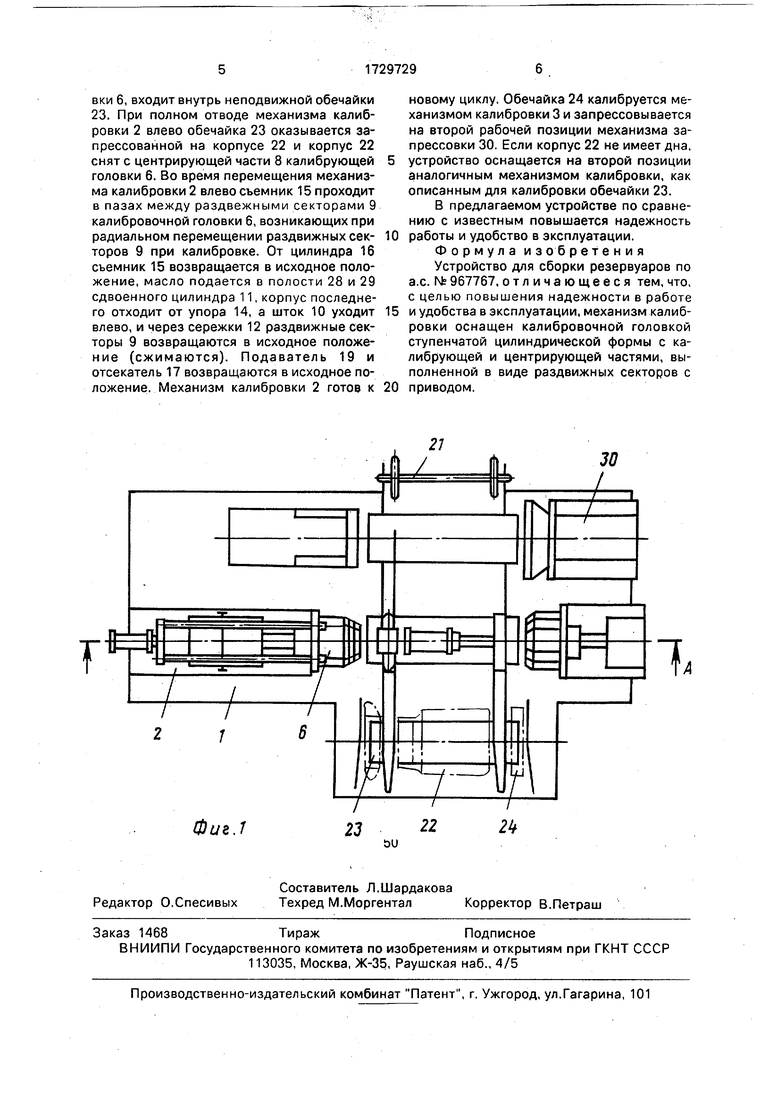

На фиг.1 изображен общий вид устройства; на фиг.2 - сечение А-А на фиг.1.

Устройство содержит смонтированные

0 на станине 1 механизмы 2 и 3 калибровки обечаек. Механизм 2 калибровки обечайки, установленный на ползуне 4 с приводом от цилиндра 5, оснащен калибровочной головкой 6 ступенчатой цилиндрической формы

5 с калибрующей частью 7 и центрирующей частью 8, выполненной в виде раздвижных секторов 9, связанных со штоком 10 сдвоенного цилиндра 11 посредством сережек 12. Шток 13 сдвоенного цилиндра 11 связан с

0 ползуном 4, имеется регулировочный упор 14. Механизм калибровки обечаек 2 оснащен съемником 15с приводом от цилиндра 16, закрепленного на станине 1. Устройство имеет отсекатель 17с приводом от цилинд5 ра 18 и подаватель 19 корпуса с приводом от цилиндра 20.

Устройство работает следующим образом.

При перемещении транспортера 21 на

0 шаг корпус 22 и обечайки 23 и 24 перемещаются на первую рабочую позицию устройства. От цилиндра 5 ползун 4 и от цилиндра 16 съемник 15 перемещаются вправо, калибровочная головка 6 вводится в обечайку 23

5 калибровочной частью 7. При подаче масла в полость 25 сдвоенного цилиндра 11 шток 10 перемещается и черес сержеки 12 раздвижные секторы 9 гюлучают радиальное перемещение. Производится калибровка

0 обечайки 23 до необходимого размера с контролем его диаметра механизмом контроля 26. Подача масла в полость 25 прекращается. При подаче масла в полость 27 сдвоенного цилиндра 11 его корпус переме5 щаётся влево от упора 14, перемещается и шток 10, и через сережки 12 происходит сжатие раздвижных секторов 9 на величину, необходимую для ослабления посадки обечайки 23 на калибрующей части 7 калибру0 ющей головки 6. Отсекатель 17 от цилиндра 18 поднимается, подаватель 19 от цилиндра 20 перемещает корпус 22 влево на центрирующую часть 8 калибровочной головки 6. После этого начинается одновременный от5 вод механизма калибровки 2 от цилиндра 5 и подача корпуса 22 подавателем 19 от цилиндра 20 влево. Обечайка 23, упираясь в неподвижный съемник 15, остается неподвижной, и корпус 22, сцентрированный на центрирующей части 8 калибрующей головки 6, входит внутрь неподвижной обечайки 23. При полном отводе механизма калибровки 2 влево обечайка 23 оказывается запрессованной на корпусе 22 и корпус 22 снят с центрирующей части 8 калибрующей головки 6. Во время перемещения механизма калибровки 2 влево съемник 15 проходит в пазах между раздвежными секторами 9 калибровочной головки 6, возникающих при радиальном перемещении раздвижных сек- торов 9 при калибровке. От цилиндра 16 съемник 15 возвращается в исходное положение, масло подается в полости 28 и 29 сдвоенного цилиндра 11, корпус последнего отходит от упора 14, а шток 10 уходит влево, и через сережки 12 раздвижные секторы 9 возвращаются в исходное положение (сжимаются). Подаватель 19 и отсекатель 17 возвращаются в исходное положение. Механизм калибровки 2 готов к

новому циклу. Обечайка 24 калибруется механизмом калибровки 3 и запрессовывается на второй рабочей позиции механизма запрессовки 30. Если корпус 22 не имеет дна, устройство оснащается на второй позиции аналогичным механизмом калибровки, как описанным для калибровки обечайки 23.

В предлагаемом устройстве по сравнению с известным повышается надежность работы и удобство в эксплуатации. Формула из об р е те н и я Устройство для сборки резервуаров по а.с. Ms 967767, отличающееся тем, что, с целью повышения надежности в работе и удобства в эксплуатации, механизм калибровки оснащен калибровочной головкой ступенчатой цилиндрической формы с калибрующей и центрирующей частями, выполненной в виде раздвижных секторов с приводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Устройство для сборки резервуаров | 1980 |

|

SU897463A1 |

| Устройство для запрессовки втулок с боковым отверстием в поворотные кулаки автомобилей | 1987 |

|

SU1532271A1 |

| Линия для изготовления цилиндрических емкостей | 1985 |

|

SU1355422A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU893488A1 |

| Устройство для сборки под сварку обечаек с днищами | 1987 |

|

SU1468703A1 |

| Устройство для автоматической сварки | 1982 |

|

SU1034865A2 |

| Устройство для автоматической сварки | 1981 |

|

SU946862A2 |

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| Установка для сборки и сварки обечаек из сегментов | 1988 |

|

SU1816255A3 |

Изобретение относится к механосборочным работам, в частности к сборке резервуаров методом запрессовки. Цель изобретения состоит в повышении надежности и удобства в работе за счет совмещения операций калибровки обечайки со сборкой откалиброванной обечайки с корпусом, для чего калибровочная головка оснащена раздвижными секторами 5, имеющими калибрующую поверхность, цилиндрическую центрирующую поверхность с диаметром, соответствующим внутреннему диаметру корпуса, и съемником 11. 2 ил.

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-09—Подача