(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки | 1982 |

|

SU1034865A2 |

| Устройство для автоматической сварки | 1978 |

|

SU713673A1 |

| Механизм для подрезки упорных торцов замковых соединительных элементов с замковой резьбой | 1970 |

|

SU365211A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1982 |

|

SU1192935A1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ДНИЩА СОСУДОВ | 2005 |

|

RU2296642C2 |

| Устройство для обработки концов труб | 1987 |

|

SU1433581A1 |

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1985 |

|

SU1323314A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 1971 |

|

SU411943A1 |

1

Изобретение стносится к устройствам для автоматической сварки преимущественно изделий цилиндрической формы.

По основному авт. св. № 713673 известно устройство для автоматической сварки, относящееся преимущественно производству оборудования для автоматической сварки. Это устройство снабжено узлом калибровки, выполненным в виде калибровочной матрицы с прорезью, установленной на корпусе с возможностью перемещения вдоль продольной оси изделия, разжимного пуансона, закрепленного в передней бабке, и торцового прижима, выполненного в виде корпуса, в котором по окружности установлены с возможностью радиального перемещения вращающиеся ролики и клиновидный упор, при этом сварочная головка оснащена прижимным роликом, взаимодействующим с упомянутым упором 1.

Однако известное устройство не обеспечивает подрезку торцов обечайки до сварки на рабочем .месте, тогда как подрезкой улучщается прилегаемость кромок обечайки и дна друг к другу перед сваркой, что повыщает качество сварного щва.

Цель изобретения - расщирение-те.хнологических возможностей устройства.

Поставленная цель достигается те.м, что устройство для автоматической сварки по авт. свид. № 713673 снабжено .механизмом

для подрезки торцов обечайки, выполненным в виде подрезной каретки и вилкообразного резцедержателя с резцами, установленными с воз.можностью перемещения -в направлении, перпендикулярном оси обрабатываемого изделия по направляющим, выполненным на каретке калибрующей матрицы.

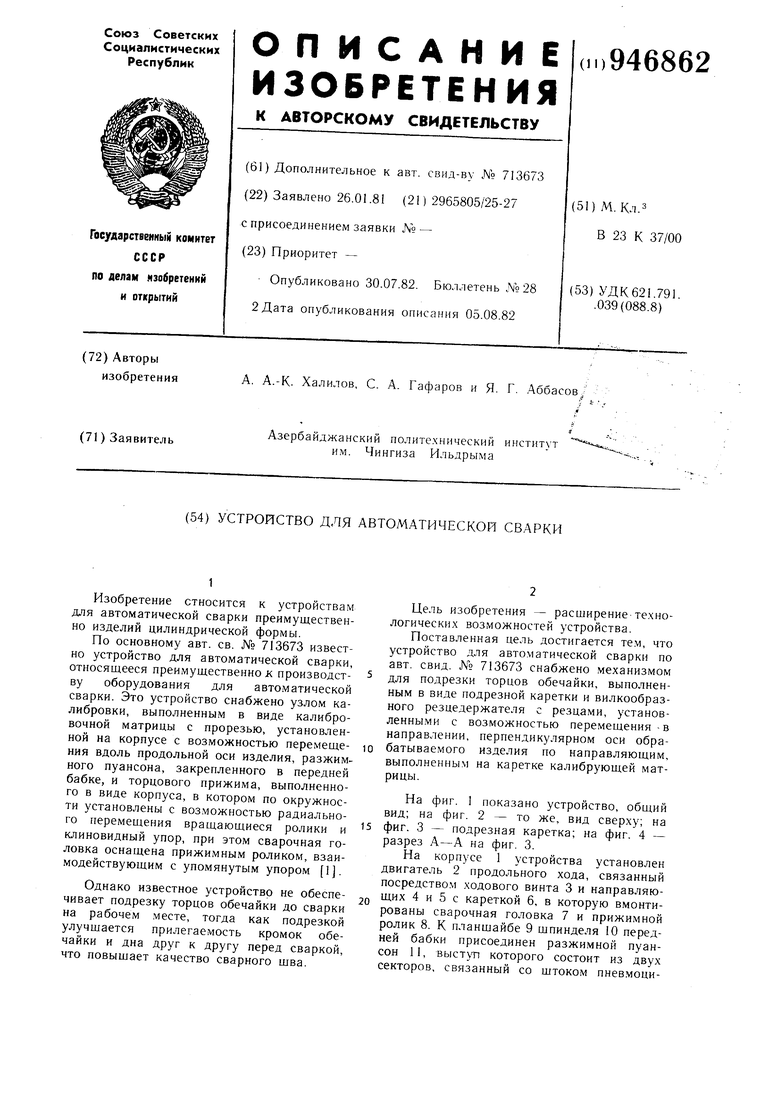

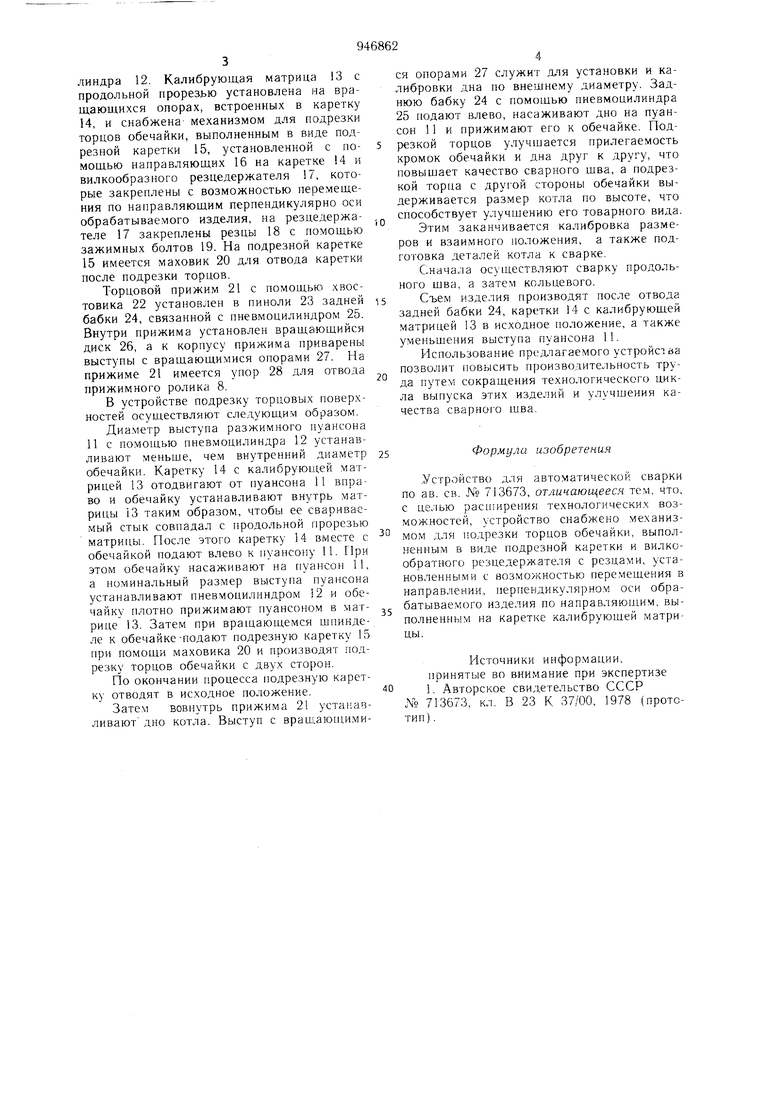

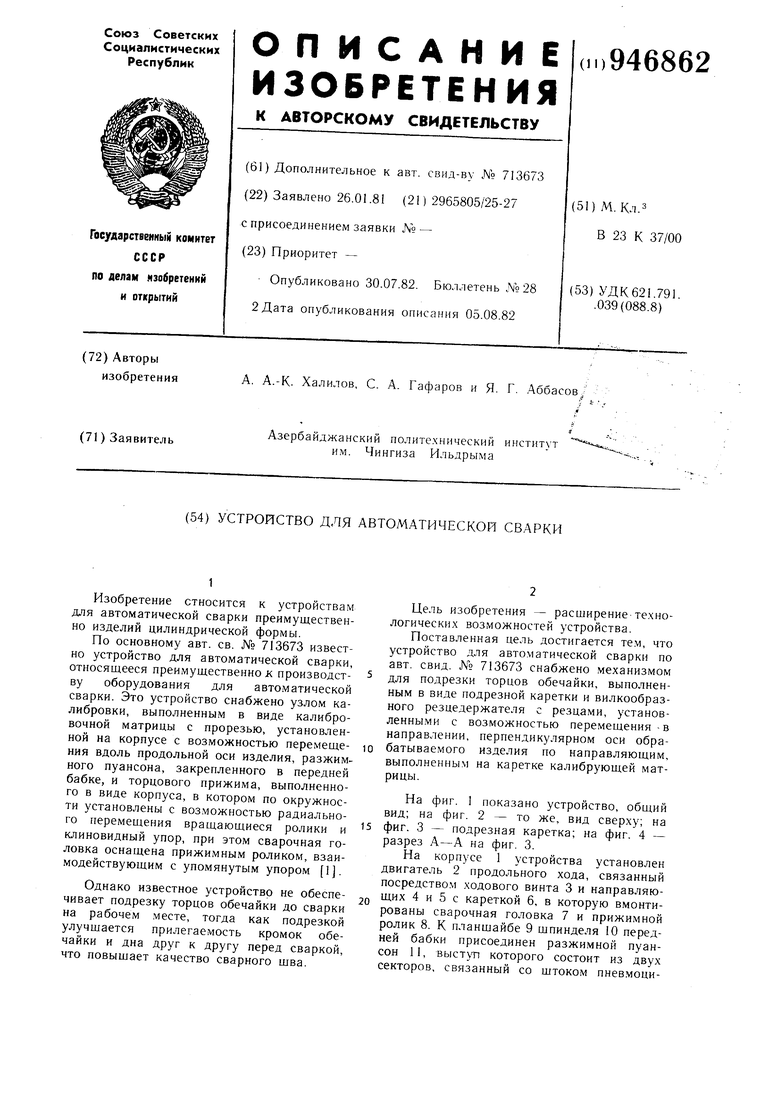

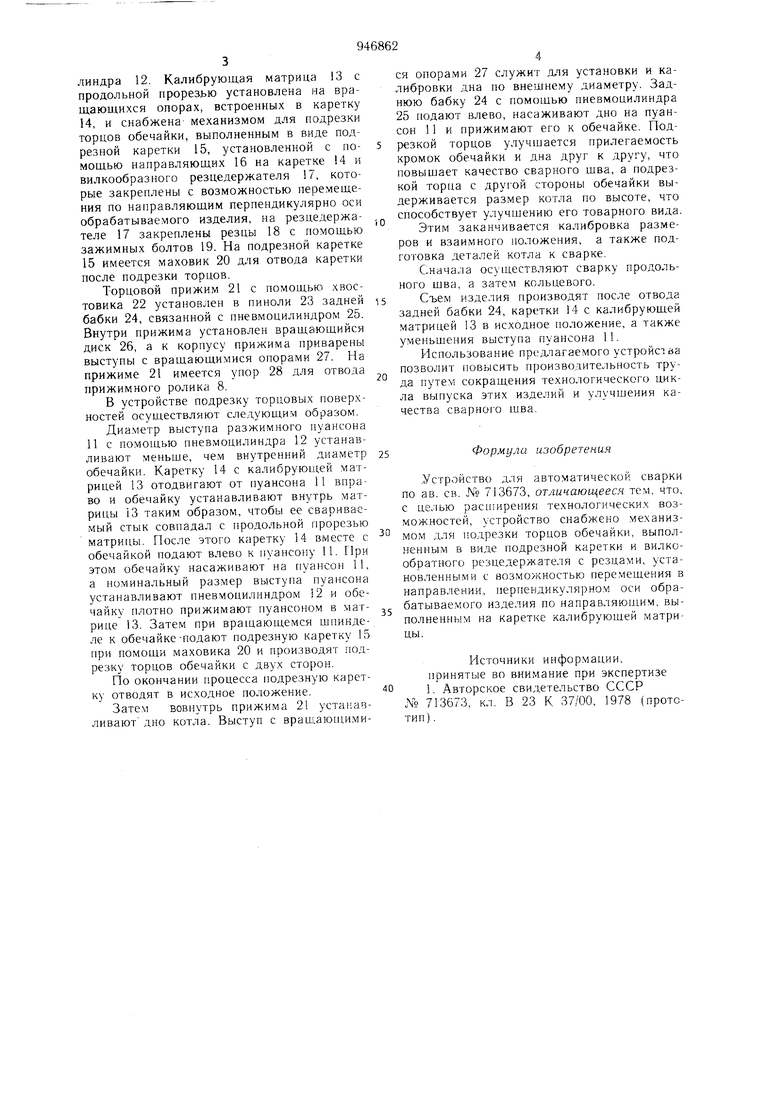

На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, вид сверху; на

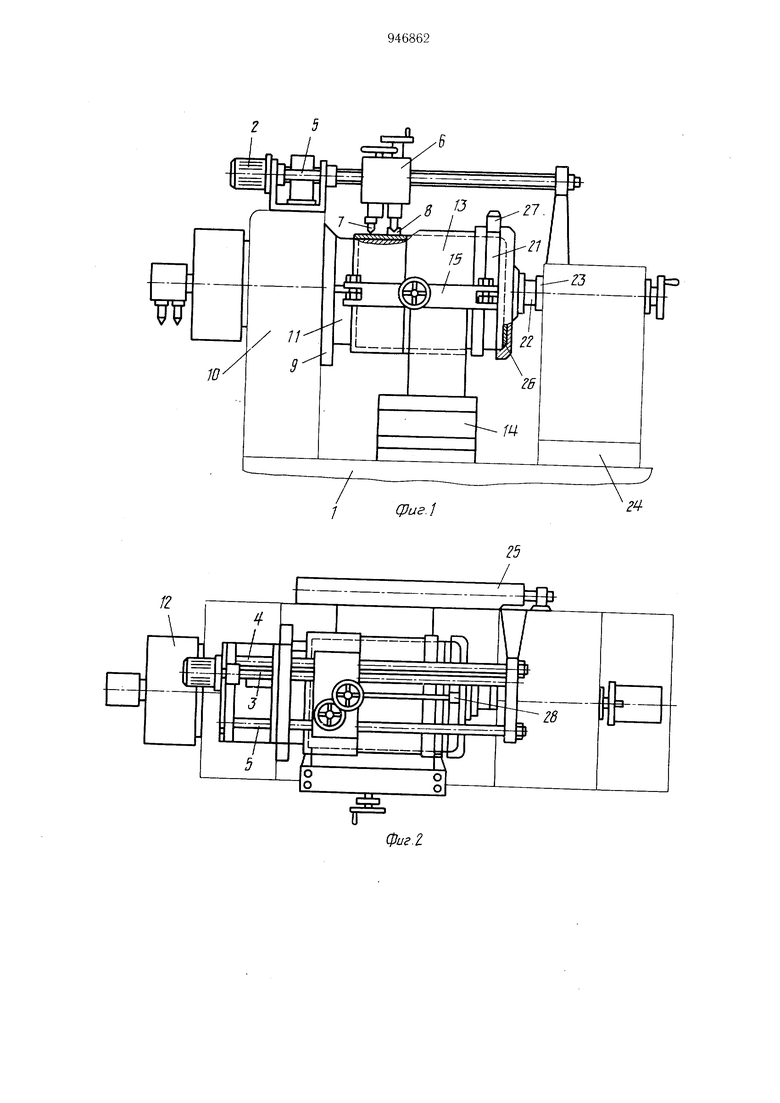

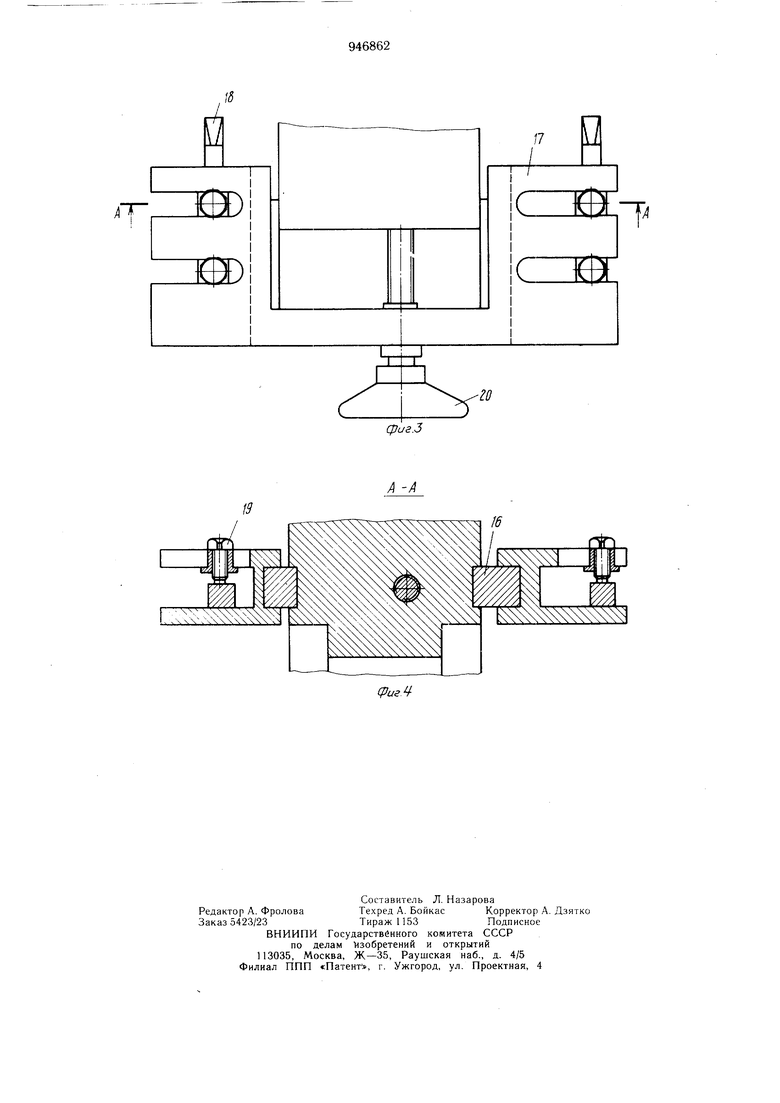

15 фиг. 3 - подрезная каретка; на фиг. 4 - разрез А-А на фиг. 3.

На корпусе 1 устройства установлен двигатель 2 продольного хода, связанный посредство.м ходового винта 3 и направляю,,, щих 4 и 5 с кареткой 6, в которую вмонтированы сварочная головка 7 и прижимной ролик 8. К планщайбе 9 щпинделя 10 передней бабки присоединен разжимной пуансон 11, BbicTVTi которого состоит из двух секторов, связанный со штоком пнев.моцилиндра 12. Калибрующая матрица 13 с продольной прорезью установлена на вращающихся опорах, встроенных в каретку 14, и снабжена механизмом для подрезки торцов обечайки, выполненным в виде подрезной каретки 15, установленной с помощью направляющих 16 на каретке 4 и вилкообразного резцедержателя 17, которые закреплены с возможностью перемещения по направляющим перпендикулярно оси обрабатываемого изделия, на резцедержателе 17 закреплены резцы 18 с помощью зажимных болтов 19. На подрезной каретке 15 имеется маховик 20 для отвода каретки после подрезки торцов.

Торцовой прижим 21 с помощью хвостовика 22 установлен в пиноли 23 задней бабки 24, связанной с пневмоцилиндром 25. Внутри прижима установлен вращающийся диск 26, а к корпусу прижима приварены выступы с вращающимися опорами 27. На прижиме 21 имеется упор 28 для отвода прижимного ролика 8.

В устройстве подрезку торцовых поверхностей осуществляют следующим образом.

Диаметр выступа разжимного пуансона 11 с помо1цью пневмоцилиндра 12 устанавливают меньще, чем внутренний диаметр обечайки. Каретку 14 с калибрующей матрицей 13 отодвигают от пуансона 11 вправо и обечайку устанавливают внутрь матрицы 13 таким образом, чтобы ее свариваемый стык совпадал с г родольной прорезью матрицы. Носле этого каретку 14 вместе с обечайкой подают влево к пуансону 11. При этом обечайку насаживают на пуансон 11, а номинальный размер выступа пуансона устанавливают пневмоцилиндром 12 и обечайку плотно прижимают пуансоном в матрице 13. Затем при вращающемся щпинделе к обечайке-подают подрезную каретку 15 при помощи маховика 20 и производят подрезку торцов обечайки с двух сторон.

По окончании процесса подрезную каретку отводят в исходное положение.

Затем вовнутрь прижима 21 устанавливают дно котла. Выступ с враш ающимися опорами 27 служит для установки и калибровки дна по внешнему диаметру. Заднюю бабку 24 с помощью пневмоцилиндра 25 подают влево, насаживают дно на пуансон 11 и прижимают его к обечайке. Подрезкой торцов улучшается прилегаемость кромок обечайки и дна друг к другу, что повышает качество сварного щва, а подрезкой торца с другой стороны обечайки выдерживается размер котла по высоте, что способствует улучшению его товарного вида.

Этим заканчивается калибровка размеров и взаимного положения, а также подготовка деталей котла к сварке.

Сначала осуществляют сварку продольного шва, а затем кольцевого.

Съем изделия производят после отвода задней бабки 24, каретки 14 с калибрующей матрицей 13 в исходное положение, а также уменьшения выступа пуансона 11.

Использование предлагаемого устройства позволит повысить производительность труда путем сокращения технологического цикла выпуска этих изделий и улучшения качества сварного щва.

Формула изобретения

.Устройство для автоматической сварки по ав. св. № 713673, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабжено механизмом для подрезки торцов обечайки, выполненным в виде подрезной каретки и вилкообратного резцедержателя с резцами, установленными с возможностью перемещения в направлении, пер1 ендикулярном оси обрабатываемого изделия по направляющим, выполненным на каретке калибрующей матрицы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Л 713673, кл. В 23 К 37/00, 1978 (прототип) .

Е

12

/

2

Cpua.l

25

/

ш

Р-Р

гтт

ВТ

Ш)

S

Авторы

Даты

1982-07-30—Публикация

1981-01-26—Подача