(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ МЕТАЛЛОКОНСТРУКЦИЙ .

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для сборки и сварки металлоконструкций | 1976 |

|

SU656788A1 |

| Линия для изготовления цилиндрических емкостей | 1985 |

|

SU1355422A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1979 |

|

SU863275A1 |

| Поточная линия для сборки и сварки конструкций | 1979 |

|

SU863278A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU893492A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1976 |

|

SU725856A1 |

| Поточная линия для обработки металлоконструкций | 1984 |

|

SU1191245A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Перегружатель обечаек из накопителя в сварочную машину и из сварочной машины на следующую рабочую позицию | 1987 |

|

SU1447631A1 |

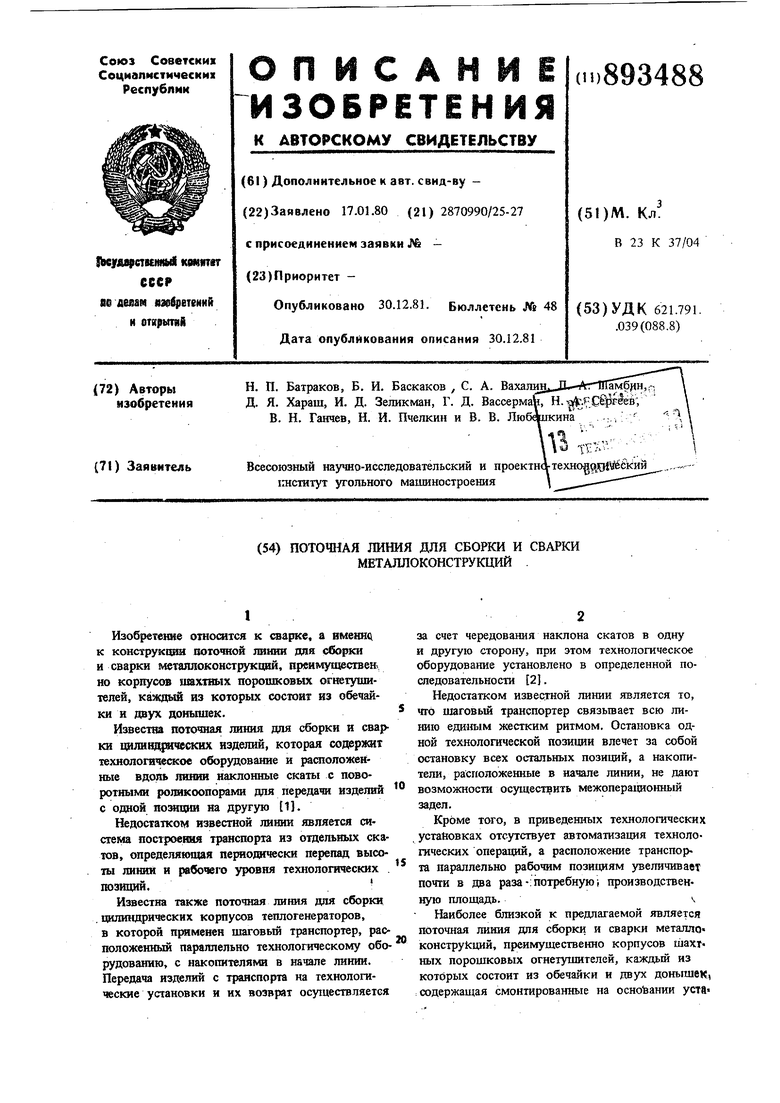

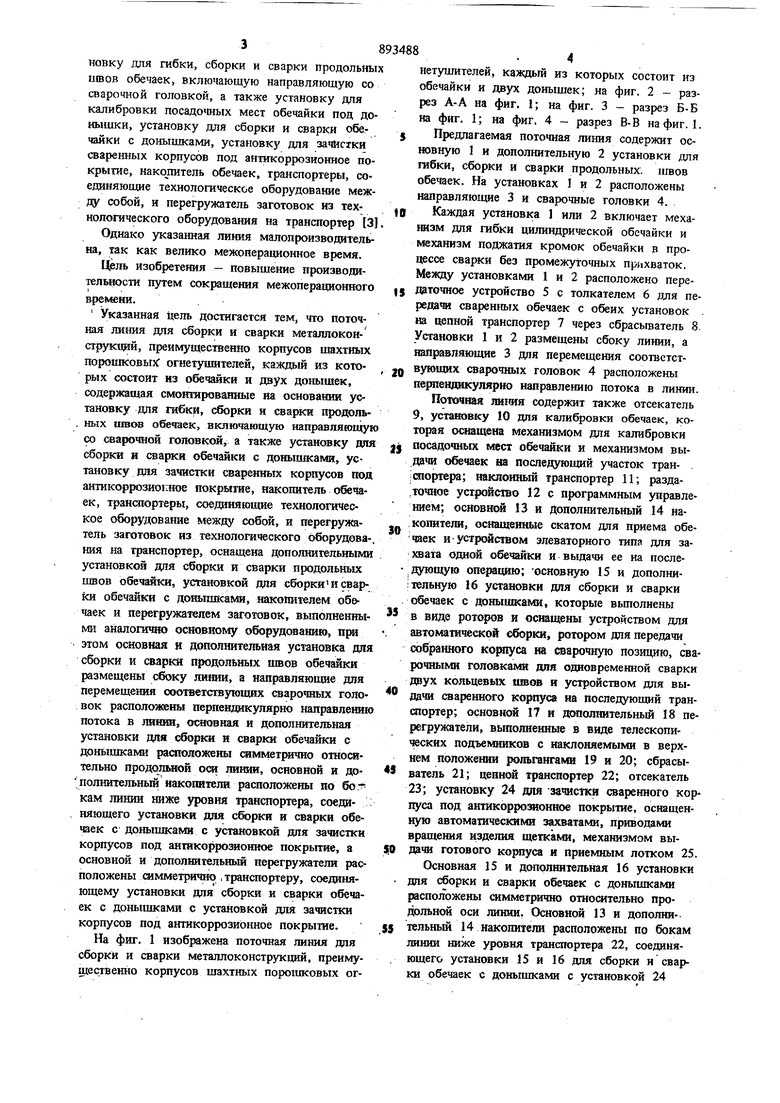

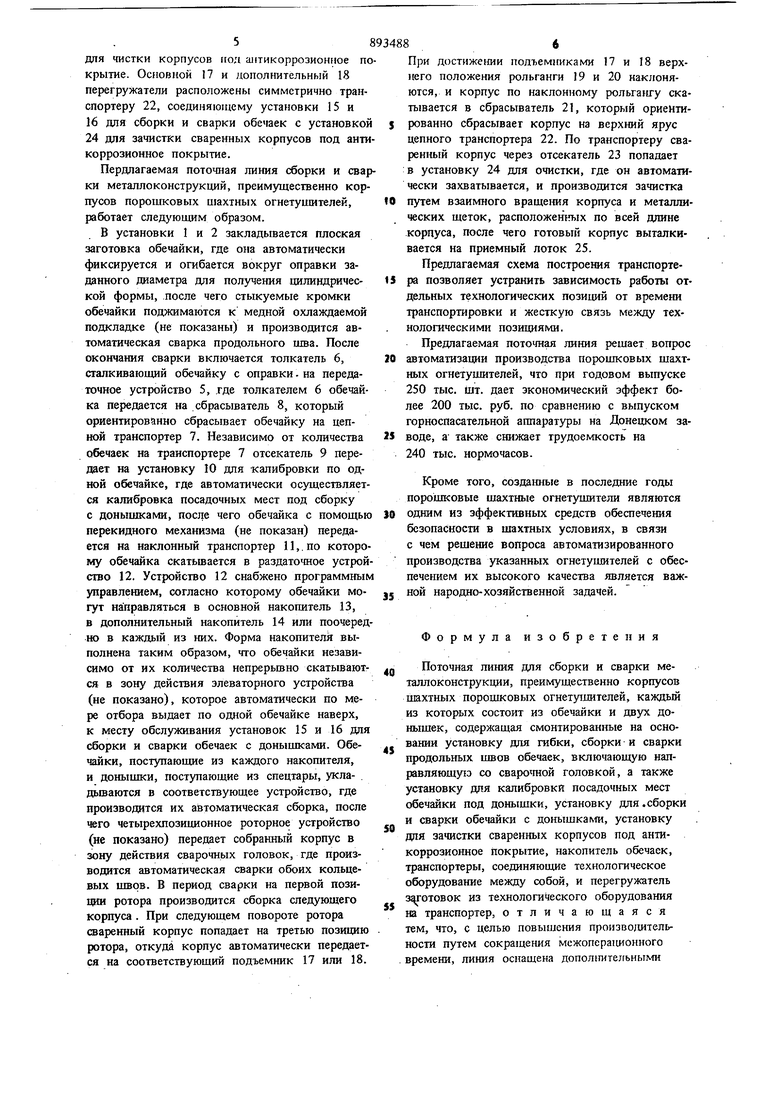

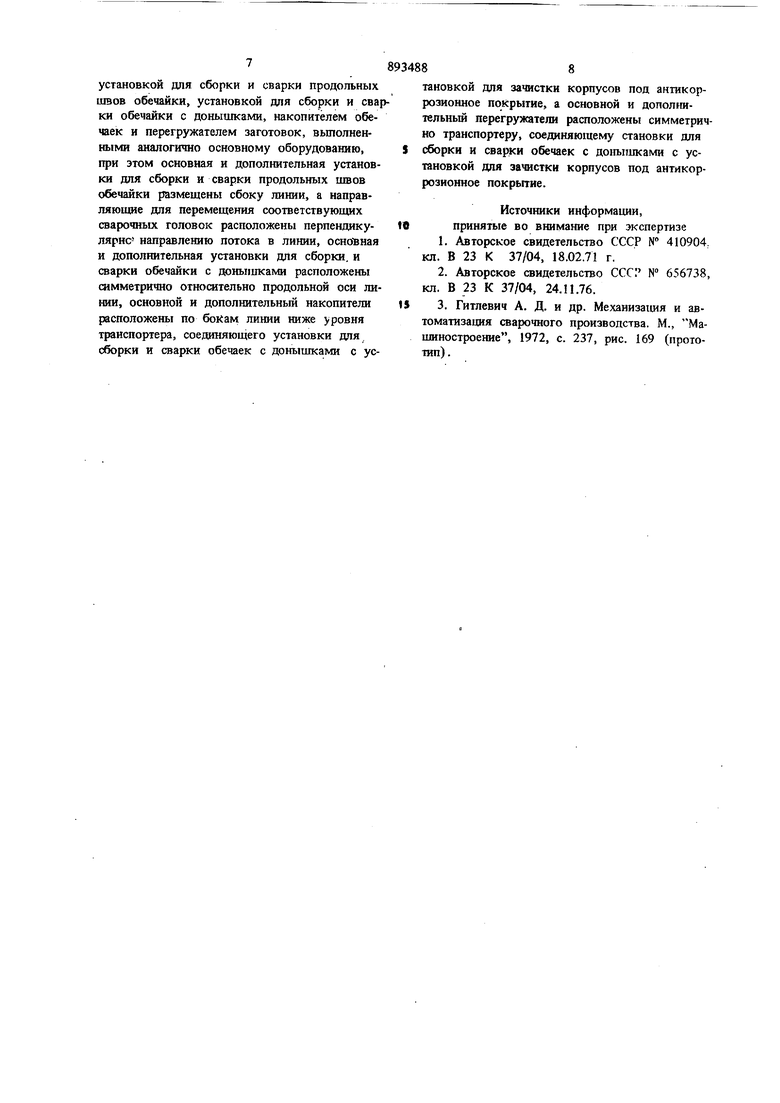

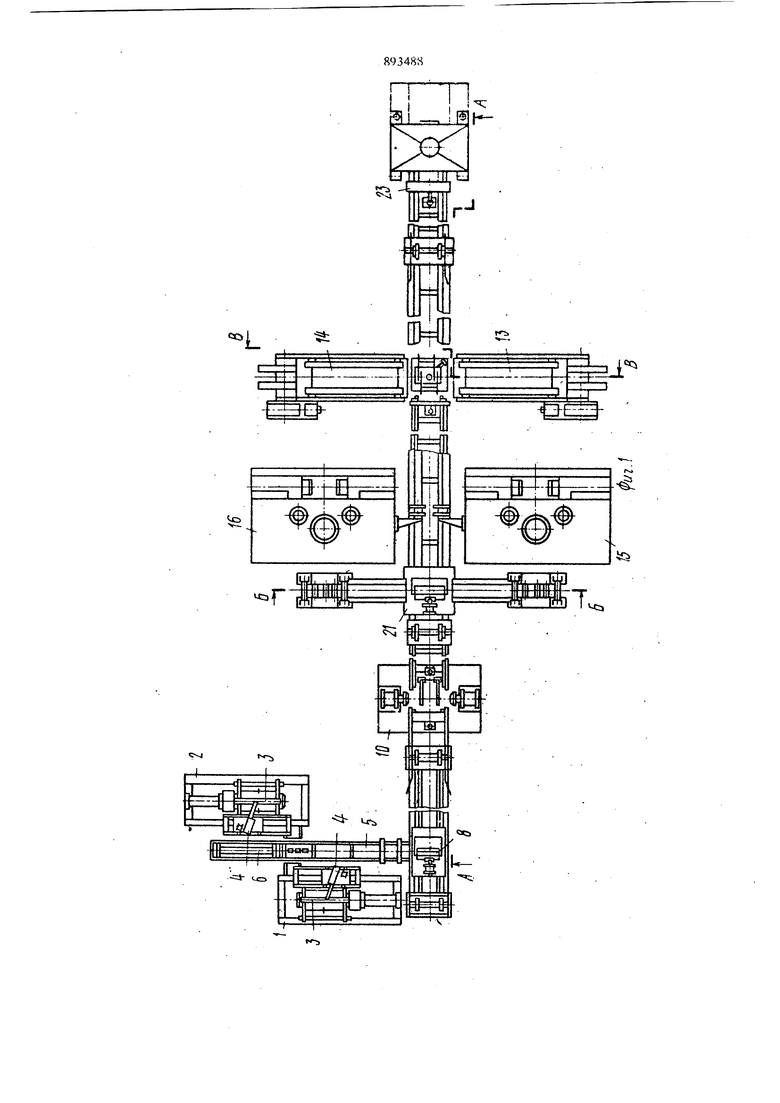

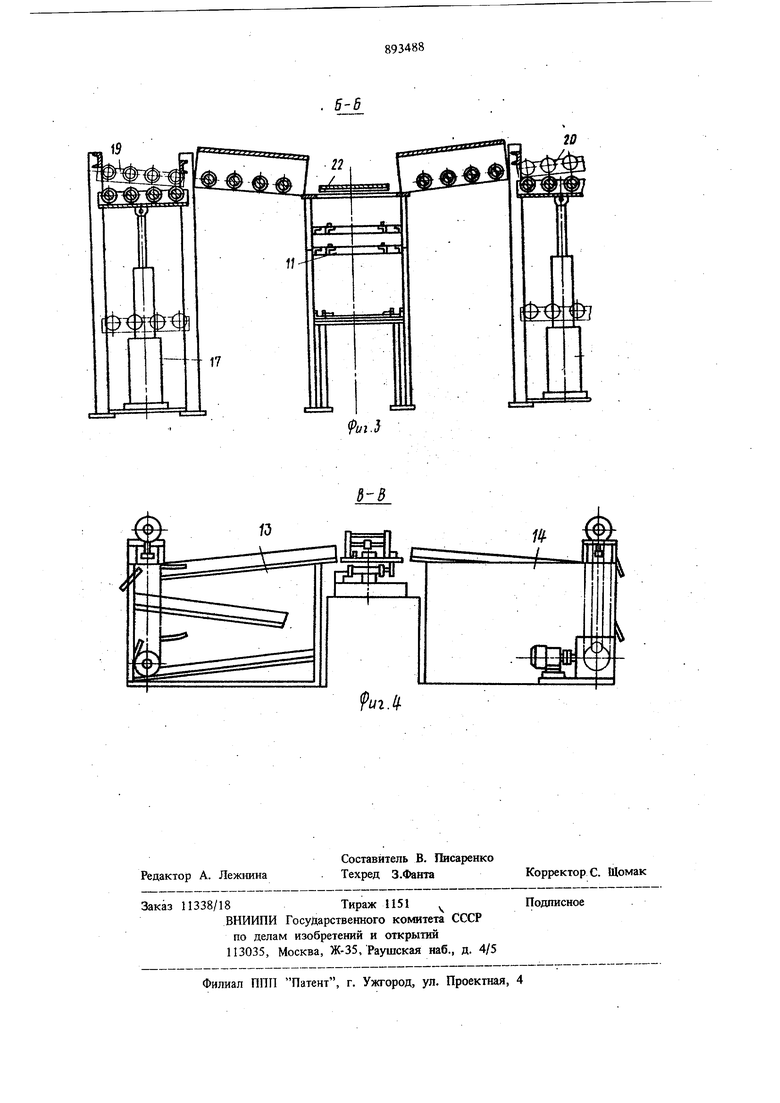

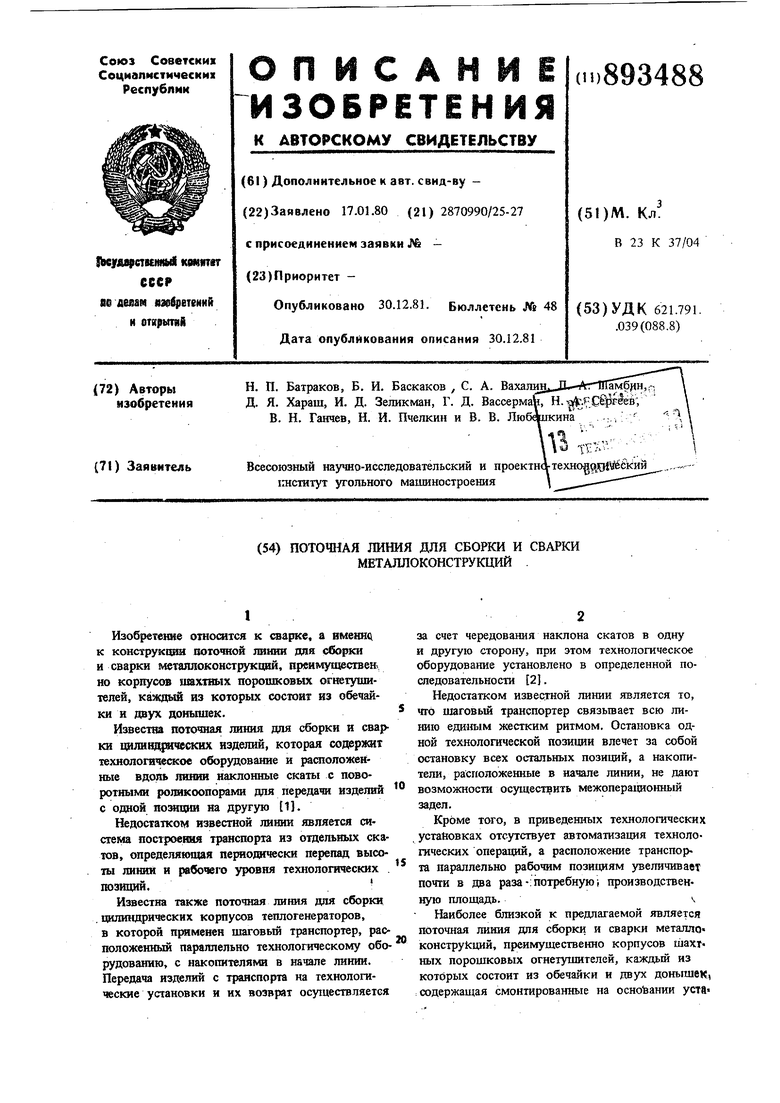

Изобретение OTHOOITCH к шарке, а именж к конструкщш поточной лишш дяя сборки и сварки металлоконструкций, пршмуществену но корпусов шахтвых порошковых огнетушителей, каждый из которых состоит из обечайки и двух донышек. Известна поточная линия для сборки и сварки цилищцжческих изделий, которая содержст технологическое оборудование и расположенные вдоль линии наклонные скаты с поворотными роликоопорамн для передачи изделий с одной пожфш на другую tU. Недостатком известной линии является система построения транспорта из отдельных скатов, определяющая периодически перепад высоты линии и рабочего уровня технологических позиций. Известна также поточная линия для сборки цклиндри%скнх корпусов теплогенераторов, в которой применен шаговый транспортер, расположенный параллельно технологическому оборудованию, с накопителями в начале линии. Передача изделий с транспорта на технологические установки и их возврат осуществляется за счет чередования наклона скатов в одну и другую сторону, при этом технологическое оборудование установлено в определенной последовательности 2. Недостатком известной линии является то, что шаговый транспортер связьшает всю линию единым жестким ритмом. Остановка одной технологической позиции влечет за собой остановку всех остальных позиций, а накопители, расположенные в начале линии, не дают возможности осуществить межоперационный задел. Кроме того, в приведенных технологических установках отсутствует автоматизация технологических операций, а расположение транспорта параллельно рабочим позициям увеличивает почти в два раза-:потребную, производственную площадь.ч Наиболее близкой к предлагаемой является поточная линия для сборки и сварки металлокoнcтpyfcций, преимущественно корпусов шахтных порошковых огнетушителей, каждый из которых состоит из обечайки и двух донышек, : содержащая смонтированные на основании уста 38 новку для габки, сборки и сварки продольных urooB обечаек, включающую направляющую со сварочной головкой, а также установку для калибровки посадошых мест обечайки под донышки, установку для сборки и сварки обечайки с донышками, установку для зачйсгки сваренных корпусов под антакоррозионное покрытие, нак91штель обечаек, транспортеры, соединяющие технологическое оборудование между собой, и перегружатель заготовок из технопогического оборудования на транспортер 13 Однако указанная линия малопроизводительна, гак как велико межоперационное время. Цель изобретения - повышение производателыюсти путем сокращения межоперационного времени. Указанная 1з;ель достигается тем, что поточная линия для сборки и сварки металлоконструкдай, преимущественно корпусов шахтных порошковый огнетушителей, каждый из которых состоит из обечайки и двух донышек, содержаш ая смонтированные яа основании установку для габки, сборки и сварки продоль. ных швов , включающую направляющую со сварочной головкой, а также установку для сборки и сварки обечайки с донышкалт, установку для зачистки сваренных корпусов под антикоррозионное покрытие, накопитель обечаек, транспортеры, соединяющие технологическое оборудование между собой, и перегружатель заготовок из технологаческого оборудования на транспортер, оснащена дополнительными установкой для сборки и сварки продольных швов , установкой для сборкии сварки обечайки с дояьшнсаили, шкопителем обечаек и перегружателем заготовок, выполненными аналопрпю основному оборудованию, при этом основная я дополнительная установка для сборки и сварки продольных швов обечайки размещены сбоку линии, а нгшравляюище для перемещегаш соответствующих сварочных головок расположены перпендикулярно напршлению потока в линии, ошовная и дополнительная установки для сборки и сварки обечайки с донышками рашоложены шмметртчяо относительно продолмюй DOT линии, основной и дополнительный накопители расположены по бо: кам линии ниже уровня транспортера, соеди- : . няющего установки дпя и сварки обечаек с донышками с установкой дпя зачистки корпусов под антикоррозионное покрытие, а основной и дополнительный перегружатели расположены симметри шо , транспортеру, соединяющему установки для сборки и сварки обечаек с донышками с установкой для зачистки корпусов под антикоррозионное покрытие. На фиг. 1 изображена поточная линия для сборки и сварки металлоконструкций, преимущественно корпусов шахтных порогшсовых огнетушителей, каждый из которых состоит из обечайки и двух доньшюк; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1. Предлагаемая поточная линия содержит основную I и дополнительную 2 установки для гибки, сборки и сварки продольных, швов обечаек. На установках 1 и 2 расположены направляю1цие 3 и сварочные головкн 4. Каждая установка 1 или 2 включает механизм для гибки цилиндрической обечайки и механизм поджатия кромок обечайки в процессе сварки без промежуточных прихваток, Между установками 1 и 2 расположено передаточное устройство 5 с толкателем 6 идя передачи сваренных обечаек с обеих установок . аа цепной транспортер 7 через сбрасыватель 8. Установки 1 и 2 размещены сбоку линии, а направляющие 3 для перемещения соответствующих сварочных головок 4 расположены перпендикулярно направлению потока в линии. Поточная содержит также отсекатель 9, установку 10 для калибровки обечаек, которая ошащена механизмом для калибровки посадочных мест обечайки и механизмом выдачи обетаек на последующий участок транспортера; наклоиный транспортер 11; раздаточное устройстао 12 с программным управлением; основной 13 и Дополнительный 14 накопители, оснащенные скатом для приема обечаек и устройстеом элеваторного типа для за}шата одной обечайки и выдачи ее на последующую операцию; основную 15 и дополнительную 16 установки для сборки и сварки обечаек с донышками, которые вьшолиены в виде роторов и оснащены устройством для автомашческой сборки, ротором для передачи собранного корпуса на сварочную позицию, сварочными гол(ками дня одновременной сварки двух кольцевых швов и устройством для выдачи сваренного корпуса на последующий транспортер; основной 17 и дополнительный 18 перегружатели, выполненные в виде телескопических подъемников с наклоняемыми в верхнем положении рольгангами 19 и 20; сбрасыватель 21; цепной транспортер 22; отсекатель 23; установку 24 для -зачистки сваренного корпуса под антикоррозионное покрытие, оснащенную автоматическими захватами, приводами вращения изделия щетками, механизмом выдачи готового корпуса и приемным лотком 25. Основная 15 и допол1штельная 16 установки для сборки и сварки обечаек с доньпшсами расположены симметрично отаосительно продольной оси линии. Основной 13 и дополнительный 14 накопители расположены по бокам линии ниже уровня транспортера 22, соединяющего установки 15 и 16 для сборки и сварки обечаек с донышками с установкой 24 для чистки корпусов НОЛ антикоррозионное по крытие. Основной 17 и дополнительный 18 перегружатели расположены симметрично транспортеру 22, соединяющему установки 15 и 16 для сборки и сварки обечаек с установкой 24 для зачистки сваренных корпусов под анти коррозионное покрытие. Пердпагаемая поточная линия сборки и свар ки металлоконструкций, преимущественно корпусов порошковых шахтных огнетуиштелей, работает следующим образом. В установки 1 и 2 закладывается плоская заготовка обечайки, где она автоматически фиксируется и огибается вокруг оправки заданного диаметра для получения цилиндрической формы, .после чего стыкуемые кромки обечайки поджимаются к медной охлаждаемой подкладке (не показаны) и производатся автоматическая сварка продольного шва. После окончания сварки включается толкатель 6, сталкивающий обечайку с оправки. на передаточное устройство 5, .где толкателем 6 обечайка передается на .сбрасыватель 8, который ориентированно сбрасывает обечайку на цепной транспортер 7. Независимо от количества обечаек на транспортере 7 отсекатель 9 передает на установку 10 для калибровки по одной обечайке, где автоматически осуществляется калибровка посадочных мест под сборку с донышками, noc.rie чего обечайка с помощью перекидного механизма (не показан) передается на наклонный транспортер 11,. по которому обечайка скатьшается в раздаточное устрой ство 12. Устройство 12 снабжено программным управлением, согласно которому обечайки могут направляться в основной накопитель 13, в дополнительный накопитель 14 или поочеред но в каждый из них. Форма накопителя выполнена таким образом, что обечайки независимо от их количества непрерьтно скатываются в зону действия элеваторного устройства (не показано), которое автоматически по мере отбора выдает по одной обечайке наверх, к месту обслуживания установок 15 и 16 для сборки и сварки обечаек с донышками. Обечайки, поступающие из каждого накопителя, и донышки, поступающие из спецтары, укла- . дьтаются в соответствующее устройство, где производится их автоматическая сборка, после чего четырехпозиционное роторное устройство (не показано) передает собранный корпус в зону действия сварочных головок, где производится автоматическая сварки обоих кольцевых швов. В период сварки на первой позиции ротора производится сборка следующего корпуса . При следующем повороте ротора сваренный корпус попадает на третью позицию ротора, откуда корпус автоматически передается на соответствующий подъемник 17 или 18. При достижении подъемниками 17 и 18 верхпего положения рольганги 19 и 20 наклоняются, и корпус по наклонному рюльгангу скатывается в сбрасыватель 21, который ориентированно сбрасывает корпус на верхний ярус цепного транспортера 22. По транспортеру сваренньт корпус через отсекатель 23 попадает в установку 24 для очистки, где он автоматически захватывается, и производится зачистка путем взаимного враще1дая корпуса и металлических щеток, расположенных по всей длине корпуса, после чего готовьн корпус выталкивается на приемный лоток 25. Предлагаемая схема построения транспортера позволяет устранить зависимость работы отдельных технологических позиций от времени транспортировки и жесткую связь между технологическими позициями. Предлагаемая поточная линия решает вопрос автоматизации производства порошковых шахтных огнетушителей, что при годовом выпуске 250 тыс. шт. дает экономический эффект более 200 тыс. руб. по сравнению с вьшуском горноспасательной аппаратуры на Донецком заводе, а также снижает трудоемкость на 240 тыс. нормочасов. Кроме того, созданные в последние годы порошковые шахтные огнетушители являются одним из эффективных средств обеспечения безопасности в шахтных условиях, в связи с чем решение вопроса автоматизированного производства указанных огнетушителей с обеспечением их высокого качества является важной народно-хозяйственной задачей. Формула изобретения Поточная линия для сборки и сварки металлоконструкции, преимущественно корпусов шахтных порошковых огнетушителей, каждый из которых состоит из обечайки и двух доныщек, содержащая смонтированные на основании установку для гибки, сборки-и сварки продольных швов обечаек, включающую направляющую со сварошой головкой, а также установку для калибровки посадочных мест обечайки под донышки, установку для .сборки и сварки обечайки с донышками, установку для зачистки сваренных корпусов под антикоррозионное покрытие, накопитель обечаек, транспортеры, соединяющие технологическое оборудование между собой, и перегружатель заготовок из технологического оборудования на транспортер, отличающаяся тем, что, с целью повышения производительности путем сокращения межоперационного времени, линия оснащена допол1гите;гьньгми

установкой для сборки и сварки продольных швов обечайки, установкой для сборки и сварки обечайки с донышками, накопителем обечаек и перегружателем заготовок, вьтолненными диалогично основному оборудованию, при этом основная и дополнительная установки для сборки и сварки продольных швов обечайки размещены сбоку линии, а направляющие для перемещения соответствующих сварочных головок расположены перпендикулярно направлению потока в линии, основная и дополнительная установки для сборки, и сварки обечайки с доньпиками расположены симметрично отножтельно продольной оси линии, основной и дополнительный накопители расположены по бокам линии ниже уровня транспортера, соединяющего установки для сборки и сварки обечаек с донышками с установкой для зачистки корпусов под антикоррозионное покрытие, а основной и допол штельный перегружатели расположены симметрично транспортеру, соединяющему станов ки для сборки и сварки обечаек с до1п.111жами с установкой для зачистки корпусов под антикоррозионное покрытие.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-30—Публикация

1980-01-17—Подача