сл

оэ

ОО 00

сл

Изобретение относится к сварке пластичных масс, в частности к устройствам для контактно-тепловой сварки термопласти.ч- ных (Материалов, и может быть использовано для сварки термопластичных пленочных и листовых материалов.

Цель изобретения - улучшение качества сварного шва.

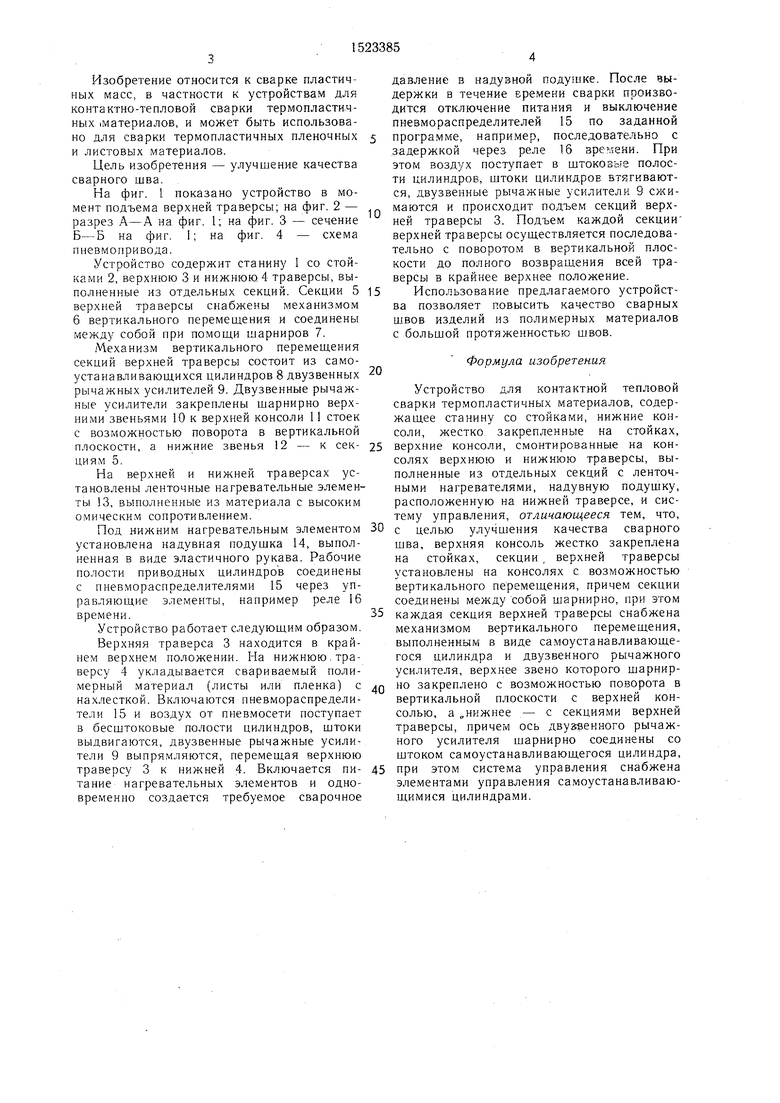

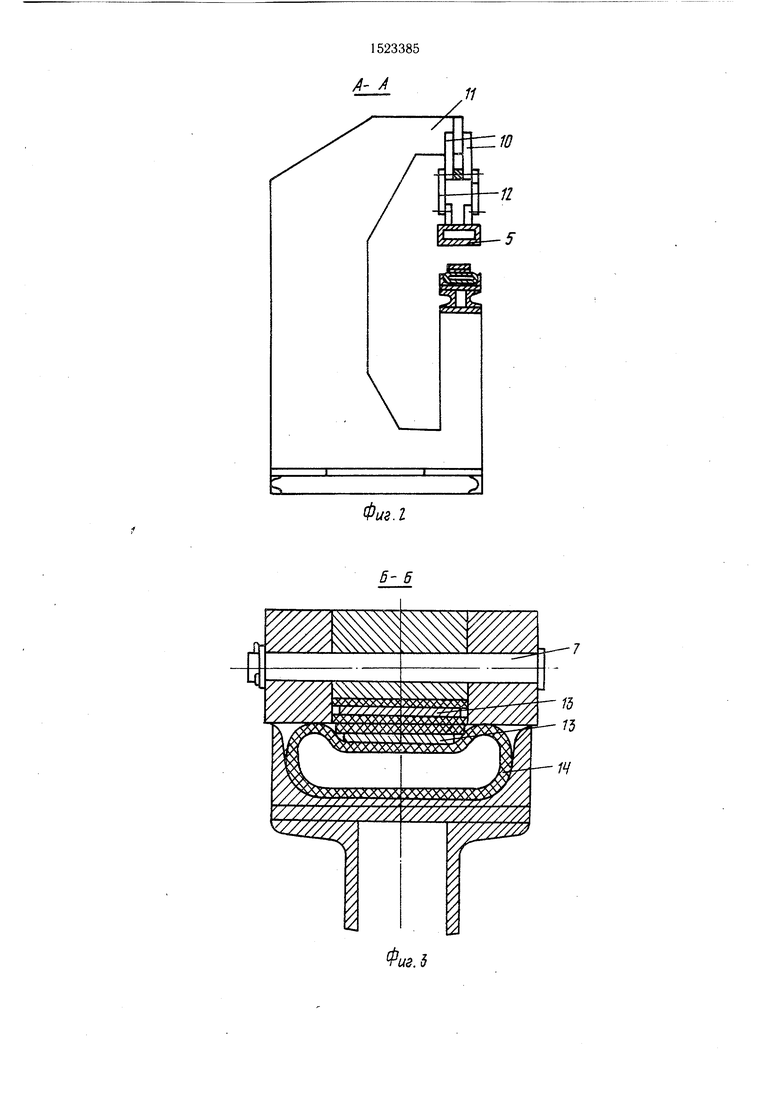

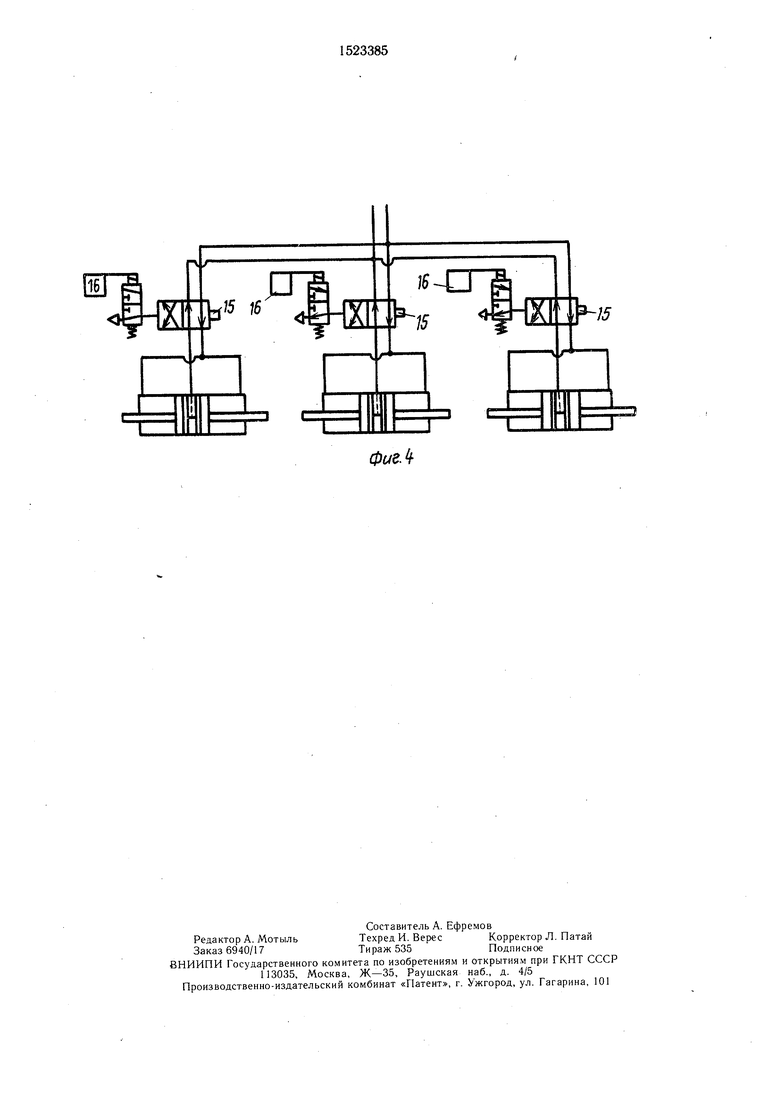

На фиг. 1 показано устройство в момент подъема верхней траверсы; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - схема пневмопривода.

Устройство содержит станину 1 со стойками 2, верхнюю 3 и нижнюю, 4 траверсы, выполненные из отдельных секций. Секции 5 верхней траверсы снабжены механизмом 6 вертикального перемещения и соединены между собой при помощи щарниров 7.

Механизм вертикального перемещения секций верхней траверсы состоит из самоустанавливающихся цилиндров 8 двузвенных рычажных усилителей 9. Двузвенные рычажные усилители закреплены щарнирно верхними звеньями 10 к верхней консоли 1 стоек с возможностью поворота в вертикальной плоскости, а нижние звенья 12 - к сек- циям 5.

На верхней и нижней траверсах установлены ленточные нагревательные элементы 13, выполненные из материала с высоким омически.м сопротивлением.

Под нижним нагревательным элементом установлена надувная подущка 14, выполненная в виде эластичного рукава. Рабочие полости приводных цилиндров соединены с пневмораспределителями 15 через управляющие элементы, например реле 16 времени.

Устройство работает следующим образом.

Верхняя траверса 3 находится в крайнем верхнем положении. На нижнюю, траверсу 4 укладывается свариваемый полимерный материал (листы или пленка) с нахлесткой. Включаются пневмораспредели- тели 15 и воздух от пневмосети поступает в бесщтоковые полости цилиндров, щтоки выдвигаются, двузвенные рычажные усилители 9 выпрямляются, перемещая верхнюю траверсу 3 к нижней 4. Включается пи- тание нагревательных элементов и одновременно создается требуемое сварочное

давление в надувной поду1ике. После выдержки в течение времени сварки производится отключение питания и выключение пневмораспределителей 15 по заданной програ.мме, например, последовательно с задержкой через реле 16 времени. При этом воздух поступает в щтокозь-е полости цилиндров, щтоки цилиндров втягиваются, двузвенные рычажные усилители 9 сжимаются и происходит подъем секций верхней траверсы 3. Подъем каждой секции верхней траверсы осуществляется последовательно с поворотом в вертикальной плоскости до полного возвращения всей траверсы в крайнее верхнее положение.

Использование предлагаемого устройства позволяет повысить качество сварных швов изделий из полимерных материалов с большой протяженностью щвов.

Формула изобретения

Устройство для контактной тепловой сварки термопластичных материалов, содержащее станину со стойками, нижние консоли, жестко закрепленные на стойках, верхние консоли, смонтированные на консолях верхнюю и нижнюю траверсы, выполненные из отдельных секций с ленточными нагревателями, надувную подушку, расположенную на нижней траверсе, и систему управления, отличающееся тем, что, с целью улучшения качества сварного щва, верхняя консоль жестко закреплена на стойках, секции , верхней траверсы установлены на консолях с возможностью вертикального перемещения, причем секции соединены между собой шарнирно, при этом каждая секция верхней траверсы снабжена механизмом вертикального перемещения, выполненным в виде са.моустанавливающе- гося цилиндра и двузвенного рычажного усилителя, верхнее звено которого щарнирно закреплено с возможностью поворота в вертикальной плоскости с верхней консолью, а „нижнее - с секциями верхней траверсы, причем ось двузвенного рычажного усилителя шарнирно соединены со щтоком самоустанавливающегося цилиндра, при этом система управления снабжена элементами управления самоустанавливающимися цилиндрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной тепловой сварки термопластичных материалов | 1988 |

|

SU1636247A1 |

| Устройство для контактной тепловой сварки термопластичных материалов | 1981 |

|

SU1014735A1 |

| Устройство для сварки рукавов из термопластичных материалов | 1990 |

|

SU1729780A1 |

| Устройство для контактной тепловой сварки полимерных материалов | 1990 |

|

SU1736731A1 |

| Устройство для контактной тепловой сварки полимерных материалов | 1989 |

|

SU1620322A1 |

| Устройство для контактной точечной сварки | 1976 |

|

SU564939A2 |

| Устройство для контактно-тепловой сварки термопластов | 1986 |

|

SU1353648A2 |

| Устройство для сборки под сварку пространственных ферм | 1981 |

|

SU998070A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ТЕРМОПЛАСТИЧНЫХ МЕШКОВ ДЛЯ ПЫЛЕСОСОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ТЕРМОПЛАСТИЧНЫХ МЕШКОВ ДЛЯ ПЫЛЕСОСОВ, ОСУЩЕСТВЛЯЕМЫЙ НА НЕМ | 2017 |

|

RU2659047C1 |

| Многоточечная сварочная машина | 1986 |

|

SU1431907A1 |

Изобретение относится к сварке пластмасс, а именно к устройствам для контактной тепловой сварки термопластичных материалов. Цель - улучшение качества сварного шва. Для этого в устройстве для контактной тепловой сварки термопластичных материалов секции верхней траверсы 3 оснащены механизмом вертикального перемещения 6 и выполнены с возможностью перемещения в вертикальной плоскости. Механизм вертикального перемещения 6 секций верхней траверсы 3 выполнен в виде самоустанавливающегося цилиндра 8 и двузвенного рычажного усилителя 9. Верхнее звено 10 двузвенного рычажного механизма шарнирно соединена с верхней консолью, нижнее - с секциями верхней траверсы 3, а ось - со штоком самоустанавливающегося цилиндра 6. Система управления снабжена элементами управления самоустанавливающимися цилиндрами. Для опускания верхней траверсы 3 воздух от пневмосети поступает в бесштоковые полости цилиндров, штоки выдвигаются, двузвенные рычажные усилители 9 выпрямляются, перемещая верхнюю траверсу 3 к нижней 4. Включается питание нагревательных элементов и создается требуемое сварочное давление. 4 ил.

:222

Физ.г

14

i/.J

ФигЛ

| Устройство для контактной тепловой сварки термопластичных материалов | 1981 |

|

SU1014735A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-11-23—Публикация

1987-11-03—Подача