Изобретение относится к производству резинометаллических изделий, предназначено для изготовления изделий с гибкой наружной арматурой и является усовершенствованием способа по авт.св. № 1643142.

Целью изобретения является снижение механической деформации арматуры изделий перед опескоструиванием.

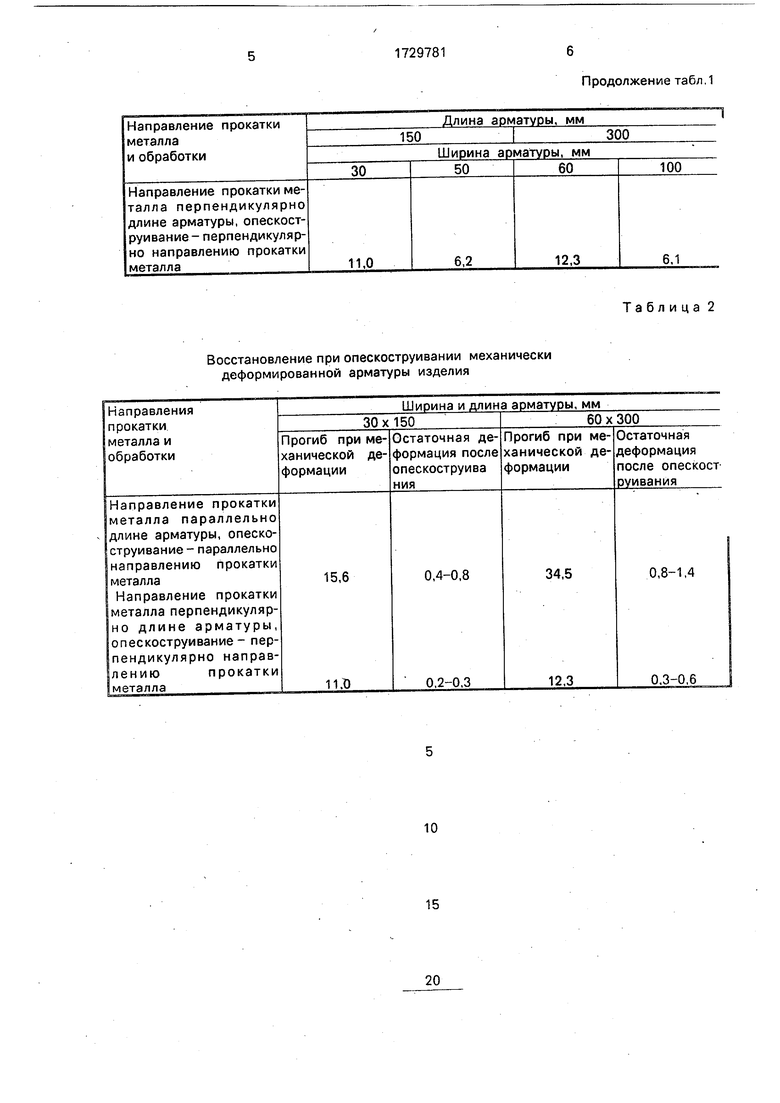

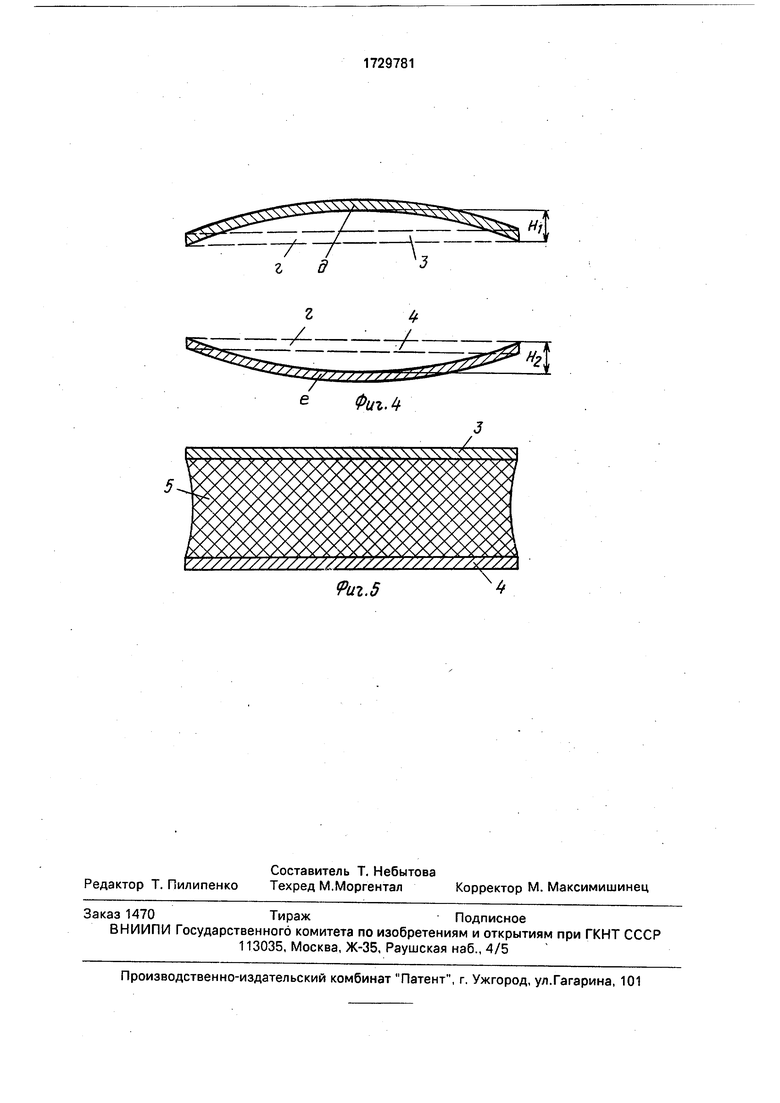

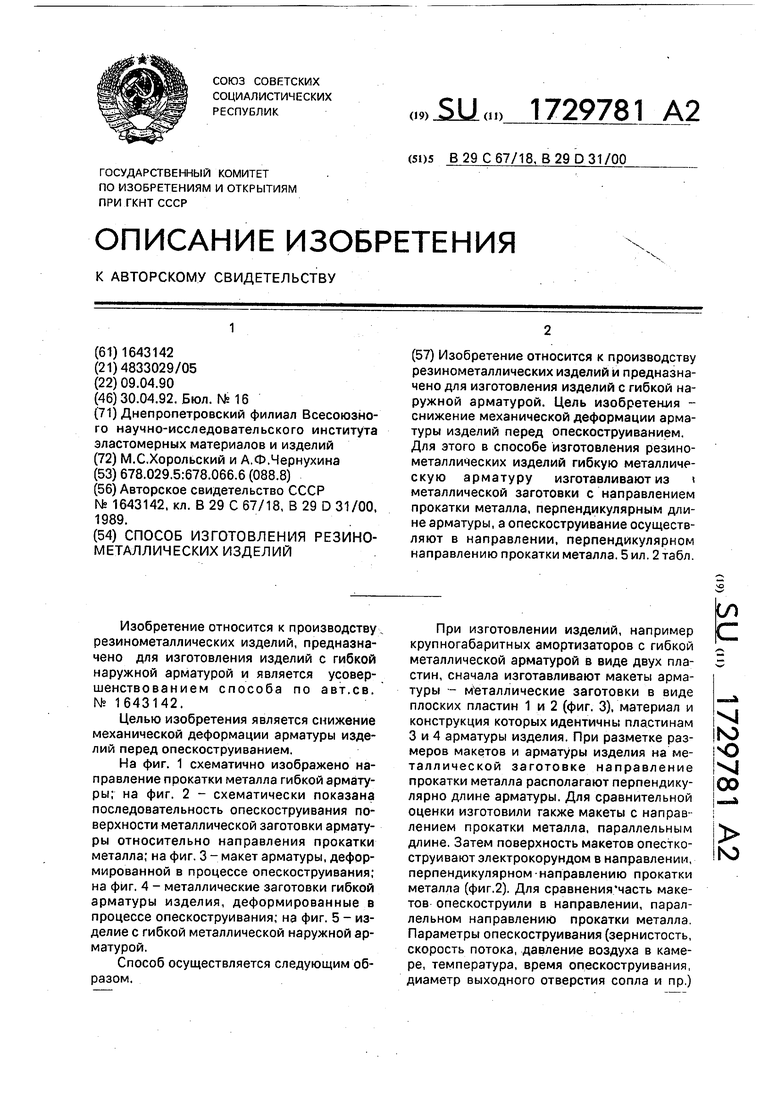

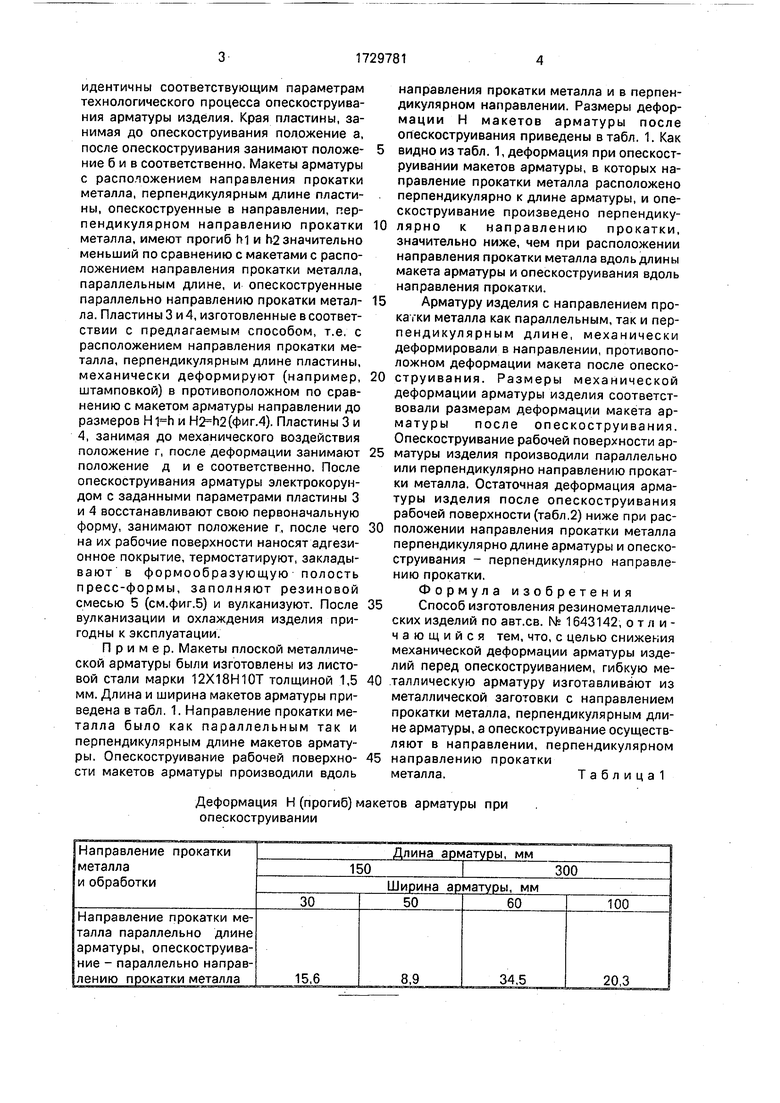

На фиг. 1 схематично изображено направление прокатки металла гибкой арматуры; на фиг. 2 - схематически показана последовательность опескоструивания поверхности металлической заготовки арматуры относительно направления прокатки металла; на фиг. 3 - макет арматуры, деформированной в процессе опескоструивания; на фиг. 4 - металлические заготовки гибкой арматуры изделия, деформированные в процессе опескоструивания; на фиг. 5 - изделие с гибкой металлической наружной арматурой.

Способ осуществляется следующим образом.

При изготовлении изделий, например крупногабаритных амортизаторов с гибкой металлической арматурой в виде двух пластин, сначала изготавливают макеты арматуры - металлические заготовки в виде плоских пластин 1 и 2 (фиг. 3), материал и конструкция которых идентичны пластинам 3 и 4 арматуры изделия. При разметке размеров макетов и арматуры изделия на металлической заготовке направление прокатки металла располагают перпендикулярно длине арматуры. Для сравнительной оценки изготовили также макеты с направлением прокатки металла, параллельным длине. Затем поверхность макетов опестко- струивают электрокорундом в направлении, перпендикулярномнаправлению прокатки металла (фиг.2). Для сравнения часть макетов опескоструили в направлении, параллельном направлению прокатки металла. Параметры опескоструивания (зернистость, скорость потока, давление воздуха в камере, температура, время опескоструивания, диаметр выходного отверстия сопла и пр.)

w

Ё

VJ

Ю ЧЭ vj 100

ю

идентичны соответствующим параметрам технологического процесса опескоструива- ния арматуры изделия. Края пластины, занимая до опескоструивания положение а, после опескоструивания занимают положение бив соответственно, Макеты арматуры с расположением направления прокатки металла, перпендикулярным длине пластины, опескоструенные в направлении, перпендикулярном направлению прокатки металла, имеют прогиб hi и h2 значительно меньший по сравнению с макетами с расположением направления прокатки металла, параллельным длине, и опескоструенные параллельно направлению прокатки металла. Пластины 3 и 4, изготовленные в соответствии с предлагаемым способом, т.е. с расположением направления прокатки металла, перпендикулярным длине пластины, механически деформируют (например, штамповкой) в противоположном по сравнению с макетом арматуры направлении до размеров Н и (фиг.4). Пластины 3 и 4, занимая до механического воздействия положение г, после деформации занимают положение дне соответственно. После опескоструивания арматуры электрокорундом с заданными параметрами пластины 3 и 4 восстанавливают свою первоначальную форму, занимают положение г, после чего на их рабочие поверхности наносят адгезионное покрытие, термостатируют, закладывают в формообразующую полость пресс-формы, заполняют резиновой смесью 5 (см.фиг.5) и вулканизуют. После вулканизации и охлаждения изделия пригодны к эксплуатации.

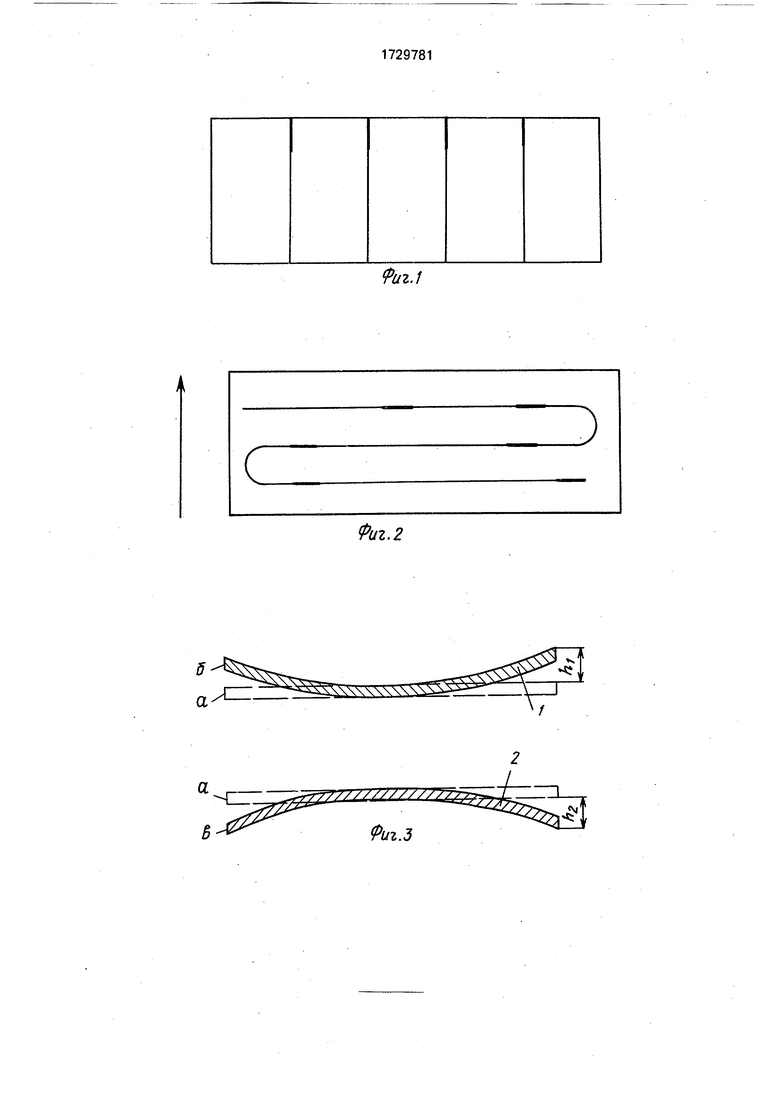

Пример. Макеты плоской металлической арматуры были изготовлены из листовой стали марки 12Х18Н10Т толщиной 1,5 мм. Длина и ширина макетов арматуры приведена в табл. 1. Направление прокатки металла было как параллельным так и перпендикулярным длине макетов арматуры. Опескоструивание рабочей поверхности макетов арматуры производили вдоль

направления прокатки металла и в перпендикулярном направлении. Размеры деформации Н макетов арматуры после опескоструивания приведены в табл. 1. Как 5 видно из табл. 1, деформация при опескост- руивании макетов арматуры, в которых направление прокатки металла расположено перпендикулярно к длине арматуры, и опе- скоструивание произведено перпендику0 лярно к направлению прокатки, значительно ниже, чем при расположении направления прокатки металла вдоль длины макета арматуры и опескоструивания вдоль направления прокатки.

5 Арматуру изделия с направлением прокатки металла как параллельным, так и пер- пендикулярным длине, механически деформировали в направлении, противоположном деформации макета после опеско0 струивания. Размеры механической деформации арматуры изделия соответствовали размерам деформации макета арматуры после опескоструивания. Опескоструивание рабочей поверхности ар5 матуры изделия производили параллельно или перпендикулярно направлению прокатки металла. Остаточная деформация арматуры изделия после опескоструивания рабочей поверхности (табл.2) ниже при рас0 положении направления прокатки металла перпендикулярно длине арматуры и опескоструивания - перпендикулярно направлению прокатки.

Формула изобретения

5 Способ изготовления резинометалличе- ских изделий по авт.св. № 1643142, отличающийся тем, что, с целью снижения механической деформации арматуры изделий перед опескоструиванием, гибкую ме0 .таллическую арматуру изготавливают из металлической заготовки с направлением прокатки металла, перпендикулярным длине арматуры, а Опескоструивание осуществляют в направлении, перпендикулярном

5 направлению прокатки

металла.Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления резинометаллических изделий | 1989 |

|

SU1643142A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ ДВУХФАЗНЫХ МИКРОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2432414C1 |

| ВЫСОКОПРОЧНАЯ ФОЛЬГА ИЗ МИКРОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2430188C1 |

| Способ производства фасонных профилей высокой точности | 2019 |

|

RU2722847C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ КЕРАМИК | 2003 |

|

RU2258685C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2002 |

|

RU2224046C1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2008 |

|

RU2392086C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| ВЫСОКОЧИСТЫЙ ТАНТАЛ И СОДЕРЖАЩИЕ ЕГО ИЗДЕЛИЯ, ПОДОБНЫЕ МИШЕНЯМ ДЛЯ РАСПЫЛЕНИЯ | 1999 |

|

RU2233899C2 |

Изобретение относится к производству резинометаллических изделий и предназначено для изготовления изделий с гибкой наружной арматурой. Цель изобретения - снижение механической деформации арматуры изделий перед опескоструиванием. Для этого в способе изготовления резинометаллических изделий гибкую металлическую арматуру изготавливают из металлической заготовки с направлением прокатки металла, перпендикулярным длине арматуры, а опескоструивание осуществляют в направлении, перпендикулярном направлению прокатки металла. 5 ил. 2 табл.

Деформация Н (прогиб) макетов арматуры при опескоструивании

Восстановление при опескоструивании механически деформированной арматуры изделия

Продолжение табл.1

Таблица 2

Риг. 2

| Способ изготовления резинометаллических изделий | 1989 |

|

SU1643142A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-09—Подача