Изобретение относится к производству резинометаллических изделий и предназначено для изготовления изделий с гибкой наружной арматурой.

Цель изобретения - повышение эффективности процесса при изготовлении изделий с наружной арматурой.

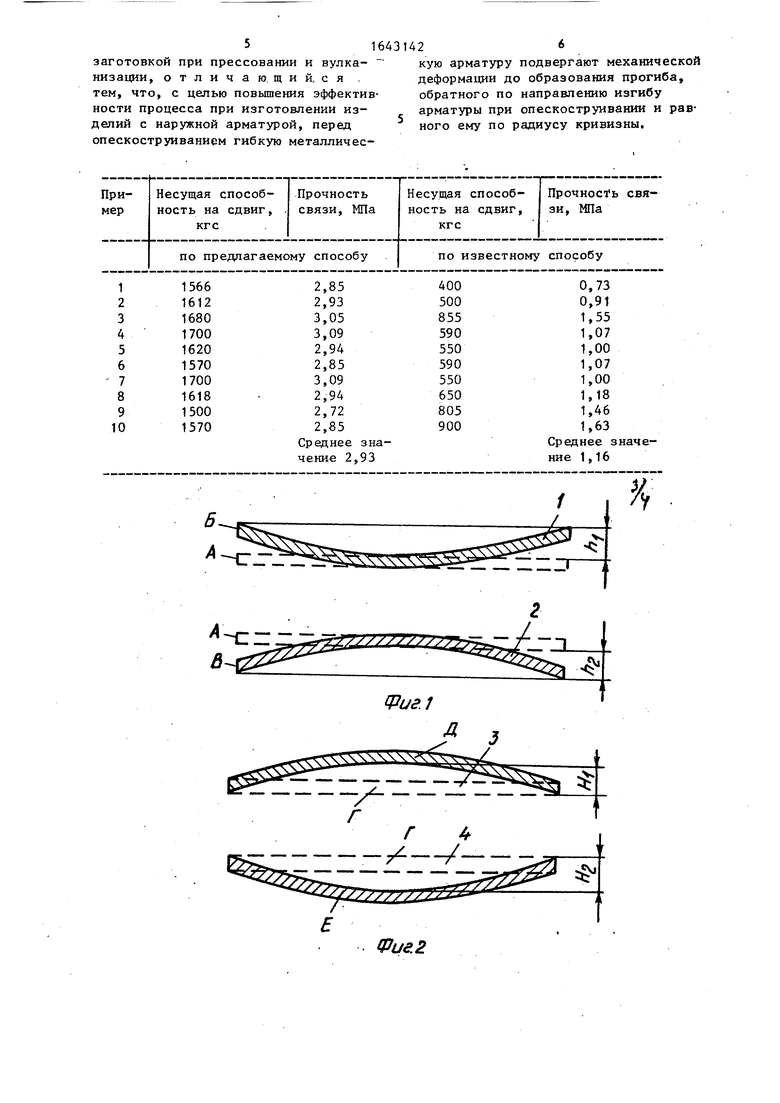

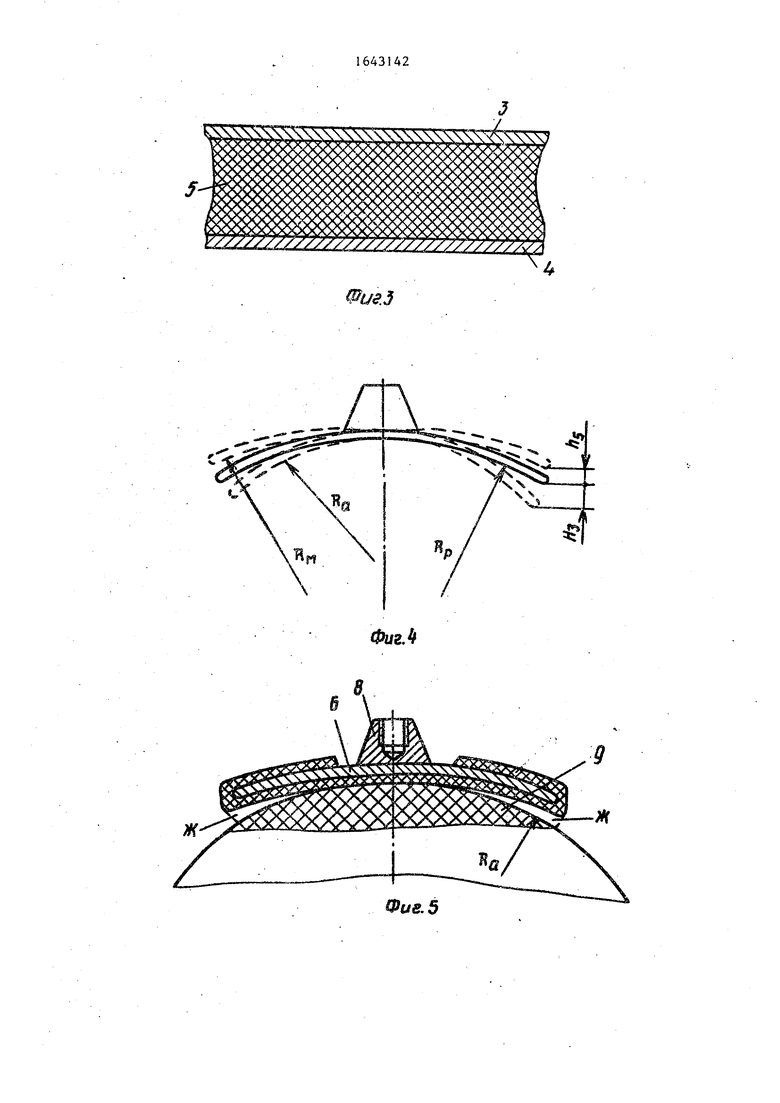

На фиг. 1-3 изображена гибкая наружная арматура, положения при изготовлении резинометаллического амортизатора; на фиг. 4-6 - то же, положение при изготоатении резинометаллического кронштейна.

Предлагаемый способ может быть осуществлен следующим образом.

Гибкую металлическую арматуру перед опескоструиванисм подвергают механической деформации до образования прогибаs обратного по направлению изгибу арматуры при опескоструивании и равного ему по радиусу кривизны.

1

Прогиб арматуры при опескоструивании может быть определен по макету, идентичному по конструкции и материалу гибкой арматуры. Макет опеског- i струивают с одной стороны по заданному технологическому режиму, а затем определяют значение градиента и величины изменения значения градиента и величины изменения его геометрических параметров. После деформации арматуру опескоструивают с рабочей стороны по тому же заданному режиму. Б результате арматура приобретает заданные геометрические параметры. Затем на рабочую сторону арматуры наносят адгезионное покрытие, тер- мостатируют, закладывают в формообразующую полость пресс-формы и соединяют с резиновой заготовкой при прессовании и вулканизации.

35 Ј

Ј

со.

Пример 1. При изготовлении крупногабаритных амортизаторов с , двумя наружными пластинами из тонкостенной гибкой арматуры предлагаемьй способ реализуется следующим образом

Изготавливают макет арматуры в виде -плоских пластин 1 и 2 (фиг. 1), материал и конструкция которых идентичны наружным пластинам 3 и 4 арма- туры изделия 5 (фиг.З) и опескоструи вают поверхности пластин электрокорундом с параметрами (зернистость, скорости потока, давление воздуха в камере, температура, время опеско- струивания, диаметр выходного отверстия сопла и др.), используемыми при осуществлении технологического процесса опескоструивания изделия. Если материал пластин различный, то пластина 1 деформируется на величину hj , а пластина 2 - на величину h-, Края пластин, занимая до опескоструивания положение А, после опескоструивания занимают положение Б и В со- ответственно. Определив размеры прогиба h и hЈ на макетах, пластины 3 и 4 подвергают механической деформации (например, штамповкой) в противоположном по сравнению с макетом арматуры направлении до образования прогибов H,J h( и Нл h (фиг. 2). Пластины 3 и 4, занимая до механического воздействия положение Г, после деформа ции занимают положение Д и Е соответственно. Затем пластины 3 и 4 опескоструивают электрокорундом с заданными параметрами. В результате пластины 3 и 4 восстанавливают свою первоначальную форму (положение Г на фиг. 2), после чего на их рабочие поверхности наносят адгезионное покрытие, термостатируют, закладывают в формообразующую полость пресс-фор

мы, где соединяют с резиновой заготовкой при прессовании и вулканизации. После вулканизации и охлаждения изделия пригодны к эксплуатации. Пример 2. При изготовлении резинометаллических кронштейнов, приклеиваемых к цилиндрическому объекту, предлагаемый способ реализуется следующим образом.

Изготавливают макет 6 гибкой арматуры 7 (фиг. 4) - кронштейна (фиг. 5) с расчетным радиусом кривиз ны Rn(Rp R0 + h, (где R0 - радиус объекта; S - толщина резинового слоя и опескоструивают его по режиму

с

to15 20 51424

опескоструивания арматуры 7 кронштейна. После опескоструивания радиув кривизны макета 6 увеличивается с Rp до R и края его перемещаются на величину h, (фиг. 4). Обрезиненный резиной 8 толщиной v и приклеенный на объект 9 макет 6 имеет участки Ж (фиг.5), на которых имеет место либо неприклей, либо резина находит- ( ся в напряженном (растянутом) состоя0 5

0

нии, что снижает несущую способность кронштейна и срок его эксплуатации. Измерив размер h,, определяют какой должен быть радиус арматуры 7 кронштейна и путем механической деформации изготавливают арматуру 7 кронштейна с радиусом Кд (фиг. 4). После опескоструивания арматуры 7 кронштейна его радиус изменяется с R,, до Rp. Затем на рабочие поверхности арматуры 7 наносят адгезионное покрытие, термостатируют, закладывают в формообразующую полость пресс-формы и соединяют с резиновой заготовкой при ч прессовании и вулканизации. После вулканизации и охлаждения радиус R0 кронштейна соответствует радиусу объекта 9 (фиг1. 6) .Сравнительные данные по прочности связи на границе склеиваемых поверхностей (несущей способности кронштейна) кронштейна и объекта приведены в таблице.

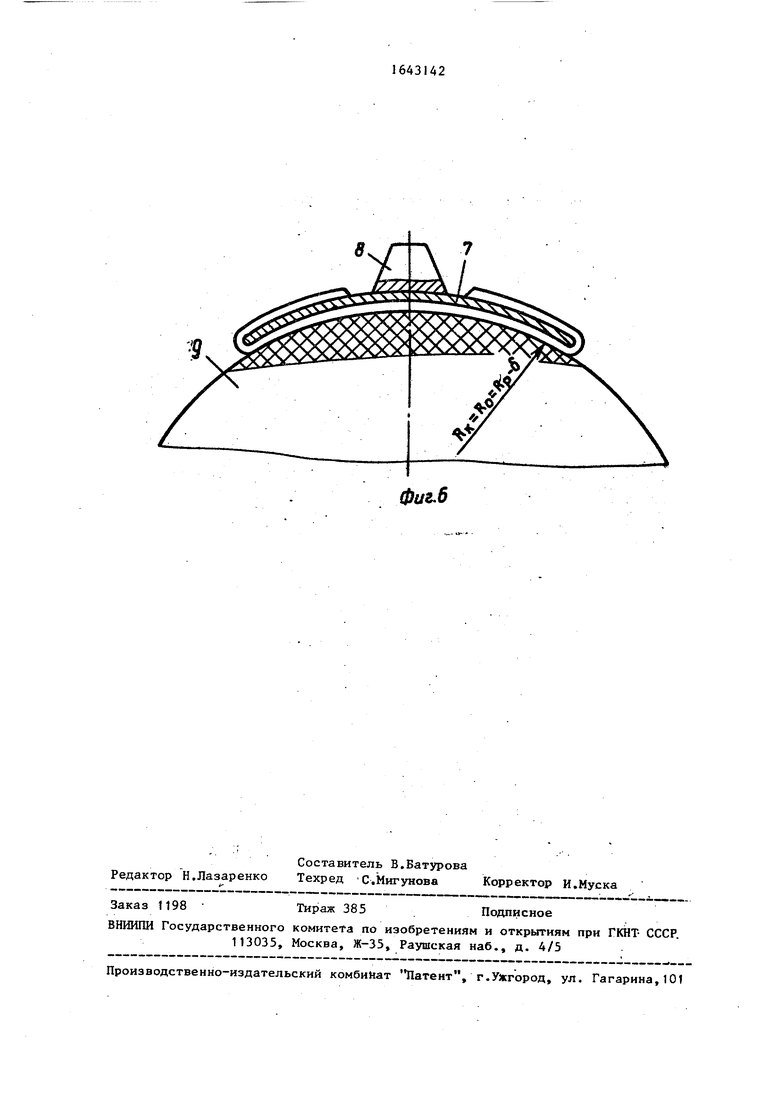

Из таблицы видно, что кронштейны, изготовленные по предлагаемому способу, имеют несущую способность и прочность связи в 2,5 раза выше, чем у кронштейнов, изготовленных по известному способу.

Таким образом, предлагаемый способ обеспечивает надежную связь резины с арг-затурой без опескоструивания второй стороны арматуры для придания ей заданной формы, что обуславливает его экономичность и низкую трудоемкость и расширяет его технологические возможности, так как позволяет получать качественные изделия

с арматурой, которая не может быть подвергнута опескоструиванию с двух сторон.

Формула изобретения

Способ изготовления резинометаллических изделий, при котором гибкую металлическую арматуру опескоструивают, а затем соединяют с резиновой

заготовкой при прессовании и вулка- низации, отличающий, ся тем, что, с целью повышения эффективности процесса при изготовлении изделий с наружной арматурой, перед опескоструиванием гибкую металлическую арматуру подвергают механической деформации до образования прогиба, обратного по направлению изгибу арматуры при опескоструивании и равного ему по радиусу кривизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления резинометаллических изделий | 1990 |

|

SU1729781A2 |

| Способ определения прочности клеевого соединения резины с металлом | 1984 |

|

SU1341587A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ПОДВИЖНОГО СОЕДИНЕНИЯ | 1998 |

|

RU2195601C2 |

| Литьевая пресс-форма для изготовления резиновых технических изделий | 1980 |

|

SU994287A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2290308C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2195398C2 |

| Способ изготовления резинометаллической футеровки | 1990 |

|

SU1706891A1 |

| Способ изготовления резинометаллических изделий | 1988 |

|

SU1650452A1 |

| Способ определения прочности клеевого соединения резины с металлом | 1989 |

|

SU1802317A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОМЕТАЛЛИЧЕСКОГО АМОРТИЗАТОРА | 2015 |

|

RU2607119C1 |

Изобретение относится к проязводству резинометаллических изделий и предназначено для изготовления изделий с гибкой нар.ужкой арматурой. изобретения - повышение эффективности процесса при изготовлении изделий с наружной арматурой. Для этого перед опескоструиванием гибкую металлическую арматуру подвергают механической деформации до образованна прогиба , обратного по направлению прогибу арматуры при опескоструи- БЬНИН и равного ему по радиусу кривизны. Предлагаемый способ обеспечивает надежную связь резины с арма- турой. 6 ил,, Т табл.

Я

у

Фи&г

Ж

ФиеЗ

I

ФигЛ

Фие.5

s

фаг.6

| Трансформатор для вторичных источников питания | 1983 |

|

SU1262579A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| ПАНЕЛЬ ТИПА СЭНДВИЧА | 2011 |

|

RU2545370C2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-04-23—Публикация

1989-02-02—Подача