Изобретение относится к пищевой промышленности, а именно к устройствам для упаковки жидких продуктов в комбинированную тару.

Цель изобретения - упрощение конструкции.

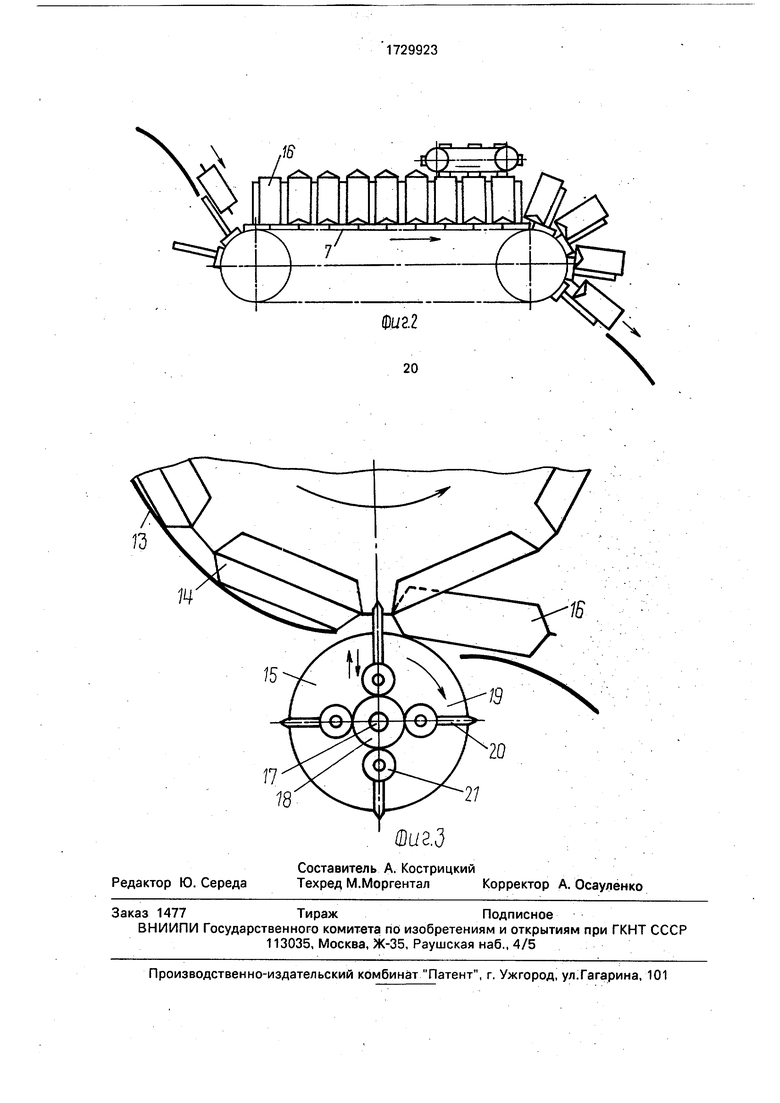

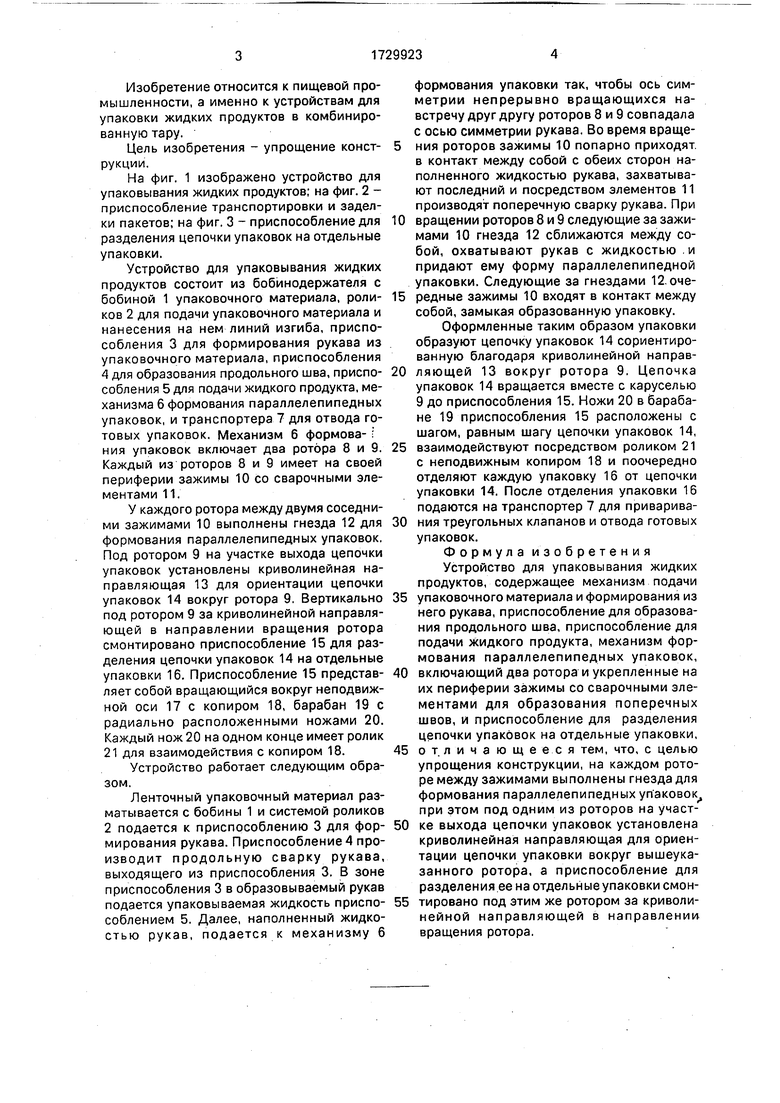

На фиг. 1 изображено устройство для упаковывания жидких продуктов; на фиг. 2 - приспособление транспортировки и заделки пакетов; на фиг, 3 - приспособление для разделения цепочки упаковок на отдельные упаковки.

Устройство для упаковывания жидких продуктов состоит из бобинодержателя с бобиной 1 упаковочного материала, роликов 2 для подачи упаковочного материала и нанесения на нем линий изгиба, приспособления 3 для формирования рукава из упаковочного материала, приспособления 4 для образования продольного шва, приспособления 5 для подачи жидкого продукта, механизма 6 формования параллелепипедных упаковок, и транспортера 7 для отвода готовых упаковок. Механизм 6 формова- I ния упаковок включает два ротора 8 и 9. Каждый из роторов 8 и 9 имеет на своей периферии зажимы 10 со сварочными элементами 11.

У каждого ротора между двумя соседними зажимами 10 выполнены гнезда 12 для формования параллелепипедных упаковок. Под ротором 9 на участке выхода цепочки упаковок установлены криволинейная направляющая 13 для ориентации цепочки упаковок 14 вокруг ротора 9. Вертикально под ротором 9 за криволинейной направляющей в направлении вращения ротора смонтировано приспособление 15 для разделения цепочки упаковок 14 на отдельные упаковки 16. Приспособление 15 представляет собой вращающийся вокруг неподвижной оси 17 с копиром 18, барабан 19 с радиально расположенными ножами 20. Каждый нож 20 на одном конце имеет ролик 21 для взаимодействия с копиром 18.

Устройство работает следующим образом.

Ленточный упаковочный материал разматывается с бобины 1 и системой роликов 2 подается к приспособлению 3 для формирования рукава. Приспособление 4 производит продольную сварку рукава, выходящего из приспособления 3. В зоне приспособления 3 в образовываемый рукав подается упаковываемая жидкость приспособлением 5. Далее, наполненный жидкостью рукав, подается к механизму 6

формования упаковки так, чтобы ось симметрии непрерывно вращающихся навстречу друг другу роторов 8 и 9 совпадала с осью симметрии рукава. Во время вращения роторов зажимы 10 попарно приходят, в контакт между собой с обеих сторон наполненного жидкостью рукава, захватывают последний и посредством элементов 11 производят поперечную сварку рукава. При

вращении роторов 8 и 9 следующие за зажимами 10 гнезда 12 сближаются между собой, охватывают рукав с жидкостью .и придают ему форму параллелепипедной упаковки. Следующие за гнездами 12. очередные зажимы 10 входят в контакт между собой, замыкая образованную упаковку.

Оформленные таким образом упаковки образуют цепочку упаковок 14 сориентированную благодаря криволинейной направляющей 13 вокруг ротора 9. Цепочка упаковок 14 вращается вместе с каруселью 9 до приспособления 15. Ножи 20 в барабане 19 приспособления 15 расположены с шагом, равным шагу цепочки упаковок 14,

взаимодействуют посредством роликом 21 с неподвижным копиром 18 и поочередно отделяют каждую упаковку 16 от цепочки упаковки 14. После отделения упаковки 16 подаются на транспортер 7 для приваривания треугольных клапанов и отвода готовых упаковок.

Формула изобретения Устройство для упаковывания жидких продуктов, содержащее механизм подачи

упаковочного материала и формирования из него рукава, приспособление для образования продольного шва, приспособление для подачи жидкого продукта, механизм формования параллелепипедных упаковок,

включающий два ротора и укрепленные на их периферии зажимы со сварочными элементами для образования поперечных швов, и приспособление для разделения цепочки упаковок на отдельные упаковки,

отличающееся тем, что, с целью упрощения конструкции, на каждом роторе между зажимами выполнены гнезда для формования параллелепипедных упаковок при этом под одним из роторов на участке выхода цепочки упаковок установлена криволинейная направляющая для ориентации цепочки упаковки вокруг вышеуказанного ротора, а приспособление для разделения ее на отдельныеупаковки смонтировано под этим же ротором за криволинейной направляющей в направлении вращения ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| Способ упаковывания группы предметов в рукав из термопластичного материала | 1985 |

|

SU1342825A1 |

| Устройство для упаковывания пачек бумаг в рукавный термосклеивающийся материал | 1989 |

|

SU1698138A1 |

| ИНДУКЦИОННОЕ ЗАПЕЧАТЫВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕРМОСВАРКИ УПАКОВОЧНОГО МАТЕРИАЛА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАПЕЧАТАННЫХ УПАКОВОК РАЗЛИВНЫХ ПИЩЕВЫХ ПРОДУКТОВ | 2008 |

|

RU2474495C2 |

| Устройство для упаковывания предметов в термопластичную пленку | 1986 |

|

SU1344685A1 |

| Устройство для упаковывания предметов в рукавную пленку | 1991 |

|

SU1814634A3 |

| УПАКОВОЧНОЕ УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА АСЕПТИЧНО ЗАПЕЧАТАННЫХ УПАКОВОК, СОДЕРЖАЩИХ ВЫЛИВАЕМЫЕ ПИЩЕВЫЕ ПРОДУКТЫ, ИЗ ТРУБЫ УПАКОВОЧНОГО МАТЕРИАЛА | 1998 |

|

RU2149128C1 |

| УПАКОВОЧНАЯ МАШИНА | 2006 |

|

RU2318708C1 |

| Способ упаковывания продукта между двумя лентами упаковочного материала | 1989 |

|

SU1742135A1 |

| Упаковочная машина | 1983 |

|

SU1395546A1 |

Изобретение: упаковка жидких пищевых продуктов. Сущность изобретения: механизм формования параллелепипедных упаковок состоит из двух симметричных, вращающихся навстречу друг другу роторов 8 и 9, которые имеют на своей периферии зажимы 10 со сварочными элементами 11. Между двумя соседними зажимами 10 выполнены гнезда 12. Под ротором 9 установлена криволинейная направляющая 13, а за ней - приспособление 15 для разделения цепочки упаковок 14 на отдельные упаковки. При вращении роторов 8 и 9 следующие за зажимами 10 гнезда 12 сближаются между собой, охватывают рукав с жидкостью и придают ему форму параллеле- пипедной упаковки. Следующие за гнездами 12 зажимы 10 замыкают образованную упаковку. Предлагаемое решение упрощает конструкцию механизма формования. 3 ил.

| СПОСОБ СОЗДАНИЯ ЛЕСНЫХ КУЛЬТУР | 2002 |

|

RU2238636C2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| УПРАВЛЯЕМЫЙ ОПТИЧЕСКИЙ ДЕМУЛЬТИПЛЕКСОР | 2005 |

|

RU2372728C1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-04-30—Публикация

1989-10-30—Подача