Изобретение относится к литейному производству и может быть использовано при изготовлении литейной формы из жид- костекольной смеси.

Литейные формы, имеющие большие по габаритам равные горизонтальные участки, не всегда обеспечивают необходимое качество отливок из-за возникающих больших напряжений в поверхностном слое формы при формировании отливки.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления литейной формы.

Однако недостатком этого способа является то, что элемент для образования технологических полостей извлекается в сторону модели, геометрия элемента не обеспечивает равномерное заполнение технологических полостей, для заполнения полостей используются смеси с повышенной прочностью. Все это не обеспечивает релаксацию напряжений в литейной форме при формировании отливки и приводит к образованию на отливках таких дефектов, как ужимины, обвал и др.

Цель изобретения - повышение качества отливок за счет улучшения релаксации напряжений в литейной форме при формировании отливки.

Поставленная цель достигается тем, что согласно способу изготовления литейной формы, включающему установку на модель элемента для образования технологической полости, заполнение модельно-опочной оснастки смесью, предварительное уплотнение смеси, извлечение элемента и окончательное уплотнение смеси; элемент для образования технологических полостей используют клиновидной формы, извлечение которого осуществляют со стороны контрлада; перед окончательным уплотнением технологические полости заполняют смесью; смесь для заполнения технологических полостей имеет прочность ниже основной.

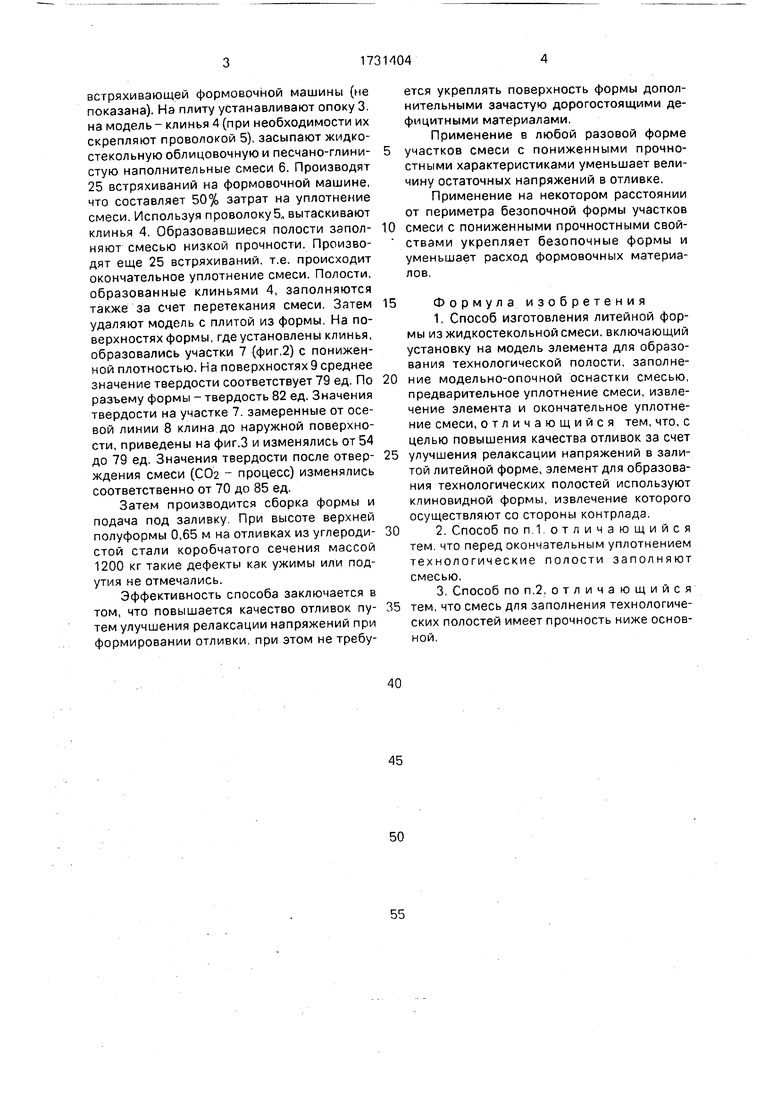

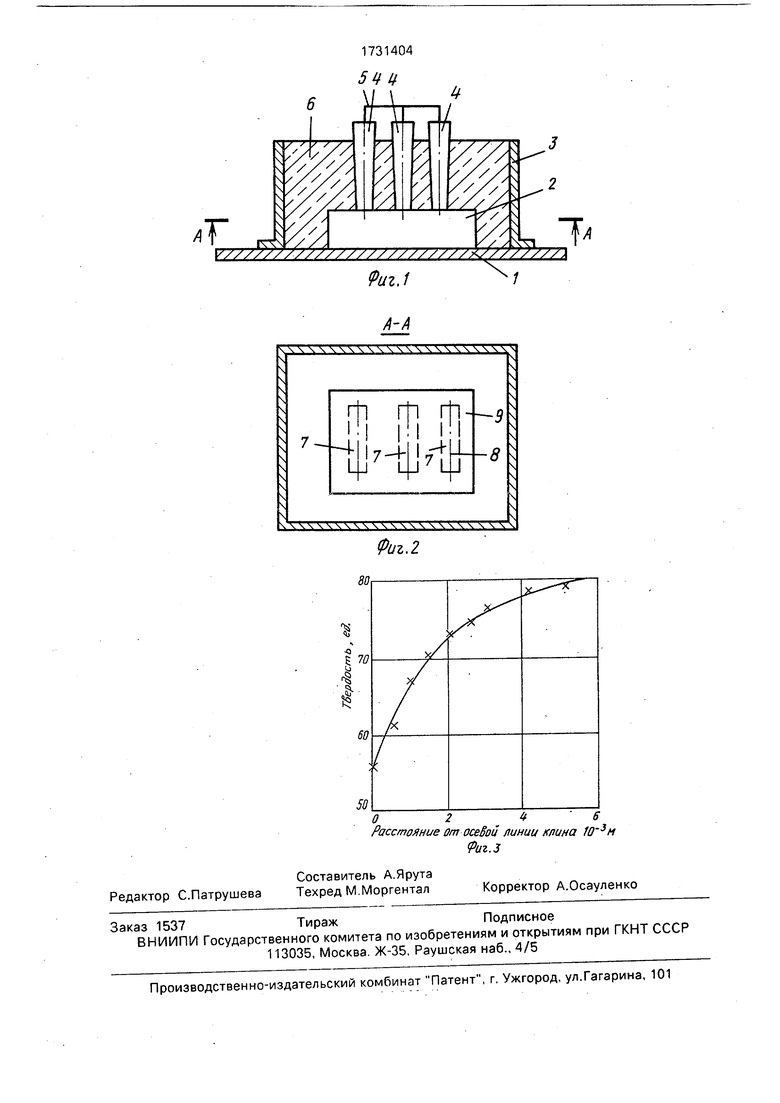

На фиг.1 изображена предлагаемая литейная форма; на фиг.2 - разрез А-А на фиг.1; на фиг.З - диаграмма зависимости твердости от расстояния клина.

К плите 1 крепится модель 2 отливки. Модельная плита устанавливается на стол

(Л

С

vi со

I

встряхивающей формовочной машины (не показана). На плиту устанавливают опоку 3. на модель - клинья 4 (при необходимости их скрепляют проволокой 5), засыпают жидко- стекольную облицовочную и песчано-глини- стую наполнительные смеси 6. Производят 25 встряхиваний на формовочной машине, что составляет 50% затрат на уплотнение смеси. Используя проволоку 5., вытаскивают клинья 4. Образовавшиеся полости запол- няют смесью низкой прочности. Производят еще 25 встряхиваний, т.е. происходит окончательное уплотнение смеси. Полости, образованные клиньями 4, заполняются также за счет перетекания смеси. Затем удаляют модель с плитой из формы. На поверхностях формы, где установлены клинья, образовались участки 7 (фиг,2) с пониженной плотностью. На поверхностях 9 среднее значение твердости соответствует 79 ед. По разъему формы - твердость 82 ед. Значения твердости на участке 7. замеренные от осевой линии 8 клина до наружной поверхности, приведены на фиг.З и изменялись от 54 до 79 ед. Значения твердости после отвер- ждения смеси (СОа - процесс) изменялись соответственно от 70 до 85 ед.

Затем производится сборка формы и подача под заливку При высоте верхней полуформы 0,65 м на отливках из углероди- стой стали коробчатого сечения массой 1200 кг такие дефекты как ужимы или под- утия не отмечались.

Эффективность способа заключается в том, что повышается качество отливок пу- тем улучшения релаксации напряжений при формировании отливки, при этом не требуется укреплять поверхность формы дополнительными зачастую дорогостоящими дефицитными материалами.

Применение в любой разовой форме участков смеси с пониженными прочностными характеристиками уменьшает величину остаточных напряжений в отливке.

Применение на некотором расстоянии от периметра безопочной формы участков смеси с пониженными прочностными свойствами укрепляет безопочные формы и уменьшает расход формовочных материалов.

Формула изобретения

1.Способ изготовления литейной формы из жидкостекольной смеси, включающий установку на модель элемента для образования технологической полости, заполнение модельно-опочной оснастки смесью, предварительное уплотнение смеси, извлечение элемента и окончательное уплотнение смеси, отличающийся тем, что, с целью повышения качества отливок за счет улучшения релаксации напряжений в залитой литейной форме, элемент для образования технологических полостей используют клиновидной формы, извлечение которого осуществляют со стороны контрлада.

2.Способ поп1 отличающийся тем. что перед окончательным уплотнением технологические полости заполняют смесью.

3.Способ по п.2, отличающийся тем, что смесь для заполнения технологических полостей имеет прочность ниже основной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| Литейная форма | 1982 |

|

SU1066721A1 |

| Способ изготовления отливок и опока для его реализации | 1981 |

|

SU1006039A1 |

| Устройство для безопочной формовки | 1977 |

|

SU682318A1 |

| Способ изготовления литейных форм прессованием | 1982 |

|

SU1161227A1 |

| Способ изготовления разовых литейных форм и устройство для его осуществления | 1989 |

|

SU1780917A1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| Способ изготовления литейных форм из сырого формовочного песка и устройство для его осуществления | 1986 |

|

SU1422987A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1992 |

|

RU2033291C1 |

| Способ изготовления литейных форм | 1982 |

|

SU1052314A1 |

Сущность изобретения: на модель устанавливают клиновидные бруски, заполняют опоку смесью, предварительно уплотняют смесь и извлекают клиновидные бруски, затем осуществляют окончательное уплотнение. Полости, образованные брусками, перед окончательным уплотнением могут быть заполнены смесью с различной прочностью. 2 з.п. ф-лы, 3 ил.

Ъ

,

| 70

I I

Риг. 2

| Способ получения литейных форм | 1978 |

|

SU835597A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-07—Публикация

1989-02-13—Подача