Изобретение относится к машиностроению, в частности к производству установок для сборки и контактной сварки уголков с рамой.

Известны устройства, содержащие механизмы автоматической подачи деталей в рабочее пространство сварочной машины и механизм контактной сварки.

Наиболее близким к изобретению является устройство для сборки и контактной сварки изделий, содержащее смонтированные на основании опорный элемент для одного из собираемых изделий с приводом его перемещения в плоскости, перпендикулярной плоскости основания, склизы с подающими механизмами для других собираемых деталей в зону сборки и сварки, сварочный аппарат.

Недостатком известного устройства являются ограниченные технологические возможности, в том числе невозможность его применения для сборки и сварки уголков с рамой, когда рамы сложены в стопу.

Целью изобретения является расширение технологических возможностей устройства путем обеспечения качественной и производительной сборки и сварки уголка с рамой из сложенной из рам стопы, а также повышение производительности труда за счет того, что вспомогательное время на установку и демонтаж рамы на опорный элемент устройства для сборки и сварки с применением стопы оам многократно меньше, чем при установке и демонтаже каждой рамы в отдельности.

Поставленная цель достигается тем, что в устройстве для сборки и контактной сварки изделий, содержащем смонтированные на основании опорный элемент для одного из собираемых изделий с приводом его перемещения в плоскости, перпендикулярной плоскости основания, склизы с подающими механизмами для других собираемых деталей (изделий) в зону сборки и сварки, сварочный аппарат. опорный элемент оснащен механизмом выравнивания стопы рам, выполненным в виде подвижных Г-образных упоров с выравнивающими поверхностями для внутренних боковых сторон стопы рам и приводами их радиального перемещения, привод перемещения опорного элемента оснащен равномерно расположенными по периметру опорного элемента силовыми цилиндрами с тормозом на каждом из них, при этом устройство оснащено датчиками включения тормозов, расположенными в плоскости, параллельной плоскости основания.

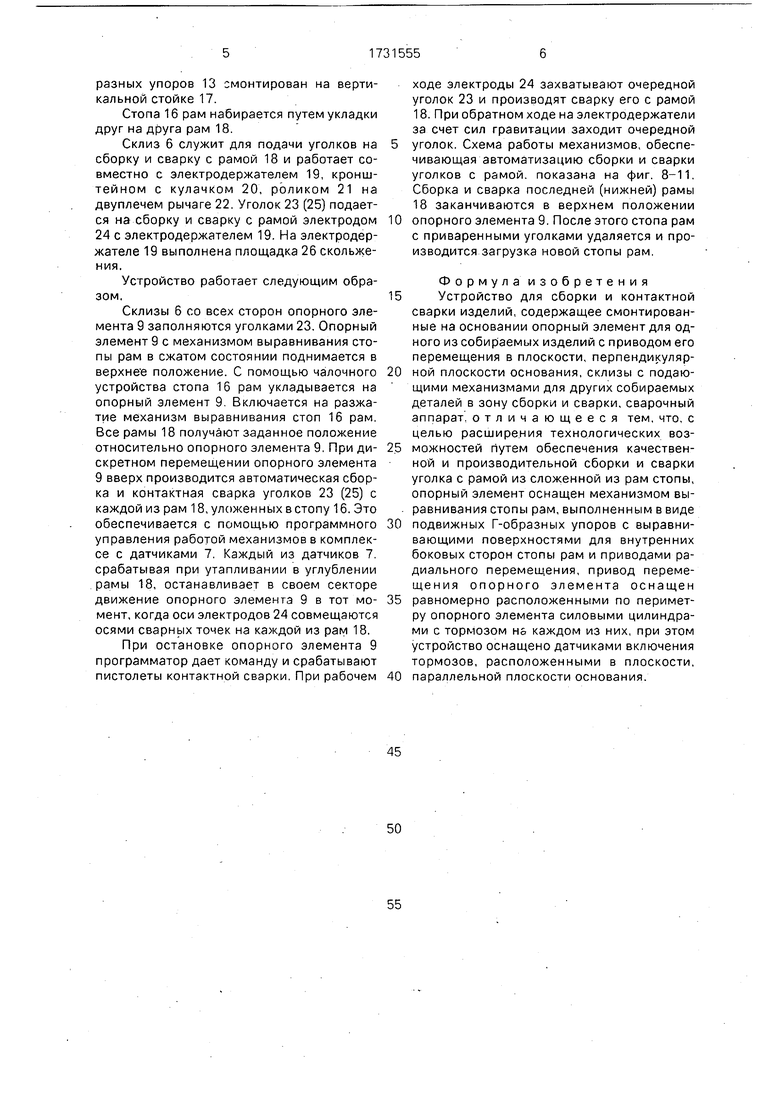

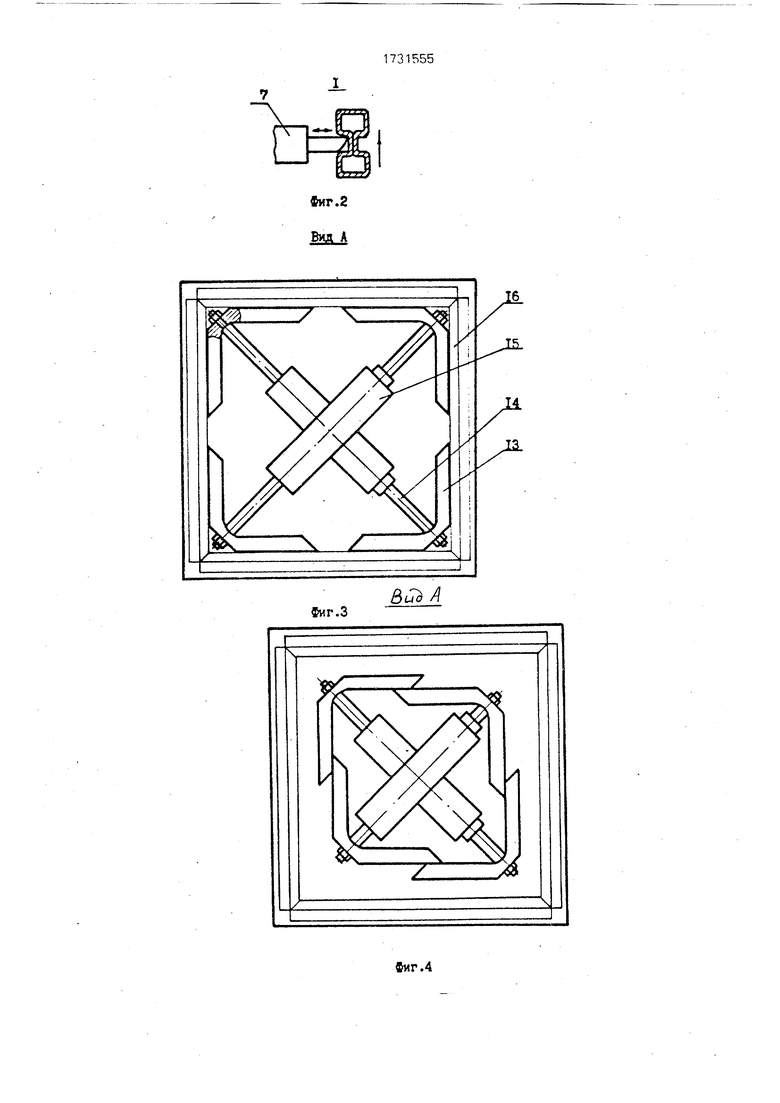

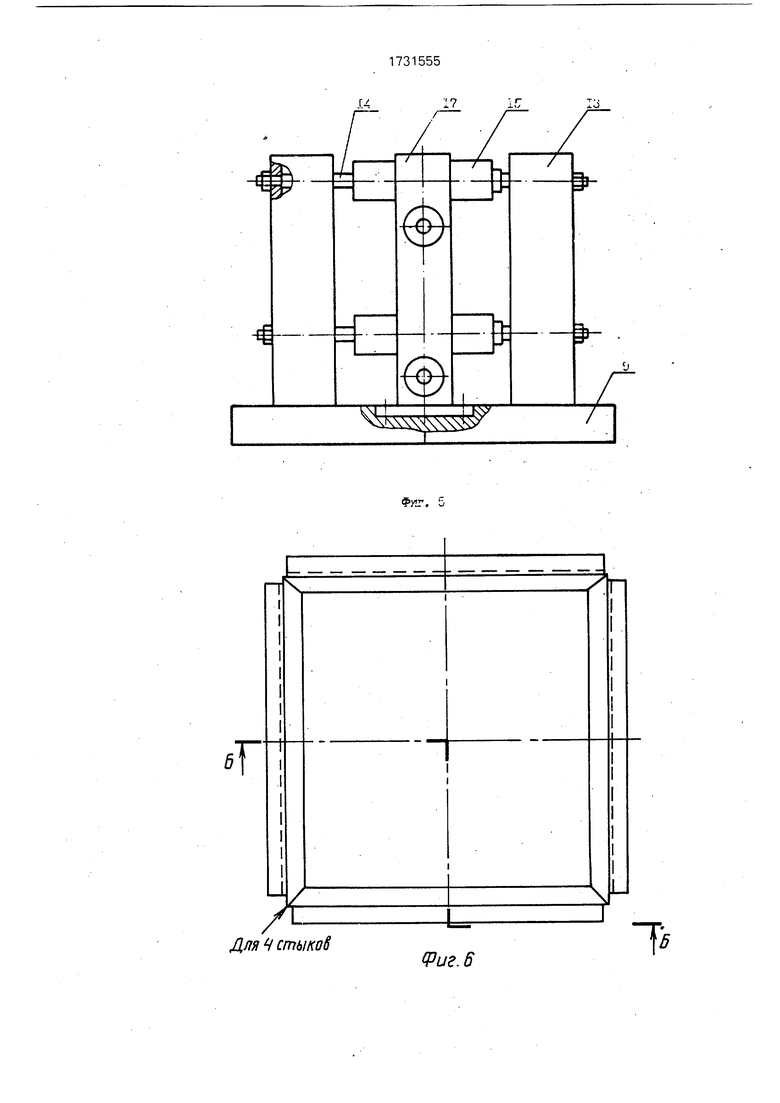

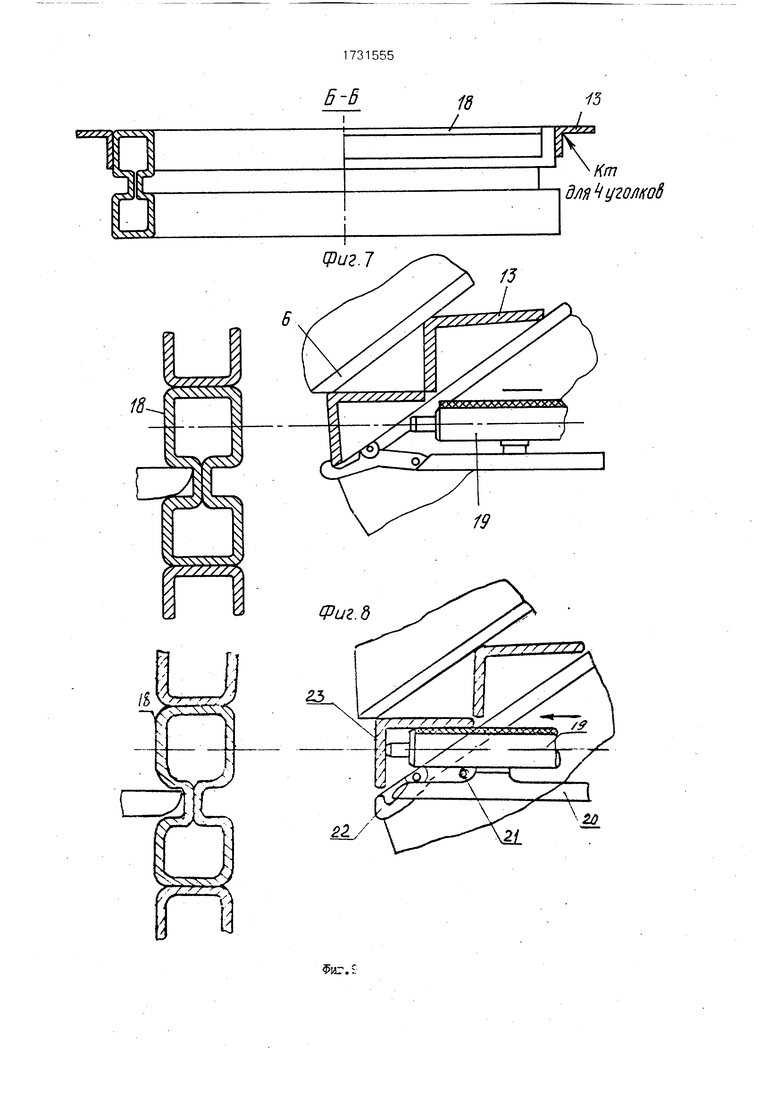

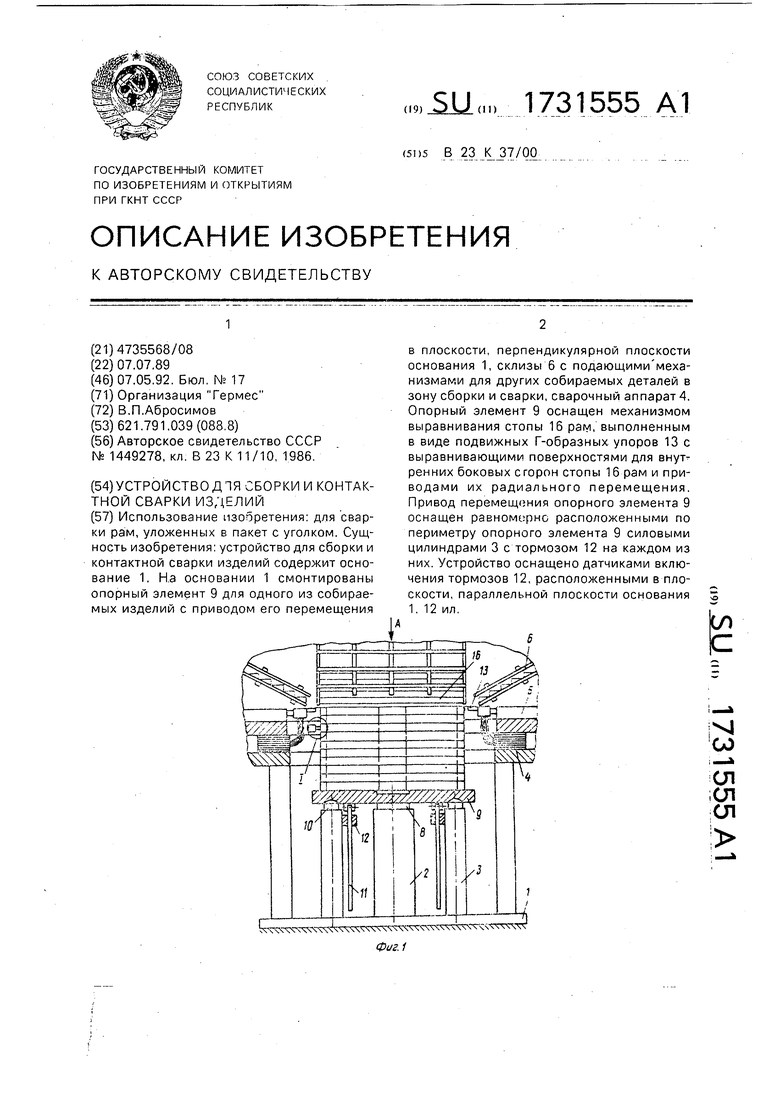

На фиг. 1 показано устройство, общий вид; на фиг. 2 - узел I на фиг. 1: на фиг. 3 вид А на фиг. 1; на фиг. 4 - то же, в сжатом состоянии; на фиг. 5 - центрирующее устройство в разжатом виде, повернутое на 90°, вид сбоку; на фиг.б - конструкция рамы

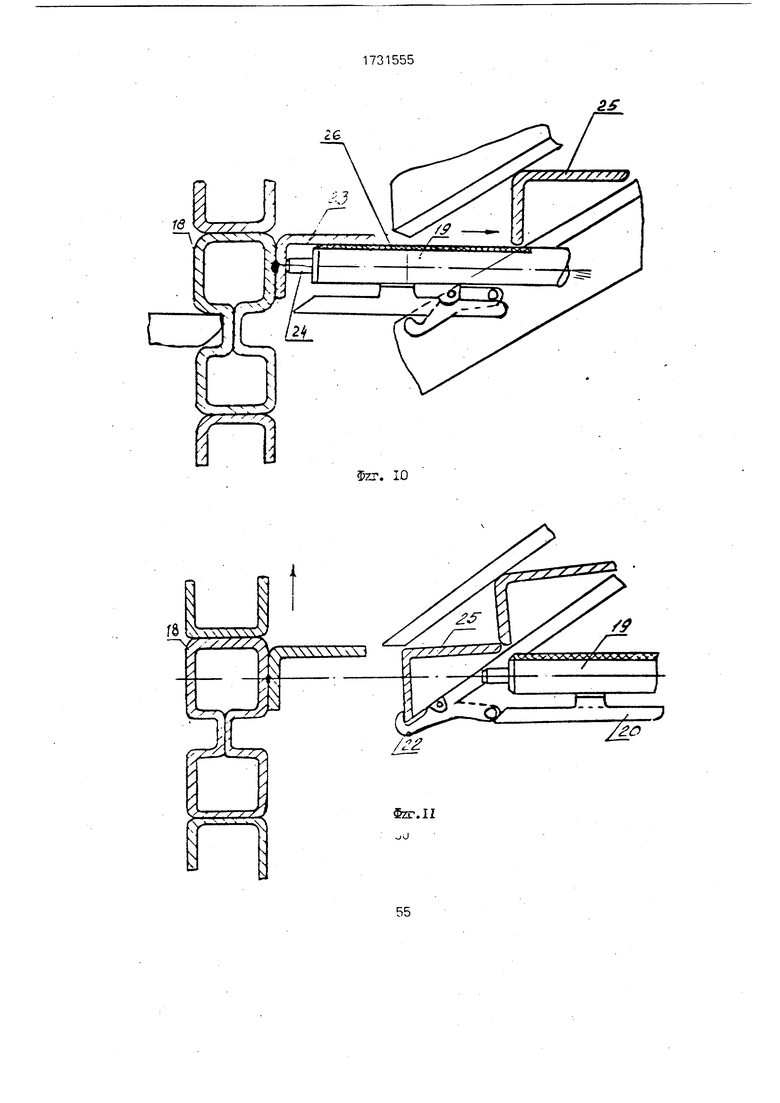

с уголком, вид в плане; на фиг. 7 - разрез Б-Б на фиг. 6; на фиг. 8 - взаиморасположение уголков в склизе и электродержателе в момент фиксации опорного элемента с помощью тормоза для сборки сварки очеред0 ной рамы с уголками; на фиг. 9 - момент при движении электродержателя, когда укрепленный на нем кронштейн с кулачком, надавливая на ролик двуплечего рычага, освобождает движение уголка на сборку с

5 рамой; на фиг. 10 - момент, когда электродержатель доводит уголок до рамы и производится точечная контактная сварка электродом, а очередной уголок, оставаясь неподвижным, находится на площадке

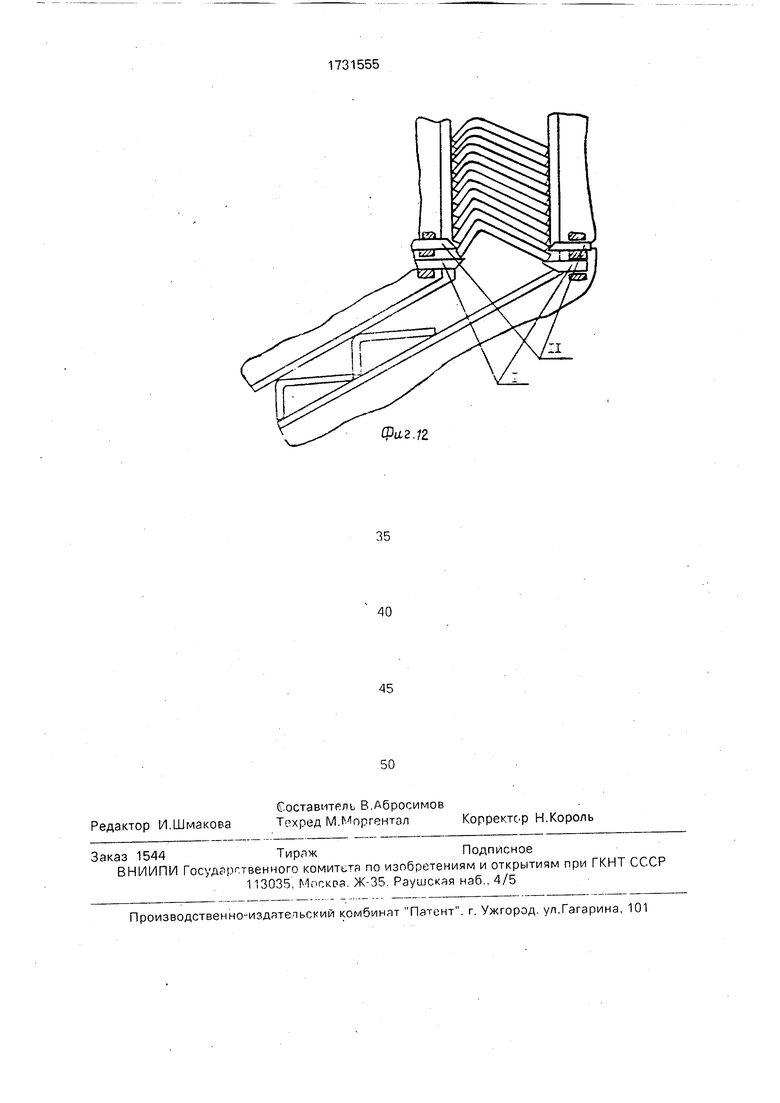

0 скольжения электродержателя; на фиг. 11 - момент, когда электродвигатель возвращается в исходное положение, кронштейн с кулачком освобождает двуплечий рычаг, площадка скольжения освобождает движе5 ние очередному уголку и он перемещается до упора в выступ двуплечего рычага; на фиг. 12 - схема компоновки склиза с механизированным магазином для компактной укладки уголков и подачи их по одной штуке

0 в склиз после сборки и сварки каждой из рам.

Устройство для сборки и сварки уголка с

рамой из сложенной из рам стопы имеет

трехъярусное основание 1, охватывающее

со всех сторон обрабатываемые рамы. В

5 центре нижнего яруса основания 1 к нему

, жестко закреплен цилиндр 2, по периметру

нижнего яруса основания 1 под углом 120°

друг к другу установлены силовые цилиндры

3. На втором ярусе основания 1 установле0 ны сварочные трансформаторы 4. на третьем - пистолеты 5 контактной сварки, склизы 6 и датчики 7. В цилиндр 2 с разрядкой входит труба 8, жестко соединенная с опорным элементом 9, представляющим собой

5 круглый стол, по периметру которого равномерно расположены сферические опорные поверхности для штоков 10 силовых цилиндров 3. На опорном элементе 9 шарнирно подвешены три штанги 11, а на силовых

0 цилиндрах 3 - тормоза 12. включаемые в работу датчиками 7.

На вертикальной оси опорного элемента 9 смонтирован механизм выравнивания 5 стопы рамы, содержащий Г-образныеупоры 13 с выравнивающими поверхностями, перемещаемые штоками 14 двухъярусных радиальных приводэв 15.

Опорный элемент 9 служит для укладки стопы 16 рам. Радиальный привод 15 Г-образных упоров 13 смонтирован на вертикальной стойке 17.

Стопа 16 рам набирается путем укладки друг на друга рам 18.

Склиз 6 служит для подачи уголков на сборку и сварку с рамой 18 и работает совместно с электродержателем 19, кронштейном с кулачком 20, роликом 21 на двуплечем рычаге 22. Уголок 23 (25) подается на сборку и сварку с рамой электродом 24 с электродержателем 19. На электродержателе 19 выполнена площадка 26 скольжения.

Устройство работает следующим образом.

Склизы 6 со всех сторон опорного элемента 9 заполняются уголками 23. Опорный элемент 9 с механизмом выравнивания стопы рам в сжатом состоянии поднимается в верхнее положение. С помощью чалочного устройства стопа 16 рам укладывается на опорный элемент 9 Включается на разжатие механизм выравнивания стоп 16 рам. Все рамы 18 получают заданное положение относительно опорного элемента 9. При ди- скретном перемещении опорного элемента 9 вверх производится автоматическая сборка и контактная сварка уголков 23 (25) с каждой из рам 18, уложенных в стопу 16. Это обеспечивается с помощью программного управления работой механизмов в комплексе с датчиками 7. Каждый из датчиков 7. срабатывая при утапливании в углублении рамы 18, останавливает в своем секторе движение опорного элемента 9 в тот мо- мент, когда оси электродов 24 совмещаются осями сварных точек на каждой из рам 18.

При остановке опорного элемента 9 программатор дает команду и срабатывают пистолеты контактной сварки. При рабочем

ходе электроды 24 захватывают очередной уголок 23 и производят сварку его с рамой 18. При обратном ходе на электродержатели за счет сил гравитации заходит очередной уголок. Схема работы механизмов, обеспечивающая автоматизацию сборки и сварки уголков с рамой, показана на фиг. 8-11. Сборка и сварка последней (нижней) рамы 18 заканчиваются в верхнем положении опорного элемента 9. После этого стопа рам с приваренными уголками удаляется и производится загрузка новой стопы рам.

Формула изобретения Устройство для сборки и контактной сварки изделий, содержащее смонтированные на основании опорный элемент для одного из собираемых изделий с приводом его перемещения в плоскости, перпендикулярной плоскости основания, склизы с подающими механизмами для других собираемых деталей в зону сборки и сварки, сварочный аппарат, отличающееся тем, что. с целью расширения технологических возможностей путем обеспечения качественной и производительной сборки и сварки уголка с рамой из сложенной из рам стопы, опорный элемент оснащен механизмом выравнивания стопы рам, выполненным в виде подвижных Г-образных упоров с выравнивающими поверхностями для внутренних боковых сторон стопы рам и приводами радиального перемещения, привод перемещения опорного элемента оснащен равномерно расположенными по периметру опорного элемента силовыми цилиндрами с тормозом н& каждом из них, при этом устройство оснащено датчиками включения тормозов, расположенными в плоскости, параллельной плоскости основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВОВПТ5ФОНД т^тт^ | 1971 |

|

SU419450A1 |

| Способ сборки под сварку и сваркиНА уНиВЕРСАльНО-СбОРОчНОМ СВАРОчНОМпРиСпОСОблЕНии Об'ЕМНыХ KAPKACOB изэлЕМЕНТОВ пРОКАТНОгО пРОфиля | 1979 |

|

SU823048A1 |

| Поточная линия для сборки и сварки уголков с поперечными армирующими элементами | 1987 |

|

SU1407738A1 |

| Установка для многоточечной контактной сварки | 1982 |

|

SU1092020A1 |

| Установка для сборки и сварки кольцевых стыков базовой детали и детали насыщения | 1991 |

|

SU1782200A3 |

| Поточная механизированная линия для сборки и сварки балок их двух продольных элементов с деталями насыщения | 1980 |

|

SU897452A1 |

| Установка для упаковки продуктов в картонные коробки | 2020 |

|

RU2730764C1 |

| Установка для контактной сварки крупногабаритных криволинейных конструкций | 1977 |

|

SU742069A1 |

| Универсальное сборочно-сварочное приспособление для сборки и сварки деталей прокатного профиля | 1980 |

|

SU884921A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ БАНДАЖЕЙ С ОБЕЧАЙКАМИ | 2021 |

|

RU2755229C1 |

Использование изобретения: для сварки рам, уложенных в пакет с уголком. Сущность изобретения: устройство для сборки и контактной сварки изделий содержит основание 1. На основании 1 смонтированы опорный элемент 9 для одного из собираемых изделий с приводом его перемещения Фиг 1 TJ в плоскости, перпендикулярной плоскости основания 1, склизы 6 с подающими меха- низмами для других собираемых деталей в зону сборки и сварки, сварочный аппарат 4. Опорный элемент 9 оснащен механизмом выравнивания стопы 16 рам, выполненным в виде подвижных Г-образных упоров 13 с выравнивающими поверхностями для внутренних боковых сторон стопы 16 рам и приводами их радиального перемещения. Привод перемещения опорного элемента 9 оснащен равномерно расположенными по периметру опорного элемента 9 силовыми цилиндрами 3 с тормозом 12 на каждом из них. Устройство оснащено датчиками включения тормозов 12, расположенными в плоскости, параллельной плоскости основания 1. 12 ил. Ё а (Л ,01 ел TJи

Фиг. 2 Вид А

фиг.З

s/

L

вЛ A

LO

LO Ю

CO Г-О

Ј

to

I

6-5

Фиг.7

18

i5

f3

г1- II-oz$

OJ7

/ГУЛУ УЧУ У

9J

01 Д2ф

GSSLC/.1

фиг. /2

| Установка для контактной приварки преимущественно арматуры посуды | 1986 |

|

SU1449278A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1989-07-07—Подача