Изобретение относится к транснортному оборудованию, в частности к транспортирующему устройству, преимущественно для подачи заготовок из уголкового профиля на сборку под сварку. Наиболее успещно предлагаемое транспортирующее устройство может быть использовано в поточной линии для изготовления сварных ферм из уголкового профиля.

Известно транспортирующее., устройство, преимущественно для подачи заготовок из уголкового профиля для сборки под сварку, содержащее подающий конвейер, на выходе за которым установлен наклонный склиз.

Целью изобретения является обеспечение кантовки заготовок на выходе с наклонного склиза. Это достигается тем, что наклонный склиз снабжен ориентирующим механизмом, выполненным в виде двух независимо поворачивающихся в вертикальной плоскости планок разной длины, смонтированных на горизонтальной оси, расположенной в конневой части наклонного склиза, при этом на выступающем конце более длинной планки выполнен упор.

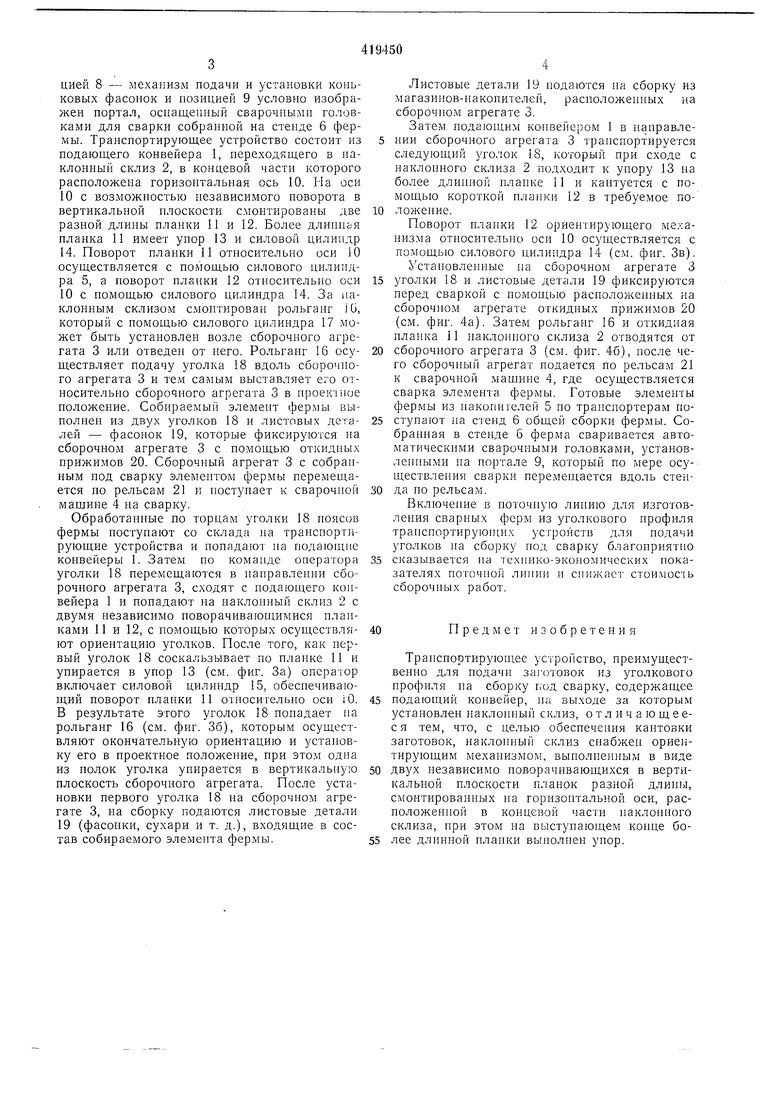

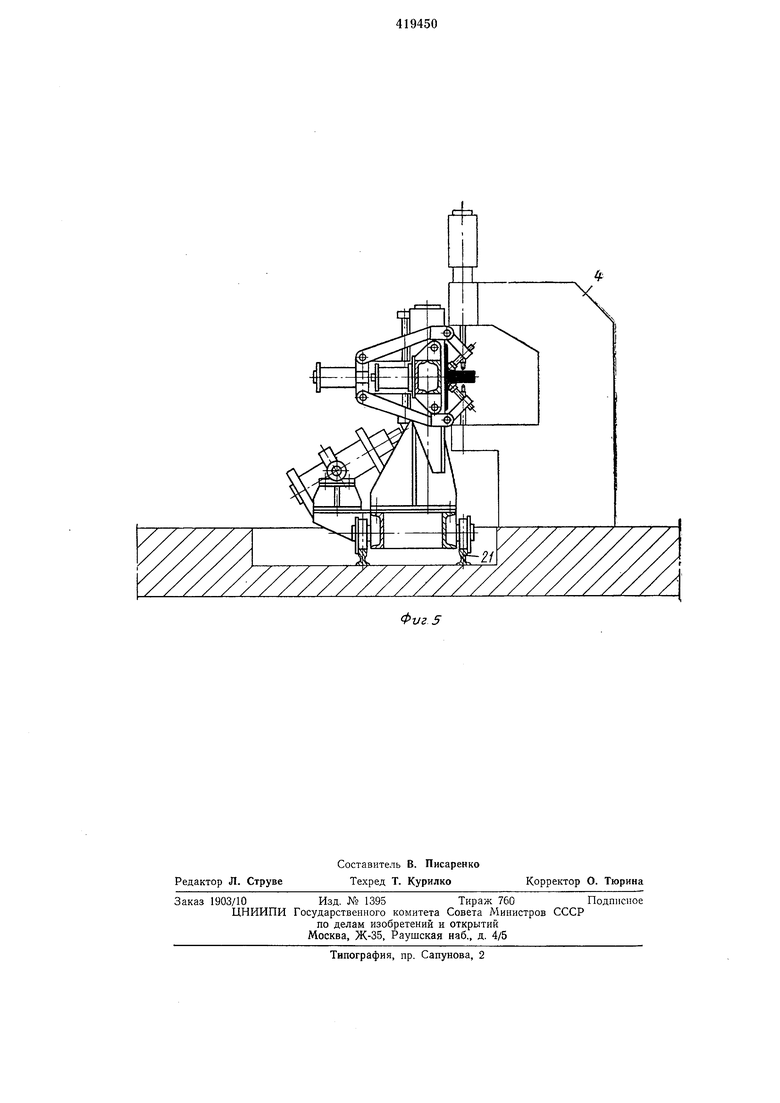

На фиг. 1 показана общая схема поточной линии с предлагае.мым транспортирующим устройством для изготовления сварных ферм из уголкового профиля с указанием ее участков и направлений потоков деталей по участкам; на фиг. 2 -- разрез по А-А на фиг. 1

(сборочный агрегат и транспортирующее устройство) ; на фиг. 3 и 4 - последовательность операций перемещения и ориентирования заготовок с помощью предлагаемого транспортирующего устройства; на фиг. 5 - сборочнотранспортный агрегат в рабочей зоне сварочной мащины.

Поточная линия состоит из восьми специализированных участков: I - для сборки и

сварки элементов верхнего пояса фермы; II - для сборки и сварки элементов нижнего пояса фермы; III, IV, V. VI и VII - для сборки и сварки элементов решетки фермы (раскосов, стоек) и других элементов; VIII - для

общей сборки и сварки фермы. Все участки объединены в одну поточную линию общей транспортной связью. На каждом участке ноточной линии для сборки и сварки элементов фермы имеется транспортирующее устройство, содержащее подающий конвейер 1, на выходе за которым установлен наклонны склиз 2. С транспортирующего устройства заготовки попадают на сборочный агрегат 3, с помощью которого производится сборка элe eнтoв собираемой фермы. Сварка этих элементов осуществляется на сварочных мащинах 4. Сваренные элементы фермы передаются в накопители 5, откуда нопадают на стенд 6 общей сборки фермы. Позицией 7 показан механизм

подачи и установки опорных фасонок, нозицией 8 - механизм подачи и установки коньковых фасовок и позицией 9 условно изображен портал, оснащенный сварочными головками для сварки собранной на стенде 6 фермы. Транспортирующее устройство состоит из 5 подающего конвейера 1, переходящего в наклонный склиз 2, в концевой части которого расположена горизонтальная ось 10. На оси 10 с возможностью независимого поворота в вертикальной плоскости смонтированы две 10 разной длины планки II и 12. Более длинная планка II имеет упор 13 и силовой цилиндр 14. Поворот планки 11 относительно оси 10 осуществляется с помощью силового цилиндра 5, а поворот планки 12 относительно оси 15 10 с помощью силового цилиндра 14. За наклонным склизом смонтирован рольганг iG, который с помощью силового цилиндра 17 может быть установлен возле сборочного агрегата 3 или отведен от него. Рольганг 16 осу- 20 ществляет подачу уголка 18 вдоль сборочного агрегата 3 и те.м самым выставляет его относительно сборочного агрегата 3 в проектное положение. Собираемый элемент фермы выполнен из двух уголков 18 и листовых дета- 25 лей - фасонок 19, которые фиксируются на сборочном агрегате 3 с помощью откидных прижимов 20. Сборочный агрегат 3 с собранным под сварку элементом фермы перемещается по рельсам 21 и ноступает к сварочной 30 машине 4 на сварку. Обработанные по торцам уголки 18 поясов фермы поступают со склада на транспортирующие устройства и попадают на подающие конвейеры 1. Затем по команде оператора 35 уголки 18 перемещаются в направлении сборочного агрегата 3, сходят с подающего конвейера 1 и попадают на наклонный склиз 2 с двумя независимо поворачивающимися планками 11 и 12, с помощью которых осуществля- 40 ют ориентацию уголков. После того, как нервый уголок 18 соскальзывает по планке 11 и упирается в упор 13 (см. фиг. За) оператор включает силовой цилиндр 15, обеснечивающий поворот планки И относительно оси iO. 45 В результате этого уголок 18 попадает на рольганг 16 (см. фиг. 36), которым осуществляют окончательную ориентацию и установку его в проектное положение, при этом одна из полок уголка упирается в вертикальную 50 плоскость сборочного агрегата. После установки первого уголка 18 на сборочном агрегате 3, на сборку подаются листовые детали 19 (фасонки, сухари и т. д.), входяп ие в состав собираемого элемента фермы. 55 Листовые детали 19 подаются на сборку из магазинов-накопителей, расположенных на сборочном агрегате 3. Затем подающим конвейером 1 в нанравлении сборочного агрегата 3 транспортируется следующий уголок 18, который при сходе с наклонного склнза 2 подходит к упору 13 на более длинной нланке 11 и кантуется с помощью короткой планки 12 в требуемое положение. Поворот планки 12 ориентирующего механизма относительно оси 10 осуществляется с помощью силового цилиндра 14 (см. фиг. Зв). Установленные на сборочном агрегате 3 уголки 18 и листовые детали 19 фиксируются перед сваркой с номощью расноложенных на сборочном агрегате откидных прижимов 20 (см. фиг. 4а). Затем рольганг 16 и откидная планка i1 наклонного склиза 2 отводятся от сборочного агрегата 3 (см. фиг. 46), после чего сборочный агрегат подается по рельсам 21 к сварочной мащине 4, где осуществляется сварка элемента фермы. Готовые элементы фермы из наконигелей 5 по транспортерам поступают на стенд 6 общей сборки фермы. Собранная в стенде 6 ферма сваривается автоматическнми сварочными головками, установленными на портале 9, который по мере осуществления сваркн перемещается вдоль стенда по рельсам. Включение в ноточную линию для изготовления сварных ферм из уголкового профиля транспортируюниьх устройств для нодачи уголков на сборку под сварку благоприятно сказывается на технико-экономических показателях поточной линии и снижает стоимос1Ь сборочных работ. Предмет изобретения Транспортирующее устройство, преимущественно для подачи за1чгговок из уголкового профиля на сборку под сварку, содержащее подающий конвейер, на выходе за которым установлен наклонный склиз, отличающееся тем, что, с целью обеспечения кантовки заготовок, наклонный склиз снабжен ориентирующим механизмом, вынолненным в виде двух независимо поворачивающихся в вертикальной плоскости планок разной длины, смонтированных на горизонтальной оси, расположенной в концевой части наклонного склиза, при этом на выступающем копце более длинной планки выполнен упор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для сборки и сварки плоскостных ферм | 1977 |

|

SU749606A1 |

| Автоматизированная поточная линия для сборки и сварки колес из двух заготовок | 1981 |

|

SU1229000A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1979 |

|

SU863275A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ | 1971 |

|

SU298453A1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

| Поточная линия для изготовления сварных изделий | 1976 |

|

SU654373A1 |

| УСТРОЙСТВО для СБОРКИ и СВАРКИ КОНВЕЙЕРНЫХ ПОПЕРЕЧИН | 1967 |

|

SU191709A1 |

| Поточная линия для сборки и сварки изделий | 1978 |

|

SU747673A1 |

| СБОРКИ И СВАРКИ РАМНО-БАЛОЧНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 1969 |

|

SU251730A1 |

./Ч

Ivz 2

Ф-иг 5

Даты

1974-03-15—Публикация

1971-12-21—Подача