Изобретение относится к производству изделий из сборного бетона и железобетона, в частности, касается сварочной техники и может быть использовано при изготовлении объемных арматурных каркасов железобетонных изделий.

Известно устройство для контактной точечной сварки пространственных арматурных каркасов, содержащее смонтированные на раме сварочные головки с верхними и нижними электродами, каждая сварочная головка снабжена расположенными между верхним и нижним электродами подпружиненными токопроводящими вкладышами.

Недостатками этого устройства являются невозможность работы при нахождении вблизи токоведущего вкладыша вертикального стержня и, как следствие, относительно низкая производительность и качество изготовления каркасов.

Наиболее близким к предлагаемому является устройство для изготовления пространственных арматурных каркасов, содержащее смонтированные на основании направляющие для подачи продольных арматурных каркасов, механизм транспорти- рбвки с вилками для поперечных арматурных каркасов с промежуточными стержнями, сварочную машину с подвижными двойными электродами, неподвижными двойными электродами и промежуточным электродом.

Недостатками известного устройства являются низкое качество готового изделия в связи с применением качающихся подпружиненных электродов, которые не позволяют производить сварку вблизи вертикального стержня, и относительно низкая производительность из-за необходимости производить разгрузку каждого готового каркаса с линии с использованием дополнительных машин и механизмов,

Целью изобретения является повышение качества готового изделия и производительности.

Указанная цель достигается тем, что в устройстве, содержащем смонтированные на основании направляющие для подачи продольных арматурных каркасов, механизм транспортировки с вилками для поперечных арматурных каркасов с промежуточными стержнями, сварочную машину с подвижными двойными электродами, неподвижными двойными электродами и промежуточным электродом, последний выполнен в виде установленного с возможностью вращения относительно оси, параллельной плоскости основания и перпендикулярной продольной оси устройства, цилиндра с радиальными пазами для

поперечных стержней продольного арматурного каркаса, механизм транспортировки выполнен в виде замкнутого цепного конвейера, а вилки для поперечных арматурных каркасов установлены на ветви замкнутого цепного конвейера.

Кроме того, устройство оснащено пакетировщиком с подвижными балками и поддерживающими защелками.

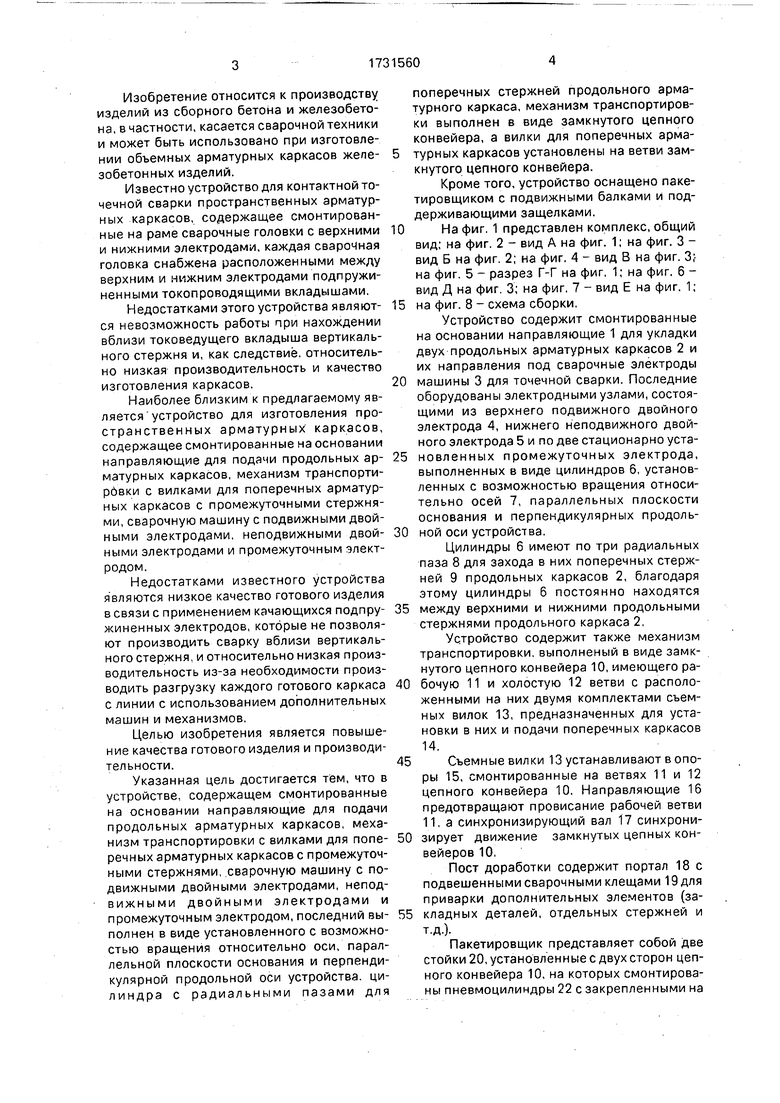

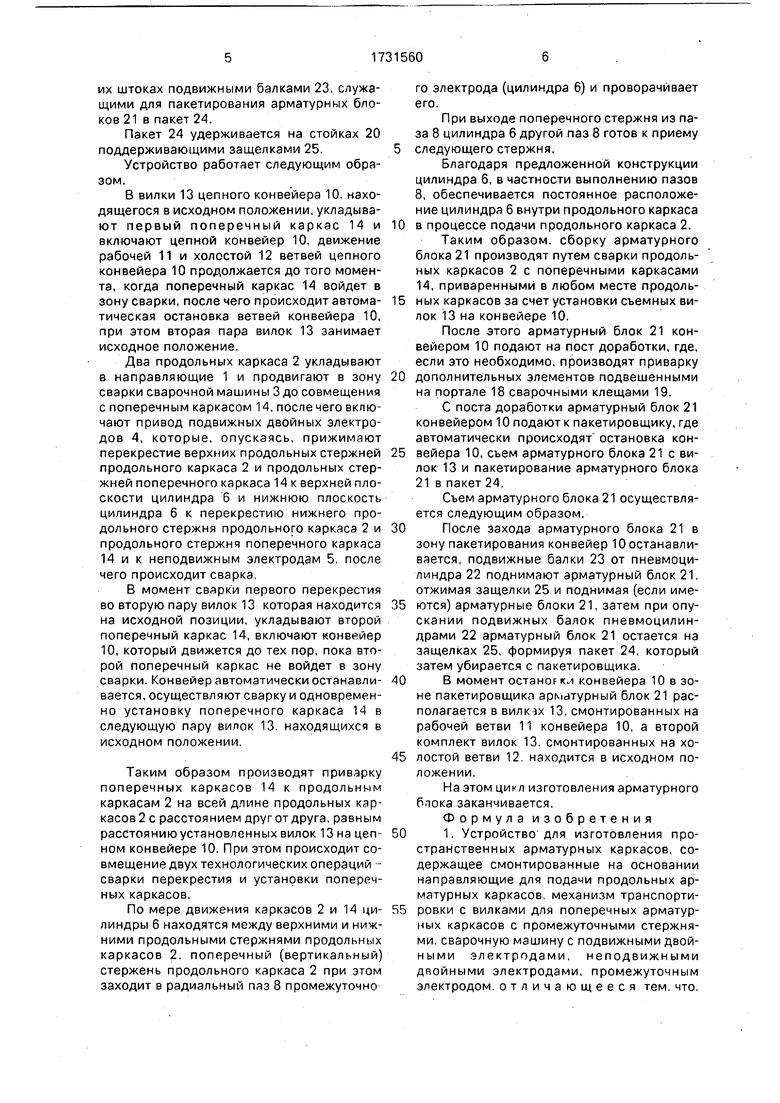

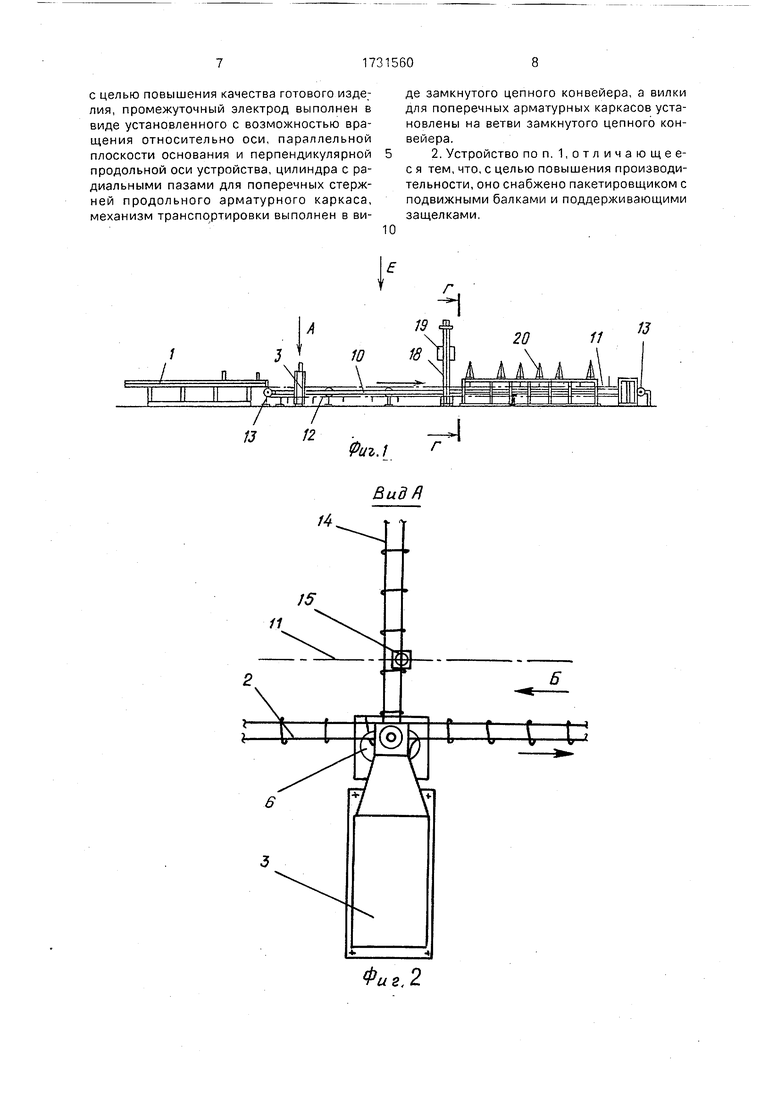

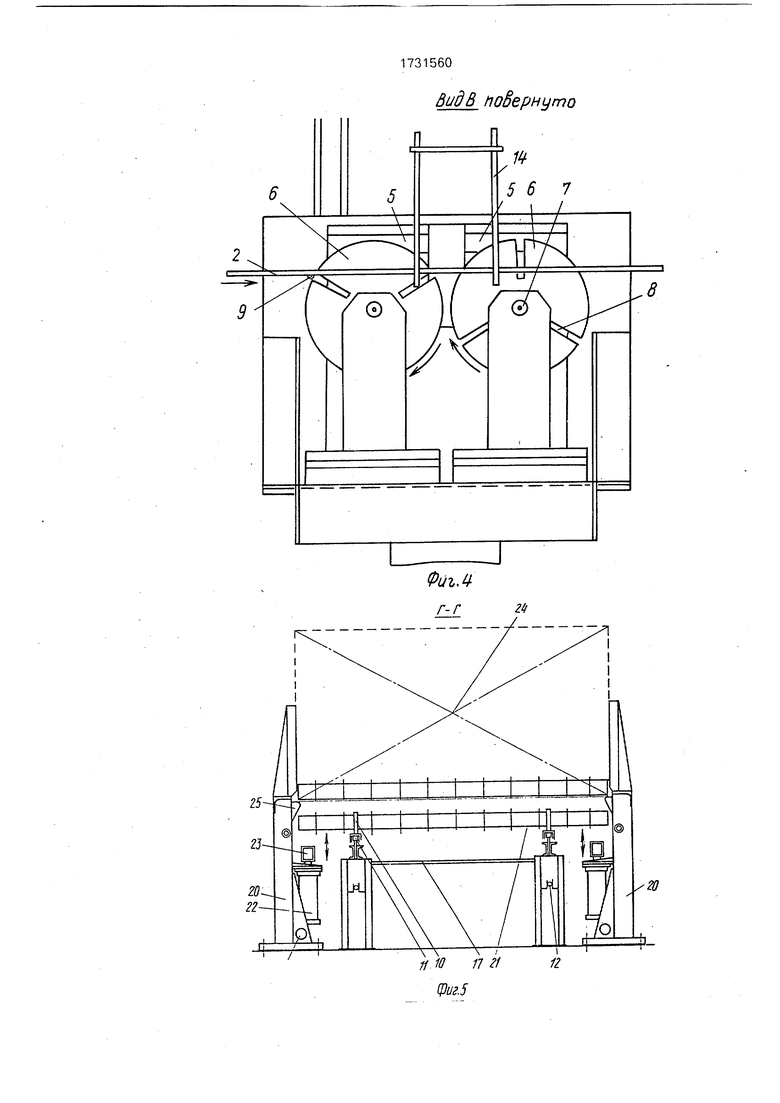

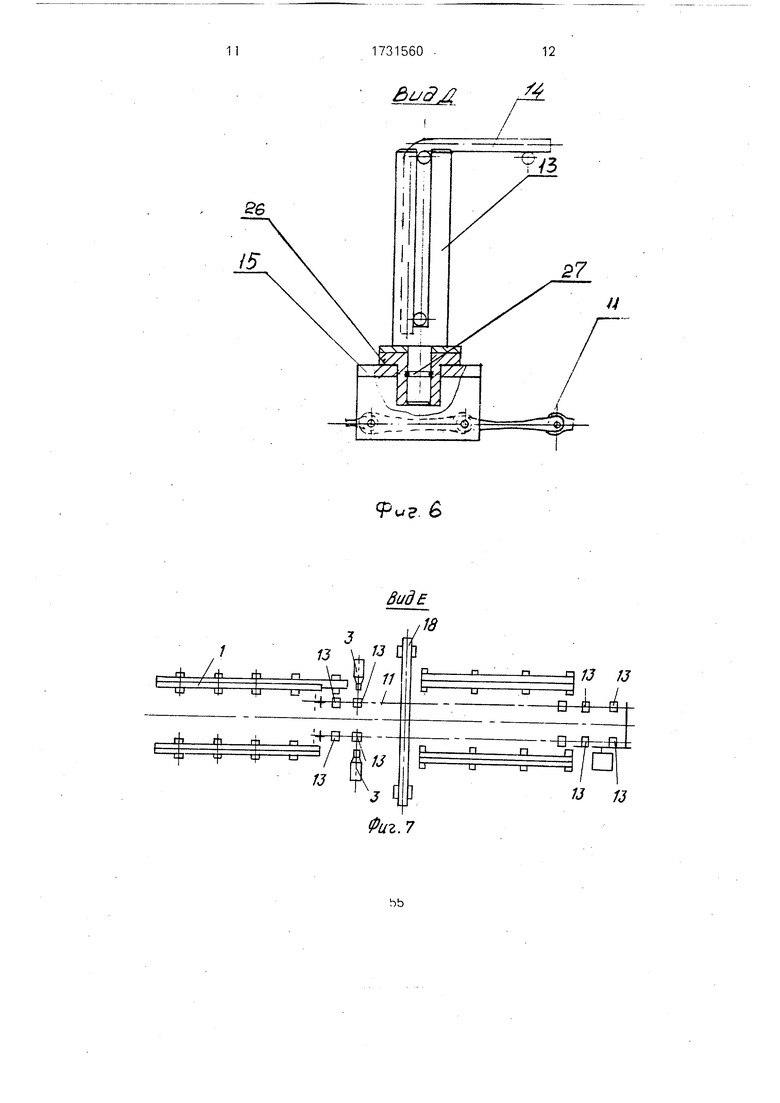

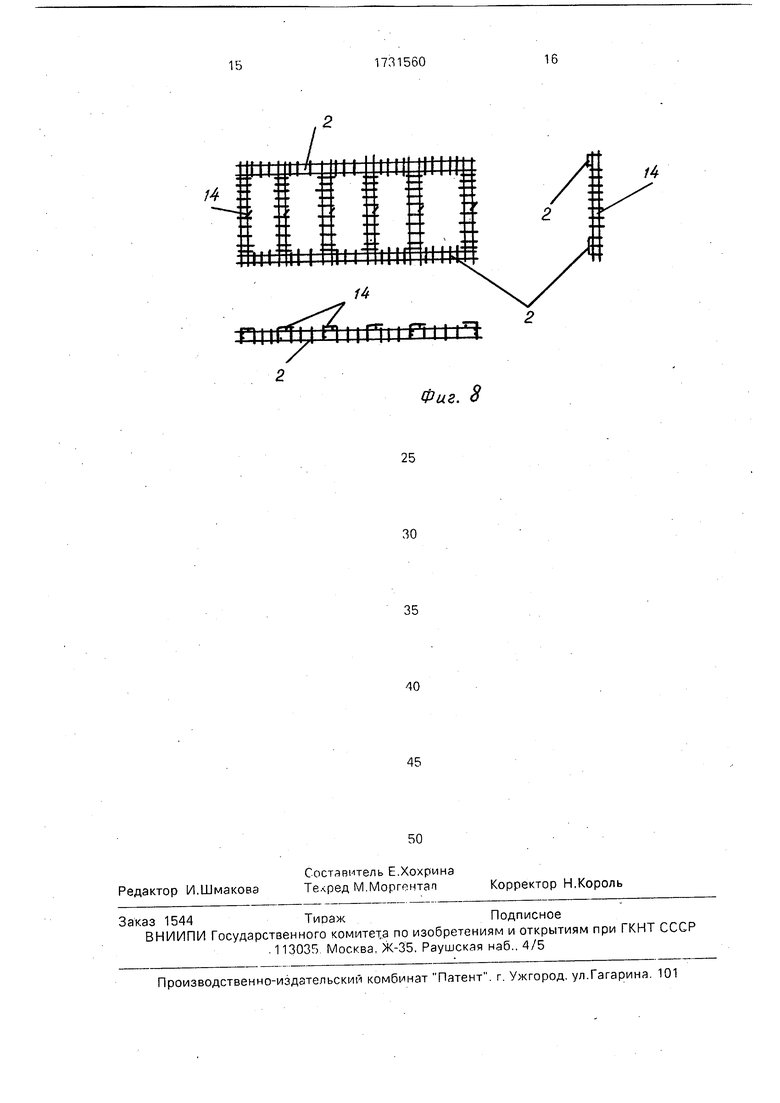

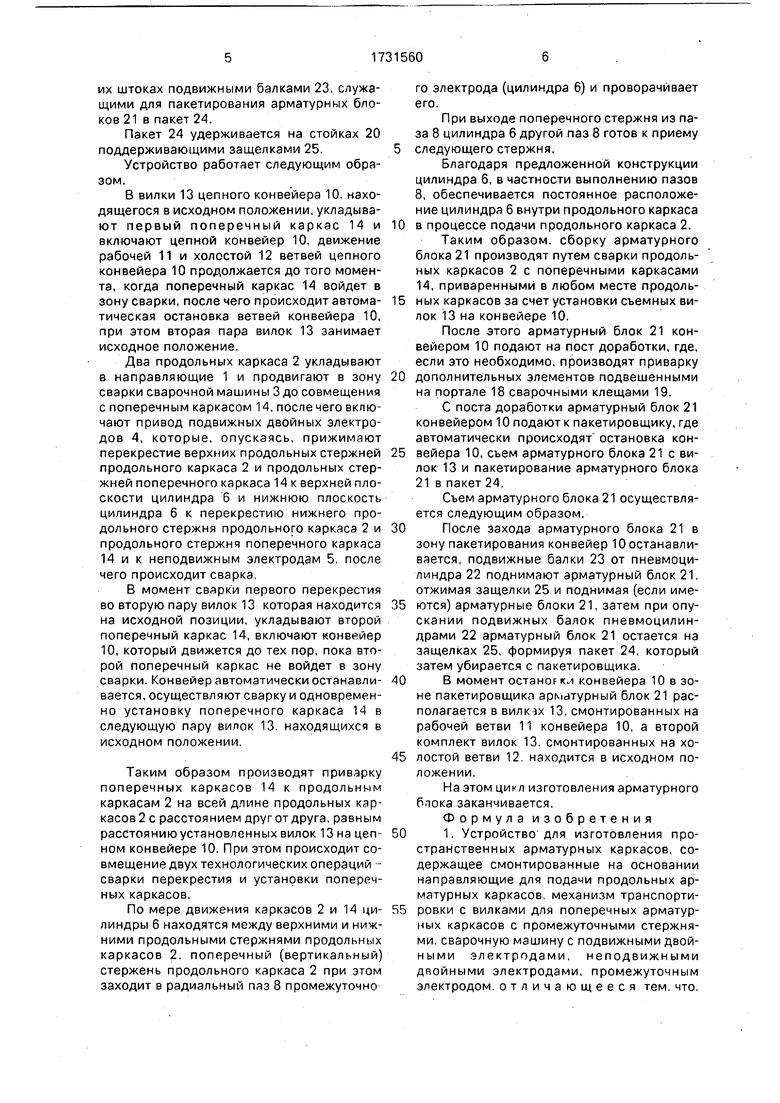

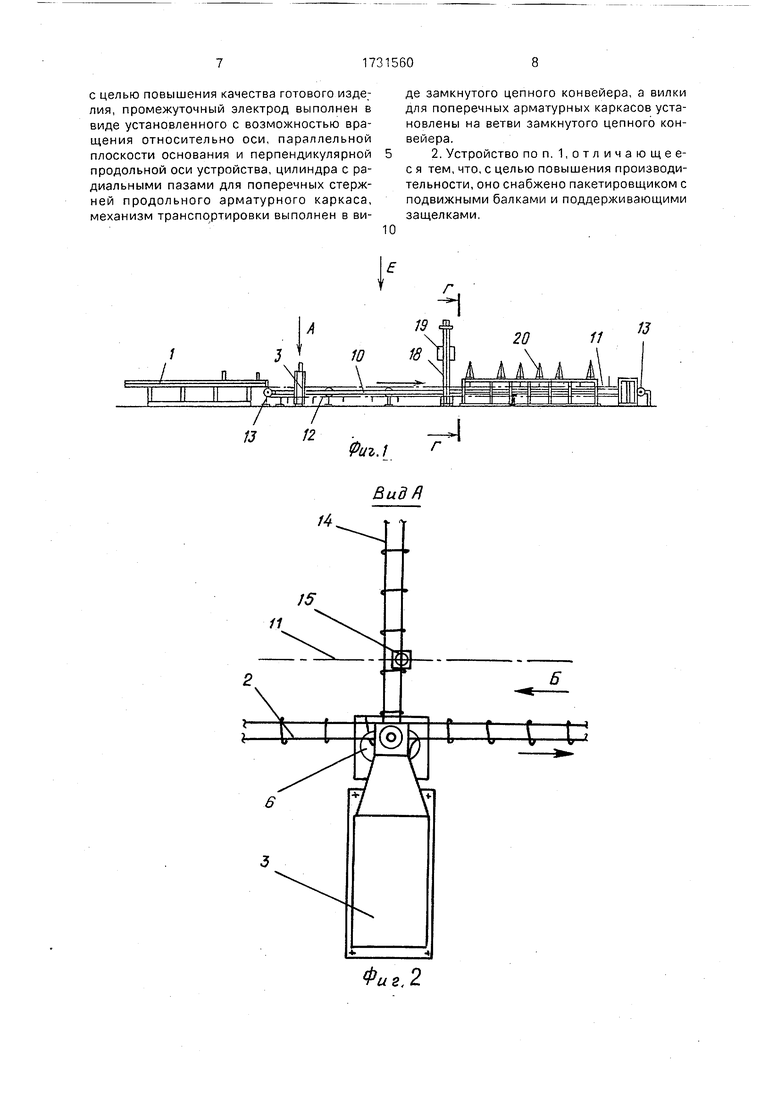

0 На фиг. 1 представлен комплекс, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг, 1; на фиг. 6 - вид Д на фиг. 3; на фиг. 7 - вид Е на фиг. 1 ;

5 на фиг. 8 - схема сборки,

Устройство содержит смонтированные на основании направляющие 1 для укладки двух продольных арматурных каркасов 2 и их направления под сварочные электроды

0 машины 3 для точечной сварки. Последние оборудованы электродными узлами, состоящими из верхнего подвижного двойного электрода 4, нижнего неподвижного двойного электрода 5 и по две стационарно уста5 новленных промежуточных электрода, выполненных в виде цилиндров 6, установленных с возможностью вращения относительно осей 7, параллельных плоскости основания и перпендикулярных продоль0 ной оси устройства.

Цилиндры 6 имеют по три радиальных паза 8 для захода в них поперечных стержней 9 продольных каркасов 2, благодаря этому цилиндры 6 постоянно находятся

5 между верхними и нижними продольными стержнями продольного каркаса 2.

Устройство содержит также механизм транспортировки, выполненый в виде замкнутого цепного конвейера 10, имеющего ра0 бочую 11 и холостую 12 ветви с расположенными на них двумя комплектами съемных вилок 13, предназначенных для установки в них и подачи поперечных каркасов 14.

5 Съемные вилки 13 устанавливают в опоры 15, смонтированные на ветвях 11 и 12 цепного конвейера 10. Направляющие 16 предотвращают провисание рабочей ветви 11, а синхронизирующий вал 17 синхрони0 зирует движение замкнутых цепных конвейеров 10,

Пост доработки содержит портал 18 с подвешенными сварочными клещами 19 для приварки дополнительных элементов (за5 кладных деталей, отдельных стержней и т.д.).

Пакетировщик представляет собой две стойки 20, установленные с двух сторон цепного конвейера 10, на которых смонтированы пневмоцилиндры 22 с закрепленными на

их штоках подвижными балками 23, служащими для пакетирования арматурных блоков 21 в пакет 24.

Пакет 24 удерживается на стойках 20 поддерживающими защелками 25.

Устройство работает следующим образом.

В вилки 13 цепного конвейера 10. находящегося в исходном положении, укладывают первый поперечный каркас 14 и включают цепной конвейер 10, движение рабочей 11 и холостой 12 ветвей цепного конвейера 10 продолжается до того момента, когда поперечный каркас 14 войдет в зону сварки, после чего происходит автоматическая остановка ветвей конвейера 10, при этом вторая пара вилок 13 занимает исходное положение.

Два продольных каркаса 2 укладывают в направляющие 1 и продвигают в зону сварки сварочной машины 3 до совмещения с поперечным каркасом 14, после чего включают привод подвижных двойных электродов 4, которые, опускаясь, прижимают перекрестие верхних продольных стержней продольного каркаса 2 и продольных стержней поперечного каркаса 14 к верхней плоскости цилиндра 6 и нижнюю плоскость цилиндра 6 к перекрестию нижнего продольного стержня продольного каркаса 2 и продольного стержня поперечного каркаса 14 и к неподвижным электродам 5. после чего происходит сварка.

В момент сварки первого перекрестия во вторую пару вилок 13 которая находится на исходной позиции, укладывают второй поперечный каркас 14, включают конвейер 10, который движется до тех пор, пока второй поперечный каркас не войдет в зону сварки. Конвейер автоматически останавливается, осуществляют сварку и одновременно установку поперечного каркаса 14 в следующую пару випок 13. находящихся в исходном положении.

Таким образом производят приварку поперечных каркасов 14 к продольным каркасам 2 на всей длине продольных каркасов 2 с расстоянием друг от друга, равным расстоянию установленных вилок 13 на цепном конвейере 10. При этом происходит совмещение двух технологических операций - сварки перекрестия и установки поперечных каркасов.

По мере движения каркасов 2 и 14 цилиндры 6 находятся между верхними и нижними продольными стержнями продольных каркасов 2. поперечный (вертикальный) стержень продольного каркаса 2 при этом заходит в радиальный паз 8 промежуточно

го электрода (цилиндра 6) и проворачивает его.

При выходе поперечного стержня из паза 8 цилиндра 6 другой паз 8 готов к приему

следующего стержня.

Благодаря предложенной конструкции цилиндра 6, в частности выполнению пазов 8, обеспечивается постоянное расположение цилиндра 6 внутри продольного каркаса

0 в процессе подачи продольного каркаса 2.

Таким образом, сборку арматурного блока 21 производят путем сварки продольных каркасов 2 с поперечными каркасами 14, приваренными в любом месте продоль5 ных каркасов за счет установки съемных вилок 13 на конвейере 10.

После этого арматурный блок 21 конвейером 10 подают на пост доработки, где, если это необходимо, производят приварку

0 дополнительных элементов подвешенными на портале 18 сварочными клещами 19.

С поста доработки арматурный блок 21 конвейером 10 подают к пакетировщику, где автоматически происходят остановка кон5 вейера 10, сьем арматурного блока 21с вилок 13 и пакетирование арматурного блока 21 в пакет 24.

Съем арматурного блока 21 осуществляется следующим образом.

0 После захода арматурного блока 21 в зону пакетирования конвейер 10 останавливается, подвижные балки 23 от пневмоци- линдра 22 поднимают арматурный блок 21, отжимая защелки 25 и поднимая (если име5 ются) арматурные блоки 21, затем при опускании подвижных балок пневмоцилин- драми 22 арматурный блок 21 остается на защелках 25, формируя пакет 24, который затем убирается с пакетировщика.

0В момент останог кл конвейера 10 в зоне пакетировщика арматурный блок 21 располагается в вилк эх 13, смонтированных на рабочей ветви 11 конвейера 10, а второй комплект вилок 13. смонтированных на хо5 лостой ветви 12 находится в исходном положении.

На этом цикл изготовления арматурного блока заканчивается.

Формула изобретения

01. Устройство для изготовления пространственных арматурных каркасов, содержащее смонтированные на основании направляющие для подачи продольных арматурных каркасов механизм транспорти5 ровки с вилками для поперечных арматурных каркасов с промежуточными стержнями, сварочную машину с подвижными двойными электродами, неподвижными двойными электродами, промежуточным электродом отличающееся тем. что.

с целью повышения качества готового изде,- лия, промежуточный электрод выполнен в виде установленного с возможностью вращения относительно оси, параллельной плоскости основания и перпендикулярной продольной оси устройства, цилиндра с радиальными пазами для поперечных стержней продольного арматурного каркаса, механизм транспортировки выполнен в ви0

де замкнутого цепного конвейера, а вилки для поперечных арматурных каркасов установлены на ветви замкнутого цепного конвейера.

2. Устройство поп. 1,отличающее- с я тем, что, с целью повышения производительности, оно снабжено пакетировщиком с подвижными балками и поддерживающими защелками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления пространственных арматурных каркасов | 1983 |

|

SU1142244A1 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1990 |

|

SU1791597A1 |

| Способ изготовления арматурных каркасов и линия для его осуществления | 1985 |

|

SU1399040A1 |

| Автоматическая линия для изготовления решетчатого полотна | 1978 |

|

SU715292A1 |

| Машина для контактной сварки арматурных сеток | 1972 |

|

SU460136A1 |

| Устройство для подачи продольныхСТЕРжНЕй B МАшиНу для СВАРКиКАРКАСОВ | 1978 |

|

SU816636A1 |

| Линия для сборки под сварку и сварки плоских каркасов из продольных и поперечных стержней | 1981 |

|

SU979060A1 |

| Машина для контактной точечной сварки арматурных каркасов | 1984 |

|

SU1183327A1 |

| Машина для контактной точечной сварки арматурных сеток | 1975 |

|

SU535992A1 |

| Установка для изготовления пространственных арматурных каркасов | 1987 |

|

SU1488159A1 |

Использование изобретения для изготовления объемных арматурных каркасов железобетонных изделий Устройство содержит промежуточный электрод который выполнен в виде цилиндра 6, установленного на осях 7, с радиальными пазами для поперечных стержней 9 продольных каркасов 2 Механизм транспортировки выполнен в виде замкнутого цепного конвейера 10 Вилки 13 для поперечных арматурных каркасов установлены на ветвях 11 и 12 цепного конвейера 10 Устройство оснащено пакетировщиком представляющим собой две стойки которые установлены с двух сторон цепного конвейера 10 На стойках смонтированы пневмоцилиндры с закрепленными на их штоках подвижными балками для пакетирования арматурных блоков в пакет Пакет удерживается на стойках поддерживающими защелками 1 з п ф-лы 8 ил i Вид 5 пй&ернуто fe 00 СП ( О Риг.З

К 12

Фиг.1 г

Вид ft

till

Фиг.2

S-гпф

/г и oi и.

ошбнс/эдоц ддпд

0991Ш

/

Pu. 6

/4

пигшпппипт7

2

Фиг. 8

| Линия для изготовления пространственных арматурных каркасов | 1983 |

|

SU1142244A1 |

Авторы

Даты

1992-05-07—Публикация

1990-03-05—Подача