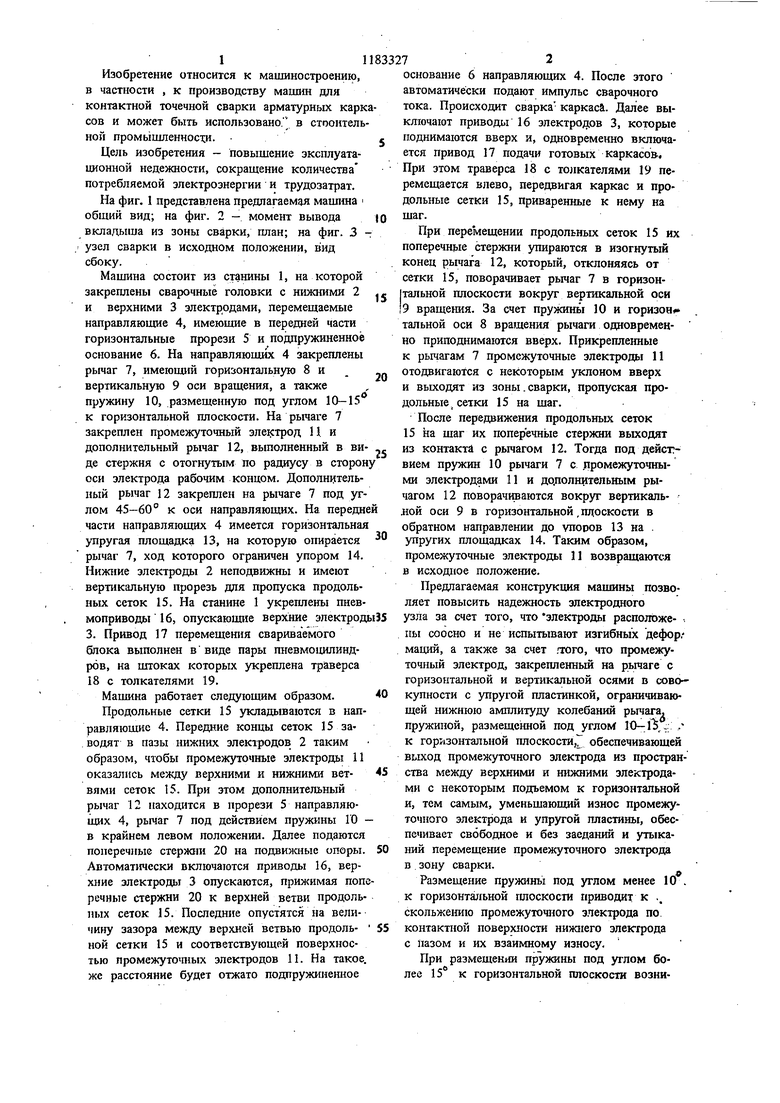

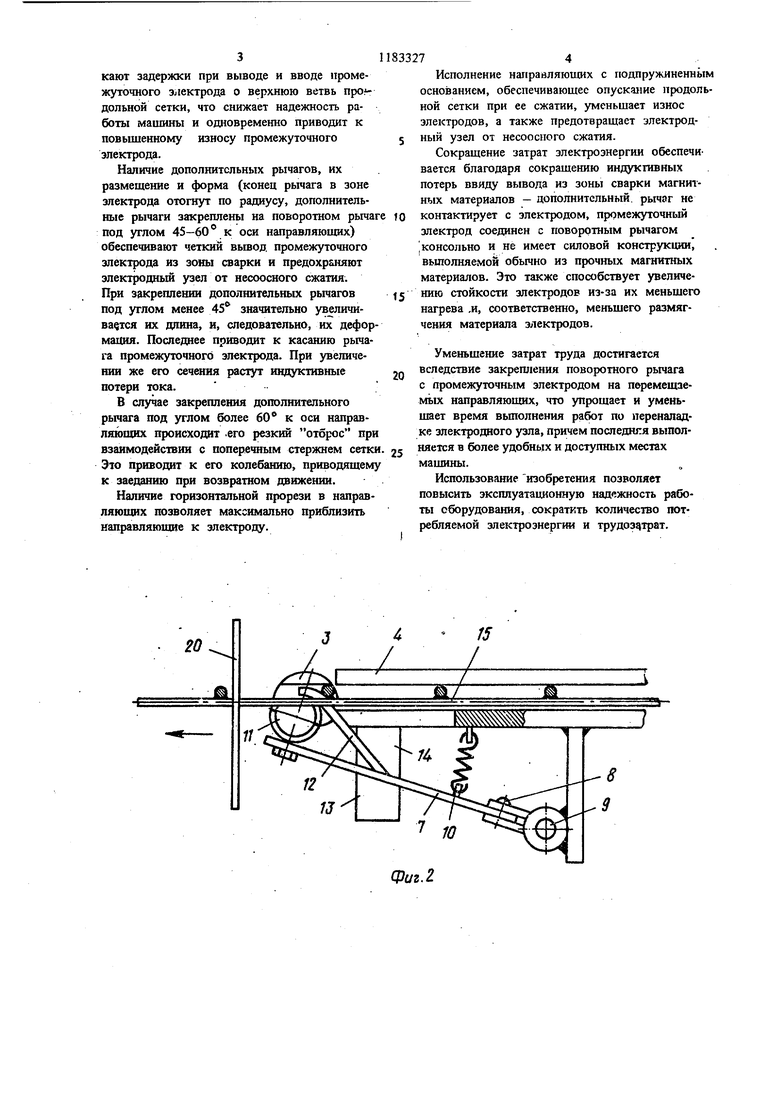

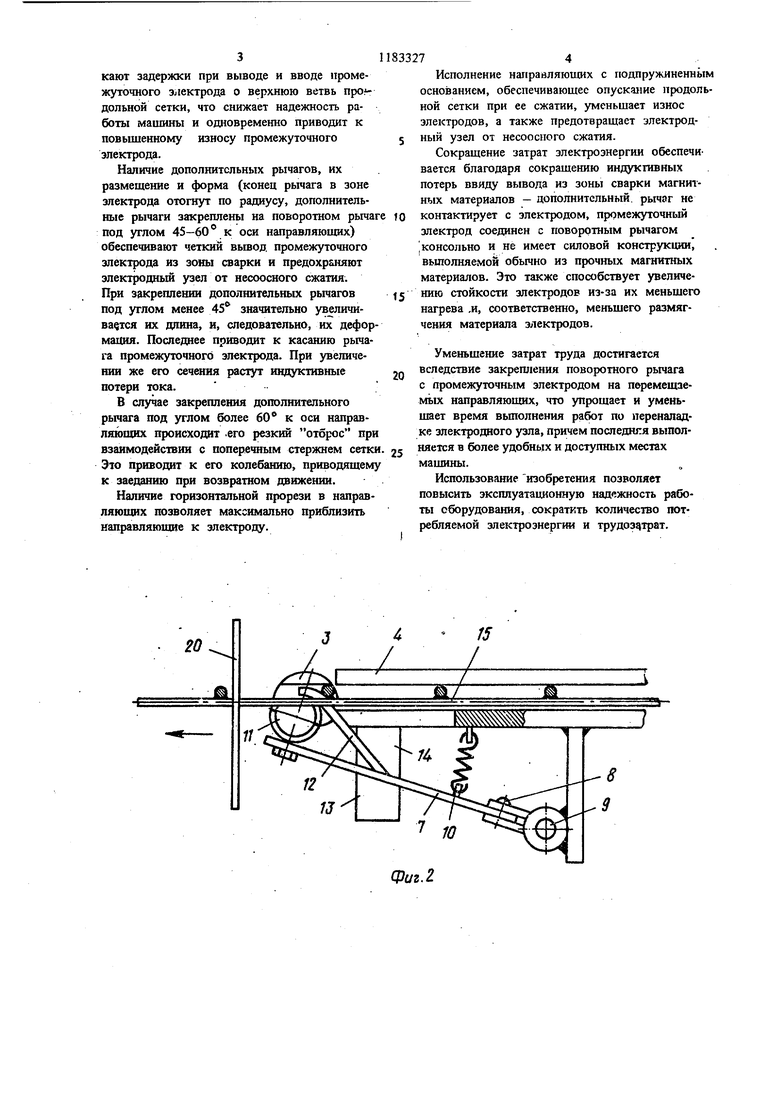

Изобретение относится к машиностроению, в частности , к производству машин для контактной точечной сварки арматурных карк сов и может быть использовано. в стоонтель ной промышленное. Цель изобретения - повышение эксплуатационной недежности, сокращение количества потребляемой электроэнергии и трудозатрат. На фиг, 1 представлена предлагаемая машина общий вид; на фиг. 2 - момент вывода вкладыша из зоны сварки, план; на фиг. 3 узел сварки в исходном положении, вид сбоку. Машина состоит из станины 1, на которой закреплены сварочные головки с нижними 2 и верхними 3 электродами, перемещаемые направляющие 4, имеющие в передней части горизонтальные прорези 5 и подпружиненное основание 6. На направляющих 4 закреплены рычаг 7, имеющий горизонтальную 8 и вертикальную 9 оси вращения, а также пружину 10, размешенную под углом 10-15 к горизонтальной плоскости. На рьгааге 7 закреплен промежуточный электрод 11. и дополнительный рычаг 12, выполненный в виде стержня с отогнутым по радиусу в сторон оси электрода рабочим кондом. Дополнительный рычаг 12 закреплен на рычаге 7 под углом 45-60° к оси направляющих. На передн части направляющих 4 имеется горизонтальная тгругая площадка 13, на которую опирается рычаг 7, ход которого ограничен упором 14. Нижние электроды 2 неподвижны и имеют вертикальную прорезь для пропуска продольных сеток 15. На станине 1 укреплены пневмоприводы 16, опускающие верхние электрод 3. Привод 17 перемещения свариваемого блока выполнен в виде пары пневмоцилиндров, на штоках которых укреплена траверса 18 с толкателями 19. Мапшна работает следующим образом. Продольные сетки 15 укладываются в направляющие 4. Передние концы сеток 15 заводят в пазы нижних электродов 2 таким образом, чтобы промежуточные электроды И оказались между верхними и нижними ветвями сеток 15. При этом дополнительный рычаг 12 11аход1 ся в прорези 5 направляюшлх 4, рычаг 7 под действием пруж1шы ГО в крайнем левом положении. Далее подаются поперечные стержгш 20 на подвилшые опоры. Автоматически включа1отся приводы 16, верхние электроды 3 опускаются, приясимая поп речные стержни 20 к верхней ветви продольных сеток 15. Последние опустятся на величину зазора между верхней ветвью продольной сетки 15 и соответствующей поверхностью промежутощых электродов 11. На такое, же расстояние будет отжато подпруж1П1енное основание 6 направляющих 4. После этого автоматически подают импульс сварочного тока. Происходит сварка каркаса. Далее выключают приводы 16 электродов 3, которые поднимаются вверх и, одновременно включается привод 17 подачи готовых каркасов. При этом траверса 18 с толкателями 19 перемещается влево, передвигая каркас и продольные сетки 15, приваренные к нему на щаг. При перемещении продольных сеток 15 их поперечные стержни упираются в изогнутый конец рычага 12, который, отклоняясь от сетки 15, поворачивает рычаг 7 в горизонтальной плоскости вокруг вертикальной оси 9 враще1шя. За счет пружинь 10 и горизон) тальной оси 8 вращения рычаги одновременно приподнимаются вверх. Прикреш1е1шые к рьиагам 7 промежуточные электроды 11 отодвигаются с некоторым уклоном вверх и выходят из зоны. сварки, пропуская продольные сетки 15 на шаг. После передвижения продольных сеток 15 на шаг их поперечные стержни выходят из контакта с рычагом 12, Тогда под дейсгвием пружин 10 рычаги 7 с промежуточными электродами 11 и додолнительным рычагом 12 поворачиваются вокруг вертикальной оси 9 в горизо1ггальной, плоскости в обратном направлении до упоров 13 на . упругих площадках 14. Таким образом, промежуточные электроды 11 возвращаются в исходное положение. Предлагаемая констрзт ция машины позволяет повысить надежность электродного узла за счет того, что электроды располЬжепы соосно и не испытывают изгибных дефор,маций, а также за счет пого, что промежуточный электрод, закрепленный на рычаге с горизонтальной и вертикальной осями в сово- купности с упругой пластинкой, ограничивающей нижнюю амплитуду колебаний рычага, пружиной, размещенной под углом к гор113онтальной ш1оскости,Г обеспечивающей выход промежуточного электрода из пространства между верхними и нижними электродами с некоторым подъемом к горизонтальной и, том самым, уменьшающий износ промежуточного электрода и упругой пластины, обеспечивает свободное и без заеданий и утыканий перемещение промежуточного электрода в зону сварки. Размещение пружины под углом менее 10 . к горизонтальной плоскости приводит к ., скольжению промежуточного электрода по. контактной поверхности нижнего электрода с Пазом и их взаимному износу. При размещении пружины под углом более 15 к горизонтальной плоскости возникают задержки при выводе и вводе промежуточного электрода о верхнюю ветвь про дольной сетки, что снижает надежность работы машины и одновременно приводит к повышенному износу промежуточного электрода. Наличие дополнительных рычагов, их размещение и форма (конец рычага в зоне электрода отогнут по радиусу, дополнительные рычаги закреплень на новоротном рыча под углом 45-60 к оси направляющих) обеспечивают четкий вывод промежуточного электрода из зоны сварки и предохраняют электродный узел от несоосного сжатия. При закреплении дополнительных рычагов под углом менее 45 значительно увеличива тся их длина, и, следовательно, их дефор мация. Последнее приводит к касанию рычага промежуточного электрода. При увеличении же его сечения растут индуктивные потери тока. В случае закрепления дополнительного рычага под углом более 60 к оси направляющих происходит .его резкий отброс пр взаимодействии с поперечным стержнем сетк Это приводат к его колебанию, приводящем к заеданию при возвратном движении. Наличие горизонтальной прорези в направляющих позволяет максимально приблизить направляющие к электроду. Исполнение направляющих с гюдпружиненньш основанием, обеспечивающее опускание продольной сетки при ее сжатии, уменьшает износ электродов, а также предотвращает электродный узел от несооспого сжатия. Сокращение затрат электроэнергии обеспечивается благодаря сокращению индуктивных потерь ввиду вывода иэ зоны сварки магнитных материалов - дополнительный, рычаг не контактирует с электродом, промежуточный электрод соединен с поворотным рычагом ,консольно и не имеет силовой конструкции, вьшолняемои обычно из прочных магнитных материалов. Это также способствует увеличению стойкости электродов из-за их меньшего нагрева ,и, соответственно, меньшего размягчения материала электродов. Уменьшение затрат труда достигается вследствие закрепления поворютного рьгчага с промежуточным электродом на перемещземь1х направляющих, что упрощает и уменьщает время выполнения работ по переналадке электродного узла, прнчем последнпя выполняется в более удобных и достугааге местах мащины. Использование изобретения позволяет повысить эксплуатационную надежность работы оборудования, сократить количество потребляемой электроэнергии и трудозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления арматурных каркасов и линия для его осуществления | 1985 |

|

SU1399040A1 |

| Устройство для изготовления сеток | 1971 |

|

SU576020A3 |

| Устройство для сварки арматурных сеток с укороченными поперечными стержнями, смещенными к ее боковым сторонам | 1978 |

|

SU725761A1 |

| Машина для контактной сварки арматурных каркасов | 1989 |

|

SU1706806A1 |

| Установка для формования объемных элементов и арматурный каркас для объемных элементов | 1981 |

|

SU996196A1 |

| Линия для изготовления пространственных арматурных каркасов | 1983 |

|

SU1142244A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПРОВОЛОЧНЫХ СЕТОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2248264C2 |

| Устройство для изготовления пространственных арматурных каркасов | 1990 |

|

SU1731560A1 |

| Установка для сварки пространственных арматурных каркасов | 1977 |

|

SU657895A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ ПЛОСКИХ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU305028A1 |

МАШИНА ДДЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ КАРКАСОВ, содержащая установленный на станине привод подачи каркаса, сварочные головки с верхними и нижними электродами, промежуточные электроды, смонтированные на пово-. ротных в плоскости, параллельной плоскости подачи каркаса рычагах, направляющие для продольных сеток, установленных с возможностью перемещения, Отличающаяся тем, что, с целью повьпления эксплуатационной надежности, сокращения количества потребляемой электроэнергии н трудозатрат, рычаг установлен на направляющих с возмож1{остью поворота в плоскости, перпендикулярной плоскости подачи каркаса, снабжен лружииой,рлзмещенной под углом 10-15° к плоскости подачи каркаса, и дополнительньгм рычагом, выполненным в виде стержня с отогнутым по радиусу в сторону оси электродов рабочим концом и расположенным под углом 45 3 60 к оси направляющих, выполненных с .прорезью в передней части для прохода дополнительного рычага и оснащенных подпружинена ным основанием и упругой пластиной, установленной с возможностью взаимодействия с рычагом. 00 Од со

Фиг. 2

Jz X s

J.

ri.

7 W 4 9

I / / /

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 0 |

|

SU356070A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1975 |

|

SU560684A1 |

Авторы

Даты

1985-10-07—Публикация

1984-05-16—Подача