Изобретение относится к машиностроению, может найти применение при обработке сферических поверхностей деталей и является усовершенствованием устройства по авт, св. № 1484626.

Целью изобретения является повышение производительности за счет проведения обработки при прямом и обратном ходе люльки.

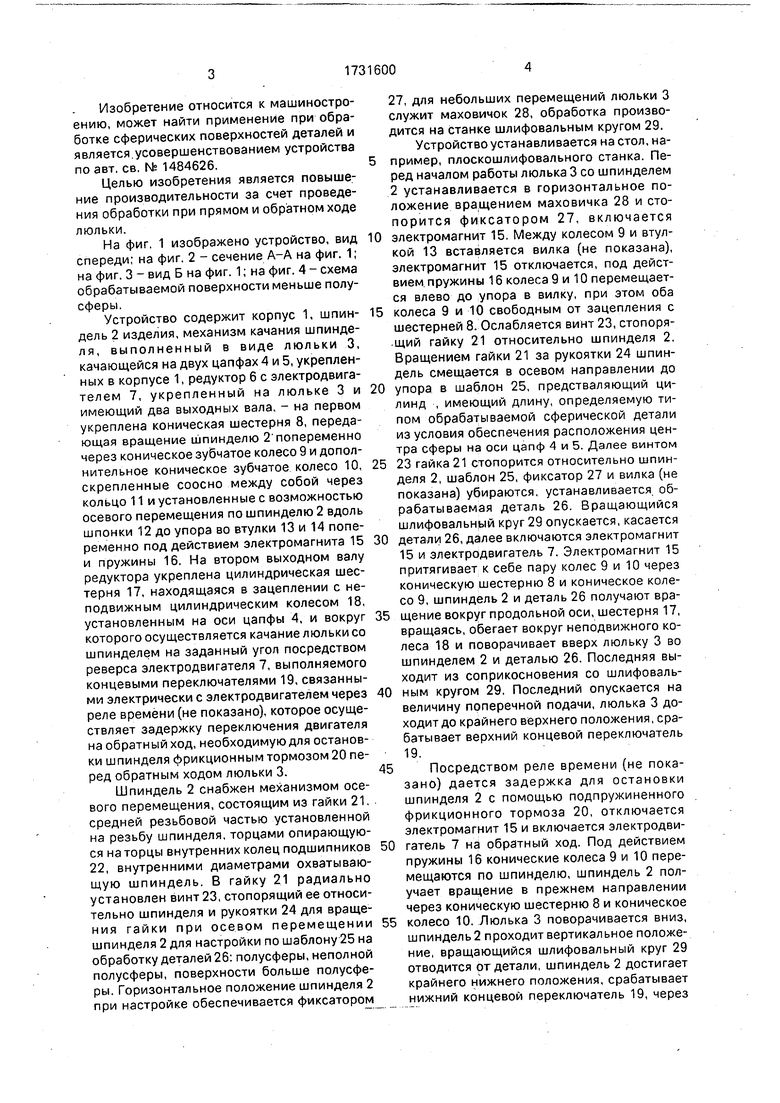

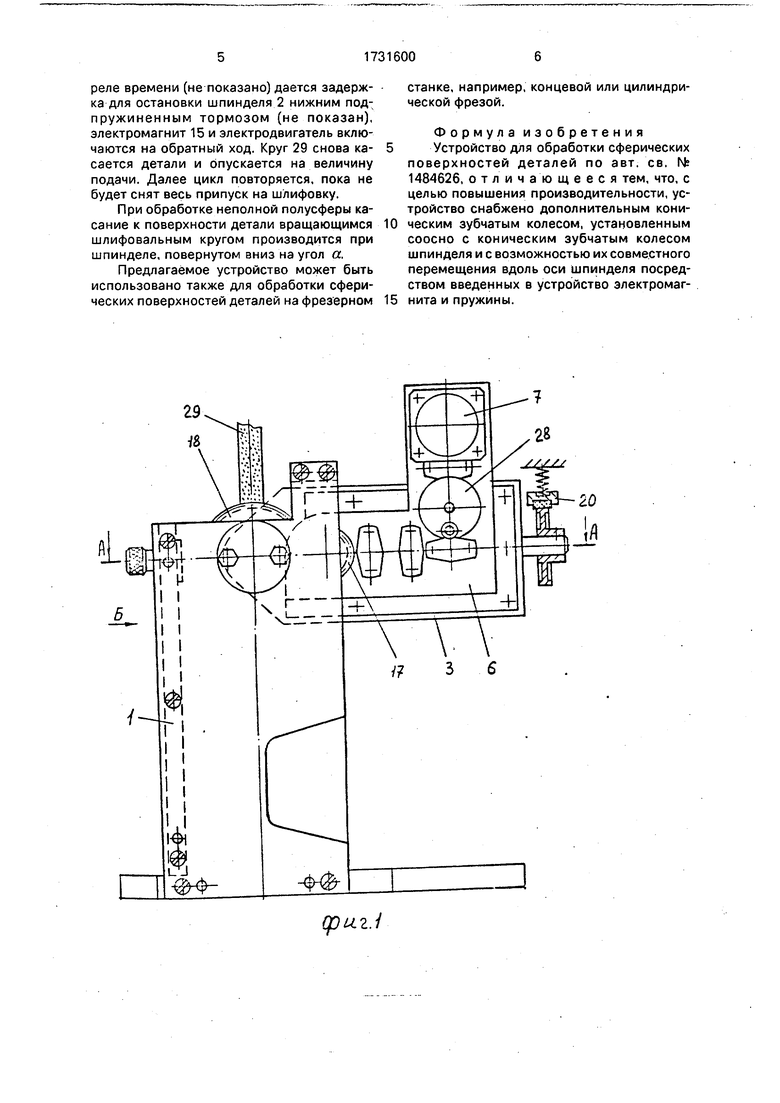

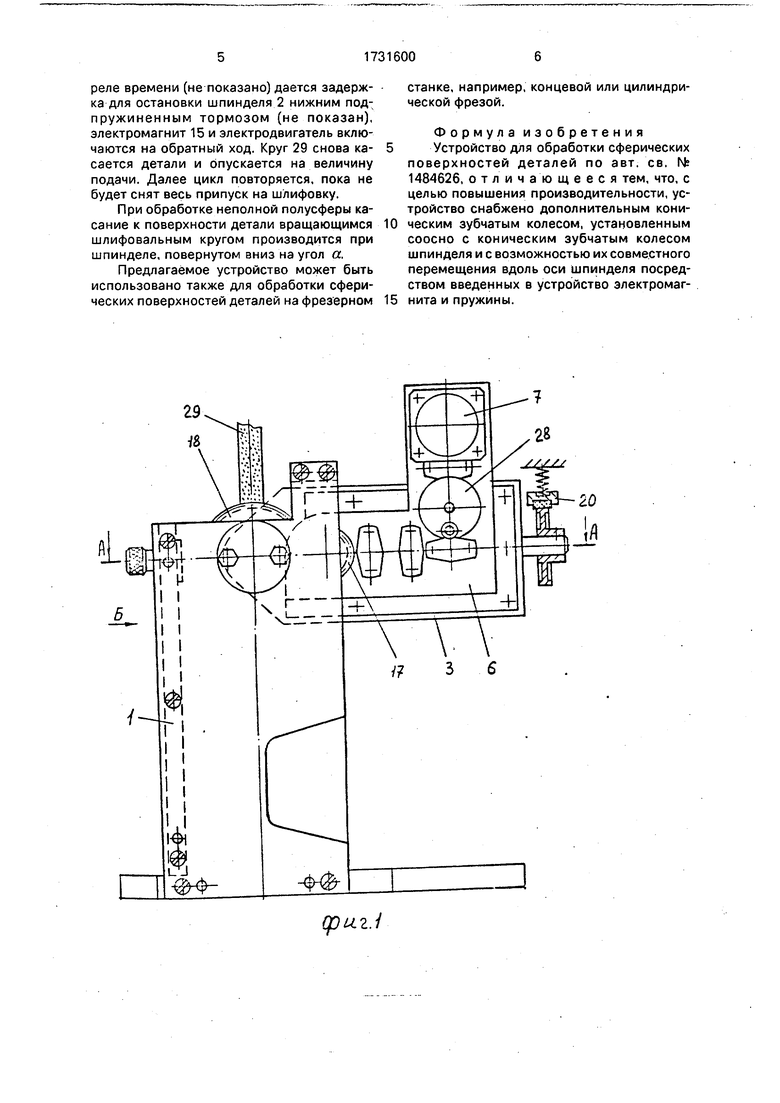

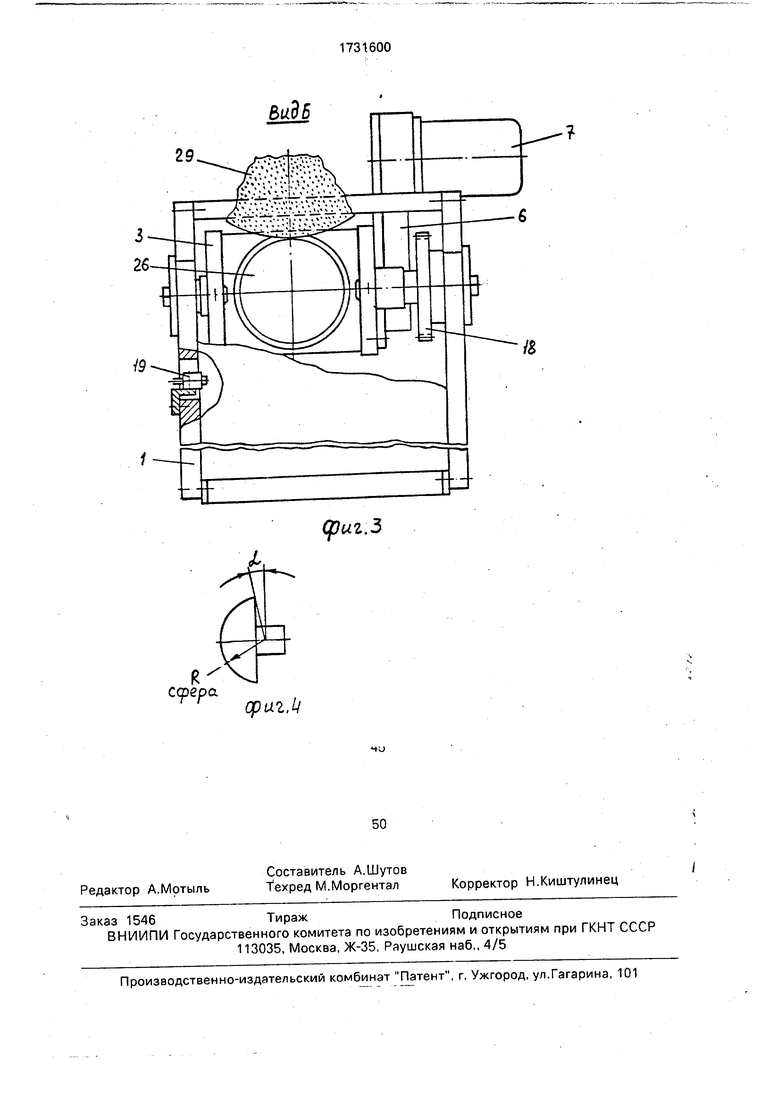

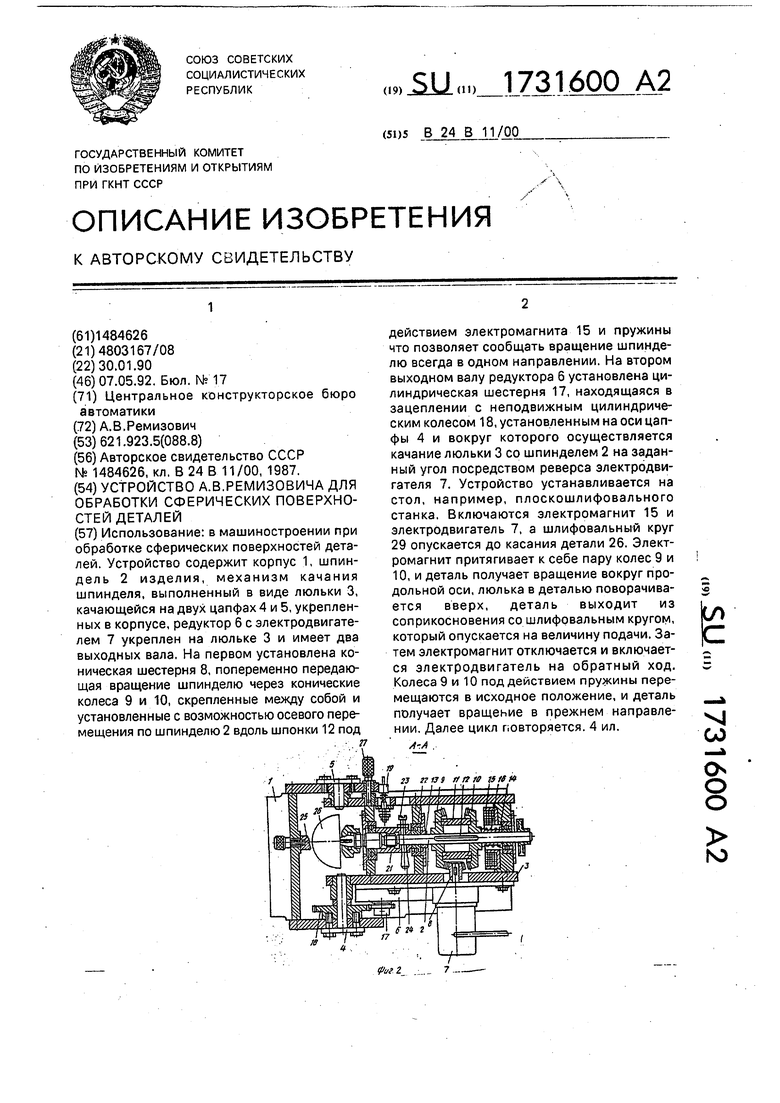

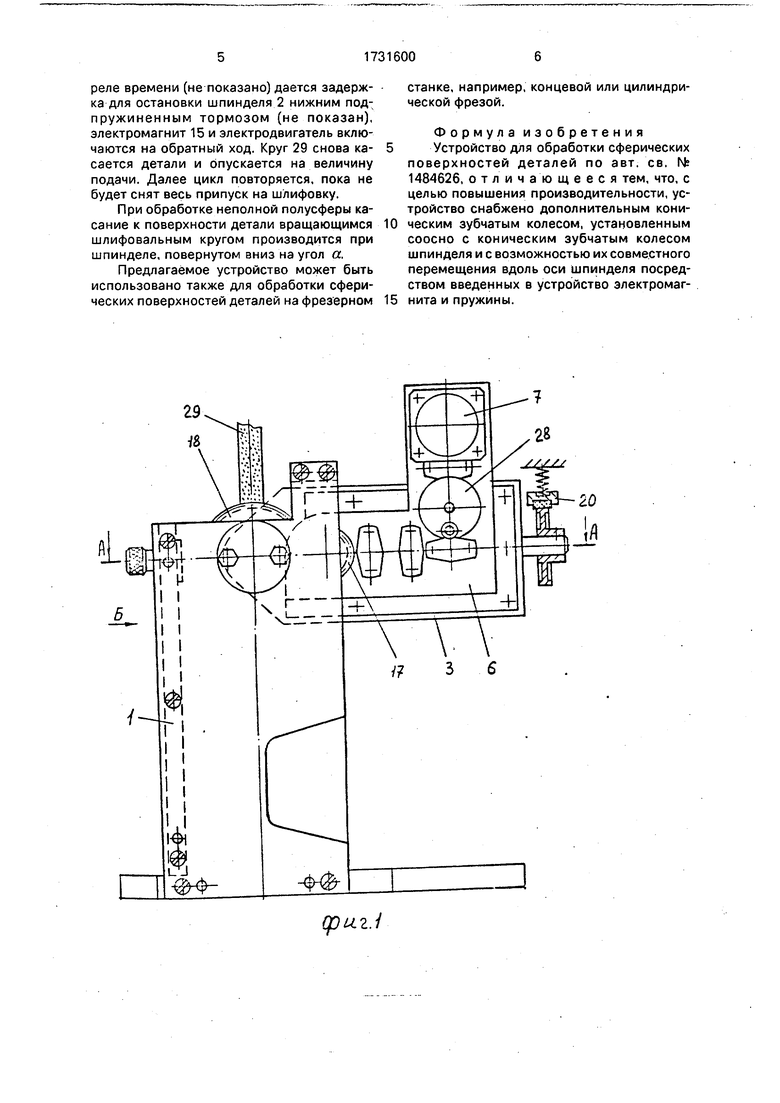

На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - схема обрабатываемой поверхности меньше полусферы.

Устройство содержит корпус 1, шпин- дель 2 изделия, механизм качания шпинделя, выполненный в виде люльки 3, качающейся на двух цапфах 4 и 5, укрепленных в корпусе 1, редуктор 6 с электродвигателем 7, укрепленный на люльке 3 и имеющий два выходных вала, - на первом укреплена коническая шестерня 8, передающая вращение шпинделю 2 попеременно через коническое зубчатое колесо 9 и дополнительное коническое зубчатое колесо 10, скрепленные соосно между собой через кольцо 11 и установленные с возможностью осевого перемещения по шпинделю 2 вдоль шпонки 12 до упора во втулки 13 и 14 попеременно под действием электромагнита 15 и пружины 16. На втором выходном валу редуктора укреплена цилиндрическая шестерня 17, находящаяся в зацеплении с неподвижным цилиндрическим колесом 18, установленным на оси цапфы 4, и вокруг которого осуществляется качание люльки со шпинделем на заданный угол посредством реверса электродвигателя 7, выполняемого концевыми переключателями 19, связанными электрически с электродвигателем через реле времени (не показано), которое осуществляет задержку переключения двигателя на обратный ход, необходимую для остановки шпинделя фрикционным тормозом 20 перед обратным ходом люльки 3.

Шпиндель 2 снабжен механизмом осевого перемещения, состоящим из гайки 21. средней резьбовой частью установленной на резьбу шпинделя, торцами опирающуюся на торцы внутренних колец подшипников 22, внутренними диаметрами охватывающую шпиндель. В гайку 21 радиально установлен винт 23, стопорящий ее относительно шпинделя и рукоятки 24 для вращения гайки при осевом перемещении шпинделя 2 для настройки по шаблону 25 на обработку деталей 26: полусферы, неполной полусферы, поверхности больше полусферы. Горизонтальное положение шпинделя 2 при настройке обеспечивается фиксатором

27, для небольших перемещений люльки 3 служит маховичок 28, обработка производится на станке шлифовальным кругом 29.

Устройство устанавливается на стол, например, плоскошлифовального станка. Перед началом работы люлька 3 со шпинделем 2 устанавливается в горизонтальное положение вращением маховичка 28 и стопорится фиксатором 27, включается электромагнит 15. Между колесом 9 и втулкой 13 вставляется вилка (не показана), электромагнит 15 отключается, под действием пружины 16 колеса 9 и 10 перемещается влево до упора в вилку, при этом оба колеса 9 и 10 свободным от зацепления с шестерней 8. Ослабляется винт 23, стопорящий гайку 21 относительно шпинделя 2. Вращением гайки 21 за рукоятки 24 шпиндель смещается в осевом направлении до упора в шаблон 25, предстваляющий ци- линд , имеющий длину, определяемую типом обрабатываемой сферической детали из условия обеспечения расположения центра сферы на оси цапф 4 и 5. Далее винтом 23 гайка 21 стопорится относительно шпинделя 2, шаблон 25, фиксатор 27 и вилка (не показана) убираются, устанавливается обрабатываемая деталь 26. Вращающийся шлифовальный круг 29 опускается, касается детали 26, далее включаются электромагнит 15 и электродвигатель 7. Электромагнит 15 притягивает к себе пару колес 9 и 10 через коническую шестерню 8 и коническое колесо 9, шпиндель 2 и деталь 26 получают вращение вокруг продольной оси, шестерня 17, вращаясь, обегает вокруг неподвижного колеса 18 и поворачивает вверх люльку 3 во шпинделем 2 и деталью 26. Последняя выходит из соприкосновения со шлифовальным кругом 29. Последний опускается на величину поперечной подачи, люлька 3 доходит до крайнего верхнего положения, срабатывает верхний концевой переключатель 19.

Посредством реле времени (не показано) дается задержка для остановки шпинделя 2 с помощью подпружиненного фрикционного тормоза 20, отключается электромагнит 15 и включается электродвигатель 7 на обратный ход. Под действием пружины 16 конические колеса 9 и 10 перемещаются по шпинделю, шпиндель 2 получает вращение в прежнем направлении через коническую шестерню 8 и коническое колесо 10. Люлька 3 поворачивается вниз, шпиндель 2 проходит вертикальное положение, вращающийся шлифовальный круг 29 отводится от детали, шпиндель 2 достигает крайнего нижнего положения, срабатывает нижний концевой переключатель 19, через

реле времени (не показано) дается задержка для остановки шпинделя 2 нижним подпружиненным тормозом (не показан), электромагнит 15 и электродвигатель включаются на обратный ход. Круг 29 снова касается детали и опускается на величину подачи. Далее цикл повторяется, пока не будет снят весь припуск на шлифовку.

При обработке неполной полусферы касание к поверхности детали вращающимся шлифовальным кругом производится при шпинделе, повернутом вниз на угол а.

Предлагаемое устройство может быть использовано также для обработки сферических поверхностей деталей на фрезерном

0

станке, например, концевой или цилиндрической фрезой.

Формула изобретения Устройство для обработки сферических поверхностей деталей по авт. св. № 1484626, отличающееся тем, что, с целью повышения производительности, устройство снабжено дополнительным коническим зубчатым колесом, установленным соосно с коническим зубчатым колесом шпинделя и с возможностью их совместного перемещения вдоль оси шпинделя посредством введенных в устройство электромагнита и пружины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| СТАНОК ПЛОСКОШЛИФОВАЛЬНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 1994 |

|

RU2080237C1 |

| ЛЮЛЬКА ЗУБОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС | 1968 |

|

SU212021A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

| Устройство для шлифовки торцов пружин | 1985 |

|

SU1310172A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

Использование: в машиностроении при обработке сферических поверхностей деталей. Устройство содержит корпус 1, шпиндель 2 изделия, механизм качания шпинделя, выполненный в виде люльки 3, качающейся на двух цапфах 4 и 5, укрепленных в корпусе, редуктор 6 с электродвигателем 7 укреплен на люльке 3 и имеет два выходных вала. На первом установлена коническая шестерня 8, попеременно передающая вращение шпинделю через конические колеса 9 и 10, скрепленные между собой и установленные с возможностью осевого перемещения по шпинделю 2 вдоль шпонки 12 под № о , е п действием электромагнита 15 и пружины что позволяет сообщать вращение шпинделю всегда в одном направлении. На втором выходном валу редуктора 6 установлена цилиндрическая шестерня 17, находящаяся в зацеплении с неподвижным цилиндрическим колесом 18, установленным на оси цапфы 4 и вокруг которого осуществляется качание люльки 3 со шпинделем 2 на заданный угол посредством реверса электродвигателя 7. Устройство устанавливается на стол, например, плоскошлифовального станка. Включаются электромагнит 15 и электродвигатель 7, а шлифовальный круг 29 опускается до касания детали 26. Электромагнит притягивает к себе пару колес 9 и 10, и деталь получает вращение вокруг продольной оси, люлька в деталью поворачивается вверх, деталь выходит из соприкосновения со шлифовальным кругом, который опускается на величину подачи. Затем электромагнит отключается и включается электродвигатель на обратный ход. Колеса 9 и 10 под действием пружины перемещаются в исходное положение, и деталь получает вращение в прежнем направлении. Далее цикл повторяется. 4 ил. А-А Ј 1 СО о о ю if иг г

Вид В

29

фиг.З

сраг.Ь

/а

| Авторское свидетельство СССР № 1484626, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-30—Подача