113

Изобретение относится к машиностроительному производству и может быть использовано для шлифовки торцов цилиндрических пружин в любом производстве или других цилиндриче- ских деталей.

Цель изобретения - повышение производительности ,

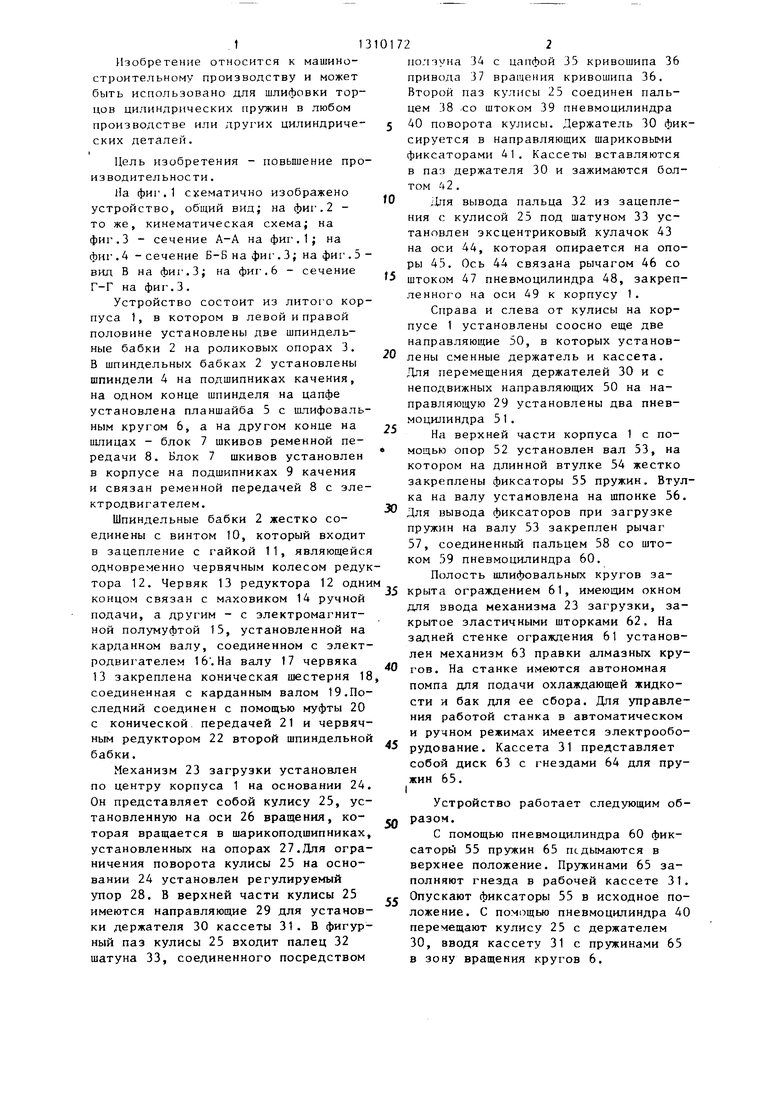

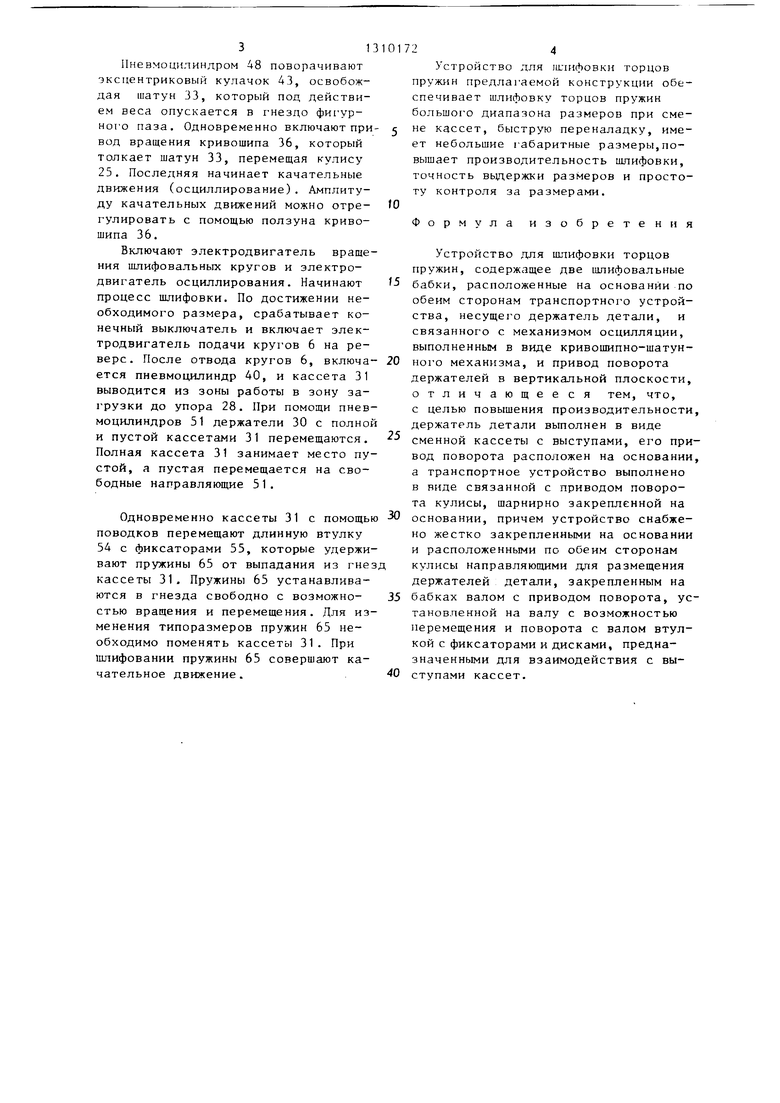

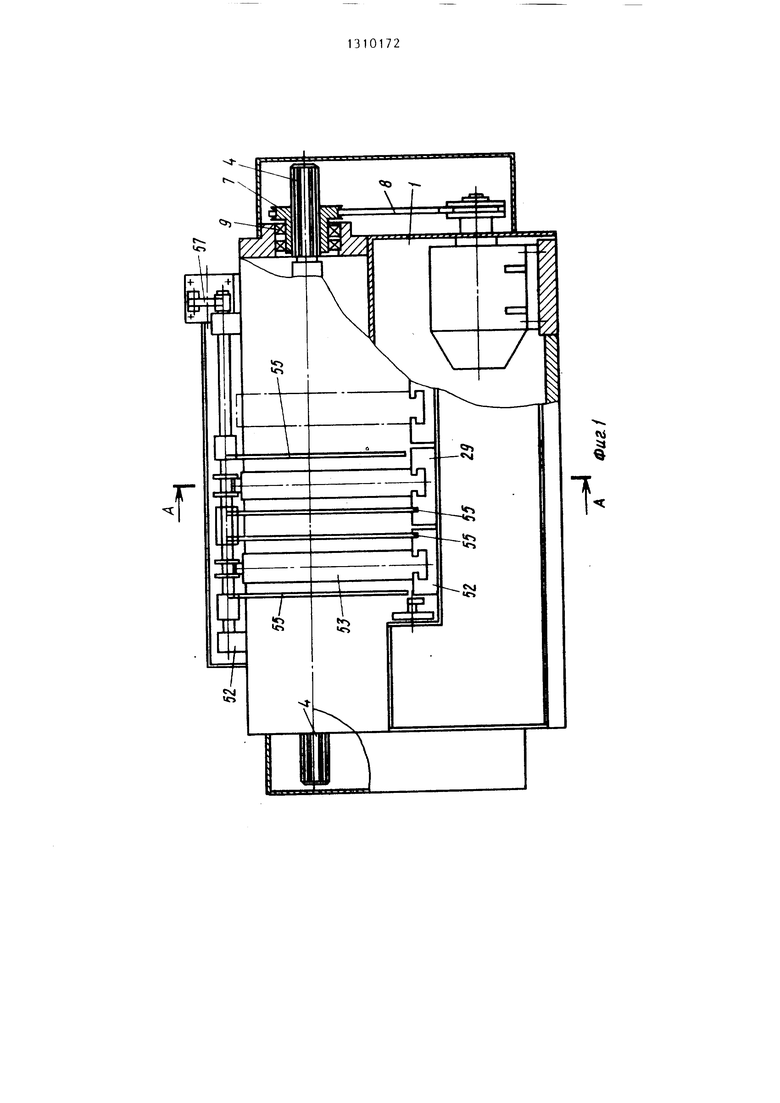

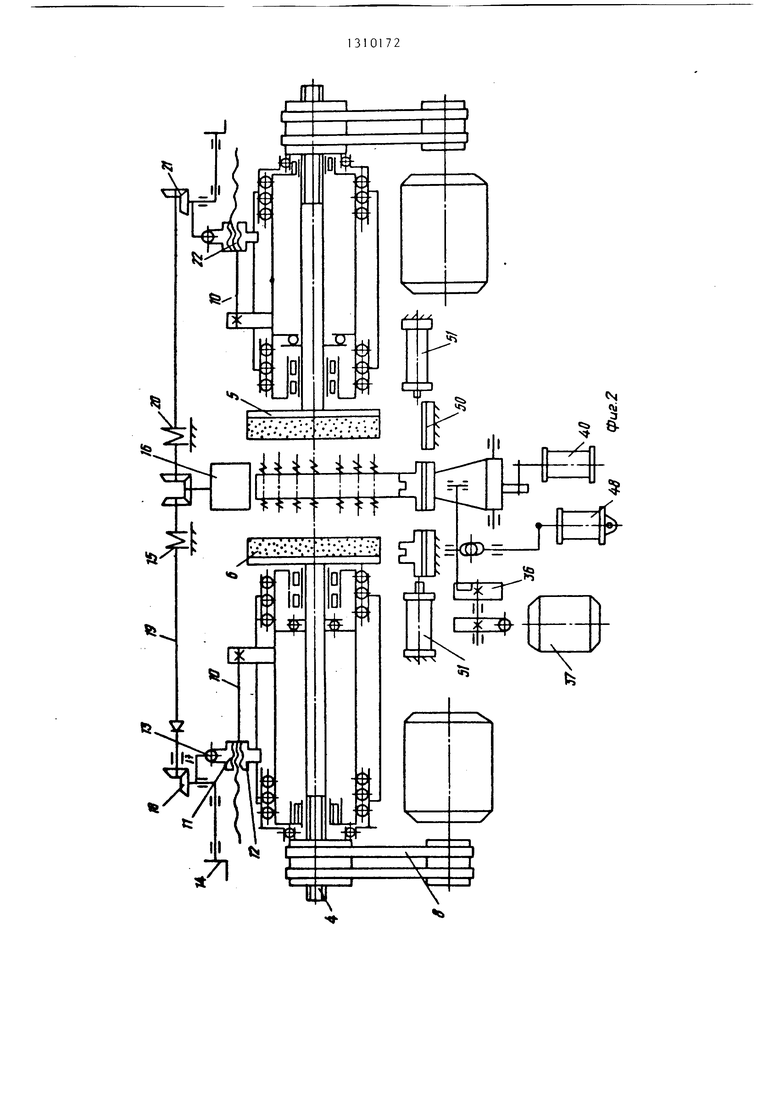

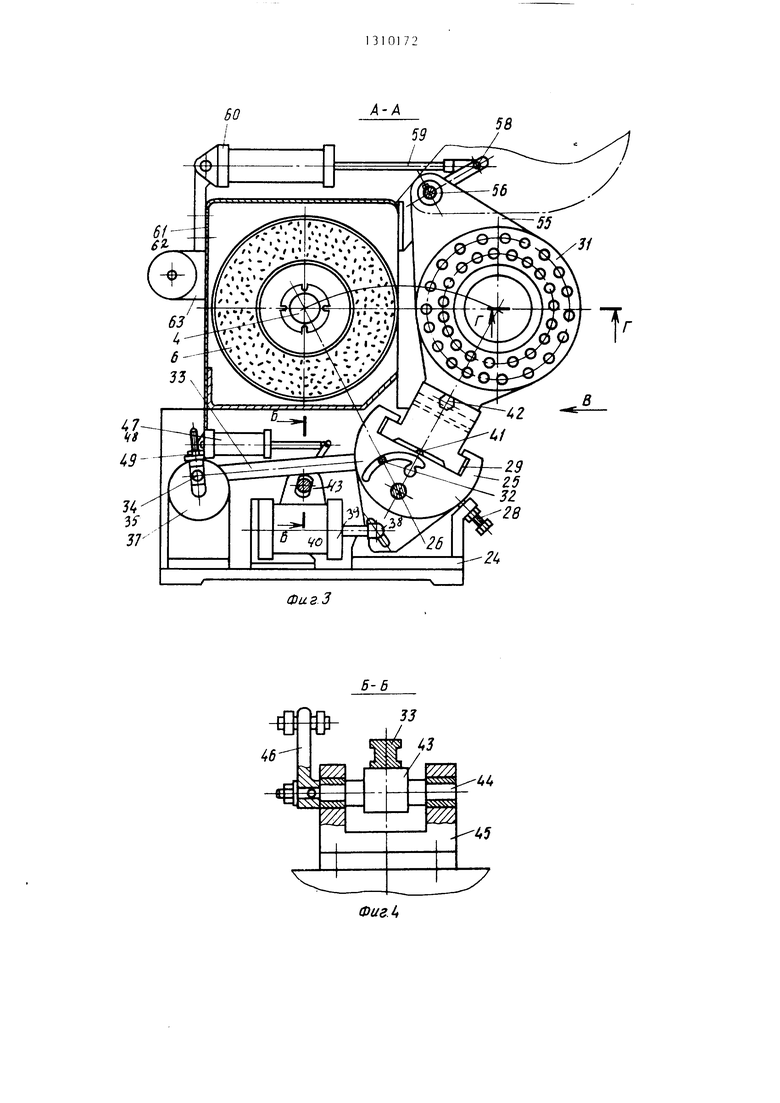

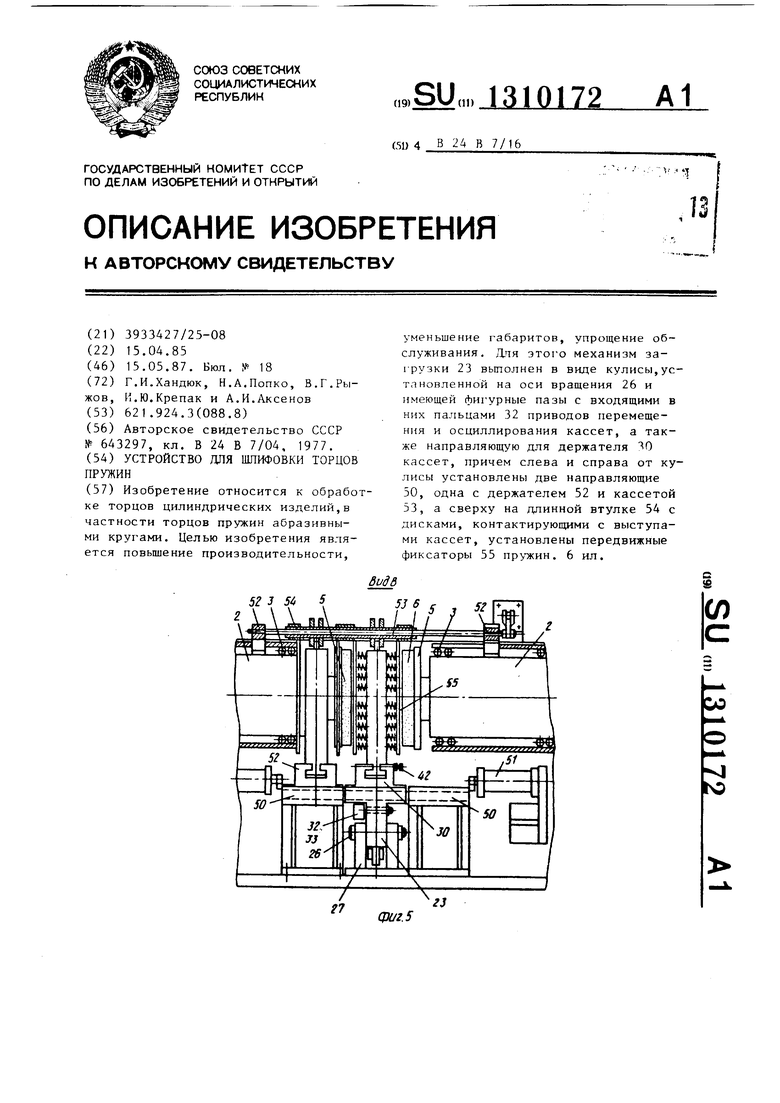

lla фиг . 1 схематично изображено устройство, общий вид; на фиг.2 - то же, кинематическая схема; на фиг.З - сечение А-А на фиг,1; на фиг.А -сечение Б-Бнафиг.З; на фиг.5- вид В на фиг.З; на фиг-. 6 - сечение Г-Г на фиг.З.

Устройство состоит из литог о корпуса 1, в котором в левой и правой половине установлены две шпиндельные бабки 2 на роликовых опорах 3. В шпиндельных бабках 2 установлены шпиндели 4 на подшипниках качения, на одном конце шпинделя на цапфе установлена планшайба 5 с шлифовальным кругом 6, а на другом конце на шлицах - блок 7 шкивов ременной передачи 8. Блок 7 шкивов установлен в корпусе на подшипниках 9 качения и связан ременной передачей 8 с электродвигателем.

Шпиндельные бабки 2 жестко соединены с винтом 10, который входит в зацепление с гайкой 11, являющейся одновременно червячным колесом редуктора 12. Червяк 13 редуктора 12 одни концом связан с маховиком 14 ручной подачи, а другим - с электромагнитной полумуфтой 15, установленной на карданном валу, соединенном с электродвигателем 16. На валу 17 червяка 13 закреплена коническая шестерня 18 соединенная с карданным валом 19.Последний соединен с помощью муфты 20 с конической передачей 21 и червячным редуктором 22 второй шпиндельной бабки.

Механизм 23 загрузки установлен по центру корпуса 1 на основании 24. Он представляет собой кулису 25, установленную на оси 26 вращения, которая вращается в шарикоподшипниках, установленных на опорах 27.Для ограничения поворота кулисы 25 на основании 24 установлен регулируемый упор 28. В верхней части кулисы 25 имеются направляющие 29 для установки держателя 30 кассеты 31. В фигурный паз кулисы 25 входит палец 32 шатуна 33, соединенного посредством

5

0

5

1

0

5

0

5

0

5

722

ползуна 34 с цапфой 35 кривошипа 36 привода 37 вращения кривошипа 36. Второй паз кулисы 25 соединен пальцем 38 .со штоком 39 пневмоцилиндра 40 поворота кулисы. Держатель 30 фиксируется в направляющих шариковыми фиксаторами 41. Кассеты вставляются в паз держателя 30 и зажимаются болтом .

/Для вывода пальца 32 из зацепления с кулисой 25 под шатуном 33 установлен эксцентриковый кулачок 43 на оси 44, которая опирается на опоры 45. Ось 44 связана рычагом 46 со штоком 47 пневмоцилиндра 48, закрепленного на оси 49 к корпусу 1.

Справа и слева от кулисы на корпусе 1 установлены соосно еще две направляющие 50, в которых установлены сменные держатель и кассета. Для перемещения держателей 30 и с неподвижных направляюпщх 50 на направляющую 29 установлены два пневмоцилиндра 5 1 .

На верхней части корпуса 1 с помощью опор 52 установлен вал 53, на котором на длинной втулке 54 жестко закреплены фиксаторы 55 пружин. Втулка на валу установлена на шпонке 56. Для вывода фиксаторов при загрузке пружин на валу 53 закреплен рычаг 57, соединенный пальцем 58 со штоком 39 пневмоцилиндра 60.

Полость шлифовальных кругов закрыта ограждением 61, имеющим окном для ввода механизма 23 загрузки, закрытое эластичными шторками 62. На задней стенке ограждения 61 установлен механизм 63 правки алмазных кругов. На станке имеются автономная помпа для подачи охлаждающей жидкости и бак для ее сбора. Для управления работой станка в автоматическом и ручном режимах имеется электрооборудование. Кассета 31 представляет собой диск 63 с гнездами 64 для пружин 65. I

Устройство работает следующим образом.

С помощью пневмоцилиндра 60 фик- саторь 1 55 пружин 65 псдьмаются в верхнее положение. Пружинами 65 заполняют гнезда в рабочей кассете 31. Опускают фиксаторы 55 в исходное положение. С помощью пневмоцилиндра 40 перемещают кулису 25 с держателем 30, вводя кассету 31 с пружинами 65 в зону вращения кругов 6.

313

Пневмоцилиндром 48 поворачивают эксцентриковый кулачок 43, освобождая шатун 33, который под действием веса опускается в гнездо фигурного паза. Одновременно включают при- вод вращения кривошипа 36, который толкает шатун 33, перемещая кулису 25, Последняя начинает качательные движения (осциллирование). Амплитуду качательных движений можно отре- гулировать с помощью ползуна кривошипа 36.

Включают электродвигатель вращения шлифовальных кругов и электродвигатель осциллирования. Начинают процесс шлифовки. По достижении необходимого размера, срабатывает конечный выключатель и включает электродвигатель подачи кругов 6 на реверс. После отвода кругов 6, включа- ется пневмоцилиндр 40, и кассета 31 выводится из зоны работы в зону загрузки до упора 28. При помощи пнев- моцилиндров 51 держатели 30 с полной и пустой кассетами 31 перемещаются. Полная кассета 31 занимает место пустой, а пустая перемещается на свободные направляющие 51.

Одновременно кассеты 31 с помощью поводков перемещают длинную втулку 54 с фиксаторами 55, которые удерживают пружины 65 от выпадания из гнез кассеты 31. Пружины 65 устанавливаются в гнезда свободно с возможно- стью вращения и перемещения. Для изменения типоразмеров пружин 65 необходимо поменять кассеты 31. При шлифовании пружины 65 совершают ка- чательное движение.

Устройство для шлифовки торцов пружин предлагаемой конструкции обеспечивает шлифовку торцов пружин большого диапазона размеров при смене кассет, быструю переналадку, имеет небольшие i-абаритные размеры, повышает производительность шлифовки, точность вьщержки размеров и простоту контроля за размерами.

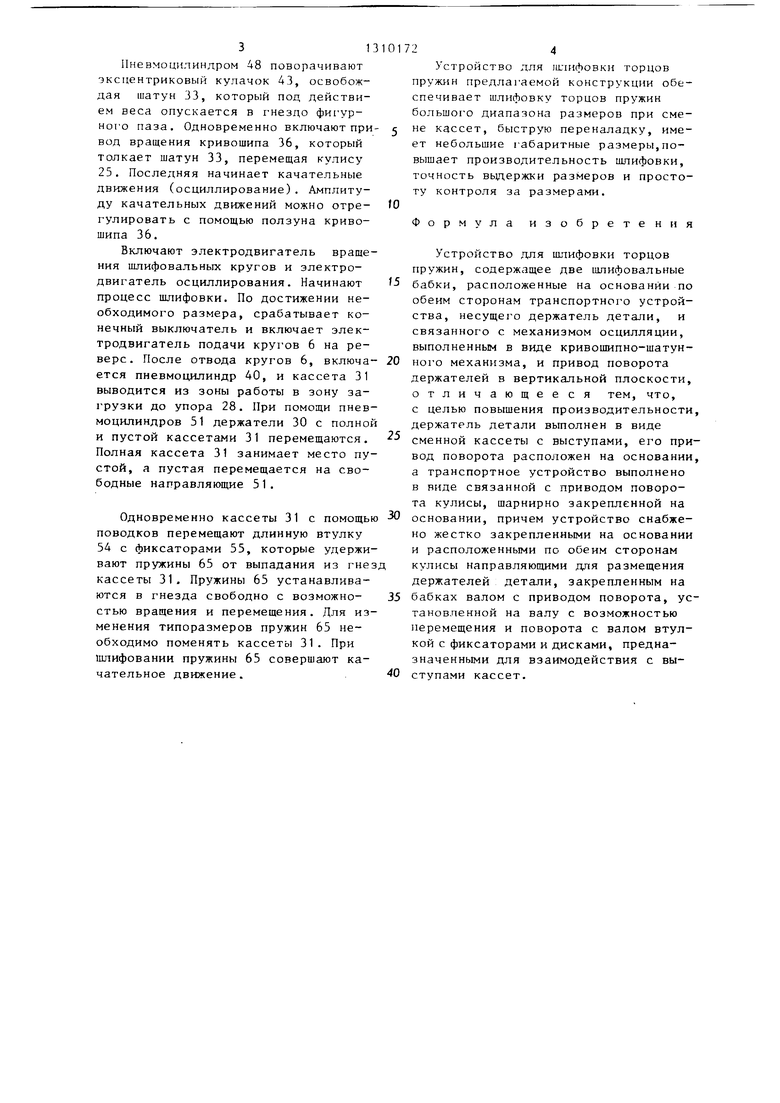

Формула изобретения

Устройство для шлифовки торцов пружин, содержащее две шлифовальные бабки, расположенные на основании по обеим сторонам транспортного устройства, несущего держатель детали, и связанного с механизмом осцилляции, выполненным в виде кривошипно-шатун- ного механизма, и привод поворота держателей в вертикальной плоскости, отличающееся тем, что, с целью повышения производительности держатель детали выполнен в виде сменной кассеты с выступами, его привод поворота расположен на основании а транспортное устройство выполнено в виде связанной с приводом поворота кулисы, шарнирно закрепленной на основании, причем устройство снабжено жестко закрепленными на основании и расположенными по обеим сторонам кулисы направляющими для размещения держателей детали, закрепленным на бабках валом с приводом поворота, установленной на валу с возможностью перемещения и поворота с валом втулкой с фиксаторами и дисками, предназначенными для взаимодействия с выступами кассет.

тщ 4Ф

II

II

N

,г

&

II

1-Д

Фиг 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Устройство для шлифования торцов пружин | 1987 |

|

SU1458169A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1984 |

|

SU1238854A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| Автомат для резки труб | 1982 |

|

SU1041270A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ТОРЦОВ ПРУЖИН | 1992 |

|

RU2008170C1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Устройство для обработки кромок стекла | 1976 |

|

SU682354A1 |

| Установка для индукционной закалки крупногабаритных коленвалов | 1988 |

|

SU1666555A1 |

Изобретение относится к обработке торцов цилиндрических изделий,в частности торцов пружин абразивными кругами. Целью изобретения является повышение производительности. уменьшение габаритов, упрощение обслуживания. Лпя этого механизм загрузки 23 вьшолнен в виде кулисы,установленной на оси вращения 26 и имеющей фигурные пазы с входящими в них пальцами 32 приводов перемещения и осциллирования кассет, а также направляющую для держателя 30 кассет, причем слева и справа от кулисы установлены две направляющие 50, одна с держателем 52 и кассетой 53, а сверху на длинной втулке 54 с дисками, контактирующими с выступами кассет, установлены передвижные фиксаторы 55 пружин. 6 ил. 52 3 5 5 (Л гз фиг. 5

Г-Г -

Ф1/г.6

63

Редактор И.Касарда

Составитель Е.Щеславская Техред Л.Олейник

Заказ 1853/13

Тираж 716Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиг рафическое предприятие, г.Ужгород, ул.Проектная,4

Корректор Л.Патай

| Полуавтомат для шлифования торцов пружин | 1977 |

|

SU643297A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-05-15—Публикация

1985-04-15—Подача