Изобретение относится к электрофизическим и электрохимическим методам обра- ботки, в частности к станкам для электроэрозионного профилирования шлифовальных кругов на токопроводящей связке.

Цель изобретения - повышение точности обработки и снижение металлоемкости станка.

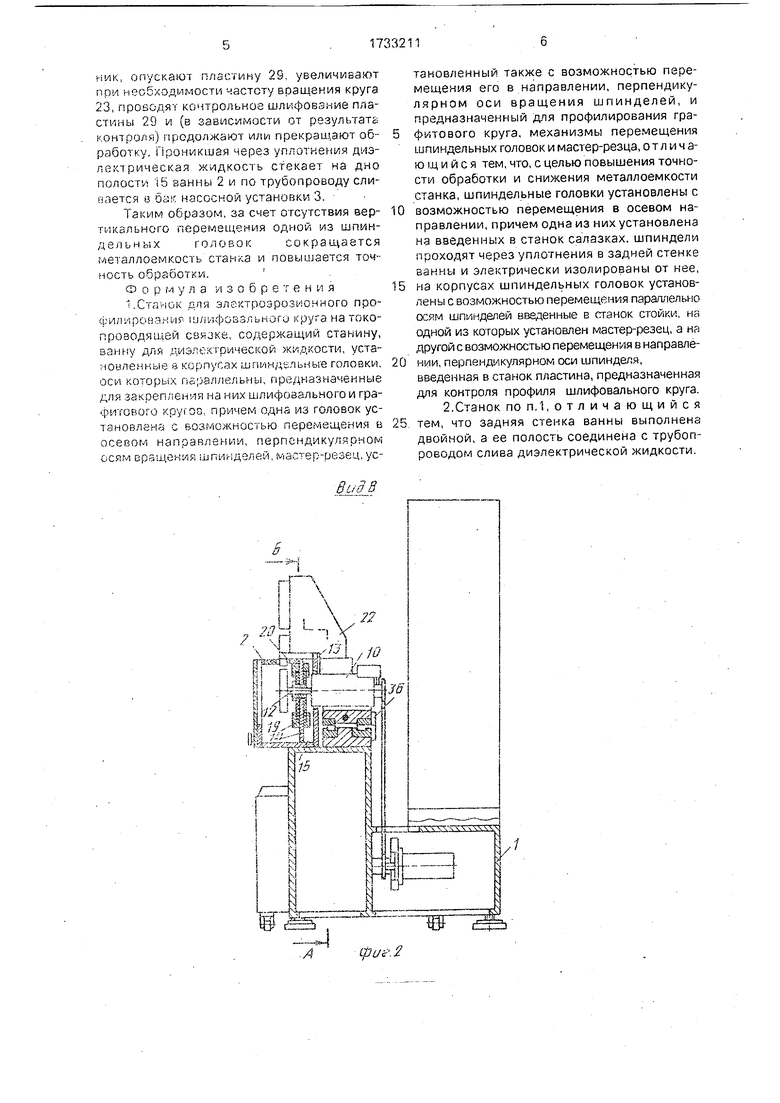

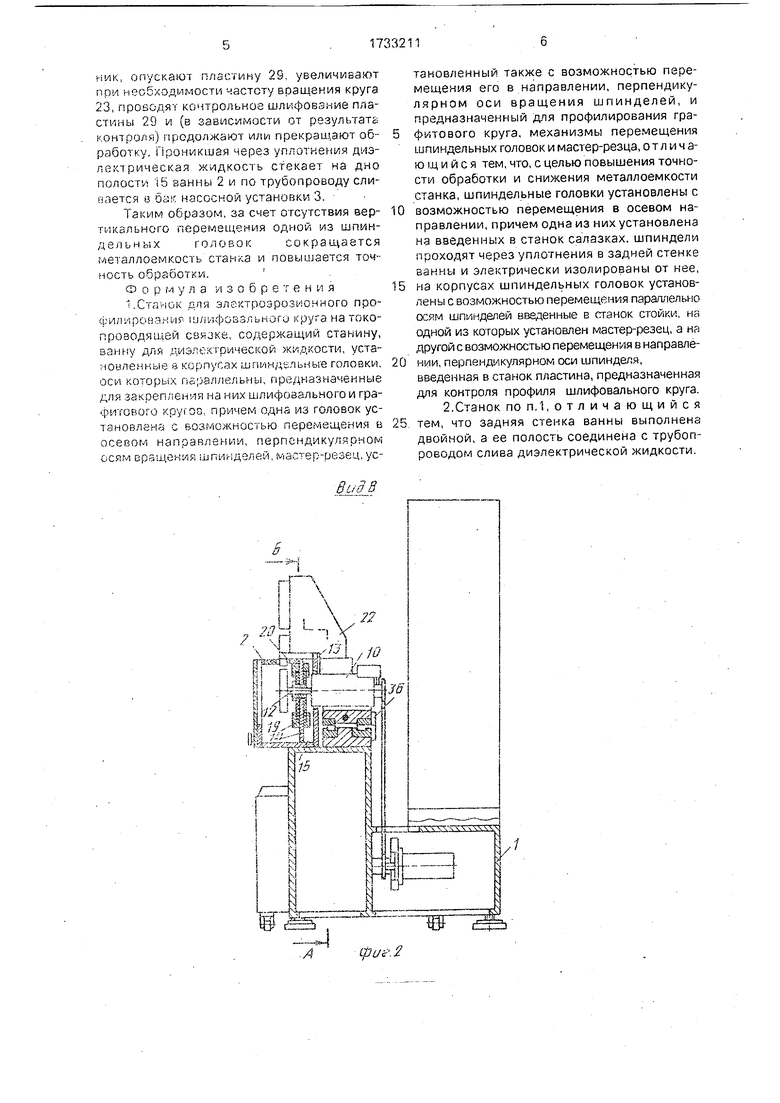

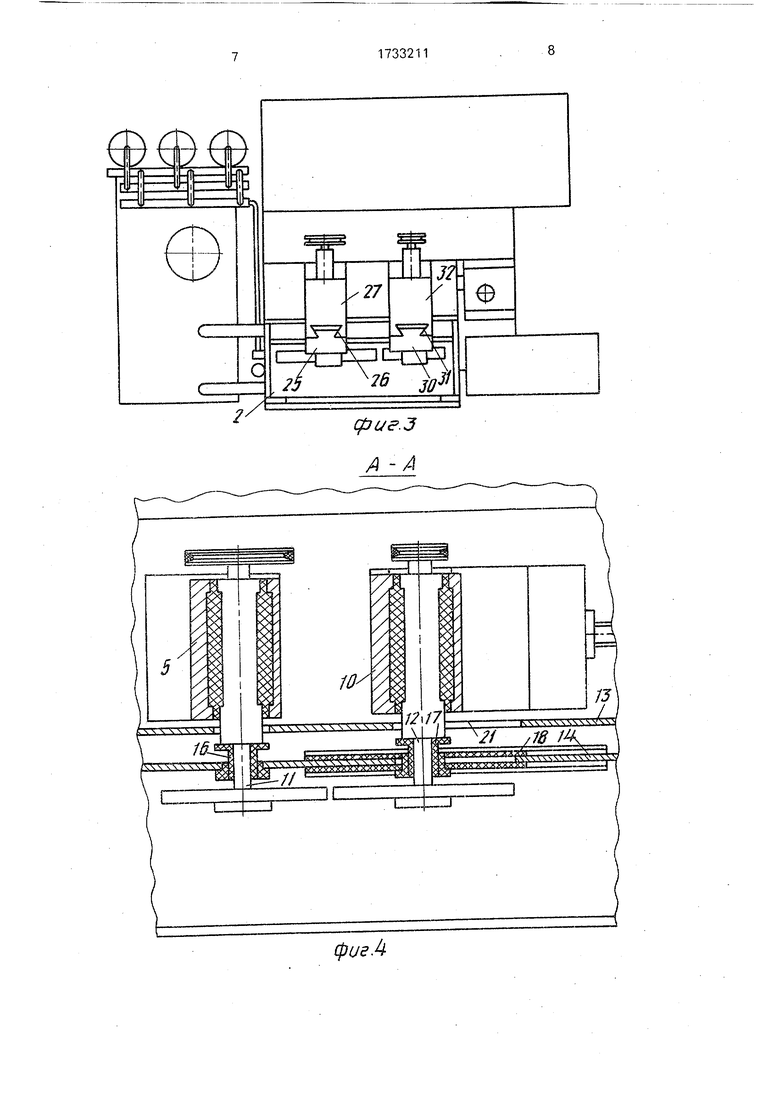

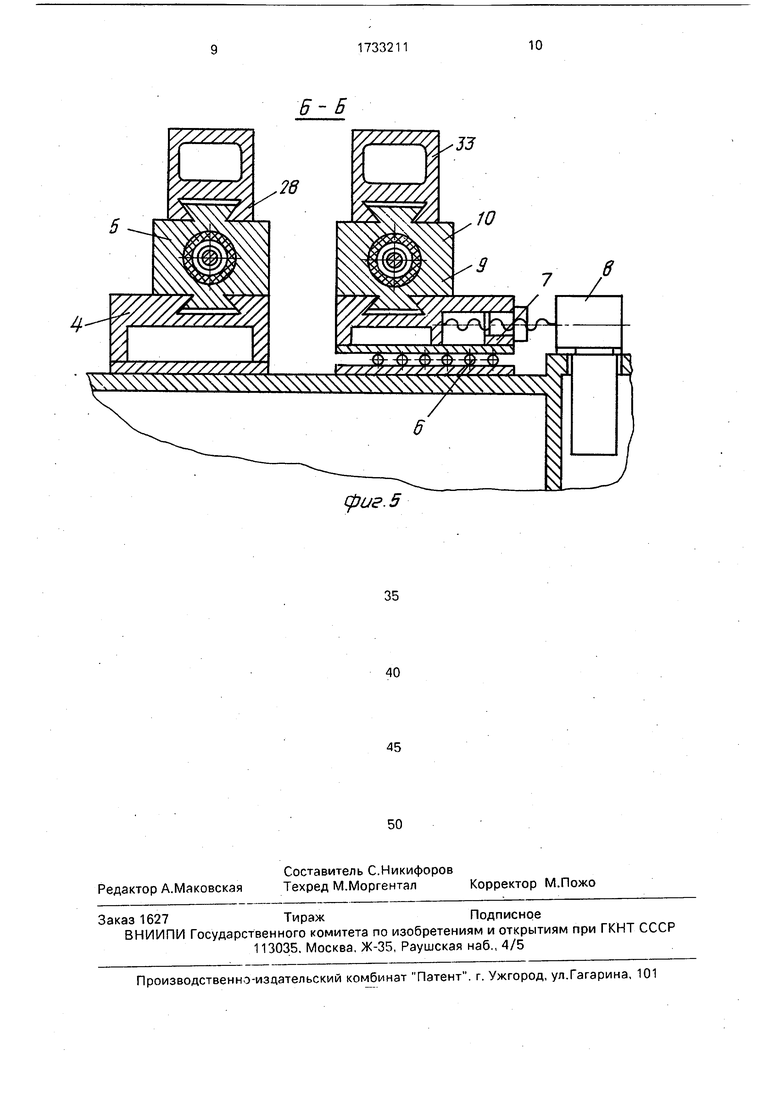

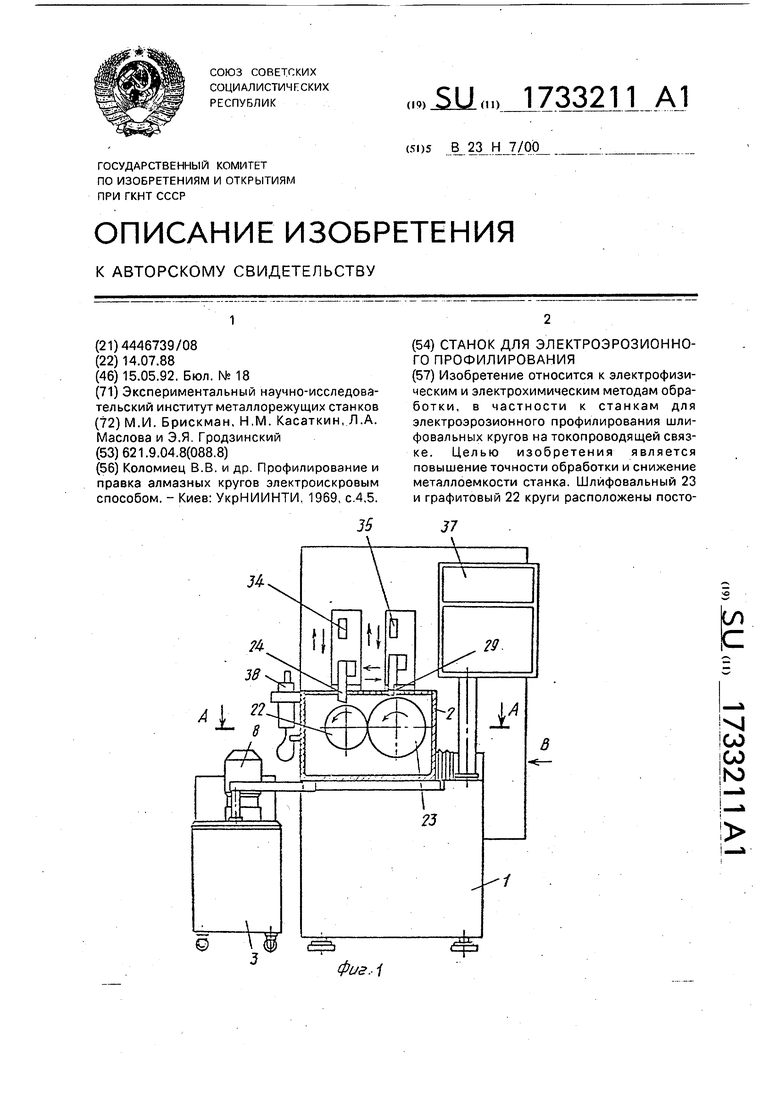

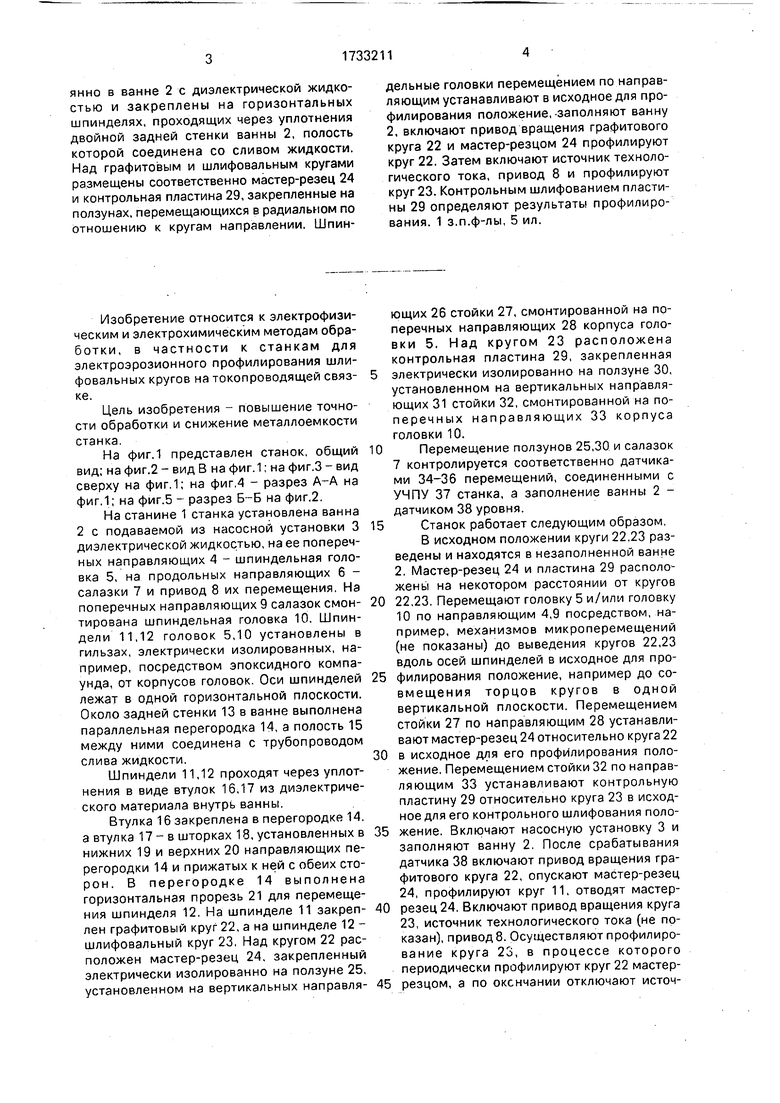

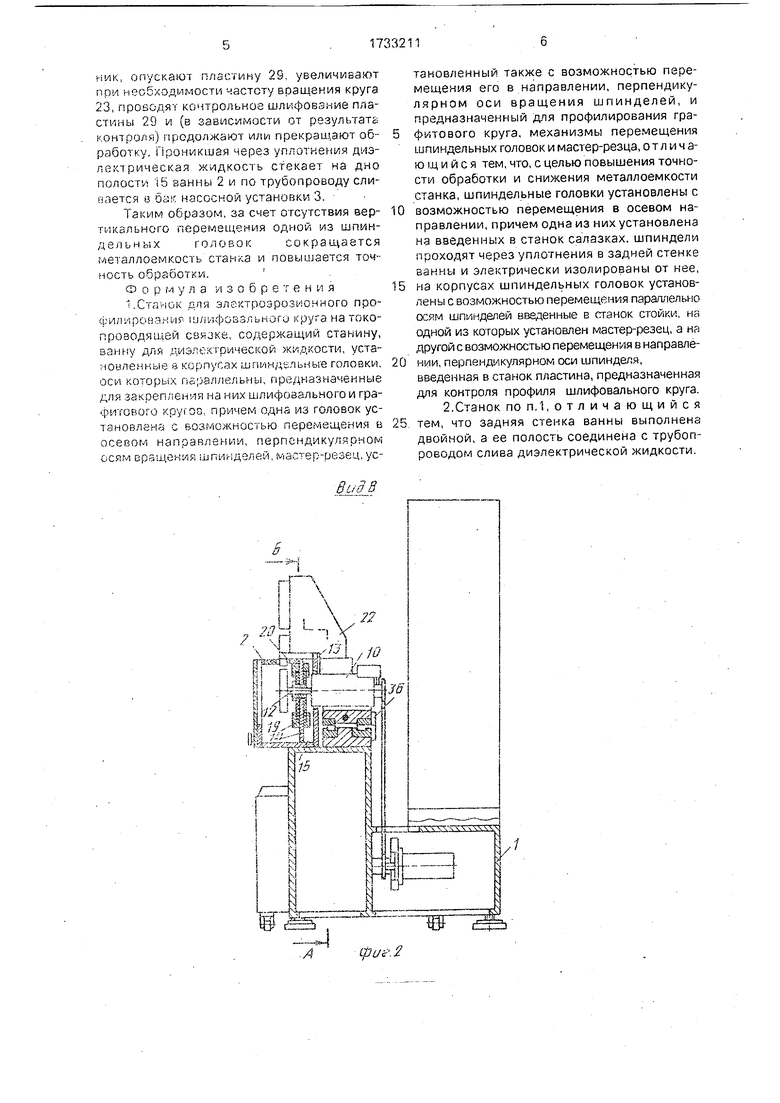

На фиг.1 представлен станок, общий вид; на фиг.2 - вид В на фиг. 1; на фиг.З - вид сверху на фиг.1; на фиг.4 - разрез А-А на фиг.1; на фиг.5 - разрез Б-Б на фиг.2.

На станине 1 станка установлена ванна 2 с подаваемой из насосной установки 3 диэлектрической жидкостью, на ее поперечных направляющих 4 - шпиндельная головка 5, на продольных направляющих 6 - салазки 7 и привод 8 их перемещения. На поперечных направляющих 9 салазок смонтирована шпиндельная головка 10. Шпиндели 11,12 головок 5,10 установлены в гильзах, электрически изолированных, например, посредством эпоксидного компаунда, от корпусов головок. Оси шпинделей лежат в одной горизонтальной плоскости. Около задней стенки 13 в ванне выполнена параллельная перегородка 14, а полость 15 между ними соединена с трубопроводом слива жидкости.

Шпиндели 11,12 проходят через уплотнения в виде втулок 16,17 из диэлектрического материала внутрь ванны.

Втулка 16 закреплена в перегородке 14. а втулка 17 - в шторках 18, установленных в нижних 19 и верхних 20 направляющих перегородки 14 и прижатых к ней с обеих сторон. В перегородке 14 выполнена горизонтальная прорезь 21 для перемещения шпинделя 12. На шпинделе 11 закреплен графитовый круг 22, а на шпинделе 12 - шлифовальный круг 23, Над кругом 22 расположен мастер-резец 24, закрепленный электрически изолированно на ползуне 25, установленном на вертикальных направляющих 26 стойки 27, смонтированной на поперечных направляющих 28 корпуса головки 5. Над кругом 23 расположена контрольная пластина 29, закрепленная

электрически изолированно на ползуне 30, установленном на вертикальных направляющих 31 стойки 32, смонтированной на поперечных направляющих 33 корпуса головки 10.

Перемещение ползунов 25,30 и салазок

7 контролируется соответственно датчиками 34-36 перемещений, соединенными с УЧПУ 37 станка, а заполнение ванны 2 - датчиком 38 уровня.

Станок работает следующим образом.

В исходном положении круги 22,23 разведены и находятся в незаполненной ванне 2. Мастер-резец 24 и пластина 29 расположены на некотором расстоянии от кругов

22,23. Перемещают головку 5 и/или головку 10 по направляющим 4,9 посредством, например, механизмов микроперемещений (не показаны) до выведения кругов 22,23 вдоль осей шпинделей в исходное для профилирования положение, например до совмещения торцов кругов в одной вертикальной плоскости. Перемещением стойки 27 по направляющим 28 устанавливают мастер-резец 24 относительно круга 22

в исходное для его профилирования положение. Перемещением стойки 32 по направ- ляющим 33 устанавливают контрольную пластину 29 относительно круга 23 в исходное для его контрольного шлифования положение. Включают насосную установку 3 и заполняют ванну 2. После срабатывания датчика 38 включают привод вращения графитового круга 22, опускают мастер-резец 24, профилируют круг 11, отводят мастеррезец 24. Включают привод вращения круга 23, источник технологического тока (не показан), приводв. Осуществляют профилирование круга 23, в процессе которого периодически профилируют круг 22 мастеррезцом, а по окончании отключают источи и к опускают пластину 29, увеличивают пои необходимости частоту вращения круга 23, проводят контрольное шлифование пластины 29 и (в зависимости от результата контроля) продолжают или прекращают обработку. Проникшая через уплотнения диэлектрическая жидкость стекает ча дно полосг1/ ih аанны 2 и по трубопроводу сличается в oaf насосной установки 3.

Таким образом, за счет отсутствия вертикального перемещения одной из шпиндельных головок сокращается металлозмкос ь станка и повышается точность обработки.

Фор му л а изобретения .Оа.-юк спя электрозрозиснного про- а илировч.чиг шлифоьзлиного круга на токо- прозодяшей связке, содержащий станину, ванну дли пиэ,ч,шической жидкости, установленные d корпусах шпиндьльные головки. оси которых параллельны, предназначенные для закрепления на них шлифовального и гра- Фигового Kpyios причем одна из головок установлена с возможностью перемещения в осевом направлении, перпендикулярном осям врчщену.я шпиг.депей, магл-ер-исоец, уеBi,3B

тановленный также с возможностью перемещения его в направлении, перпендикулярном оси вращения шпинделей, и предназначенный для профилирования графитового круга, механизмы перемещения шпиндельных головок и мастер-резца, от л и ч а- ю щ и и с я тем, что, с целью повышения точности обработки и снижения металлоемкости станка, шпиндельные головки установлены с

возможностью перемещения в осевом направлении, причем одна из них установлена на введенных в станок салазках, шпиндели проходят через уплотнения в задней стенке ванны и электрически изолированы от нее,

на корпусах шпиндельных головок установлены с возможностью перемещения параллельно осям шпинделей введенные в станок стойки, на одной из которых установлен мастер-резец, а на другой с возможностью перемещения в направленим, перпендикулярном оси шпинделя,

введенная в станок пластина, предназначенная

для контроля профиля шлифовального круга.

2.Станок по п.отличающийся

тем, что задняя стенка ванны выполнена двойной, а ее полость соединена с трубопроводом слива диэлектрической жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| Станок с числовым программным управлением | 1978 |

|

SU699740A1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2399477C1 |

| СТАНОК С ДВУМЯ ЧАШЕЧНЫМИ ШЛИФОВАЛЬНЫМИ КРУГАМИ РАЗНЫХ ХАРАКТЕРИСТИК ДЛЯ ЗАТОЧКИ РЕЗЦОВ С ПЛАСТИНКОЮ ТВЕРДОГО СПЛАВА | 1941 |

|

SU64655A1 |

| Шлифовальная головка | 2020 |

|

RU2756471C1 |

| Станок для образования стружколомающей лунки на резце | 1979 |

|

SU1186457A1 |

| Многоцелевой станок | 1985 |

|

SU1296357A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к станкам для электроэрозионного профилирования шлифовальных кругов на токопроводящей связке. Целью изобретения является повышение точности обработки и снижение металлоемкости станка. Шлифовальный 23 и графитовый 22 круги расположены посто

игеш

5-Б

///////; V

аи

//////У;

.28

фиг. 5

,

У7777/Л

rJJ

/

/(7

в

| Коломиец В.В | |||

| и др | |||

| Профилирование и правка алмазных кругов электроискровым способом | |||

| - Киев: УкрНИИНТИ | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1992-05-15—Публикация

1988-07-14—Подача