Изобретение относится к специализированным саморазгружающимся транспортным средствам, в частности к конструкции грузоподъемного механизма.

Известен грузоподъемный механизм автомобиля-самосвала, включающий подъемное посредством силового цилиндра несущее основание, снабженное продольными балками, при этом средняя продольная балка имеет корытообразный профиль и непосредственно соединена при помощи шарнирной пяты со штоком силового цилиндра.

Недостатком известной конструкции является неудобство соединения штока гидроцилиндра к корытообразной балке, ци- линдр не защищен от воздействия грязи, разбрасываемой колесами.

Известен грузоподъемный механизм автомобиля-самосвала, содержащий за- репленную на лонжеронах основания кузова v -образного профиля поперечину, обращенную открытой стороной к шасси, направляющие штыри и опорную пяту, шар- нирно связанную с головкой цилиндра, установленного на шасси. При этом опорная пята закреплена на балке, входящей в/ v образную поперечину и скрепленной с ней разъемно.

Недостатком этого механизма является снижение удобства и безопасности монтажа, так как опорную пяту приходится монтировать в полузамкнутом пространстве /- - -образной балки. Те же недостатки присущи монтажу головки цилиндра в опорной пяте. Кроме того, Ч}бразный профиль защищает от грязи только верхнюю опору гидроцилиндра, а нижняя забрызгивается грязью, разбрасываемой колесами.

Известна стрела грузоподъемного механизма, содержащая два шарнирно соединенных между собой концами рычага с П-образным поперечным сечением, на свободном конце одного из которых смонтиро- ван с возможностью поворота в вертикальной плоскости относительно другого рычага гидроцилиндром захватный орган, причем корпус и шток гидроцилиндра шарнирно закреплены на внутренней поверхности соответствующих рычагов.

Недостатком известного технического решения является снижение эксплуатационных возможностей устройства из-за сложности технического обслуживания, монтажа и ремонта мест закрепления гидроцилиндра, подвода масла и смазки подпятников.

Цель изобретения - повышение эксплуатационных возможностей.

Поставленная цель достигается тем, что стрела грузоподъемного механизма, содержащая два шарнирно соединенных между собой концами рычага с П-образным поперечным сечением, на свободном конце одного из которых смонтирован с возможностью поворота в вертикальной плоскости относительно другого рычага гидроцилиндром захватный орган, причем кор0 пус и шток гидроцилиндра шарнирно закреплены на внутренней поверхности соответствующих рычагов, а стрела снабжена подпятниками для размещения в них шаровых опор,смонтированных на концах корпу5 са и штока указанного гидроцилиндра, причем подпятники установлены съемно в гнездах, закрепленных на перемычках указанных рычагов, посредством выступов, каждый из которых выполнен на стороне

0 подпятника, сопряженной с перемычкой рычага, в которой выполнено соответствующее отверстие для установки указанного выступа.

Кроме того, в подпятнике выполнено

5 ориентированное по продольной его оси сквозное отверстие, которое сообщено с рабочей полостью гидроцилиндра для подачи в его полость масла.

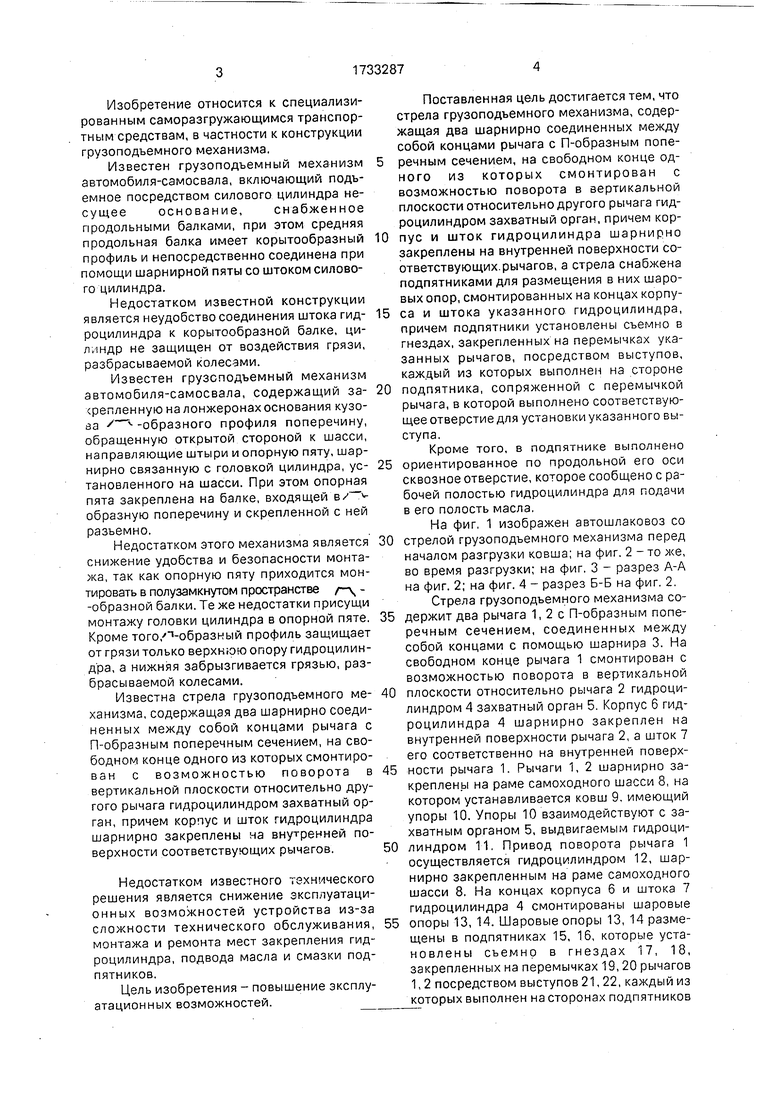

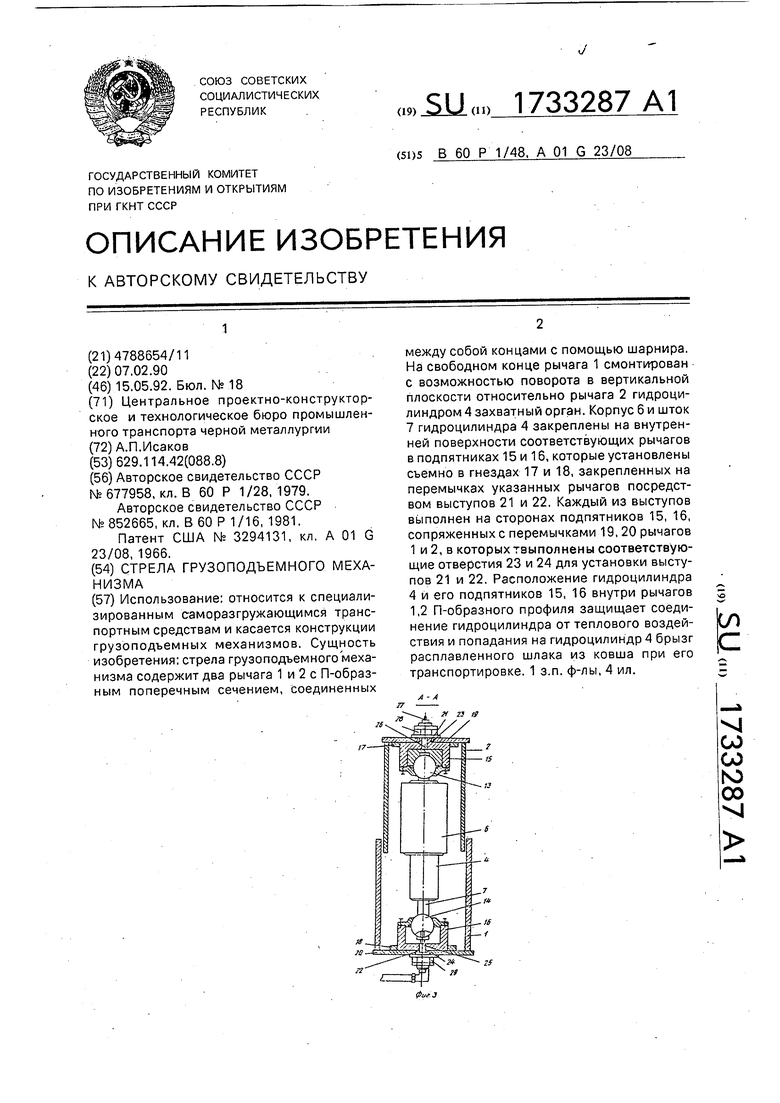

На фиг, 1 изображен автошлаковоз со

0 стрелой грузоподъемного механизма перед

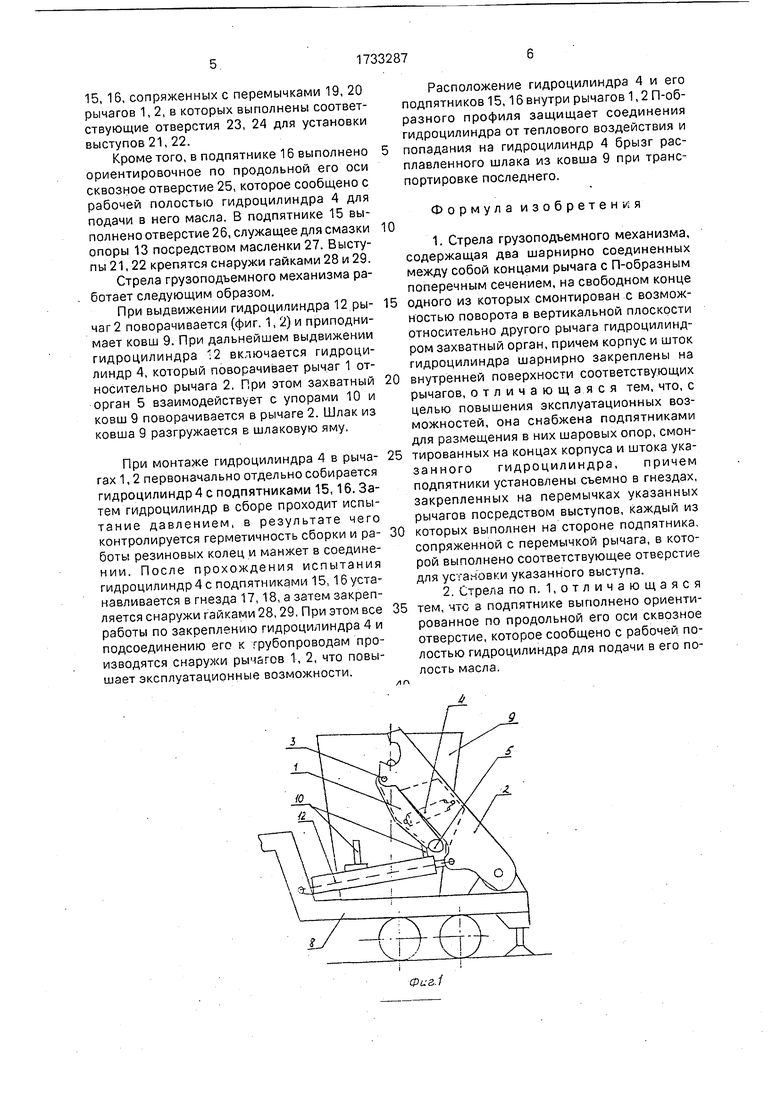

началом разгрузки ковша; на фиг, 2 - то же,

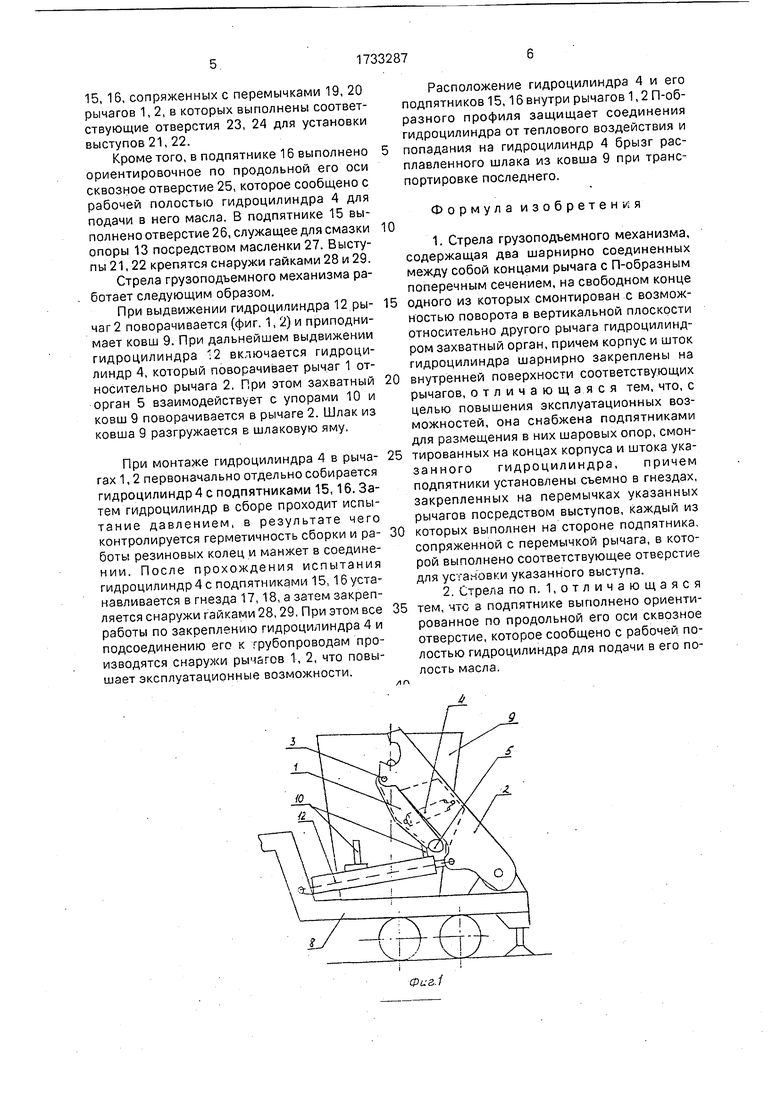

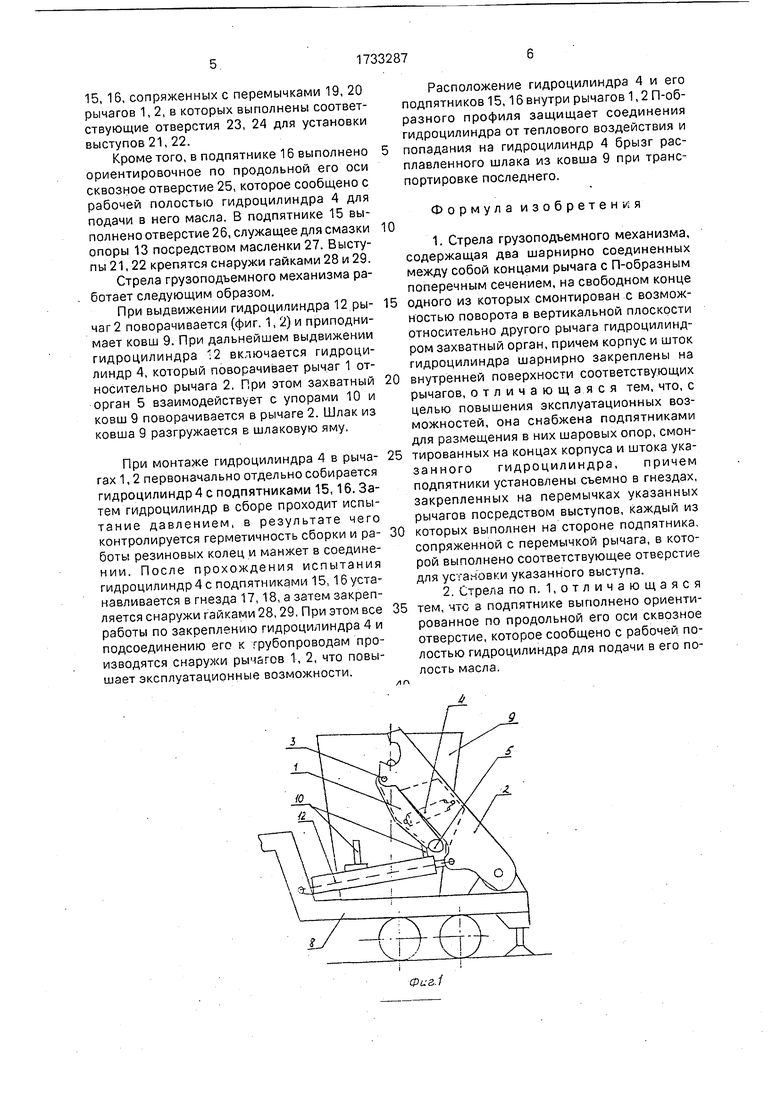

во время разгрузки; на фиг. 3 - разрез А-А

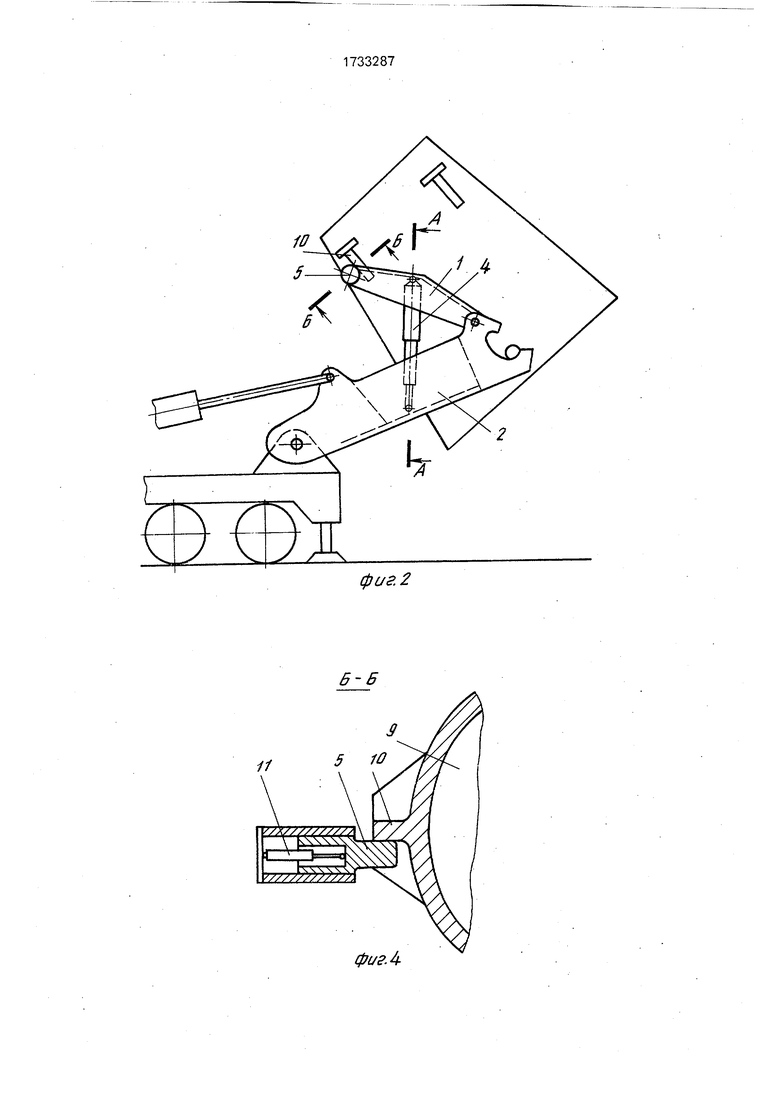

на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Стрела грузоподъемного механизма со5 держит два рычага 1,2с П-образным поперечным сечением, соединенных между собой концами с помощью шарнира 3. На свободном конце рычага 1 смонтирован с возможностью поворота в вертикальной

0 плоскости относительно рычага 2 гидроцилиндром 4 захватный орган 5. Корпус 6 гидроцилиндра 4 шарнирно закреплен на внутренней поверхности рычага 2, а шток 7 его соответственно на внутренней поверх5 ности рычага 1. Рычаги 1, 2 шарнирно закреплены на раме самоходного шасси 8, на котором устанавливается ковш 9. имеющий упоры 10. Упоры 10 взаимодействуют с захватным органом 5, выдвигаемым гидроци0 линдром 11. Привод поворота рычага 1 осуществляется гидроцилиндром 12, шарнирно закрепленным на раме самоходного шасси 8. На концах корпуса 6 и штока 7 гидроцилиндра 4 смонтированы шаровые

5 опоры 13, 14. Шаровые опоры 13, 14 размещены в подпятниках 15, 16, которые установлены съемно в гнездах 17, 18, закрепленных на перемычках 19,20 рычагов 1,2 посредством выступов 21,22, каждый из которых выполнен на сторонах подпятников

15, 16, сопряженных с перемычками 19, 20 рычагов 1, 2, в которых выполнены соответствующие отверстия 23, 24 для установки выступов 21, 22.

Кроме того, в подпятнике 16 выполнено ориентировочное по продольной его оси сквозное отверстие 25, которое сообщено с рабочей полостью гидроцилиндра 4 для подачи в него масла. В подпятнике 15 выполнено отверстие 26, служащее для смазки опоры 13 посредством масленки 27. Выступы 21, 22 крепятся снаружи гайками 28 и 29.

Стрела грузоподъемного механизма работает следующим образом.

При выдвижении гидроципиндра 12 ры- чаг 2 поворачивается (фиг. 1, 2) и приподнимает ковш 9. При дальнейшем выдвижении гидроцилиндра .2 включается гидроцилиндр 4, который поворачивает рычаг 1 относительно рычага 2. При этом захватный орган 5 взаимодействует с упорами 10 и ковш 9 поворачивается в рычаге 2. Шлак из ковша 9 разгружается в шлаковую яму.

При монтаже гидроцилиндра 4 в рыча- гах 1,2 первоначально отдельно собирается гидроцилиндр 4 с подпятниками 15,16. Затем гидроцилиндр в сборе проходит испытание давлением, в результате чего контролируется герметичность сборки и ра- боты резиновых колец и манжет в соедине- нии. После прохождения испытания гидроцилиндр 4 с подпятниками 15,16 устанавливается в гнезда 17,18, а затем закрепляется снаружи гайками 28,29, При этом все работы по закреплению гидроцилиндра 4 и подсоединению его к трубопроводам производятся снаружи рычагов 1, 2, что повышает эксплуатационные возможности.

Расположение гидроцилиндра 4 и его подпятников 15,16 внутри рычагов 1,2 П-об- разного профиля защищает соединения гидроцилиндра от теплового воздействия и попадания на гидроцилиндр 4 брызг расплавленного шлака из ковша 9 при транспортировке последнего.

Формула изобретения

1. Стрела грузоподъемного механизма, содержащая два шарнирно соединенных между собой концами рычага с П-образным поперечным сечением, на свободном конце одного из которых смонтирован с возможностью поворота в вертикальной плоскости относительно другого рычага гидроцилиндром захватный орган, причем корпус и шток гидроцилиндра шарнирно закреплены на внутренней поверхности соответствующих рычагов, отличающаяся тем, что, с целью повышения эксплуатационных возможностей, она снабжена подпятниками для размещения в них шаровых опор, смонтированных на концах корпуса и штока указанного гидроцилиндра, причем подпятники установлены съемно в гнездах, закрепленных на перемычках указанных рычагов посредством выступов, каждый из которых выполнен на стороне подпятника, сопряженной с перемычкой рычага, в которой выполнено соответствующее отверстие для установки указанного выступа.

2. Стрела по п. 1,отличающаяся тем, что в подпятнике выполнено ориентированное по продольной его оси сквозное отверстие, которое сообщено с рабочей полостью гидроцилиндра для подачи в его полость масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНЖЕНЕРНАЯ ГУСЕНИЧНАЯ МАШИНА НА БАЗОВОМ ТАНКОВОМ ШАССИ | 2004 |

|

RU2283467C1 |

| КРАН-МАНИПУЛЯТОР | 2002 |

|

RU2237612C2 |

| КРАН-МАНИПУЛЯТОР | 2002 |

|

RU2240972C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ БУКСИРОВКИ АВАРИЙНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1992 |

|

RU2081765C1 |

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ БЫСТРОМОНТИРУЕМЫЙ | 2012 |

|

RU2515720C2 |

| Транспортное средство с навесным погрузчиком | 1987 |

|

SU1505806A1 |

| ЛЕСОЗАГОТОВИТЕЛЬНАЯ МАШИНА | 1989 |

|

SU1833975A1 |

| КРАН-МАНИПУЛЯТОР | 2004 |

|

RU2274559C1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

| КРАН-МАНИПУЛЯТОР | 2004 |

|

RU2263589C1 |

Использование: относится к специализированным саморазгружающимся транспортным средствам и касается конструкции грузоподъемных механизмов. Сущность изобретения: стрела грузоподъемного механизма содержит два рычага 1 и 2 с П-образ- ным поперечным сечением, соединенных между собой концами с помощью шарнира. На свободном конце рычага 1 смонтирован с возможностью поворота в вертикальной плоскости относительно рычага 2 гидроцилиндром 4 захватный орган. Корпус 6 и шток 7 гидроцилиндра 4 закреплены на внутренней поверхности соответствующих рычагов в подпятниках 15 и 16, которые установлены съемно в гнездах 17 и 18, закрепленных на перемычках указанных рычагов посредством выступов 21 и 22. Каждый из выступов выполнен на сторонах подпятников 15, 16, сопряженных с перемычками 19, 20 рычагов 1 и 2, в которых таыполнены соответствующие отверстия 23 и 24 для установки выступов 21 и 22. Расположение гидроцилиндра 4 и его подпятников 15, 16 внутри рычагов 1,2 П-образного профиля защищает соединение гидроцилиндра от теплового воздействия и попадания на гидроцилиндр 4 брызг расплавленного шлака из ковша при его транспортировке. 1 з.п. ф-лы, 4 ил. сл с 2з а VJ CJ с ю 00 4 п 2S

11

фиг 2

фиг А

| Платформа автомобиля-самосвала | 1975 |

|

SU677958A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Устройство для соединения подъем-НОгО гидРОцилиНдРА C КузОВОМ CAMOC-ВАлА | 1979 |

|

SU852665A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Патент США № 3294131, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-15—Публикация

1990-02-07—Подача