1

Изобретение относится к оборудованию складов штучных грузов и может быть использовано в различных отраслях промышленности.

Известны склады, содержащие многоярусные стеллажи, в проходах между которыми расположенены направляющие пути, кран-штабелер и механизм передачи кранащтабелера из прохода в проход, выполненный в виде передаточной тележки, подвижно установленной вдоль торцов стеллажей в поперечном проходе 1.

Недостатком этого склада является сложность конструкции в связи с необходимостью использования дополнительного механизма- передаточной тележки, которая должна иметь свои направляющие пути и свою систему управления.

Известен автоматизированный склад, содержащий стеллажи, расположенные с продольными и поперечными проходами, в которых смонтированы нижние и верхние направляющие пути, концевые участки последних из которых расположены в поперечных прЪходах, и кран-щтабелер, подвижно установленный на упомянутых путях и снабженный механизмом перевода его из одного продольного прохода в другой, включающим в себя аутригеры с опорными колесами и шарнирно связанную с аутригерами подъемно-опускную приводную каретку, уста5 новленную в вертикальных направляющих, смонтированных на опорной раме кранащтабелера 2 .

В складе нет необходимости в использо,Q вании передаточной тележки, поскольку конструкция крана-штабелера за счет снабжения его механизмом перевода из прохода в проход позволяет перемещать непосредственно кран-штабелер. В известном складе концевой участок верхних направляющих 15 путей имеет кольцевые элементы, по которым разворачивается траверса, прикрепленная к верхней части колонны крана-щтабелера. Кран-штабелер содержит привод разворота траверсы и опорного колеса, привод перемещения аутригеров и. приводы горизонтального перемещения крана-щтабелера. Таким образом, механизм перевода крана-щтабелера содержит два привода, что повышает энергоемкость склада и снижает удобство его эксплуатации.

Цель изобретения - повышение удобства эксплуатации и снижение энергоемкости,

Поставленная цель достигается тем, что механизм перевода снабжен двухступенчатым копиром, жестко закрепленным на опорной раме крана-штабелера, и автоматической защелкой, включающей в себя смонтированный на каретке подвижно относительно нее ползун, подпружиненные рычаги, одними концами связанные посредством зубчатых передач с ползуном, а другими- взаимодействующие с копиром, и смонтированный на каретке фиксатор, взаимодействующий с ползуном, при этом верхние направляющие пути выполнены с подвижными в вертикальной плоскости концевыми участками, каждый из которых снабжен автоматической защелкой, включающей в себя опорный элемент, ползун, подвижно связанный с этим элементом, и фиксатор, взаимодействующий с ползуном.

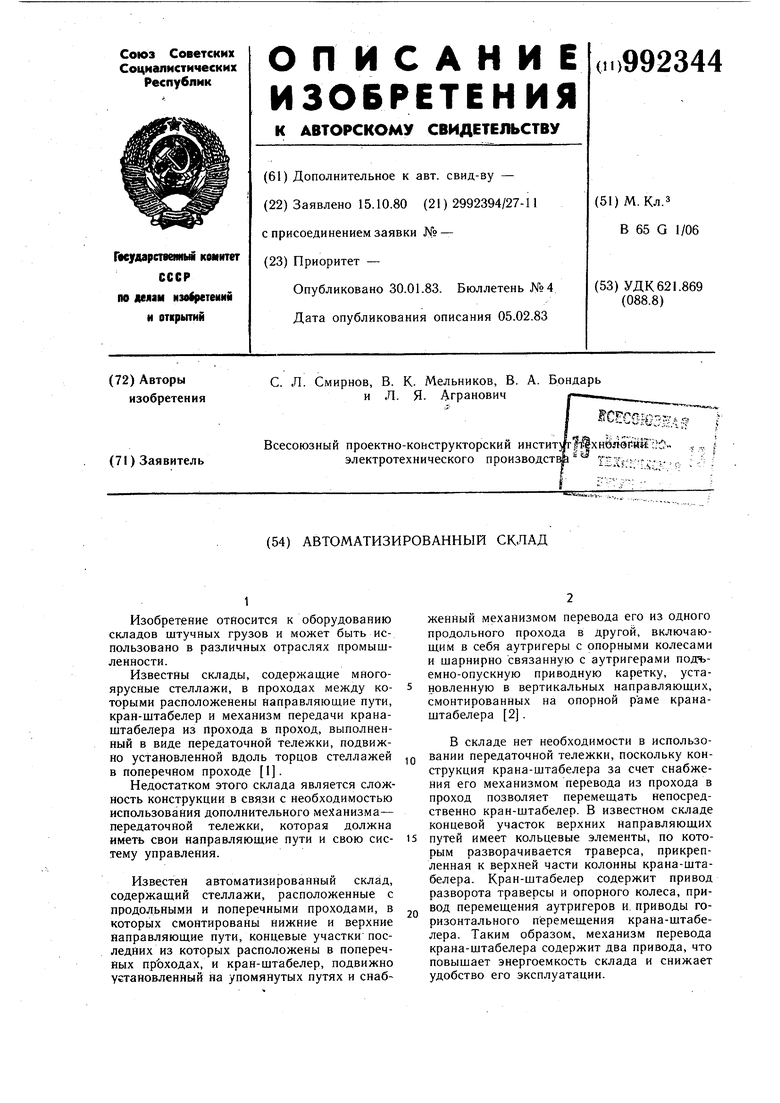

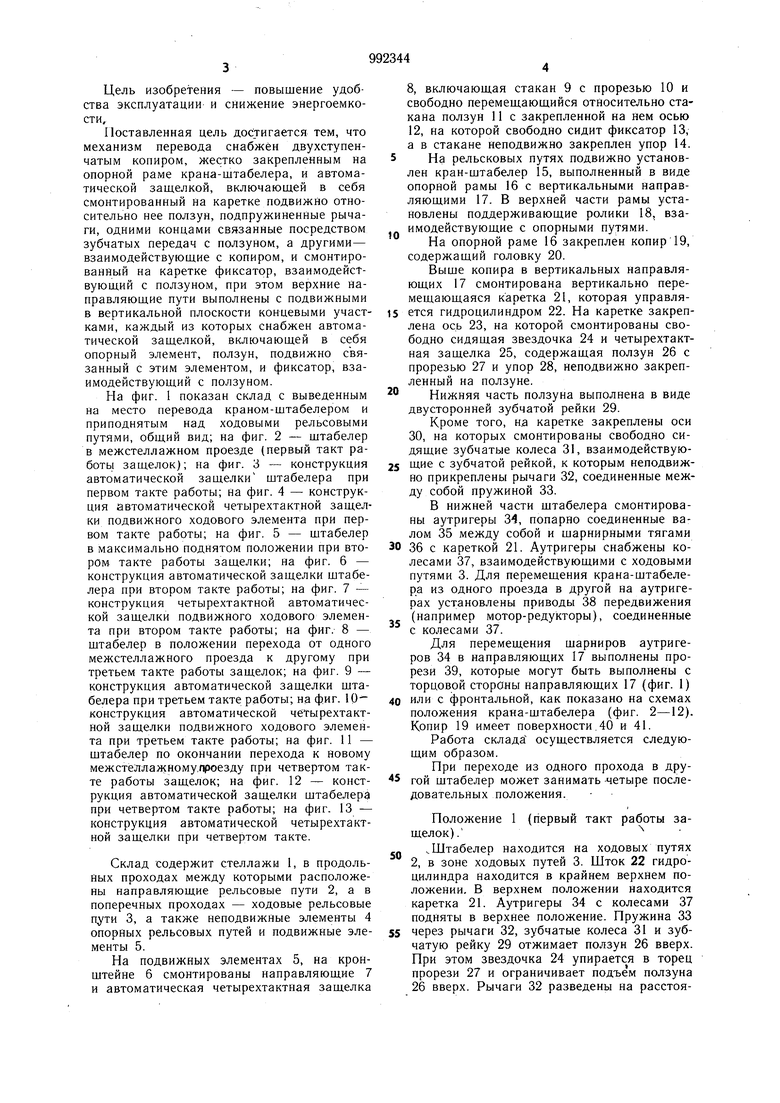

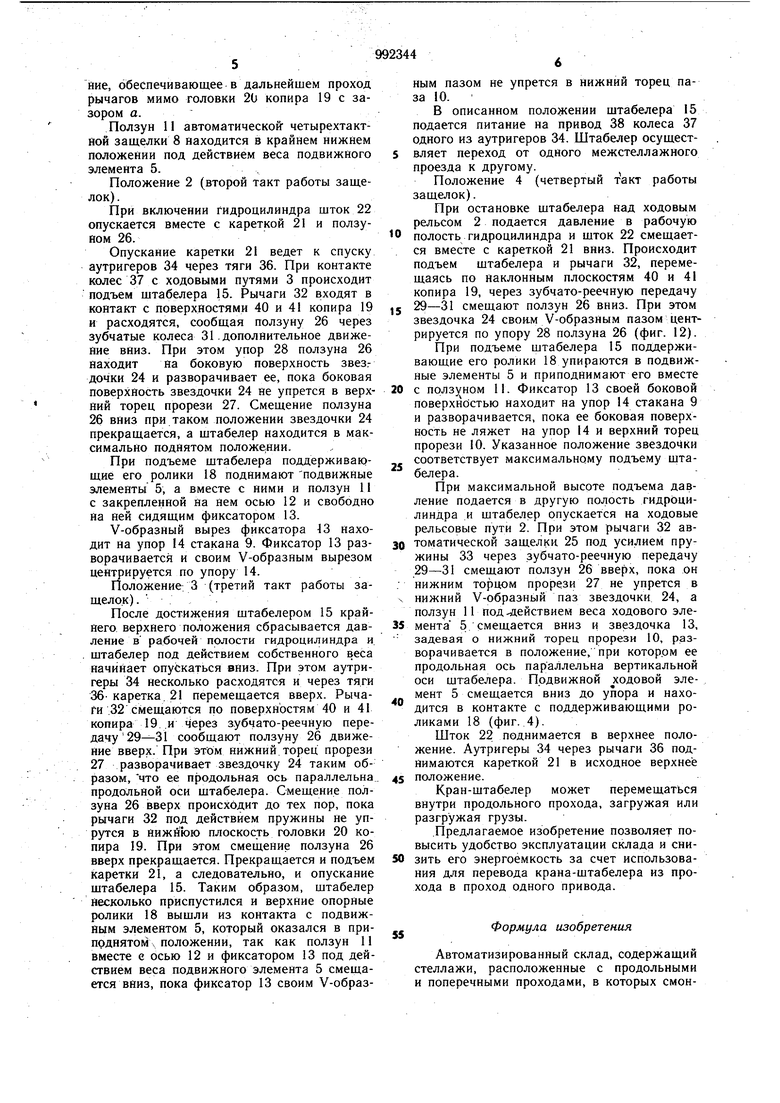

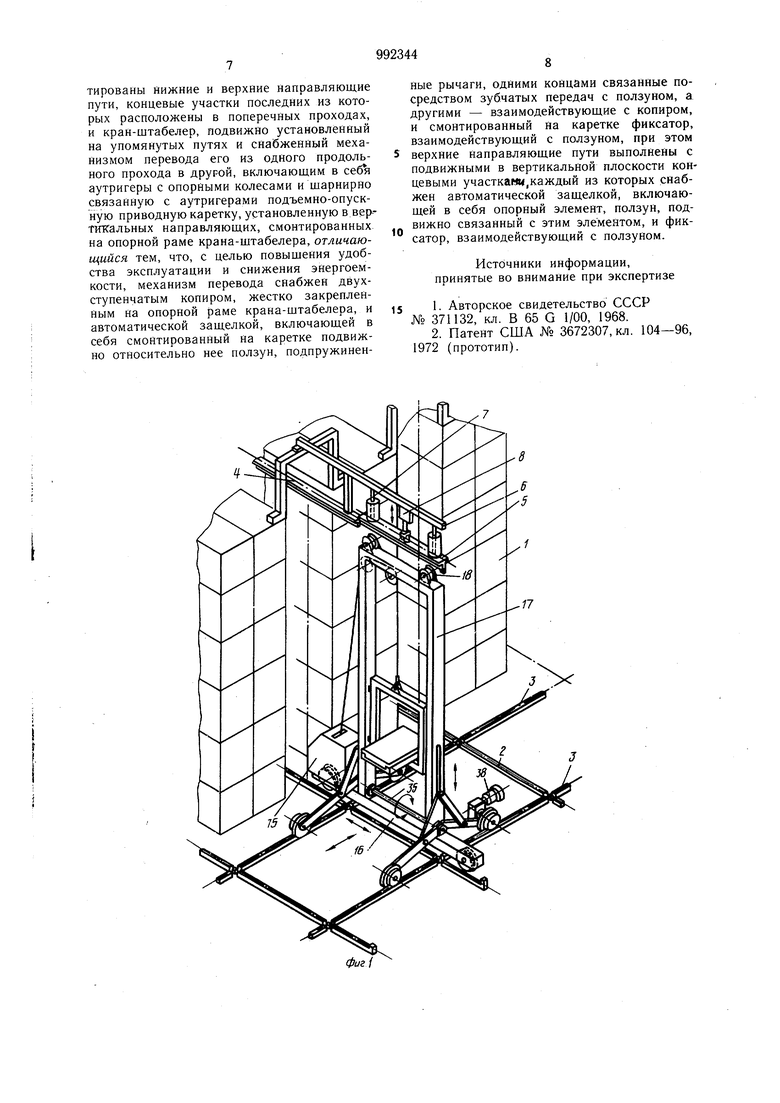

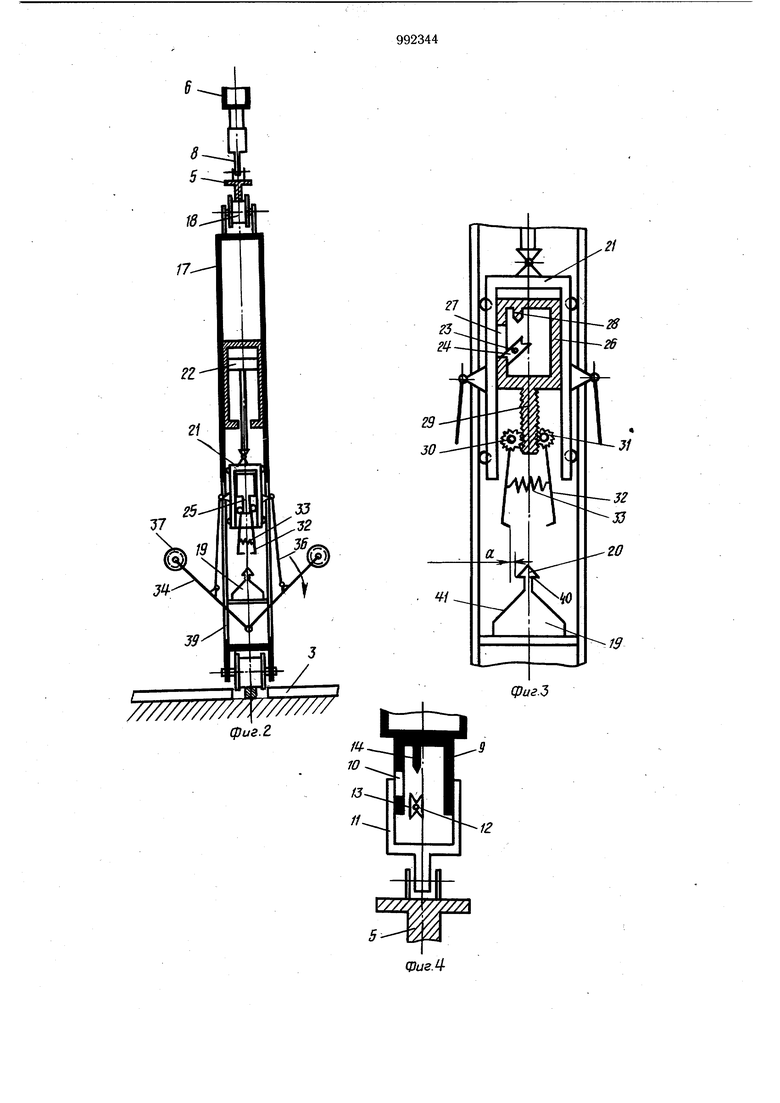

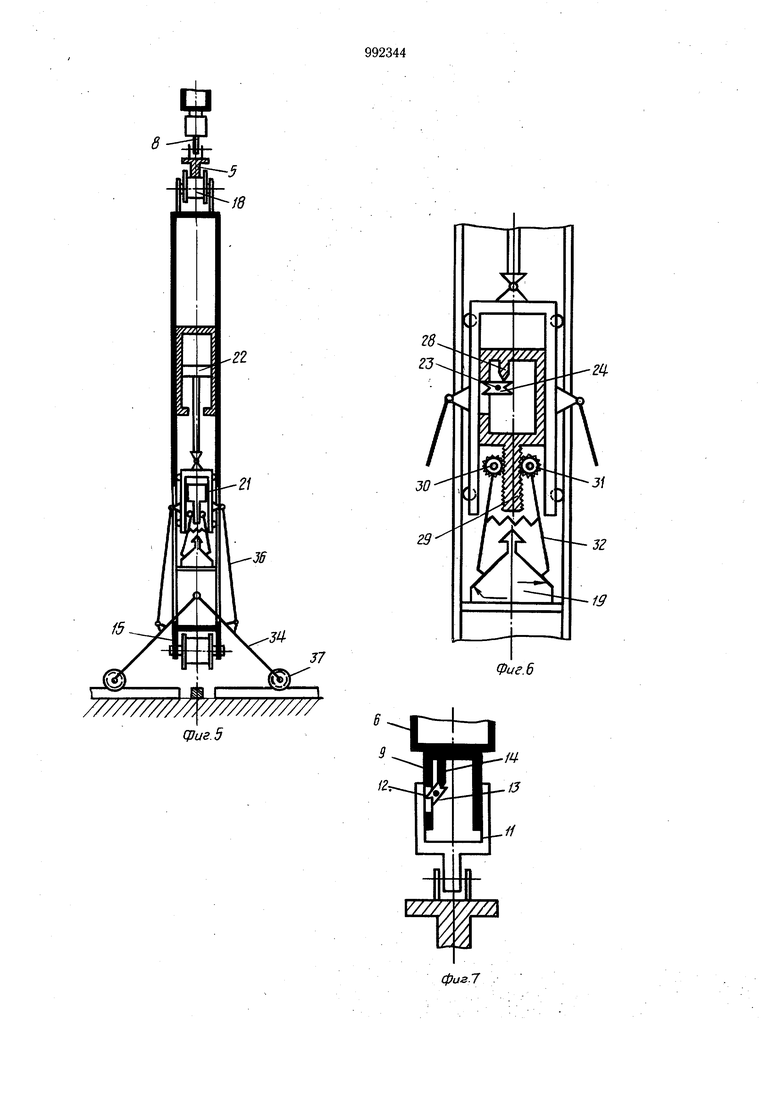

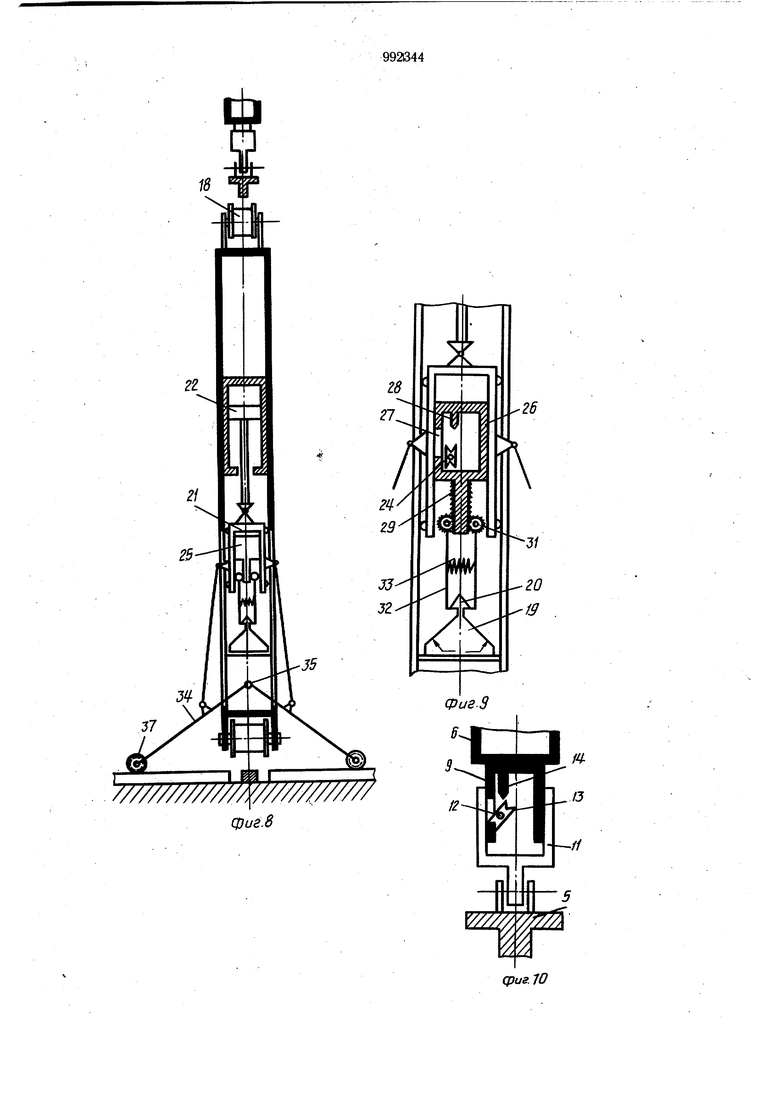

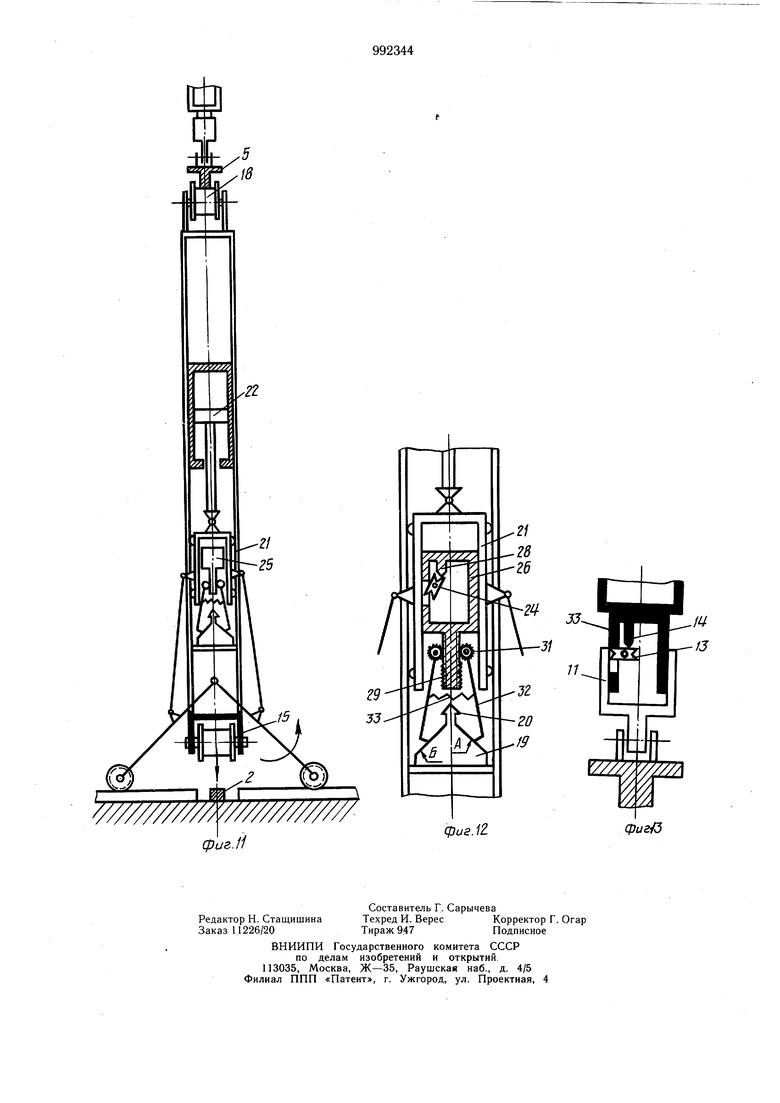

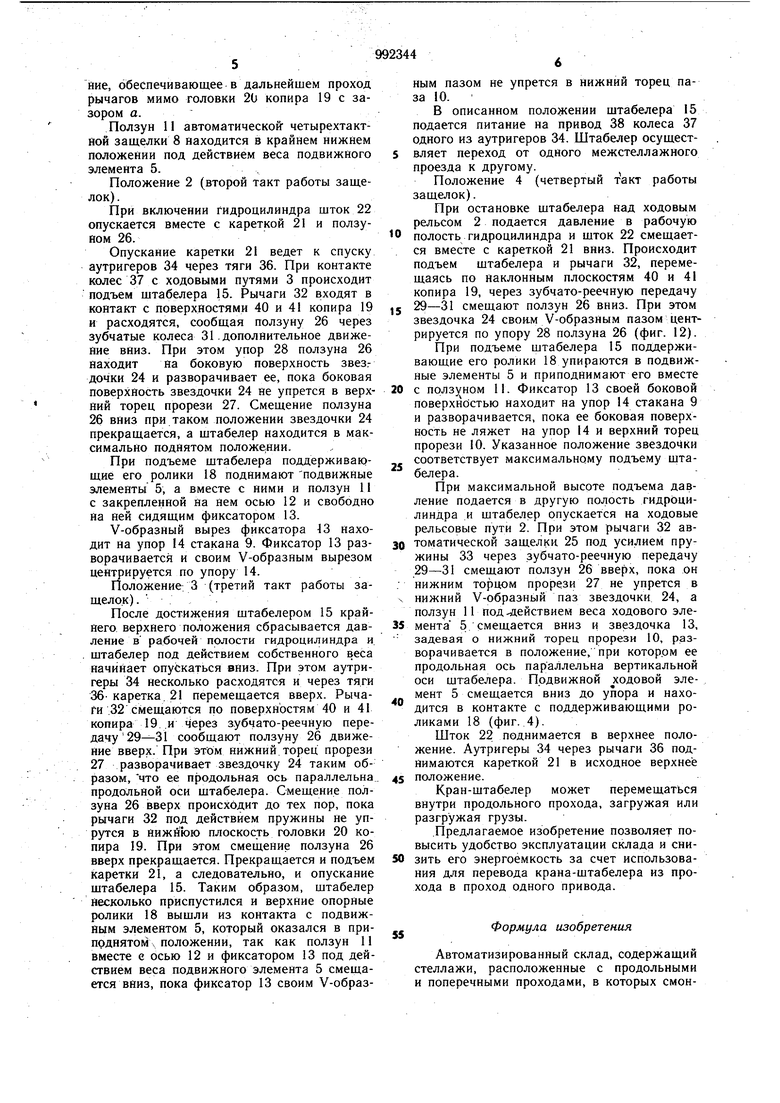

На фиг. 1 показан склад с выведенным На место перевода краном-штабелером и приподнятым над ходовыми рельсовыми путями, общий вид; на фиг. 2 - штабелер в межстеллажном проезде (первый такт работы защелок); на фиг. 3 - конструкция автоматической защелки щтабелера при первом такте работы; на фиг. 4 - конструкция автоматической четырехтактной защелки подвижного ходового элемента при первом такте работы; на фиг. 5 - штабелер в максимально поднятом положении при втором такте работы защелки; на фиг. 6 - конструкция автоматической защелки штабелера при втором такте работы; на фиг. 7 - конструкция четырехтактной автоматической защелки подвижного ходового элемента при втором такте работы; на фиг. 8 - щтабелер в положении перехода от одного межстеллажного проезда к другому при третьем такте работы защелок; на фиг. 9 - конструкция автоматической защелки щтабелера при третьем такте работы; на фиг. 10- конструкция автоматической четырехтактной защелки подвижного ходового элемента при третьем такте работы; на фиг. 11 - щтабелер по окончании перехода к новому межстеллажному,фоезду при четвертом такте работы защелок; на фиг. 12 - конструкция автоматической защелки щтабелера при четвертом такте работы; на фиг. 13 - конструкция автоматической четырехтактной защелки при четвертом такте.

Склад содержит стеллажи 1, в продольных проходах между которыми расположены направляющие рельсовые пути 2, а в поперечных проходах - ходовые рельсовые пути 3, а также неподвижные элементы 4 опорных рельсовых путей и подвижные элементы 5.

На подвижных элементах 5, на кронщтейне 6 смонтированы направляющие 7 и автоматическая четырехтактная защелка

8, включающая стакан 9 с прорезью 10 и свободно перемещающийся относительно стакана ползун 11 с закрепленной на нем осью 12, на которой свободно сидит фиксатор 13, а в стакане неподвижно закреплен упор 14. На рельсковых путях подвижно установлен кран-щтабелер 15, выполненный в виде опорной рамы 16 с вертикальными направляющими 17. В верхней части рамы установлены поддерживающие ролики 18, взаимодействующие с опорными путями.

На опорной раме 16 закреплен копир 19, содержащий головку 20.

Выще копира в вертикальных направляющих 17 смонтирована вертикально перемещающаяся каретка 21, которая управля5 ется гидроцилиндром 22. На каретке закреплена ось 23, на которой смонтированы свободно сидящая звездочка 24 и четырехтактная защелка 25, содержащая ползун 26 с прорезью 27 и упор 28, неподвижно закрепленный на ползуне.

Нижняя часть ползуна выполнена в виде двусторонней зубчатой рейки 29.

Кроме того, на каретке закреплены оси 30, на которых смонтированы свободно сидящие зубчатые колеса 31, взаимодействую5 щие с зубчатой рейкой, к которым неподвижно прикреплены рычаги 32, соединенные между собой пружиной 33.

В нижней части щтабелера смонтированы аутригеры 34, попарно соединенные валом 35 между собой и щарнирными тягами 0 36 с кареткой 21. Аутригеры снабжены колесами 37, взаимодействующими с ходовыми путями 3. Для перемещения крана-щтабелера из одного проезда в другой на аутригерах установлены приводы 38 передвижения (например мотор-редукторы), соединенные с колесами 37.

Для перемещения щарниров аутригеров 34 в направляющих 17 выполнены прорези 39, которые могут быть выполнены с торцовой стороны направляющих 17 (фиг. 1) 0 или с фронтальной, как показано на схемах положения крана-щтабелера (фиг. 2-12). Копир 19 имеет поверхности.40 и 41.

Работа склада осуществляется следующим образом.

При переходе из одного прохода в дру5 гой щтабелер может занимать -четыре последовательных положения.

Положение 1 (гЁервый такт работы защелок).

..Штабелер находится на ходовых путях 2, в зоне ходовых путей 3. Шток 22 гидроцилиндра находится в крайнем верхнем положении, В верхнем положении находится каретка 21. Аутригеры 34 с колесами 37 подняты в верхнее положение. Пружина 33 через рычаги 32, зубчатые колеса 31 и зубчатую рейку 29 отжимает ползун 26 вверх. При этом звездочка 24 упирается в торец прорези 27 и ограничивает подъем ползуна 26 вверх. Рычаги 32 разведены на расстояние, обеспечивающее в дальнейшем проход рычагов мимо головки 20 копира 19 с зазором а.

Ползун 11 автоматической четырехтактной защелки 8 находится в крайнем нижнем положении под действием веса подвижного элемента 5..

Положение 2 (второй такт работы защелок) .

При включении Гидроцилиндра шток 22 опускается вместе с кареткой 21 и ползуном 26.

Опускание каретки 21 ведет к спуску аутригеров 34 через тяги 36. При контакте колес 37 с ходовыми путями 3 происходит подъем щтабелера 15. Рычаги 32 входят в контакт с поверхностями 40 и 41 копира 19 и расходятся, сообщая ползуну 26 через зубчатые колеса 31.дополнительное движение вниз. При этом упор 28 ползуна 26 находит на боковую поверхность звезг дочки 24 и разворачивает ее, пока боковая поверхность звездочки 24 не упрется в верхйий торец прорези 27. Смещение ползуна

26вниз при таком положении звездочки 24 прекращается, а щтабелер находится в максимально поднятом положении.

При подъеме штабелера поддерживающие его ролики 18 поднимают подвижные элементы 5, а вместе с ними и ползун 11 с закрепленной на нем осью 12 и свободно На ней сидящим фиксатором 13.

V-образный вырез фиксатора -13 находит на упор 4 стакана 9. Фиксатор 13 разворачивается и своим V-образным вырезом цейтрируется по упору 14.

Положение: 3 (третий такт работы защелок) . .

После достижения штабелером 15 крайнего верхнего положения сбрасывается давление в рабочей полости гидроцилиндра и штабелер под действием собственного веса начинает опускаться вниз. При этом аутригеры 34 несколько расходятся и через тяги 36- каретка. 21 перемещается вверх. Рычаги .32 смещаются по поверхностям 40 и 41 копира 19..и через зубчато-реечную передачу29 31 сообщают ползуну 26 движение вверх. При этом нижний, торец прорези

27разворачивает звездочку 24 таким образом, что ее продольная ось параллельна., продольной оси щтабелера. Смещение ползуна 26 вверх происходит до тех пор, пока рычаги 32 под действием пружины не упрутся в нижйюю плоскость головки 20 копира 19. При этом смещение ползуна 26 вверх прекращается. Прекращается и подъем каретки 21, а следовательно, и опускание щтабелера 15. Таким образом, штабелер несколько приспустился и верхние опорные ролики 18 выщли из контакта с подвижным элементом 5, который оказался в приподнятом положении, так как ползун 11 вместе е осью 12 и фиксатором 13 под действием веса подвижного элемента 5 смещается вниз, пока фиксатор 13 своим V-образным пазом не упрется в нижний торец паза 10.

В описанном положении щтабелера 15 подается питание на привод 38 колеса 37 одного из аутригеров 34. Штабелер осуществляет переход от одного межстеллажного проезда к другому.

Положение 4 (четвертый работы защелок).

При остановке щтабелера над ходовым рельсом 2 подается давление в рабочую

полость гидроцилиндра и щток 22 смещается вместе с кареткой 21 вниз. Происходит подъем щтабелера и рычаги 32, перемещаясь по наклонным плоскостям 40 и 41 копира 19, через зубчато-реечную передачу

29-31 смещают ползун 26 вниз. При этом звездочка 24 своам V-образным пазом центрируется по упору 28 ползуна 26 (фиг. 12). При подъеме щтабелера 15 поддерживающие его ролики 18 упираются в подвижные элементы 5 и приподнимают его вместе

с ползуном 11. Фиксатор 13 своей боковой поверхностью находит на упор 14 стакана 9 и разворачивается, пока ее боковая поверхность не ляжет на упор 14 и верхний торец прорези 10. Указанное положение звездочки соответствует максимальному подъему щтабелера.

При максимальной высоте подъема давление подается в другую полость гидроцилиндра и штабелер опускается на ходовые рельсовые пути 2. При этом рычаги 32 автоматической защелки 25 под усилием пружины 33 через .зубчато-реечную передачу 29-31 смещают ползун 26 вверх, пока он нижним торцом прорези 27 не упрется в нижний V-обраэный паз звездочки 24, а ползун 11 под-действием веса ходового элемента 5 смещается вниз и звездочка 13,

задевая о нижний торец прорези 10, разворачивается в положение, при котором ее продольная ось параллельна вертикальной оси штабелера. Подвижной ходовой элемент 5 смещается вниз до упора и находится в контакте с поддерживающими роликами 18 (фиг. 4).

Шток 22 поднимается в верхнее положение. Аутригеры 34 через рычаги 36 поднимаются кареткой 21 в исходное верхнее

положение.

Кран-щтабелер может перемещаться внутри продольного прохода, загружая или разгружая грузы.

.Предлагаемое изобретение позволяет повысить удобство эксплуатации склада и снизить его энергоемкость за счет использования для перевода крана-щтабелера из прохода в проход одного привода.

Формула изобретения

Автоматизированный склад, содержащий стеллажи, расположенные с продольными и поперечными проходами, в которых смонтированы нижние и верхние направляющие пути, концевые участки последних из которых расположены в поперечных проходах, и кран-штабелер, подвижно установленный на упомянутых путях и снабженный механизмом перевода его из одного продольного прохода в друГОЙ, включающим в себя аутригеры с опорными колесами и щарнирно связанную с аутригерами подъемно-опускную приводную каретку, установленную в вертикальных направляющих, смонтированных на опорной раме крана-штабелера, отличающийся тем, что, с целью повыщения удобства эксплуатации и снижения энергоемкости, механизм перевода снабжен двухступенчатым копиром, жестко закрепленным на опорной раме крана-щтабелера, и автоматической защелкой, включающей в себя смонтированный на каретке подвижно относительно нее ползун, подпружиненные рычаги, одними концами связанные посредством зубчатых передач с ползуном, а другими - взаимодействующие с копиром, и смонтированный на каретке фиксатор, взаимодействующий с ползуном, при этом верхние направляющие пути выполнены с подвижными в вертикальной плоскости концевыми участками,каждый из которых снабжен автоматической защелкой, включающей в себя опорный элемент, ползун, подвижно связанный с этим элементом, и фиксатор, взаимодействующий с ползуном.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 371132, кл. В 65 G 1/00, 1968.

2. Патент США № 3672307, кл. 104-96, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Кран-штабелер | 1983 |

|

SU1164157A1 |

| Устройство для обслуживания стеллажей | 1982 |

|

SU1024394A1 |

| Механизированный склад | 1985 |

|

SU1306853A1 |

| Склад штучных грузов | 1975 |

|

SU818968A1 |

| Штабелер для обслуживания полочных стеллажей | 1982 |

|

SU1031860A1 |

| Грузоподъемник крана-штабелера | 1990 |

|

SU1733347A1 |

| Грузозахватное устройство стеллажного крана-штабелера | 1990 |

|

SU1752724A1 |

| Грузоподъемная площадка крана-штабелера | 1986 |

|

SU1384503A2 |

| Штаблер для обслуживания полочных стелажей | 1976 |

|

SU591379A1 |

| ХОДОВАЯ ТЕЛЕЖКА ПРЕИМУЩЕСТВЕННО ДЛЯ КРАНА-ШТАБЕЛЕРА | 1994 |

|

RU2129525C1 |

77//////////Л

-гг

т

г

15

Фие.6

/////////Щ}////////////

. 5

///////////щ/////////////

фиг.8

фиг JO

Авторы

Даты

1983-01-30—Публикация

1980-10-15—Подача