сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий из конструкционных сталей | 1989 |

|

SU1715867A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| Способ термической обработки стальных изделий | 1990 |

|

SU1723153A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 2017 |

|

RU2656912C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| Способ термической обработки литых сталей | 2015 |

|

RU2617185C2 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| Способ термической обработки сталей перлитного класса | 1987 |

|

SU1650728A1 |

Изобретение относится к термической обработке металлов и может быть использовано на металлургических, машиностроительных и ремонтных предприятиях при нагреве стальных изделий под закалку, нормализацию и отжиг. Цель изобретения - повышение ударной вязкости изделий за счет стабилизации мелкого зерна при аустенити- зации. Образец из стали 22 К закаливают с 860°С. Затем нагревают до 520°С, выдерживают 1 ч и нагревают до 960°С с выдержкой 1 ч, охлаждают и проводят отпуск при200°С

Изобретение относится к термической обработке металлов и может быть использовано на металлургических, машиностроительных и ремонтных предприятиях при нагреве стальных изделий под закалку, нормализацию, отжиг.

Известен способ повышения ударной вязкости стальных изделий путем проведения термообработки, включающей закалку и высокий отпуск.

Недостатком указанного способа является незначительное увеличение ударной вязкости вследствие роста зерен аустенита в процессе выдержки при температуре аус- тенитизации в сталях без специальных модифицирующих добавок.

Наиболее близок к предлагаемому способ термообработки изделий из стали, включающий закалку, ступенчатый режим

последующей аустенитизации, при которой в процессе электроконтактного нагрева до заданной температуры осуществляют предварительную выдержку при температуре Ас, + 10-50°С с последующим охлаждением Предварительную выдержку проводят при температуре, при которой начальный, аномально быстрый, рост зерна еще не проявляется, но в достаточно полной мере протекают процессы снятия фазового наклепа аустенита и дорастворение карбидов как центров рекристаллизации

Однако известный способ характеризуется недостаточной стабилизацией мелкого зерна, низкой ударной вязкостью изделий, обусловленной неэффективным сдерживанием уже начавшейся рекристаллизации включениями избыточньх фаз (карбидов, оксидов, сульфидов и т.д), необходимостью

VJ

СО

со

4 00

со

проведения предварительных экспериментов для установления температуры и длительности предварительной выдержки для наиболее распространенного в производстве печного нагрева вследствие процессов рекристаллизации.

Цель изобретения - повышение ударной вязкости изделий из стали за счет стабилизации мелкого зерна при аустенитизации,

Поставленная цель достигается тем, что согласно известному способу термообработки изделий из стали, включающему закалку, ступенчатый нагрев после закалки до температур аустенитизации с предвари- тельной выдержкой и охлаждение, предва- лтельную выдержку осуществляют при температуре Ас-| - 30-200°С, длительность которой определяют по формуле

(1)

г Т0 + a d2/ Do exp I - Q/( RT ) I

где r0 - время выдержки, определяемое по формуле Гуляева, Т0 КтКаКз, мин;

Ki - коэффициент среды;

К2 - коэффициент формы;

Кз - коэффициент укладки изделий;

г - минимальный размер максимального сечения изделия, мм;

а-пересчетный коэффициент, а 0 003;

d - диаметр исходного зерна, мкм;

Do-табулированный коэффициент, см/с;

Q - энергия активации процесса диффузии, ккал/моль;

R - газовая постоянная. ккал/моль-К;

Т - температура выдержки, К.

Сущность изобретения заключается в том, чтобы задержать рост зерен эустенита Б сталях, выведя с помощью предлагаемых режимов термообработки частицы включений избыточных фаз на границы зерен. Таким образом затрудняется движение границ, а искажение профиля границ заблокирует межзеренное скольжение. Согласно формуле Зенера диаметр зерна d связан с размерами равномерно распределенных в объеме сплава включений di и их объемной долей f соотношением

d Kdif1,(2)

где К const.

Эта же зависимость для частиц, расположенных по границам зерен: d Kdif° 5

(3)

Таким образом, частицы на границах зерен эффективнее сдерживают рост зерен по сравнению с распределенными в объеме при прочих равных условиях. Поэтому предварительную выдержку осуществляют при нагреве под аустенитизацию для перерасп5

10

15

20

25

30

35

40

45

50

55

ределения включений второй фазы и их выделения на границах зерен матрицы. Температура предварительной выдержки во избежание начала фазового превращения при колебаниях температуры в печах со ступенчатой регулировкой рекомендуется не выше ACI - 30°С. Нижний предел температуры (Aci - 200°С) предложен исходя из того, что дальнейшее понижение температуры приводит к существенному замедлению диффузии примесных атомов и увеличению времени выдержки, что сказывается на производительности печи. Таким образом, превышение предлагаемых температур предварительной выдержки не приводит к гарантированному повышению ударной вязкости, снижение температур ниже предлагаемых снижает производительность печи без дальнейшего повышения ударной вязкости.

Время выдержки, меньшее предлагаемого не дает пройти в полной мере процессам диффузии, что снижает ударную вязкость, как и в случае продолжительных (больше предлагаемых) выдержек из-за коагуляции включений и ослабления их барьерного эффекта.

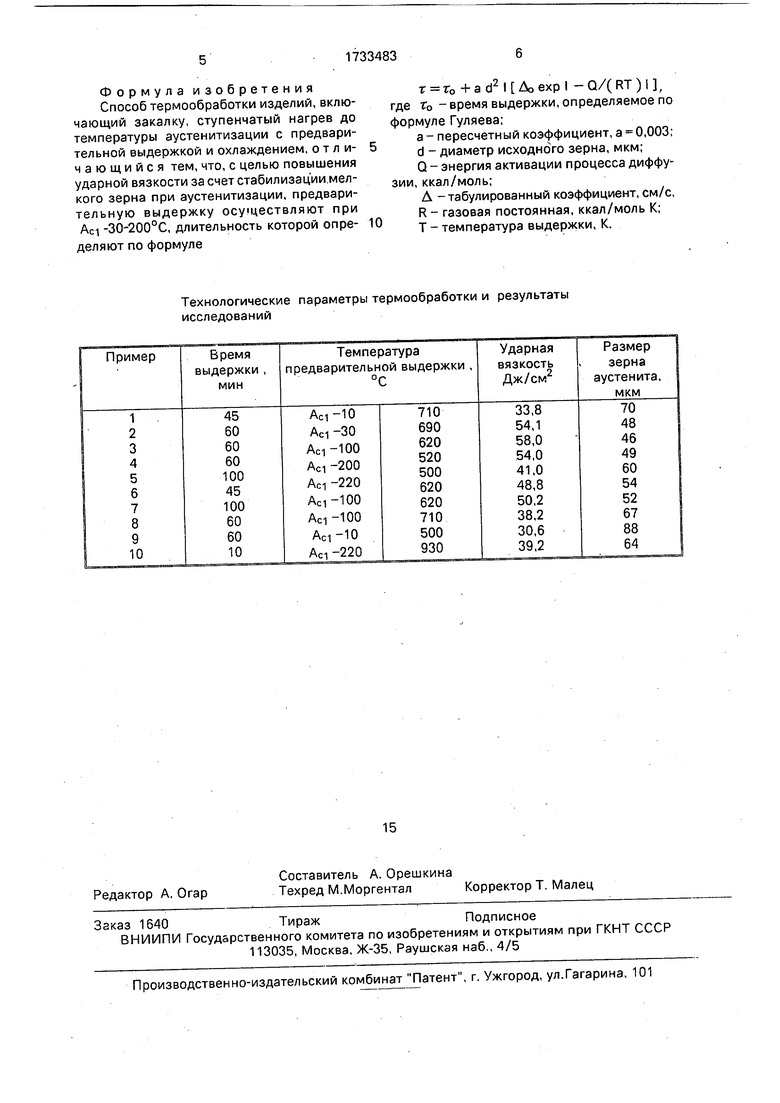

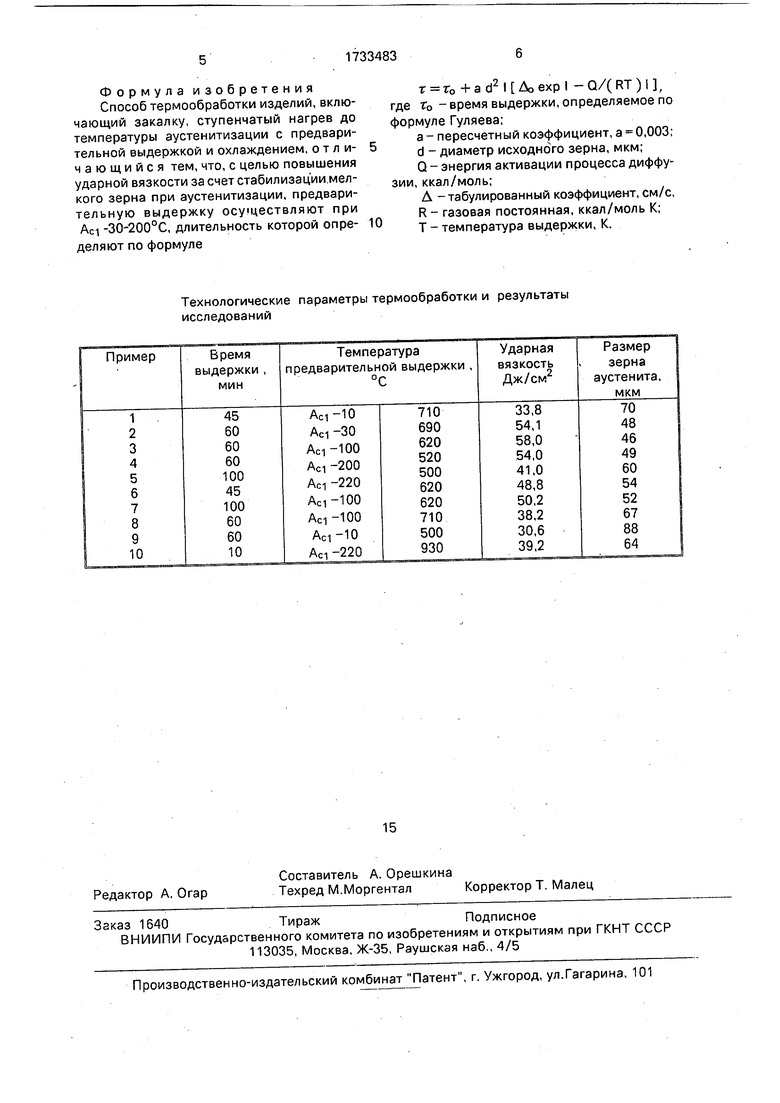

Пример. Образцы из стали 22К размерами 10x10x55 мм закаливали в воде от 850°С с выдержкой 15 мин. Затем образцы нагревали в лабораторной печи МП-2УМ до температур предварительной выдержки Act-10, Aci-30. АСЧ -100, Асч -200 и Aci -250°С,

Длительность выдержки соответствовала вычисленной по формуле (1), а также была больше и меньше расчетной, при этом То - 1x1x1x10 10 мин; Ki 1 (газовая среда нагрева); Ка 1 (квадратное сечение образца); Кз (укладка с интервалом г);г 10мм;а 0,003;00 0,668см/с; Q 34,46 ккал/моль; R- 1,987х103 ккал/моль-К ; Т 1233 К; d 35 мкм (замерен предварительно).

Таким образом,

г 10 + 0,003 352 ,668 ехр/ - 37,4б/(1,987-103х х1233) 65 мин.

Кроме того, образцы из стали 22К размерами 10x10x55 мм подвергали обработке по известному способу (нагрев до 930°С, выдержка 10 мин). Результаты испытаний представлены в таблице. Как видно из таблицы, наилучшие результаты по ударной вязкости достигнуты при предлагаемых режимах (примеры 2-4). что обусловлено стабилизацией мелкозернистой структуры при аустенитизации.

Формула изобретения Способ термообработки изделий, включающий закалку, ступенчатый нагрев до температуры аустенитизации с предварительной выдержкой и охлаждением, отличающийся тем, что, с целью повышения ударной вязкости за счет стабилизации мелкого зерна при аустенитизации, предварительную выдержку осуществляют при ACI -30-200°С, длительность которой определяют по формуле

Технологические параметры термообработки и результаты исследований

0

с Г0 + a d2 I Дэ ехр I - Q/( RT ) I , где То -время выдержки,определяемое по формуле Гуляева;

а - пересчетный коэффициент, а 0,003;

d - диаметр исходного зерна, мкм;

Q - энергия активации процесса диффузии, ккал/моль;

А -табулированный коэффициент, см/с,

R - газовая постоянная, ккал/моль К;

Т - температура выдержки, К.

| Лахтин Ю | |||

| М | |||

| Основы металловедения | |||

| М.: Металлургия, 1988, с | |||

| Прибор для определения при помощи радиосигналов местоположения движущегося предмета | 1921 |

|

SU319A1 |

| Способ термической обработки изделий из конструкционных сталей | 1974 |

|

SU487144A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Морозов О | |||

| П., Попова Т | |||

| А | |||

| Повышение устойчивости мелкого зерна аустенита конструкционной стали при ступенчатом режиме нагрева, - Известия ВУЗов, Сер | |||

| Черная металлургия, 1989, № 2, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1992-05-15—Публикация

1990-06-19—Подача