- if

Изобретение относится к средствам для нанесения металлических покрытий и является дополнительным к авт.св, № 1482980.

Известно устройство для нанесения покрытий на поверхность, содержащее металлическую щетку и контактирующий с ней элемент из металла покрытия, выполненный в виде цилиндрического тела вращения, установленного с расположением образующей линии поверхности тела вращения вдоль образующей линии рабочей поверхности щетки с возможностью вращения.

Недостатком этого устройства являются ограниченные технологические возможности, поскольку оно может быть использовано лишь в случае соблюдения условия

Нп Нщ Ни, где Нп - твердость материала покрытия;

Нщ - твердость материала щетки;

Ни - твердость материала изделия.

Это обусловлено тем, что при Нп Нщ Ни идет обратный процесс: материал изделия, снимаясь щеткой, переносится с материалом щетки на элемент материала покрытия. В случае Нп Нщ Ни на щетку переносится не материал покрытия, а материал изделия. В случае Нп Нщ Ни на изделие переносится материал щетки, но не материал покрытия, так как на щетку он не переносится.

Цель изобретения - расширение технологических возможностей устройства на нанесение более твердых, чем основа, токо- проводящих материалов за счет совмещения процессов - электрической эрозии и электроискрового легирования.

Поставленная цель достигается тем, что устройство для нанесения покрытий снабжено генератором импульсов разноименной полярности, условно положительный электрод которого соединен с элементом материала покрытия, условно нулевой - со щеткой, а условно отрицательный предназначен для соединения с обрабатываемым изделием.

Кроме того, с целью нанесения покрытия из тугоплавких сплавов на детали из легкоплавких сплавов (например, на основе алюминия) щетка изготовлена из отдельных изолированных между собой секторов, снабжена двумя токосъемниками, генератор выполнен в виде двух независимых бло- ков, а токосъемники соединены разноименными выводами двух генераторов импульсов и предразначены для одновременной подачи импульсов противоположной полярности на сектора щетки.

Наличие в устройстве генератора импульсов позволяет расширить существенным образом технологические возможности устройства. Механизм нанесения покрытия

от чисто механического, основного на фрезеровании материала, производит съем - нанесение независимо от соотношений твердости материалов покрытия, основы и щетки.

0 В устройстве может быть применен серийный генератор импульсов установки электроискрового легирования с тем,чтобы на его выходе можно было организовать импульсы различной полярности, например,

5 применив делитель напряжения.

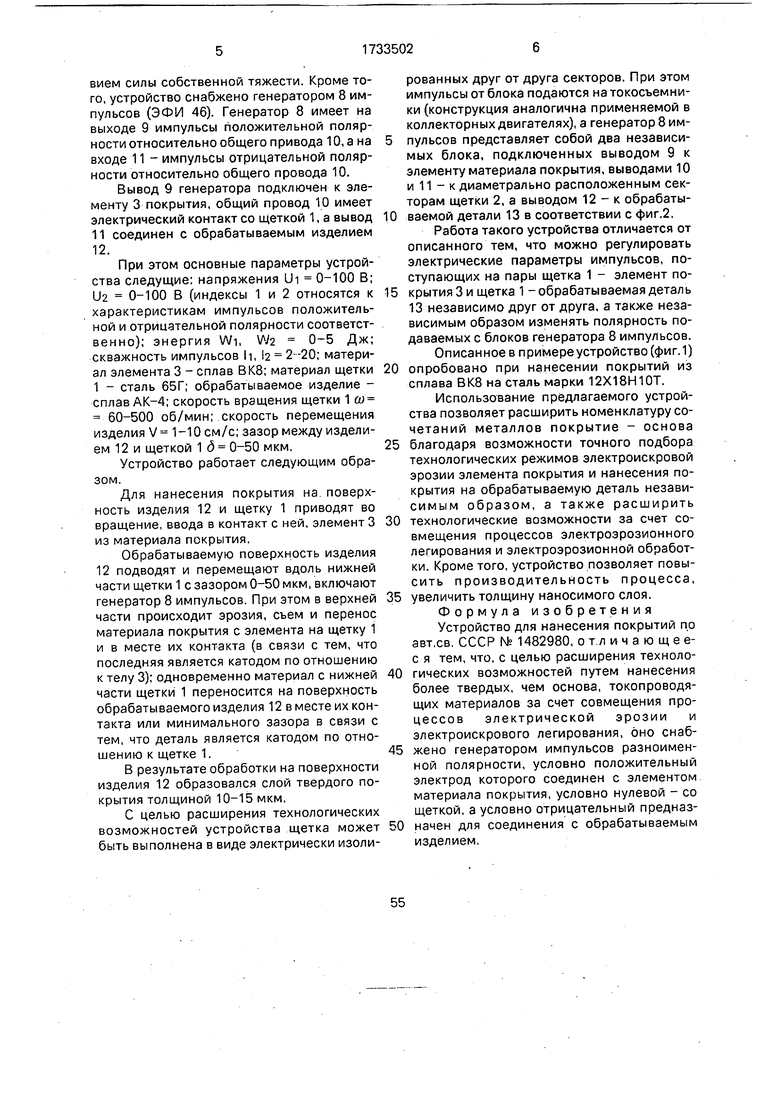

Применение (фиг.2) двух независимых генераторов с секторной щеткой приводит к дальнейшему расширению технологических возможностей устройства, при этом воз0 можно нанесение твердых металлических покрытий на основу независимо от твердости ее поверхности, нет ограничений, связанных с фиксированной полярностью импульсов, подводимых к элементу покры5 тия и к обрабатываемой поверхности относительно щетки. Известно, что для определенной пары металлов как эрозия, так и нанесение покрытия может происходить только при определенном подключе0 нии их к выводам генератора (например, элемент покрытия - анод, щетка - катод). Реализация процесса по схеме (фиг.2) позволяет независимо организовать пары анод-катод в местах контакта элемент по5 крытия - щетка и щетка - обрабатываемая деталь простым переключением электродов к блоку двух генераторов.

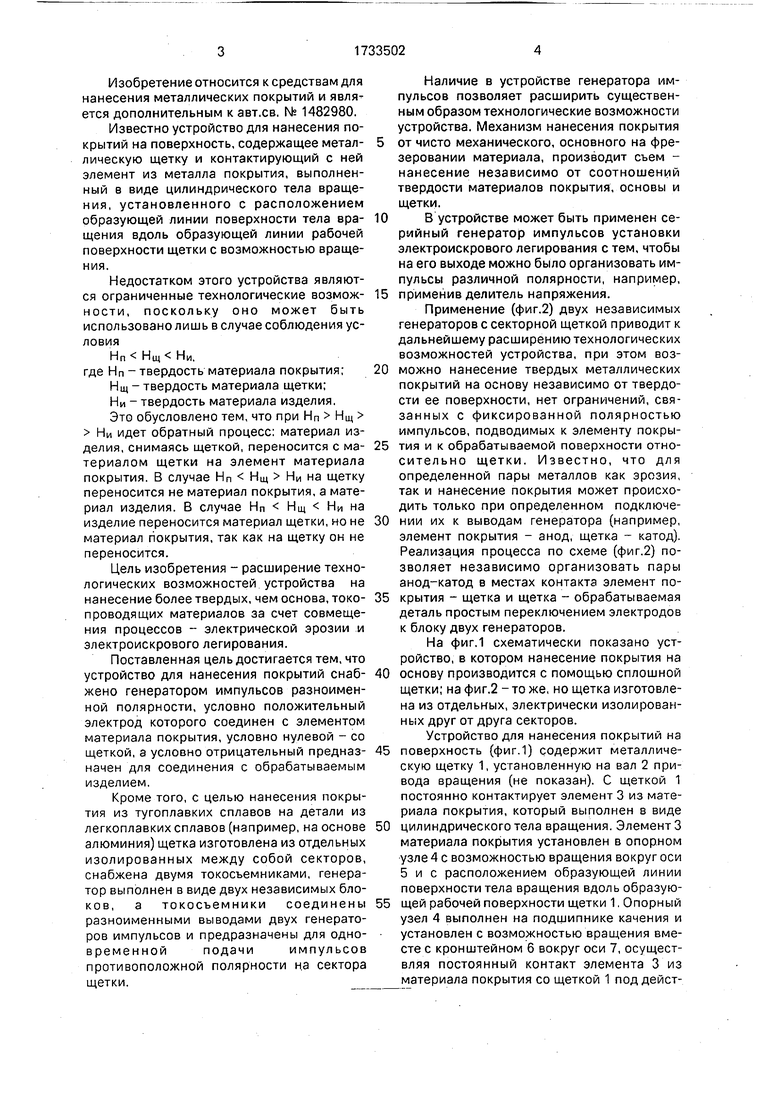

На фиг.1 схематически показано устройство, в котором нанесение покрытия на

0 основу производится с помощью сплошной щетки; на фиг.2 - то же, но щетка изготовлена из отдельных, электрически изолированных друг от друга секторов.

Устройство для нанесения покрытий на

5 поверхность (фиг.1) содержит металлическую щетку 1, установленную на вал 2 привода вращения (не показан). С щеткой 1 постоянно контактирует элемент 3 из материала покрытия, который выполнен в виде

0 цилиндрического тела вращения. Элемент 3 материала покрытия установлен в опорном узле 4 с возможностью вращения вокруг оси 5 и с расположением образующей линии поверхности тела вращения вдоль образую5 щей рабочей поверхности щетки 1. Опорный узел 4 выполнен на подшипнике качения и установлен с возможностью вращения вместе с кронштейном 6 вокруг оси 7, осуществляя постоянный контакт элемента 3 из материала покрытия со щеткой 1 под деиствием силы собственной тяжести. Кроме того, устройство снабжено генератором 8 импульсов (ЭФИ 46). Генератор 8 имеет на выходе 9 импульсы положительной полярности относительно общего привода 10, а на входе 11 - импульсы отрицательной полярности относительно общего провода 10.

Вывод 9 генератора подключен к элементу 3 покрытия, общий провод 10 имеет электрический контакт со щеткой 1, а вывод

11соединен с обрабатываемым изделием 12.

При этом основные параметры устройства следущие: напряжения Ui 0-100 В; (J2 0-100 В (индексы 1 и 2 относятся к характеристикам импульсов положительной и отрицательной полярности соответственно); энергия Wi, 0-5 Дж; скважность импульсов h, 2 2 -20; материал элемента 3 - сплав ВК8; материал щетки 1 - сталь 65Г; обрабатываемое изделие - сплав АК-4; скорость вращения щетки 1 w 60-500 об/мин; скорость перемещения изделия V 1 -10 см/с; зазор между изделием 12 и щеткой 1 д 0-50 мкм.

Устройство работает следующим образом.

Для нанесения покрытия на поверхность изделия 12 и щетку 1 приводят во вращение, ввода в контакт с ней, элемент 3 из материала покрытия.

Обрабатываемую поверхность изделия

12подводят и перемещают вдоль нижней части щетки 1 с зазором 0-50 мкм, включают генератор 8 импульсов. При этом в верхней части происходит эрозия, съем и перенос материала покрытия с элемента на щетку 1 и в месте их контакта (в связи с тем, что последняя является катодом по отношению к телу 3); одновременно материал с нижней части щетки 1 переносится на поверхность обрабатываемого изделия 12 в месте их контакта или минимального зазора в связи с тем, что деталь является катодом по отношению к щетке 1.

В результате обработки на поверхности изделия 12 образовался слой твердого покрытия толщиной 10-15 мкм.

С целью расширения технологических возможностей устройства щетка может быть выполнена в виде электрически изолированных друг от друга секторов. При этом импульсы от блока подаются на токосъемники (конструкция аналогична применяемой в коллекторных двигателях), а генератор 8 импульсов представляет собой два независимых блока, подключенных выводом 9 к элементу материала покрытия, выводами 10 и 11 - к диаметрально расположенным секторам щетки 2, а выводом 12 - к обрабатываемой детали 13 в соответствии с фиг.2.

Работа такого устройства отличается от описанного тем, что можно регулировать электрические параметры импульсов, поступающих на пары щетка 1 - элемент покрытияЗи щетка 1 -обрабатываемая деталь 13 независимо друг от друга, а также независимым образом изменять полярность подаваемых с блоков генератора 8 импульсов. Описанное в примере устройство (фиг. 1)

опробовано при нанесении покрытий из сплава ВК8 на сталь марки 12Х18Н10Т.

Использование предлагаемого устройства позволяет расширить номенклатуру со- четаний металлов покрытие - основа

благодаря возможности точного подбора технологических режимов электроискровой эрозии элемента покрытия и нанесения покрытия на обрабатываемую деталь независимым образом, а также расширить

технологические возможности за счет совмещения процессов электроэрозионного легирования и электроэрозионной обработки. Кроме того, устройство позволяет повысить производительность процесса,

увеличить толщину наносимого слоя. Формула изобретения Устройство для нанесения покрытий по авт.св. СССР № 1482980, отличающее- с я тем, что, с целью расширения технологических возможностей путем нанесения более твердых, чем основа, токопроводя- щих материалов за счет совмещения процессов электрической эрозии и электроискрового легирования, оно снабжено генератором импульсов разноименной полярности, условно положительный электрод которого соединен с элементом материала покрытия, условно нулевой - со щеткой, а условно отрицательный предназначен для соединения с обрабатываемым изделием.

%ffl

J 4

12

JJ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2554260C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| Способ электроэрозионного нанесения интерметаллического покрытия на деталь с использованием смеси электродов-гранул | 2024 |

|

RU2831580C1 |

| ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2527108C2 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2074796C1 |

Изобретение относится к технике нанесения покрытий электроконтактным методом. Цель изобретения - расширение технологических возможностей путем нанесения более твердых чем изделие токопро- водящих материалов за счет совмещения процессов электрической эрозии и легирования поверхности изделия материалом покрытия и щетки. Оно может быть Н. i . ГОГ.,ЯГГ- / -J && 7 5 4 использовано для нанесения металлических покрытий на поверхность металлических изделий различной формы. Устройство содержит металлическую щетку 1, установленную на вал 2 привода вращения. С щеткой 1 постоянно контактирует элемент 3 из материала покрытия, который выполнен в виде цилиндрического тела вращения. Злемент 3 материала покрытия установлен в опорном узле 4 с возможностью вращения вокруг оси 5 и с расположением образующей линии поверхности тела вращения вдоль образующей рабочей поверхности щетки 1. Опорный узел 4 выполнен на подшипнике качения и установлен с возможностью вращения вместе с кронштейном 6 вокруг оси 7, осуществляя постоянный контакт элемента 3 со щеткой 1 под действием силы собственной тяжести. Кроме того, устройство снабжено генератором импульсов 8. Генератор 8 имеет на выходе 9 импульсы положительной полярности относительно общего провода 10, а на выходе 11 - импульсы отрицательной полярности относительно общего провода 10. Вывод 9 генератора подключен к элементу 3, общий провод 10 имеет электрический контакт со щеткой 1, а вывод 11 соединен с обрабатываемым изделием 12.2 ил. С/ С а и а с N N

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Станок для очистки труб от ржавчины | |||

| Костромской ЦНТИ, № 167-85 | |||

| Устройство для нанесения покрытия на поверхность | 1987 |

|

SU1482980A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-15—Публикация

1990-03-19—Подача