Изобретение относится к области катализаторов для нефтехимии, в частности для алкилирования бензола этиленом с целью получения этилбензола,

Известен катализатор алкилирования бензола этиленом, представляющий собой аморфный алюмосиликат.

Однако катализатор имеет низкую активность, Так, при температуре 450°С, давлении 0,5 МПа и молярном соотношении

бензол:этилен 6,5:1 содержание этилбензола в алкилате составляет 12 5 мас.%.

Известен катализатор алкилирования бензола этиленом на основе декатиониро- ванного цеолита ультрасил, модифицированного фосфором

Недостатком данного катализатора является низкая конверсия этилена в этилбен- зол, которая при 400°С, скорости подачи сырья 4, и молярном соотношении бен- зол:этилен 3:1 составляет 48,8%, что в пересчете на степень превращения бензола составляет 16,3%, а при скорости 1,2 катализатор неактивен.

Известны катализаторы алкилирования бензола этиленом на основе цеолитов типа А, X, Y, модифицированных катионами никеля и кальция.

Недостатком данных катализаторов является их низкая активность и нестабильность в процессе работы при атмосферном давлении. Так, при 250°С. скорости подачи сырья 0,6 ч и молярном соотношении бен- зол:этилен 3:1 степень конверсии этилена в этилбензол составляет, %: для 0,58 NiNaA 24,9; для 0,59 NiNaY 2,0; для 0,24 Ni-0,38CaNaY 4,2; для 1,25 NiO-0,93 CaNaY 11,0; для 0,67 NiNaX 11,7.

Известны катализаторы алкилирования бензола этиленом на осн ове декатиониро- ванного морденита и сверхвысококремне- земного цеолита омега, оффретита, пентасила ZSM-5.

Однако недостатком данных катализаторов является низкая активность. Так, конверсия этилена в этилбензол при 350°С, скорости подачи сырья 4,8 ч и молярном соотношении бензол-.этилен 3:1 составляет для НМ 4,7%, Н-омега 4,4%, Н-оффретита 36,6% и HZSM-5 59,8%, что в переводе на степень превращения бензола составляет 1,6, 1,5, 12,2 и 19,9% соответственно.

Известен катализатор для алкилирования бензола этиленом на основе цеолита ZSM-5 со связующим - оксидом алюминия (содержание цеолита 1-99 мас.%), термически обработанного при температуре 1200- 1800°F (649-982°C) 100%-ным паром.

Недостатком известного катализатора является невысокая активность. Так, при использовании в качестве сырья смеси, содер- жащей помимо бензола 14,98 мас.% этилбензола, продукты алкилирования при 822°F (439°C), молярном соотношении смесь: этилен 12:1 и давлении 260 psig (17,6 атм) содержат всего 25,54 мас.% этилбензола, т.е. содержание целевого продукта - этилбензола возрастает в смеси лишь на 10,56 мас.%.

Наиболее близким к предлагаемому является катализатор для газофазного алкилирования ароматических соединений олефинами, в частности бензола этиленом, состоящий из декатионированного сверх- высококремнеземного цеолита HZSM-5, мо- дифицированного 4,7 мас.% фосфора, введенного в матрицу оксида алюминия, следующего состава: 65% (60,3% HZSM-5 + ,7% Р) + .

Недостатком известного катализатора является то, что для достижения достаточно

высокой активности в алкилировании бензола этиленом требуется повышенная температура, Так, содержание этилбензола в алкилате составляет 38,45 мас.% при 450°С

(842°F), массовой скорости подачи сырья 7,5 , молярном соотношении бензол .этилен 1,41:1. Целью изобретения является повышение активности катализатора.

Поставленная цель достигается тем, что

0 катализатор для газофазного алкилирования бензола этиленом, состоящий из дека- тионированного сверхвысококремнеземного цеолита НЦВМ, модифицированного фосфором, до5 полнительно содержит олово при следующем содержании компонентов, мас.%; Олово2,9-7,0

Фосфор0,8-1,8

Цеолит НЦВМ91,2-96,3

0 Катализатор получают на основе декатионированного сверхвысококремнеземного цеолита типа НЦВМ, полученного термическим разложением его МЩ-формы при 550°С, обработкой вначале хлористым

5 оловом с последующим просушиванием на воздухе, затем в сушильном шкафу при 140°С (4 ч) и прокаливанием в муфельной печи при 550°С (4 ч). Образующийся Sn- НЦВМ цеолит пропитывают затем одноза0 мещенным фосфатом аммония с последующим просушиванием на воздухе в течение суток, в сушильном шкафу при 120°С (4 ч) и прокаливанием в муфельной печи при 550°С (4 ч).

5 Обработка НЦВМ цеолита оловом с последующим модифицированием Sn-НЦВМ цеолита фосфором обеспечивает повышение активности катализатора в отношении целевого продукта - этилбензола при сохра0 нении высокой степени превращения бензола и минимальном содержании продуктов уплотнения.

Испытание каталитической активности полученных катализаторов проводят в реак5 ции алкилирования бензола этиленом в установке проточного типа при атмосферном давлении, температуре 400°С, массовой скорости подачи бензола 2,6-7,5 , молярном соотношении бензол:этилен 1:1 - 1,4:1.

0 Перед началом опыта 10 см3 катализатора активируют воздухом в течение 2 ч при 550°С, затем продувают гелием в течение 1 ч при температуре опыта 400°С.

Продукты реакции анализируют газо5 хроматографическим методом с использованием колонки, заполненной хроматоном с 10% монтмориллонита, модифицированного 7% цетилпиридинийхлорида и 7% силиконового масла при следующих условиях: температура колонки 90°С. испарителя

200°С, газ-носитель - гелий, длина колонки 2м.

Пример 1. Воздушно-сухой порошкообразный сверхвысококремнеземный цеолит НЦВМ состава, мас,%: А120з 4,98; SI02 93,37; NaaO 1,65 с молярным отношением 5Ю2:А120з 31,9 подвергают ионному обмену в 1 н.растворе хлористого аммония, содержащего 50 мл 25%-ного МЩОН, из расчета 6 мл раствора на 1 г цеолита. Проводят трехкратную обработку при комнатной температуре в течение 4 ч с промежуточным промыванием цеолита дистилированной водой и последующей обработкой новой порцией раствора хлористого аммония. Степень замещения Ма+наион МН4+состав- ляет 100%. Полученную МЩ-форму состава, мас.%:МН4+ 1,2; NaaO 0; А120з 5,0; Si02 93,8 с молярным отношением 5Ю2:А120з 32,0 помещают в воронку Бюхнера и промывают дистиллированной водой до отрицательной реакции на анион хлора в фильтрате, просушивают на воздухе в течение суток, затем в сушильном шкафу при 120°С в течение 2 ч и прокаливают в муфельной печи при 550°С в течение 4 ч. Получают декатионированную форму НЦВМ.

10 см3 катализатора, предварительно таблетированного путем прессования под -давлением 150 кг/см2 в гранулы размером 1 х 2-3 мм, загружают в реактор и активируют сухим воздухом в течение 2 ч при 550°С, затем снижают температуру до температуры опыта (400°С) и активируют гелием 1 ч. В реактор подают бензол с массовой скоростью 2,6 ч при атмосферном давлении, молярном соотношении бензол:этилен 1,2:1 и температуре400°С. Содержаниеэтилбензо- ла в алкилате составляет 31,9 мас,% при степени превращения бензола 41,6%.

Пример 2 (для сравнения). 10 г цеолита НЦВМ, полученного по примеру 1, пропитывают раствором хлористого олова, содержащим 1,457 г SnCl2 2H20 в 20 мл изопропилового спирта, после чего спирт испаряют в течение суток при комнатной температуре, затем сушат в сушильном шкафу при 140°С в течение 4 ч и прокаливают в муфельной печи при 550°С в течение 4 ч. Полученный Sn-НЦВМ цеолит пропитывают раствором, содержащим 0,2433 г МЩН2Р04 в 12 мл воды, выдерживают на воздухе в течение суток, просушивают в сушильном шкафу при 120°С в течение 4 ч и прокаливают в муфельной печи при 550°С в течение 4 ч. Получают катализатор состава, мас.%: Sn 7,0; Р0,6; НЦВМ 92,4.

10 см3 катализатора, предварительно сформованного по примеру 1, загружают в реактор, активируют и испытывают по примеру 1. Содержание этилбензола в алкилате 38,2 мас,%, степень превращения бензола - 42,9%.

Пример 3. Юг цеолита НЦВМ,

полученного по примеру 1, пропитывают раствором хлористого олова, содержащим 1,5128 rSnCl2 2H20 в 20 мл изопропилового спирта, затем повторяют все операции по примеру 2, Получают катализатор состава,

0 мас.%; Sn 7,0; Р 1,8; НЦВМ 91,2.

10 см катализатора загружают в реактор, активируют и испытывают по примеру 1. Содержание этилбензола в алкилате 42,7 мас.%, степень превращения бензола

5 51,3%.

Пример 4 (для сравнения). 10 г цеолита НЦВМ, полученного по примеру 1, пропитывают раствором, содержащим 1,5225 г SnClz2H20 в 20 мл изопропилового

0 спирта, затем повторяют все операции по примеру 2. Полученный Sn-НЦВМ цеолит пропитывают раствором, содержащим 0,847 г NH4H2PCM в 12 мл воды, затем повторяют все операции по примеру 2. Получают

5 катализатор состава, мас.%: Sn 7,0; Р 2,0; НЦВМ 91,0.

10см3 катализатора загружают в реактор, активируют и испытывают по примеру 1. Содержание этилбензола в алкилате 38,5

0 мас.%, степень превращения бензола 41,1%.

Пример 5. Юг цеолита НЦВМ, полученного по примеру 1, пропитывают раствором хлористого олова, содержащим

5 1,4295 г SnCl2 2H20 в 20 мл изопропилового спирта. Затем повторяют все операции, что в примере 2. Полученный Sn-НЦВМ цеолит пропитывают раствором, содержащим 0,6237 г МЩН2Р04 в 12 мл воды. Затем

0 повторяют все операции, что в примере 2. Получают катализатор состава, мас.%: Sn 6,7; Р 1,5; НЦВМ 91,8.

10 см3 катализатора загружают в реактор, активируют и испытывают по примеру

5 1. Содержание этилбензола в алкилате 45,9 мас.%, степень превращения бензола 54,0%.

Пример 6. Юг цеолита НЦВМ, полученного по примеру 1, пропитывают

0 раствором хлористого олова, содержащим 0,9875 г SnCl2 2H20 в 15 мл изопропилового спирта. Затем повторяют все операции, что в примере 2. Полученный Sn- НЦВМ цеолит пропитывают раствором, содержащим

5 0,4007 г NH4H2PCM в 12 мл воды, затем повторяют все операции, что в примере 2. Получают катализатор состава, мас.%: Sn 4,8; Р 1,0; НЦВМ 94,2.

10 см3 катализатора загружают в реактор, активируют и испытывают по примеру

1. Содержание этилбензола в алкилате 44,6 мас.%, степень превращения бензола 55,4%.

Пример 7. 10 см катализатора состава,мае.%:Sn 4,8 ; Р 1,0 ; НЦВМ 94,2, полученного по примеру 6, загружают в реактор, активируют и испытывают по примеру 1 в условиях для известного катализатора при 450°С, атмосферном давлении, массовой скорости 7,5 ч , молярном соотношении бензол: этилен 1,4:1, Содержание этилбензола в алкилате 44,9 мас.% , степень превращения бензола 54,9%.

Пример 8, Юг цеолита НЦВМ, полученного по примеру 1, пропитывают раствором хлористого олова, содержащим 0,5933 г SnCl2 2H20 в 10 мл изопропилового спирта. Затем повторяют все операции, что в примере 2. Полученный Sn-НЦВМ цеолит пропитывают раствором, содержащим 0,5981 г NH4H2P04 в 12 мл воды. Затем повторяют все операции, что в примере 2. Получают катализатор состава, мас.%: Sn 2,9; Р 1,5; НЦВМ 96,5.

10 см3 катализатора загружают в реактор, активируют и испытывают по примеру 1. Содержание этилбензола в алкилате 42,6 мас.%, степень превращения бензола 52,8%.

Пример 9. 10 см катализатора состава, мас.%: Sn 2,9; Р 1,5; НЦВМ 95,6, полученного по примеру 8, загружают в реактор, активируют и испытывают по примеру 1 в условиях для известного катализатора при 450°С, атмосферном давлении, массовой скорости 7,5 ч , молярном соотношении бензол:этилен 1,4:1. Содержание этилбензола в алкилате 43,1 мас.%, степень превращения бензола 51,7%.

Пример 10 Юг цеолита НЦВМ, полученного по примеру 1, пропитывают раствором хлористого олова, содержащим 0,5811 г SnCl2 2H20 в 10 мл изопропилового спирта. Затем повторяют все операции, что в примере 2. Полученный Sn-НЦВМ цеолит пропитывают раствором, содержащим 0,3127 г NH4H2PCM в 12 мл воды, затем повторяют все операции, что в примере 2. Получают катализатор состава, мас.%: Sn 2,9; Р 0,9; НЦВМ 96,3.

10 см3 катализатора загружают в реактор, активируют и испытывают по примеру 1. Содержание этилбензола в алкилате 41,3 мас.%, степень превращения бензола 50,6%.

Пример 11 ( для сравнения ).Юг цеолита НЦВМ, полученного по примеру 1, пропитывают раствором хлористого олова, содержащим 1,3686 г SnCl2-2H20 в 20 мл изопропилового спирта. Затем повторяют

все операции, что в примере 2. Полученный Sn-НЦВМ цеолит пропитывают раствором, содержащим 0,6279 г NH4H2P04 в 12 мл воды. Затем повторяют все операции, что в

примере 2. Получают катализатор состава, мас.%: Sn 7,2; Р 1,5; НЦВМ 91,3.

10 см3 катализатора загружают в реактор, активируют и испытывают по примеру 1. Содержание этилбензола в алкилате

36,3 мас.%, степень превращения бензола 37,2%.

Пример 12 (для сравнения). 10 см3 катализатора состава, мас.%: Sn 7,2; Р 1,5; НЦВМ 91,3, полученного по примеру 11, загружают в реактор, активируют и испытывают по примеру 1 в условиях для известного катализатора при 450°С, атмосферном давлении, массовой скорости 7,5 ч , молярном соотношении бензол:этилен 1,4:1, Содержание этилбензола в алкилате 38,2 мас.%, степень превращения бензола 39,5%.

Пример 13 (для сравнения). 10 г цеолита, полученного по примеру 1, пропитывают раствором хлористого олова, содержащим 0,5513 г SnCi2 2H20 в 10 мл изопропилового спирта. Затем повторяют все операции, что в примере 2. Полученный Sn-НЦВМ цеолит пропитывают раствором, содержащим 0,597 r IH4H2P04 в 12 мл воды,

затем повторяют все операции, что в примере 2. Получают катализатор состава, мас.%: Sn2,7; P 1,5; НЦВМ 95,8,

10 см катализатора загружают в реактор, активируют и испытывают по примеру

1. Содержание этилбензола в алкилате 38,6 мас.%, степень превращения бензола 40,5%.

Пример 14. 10 см3 катализатора, полученного по примеру 13, загружают в

реактор, активируют и испытывают по примеру 1 в условиях для известного катализатора при 450°С, атмосферном давлении, массовой скорости 7,5 , молярном соотношении бензол:этилен 1,4:1. Содержание

этилбензола в алкилате 38,4 мас.%, степень превращения бензола 42,3%.

Пример 15 (для сравнения). 10 г цеолита НЦВМ, полученного по примеру 1, пропитывают раствором, содержащим

0,5800 г NH4H2P04 в 12 мл воды, затем повторяют все операции, что в примере 2. Получают катализатор состава, мас,%: Sn 0; Р 1,5; НЦВМ 98,5.

10 см3 катализатора загружают в реактор, активируют и испытывают по примеру 1. Содержание этилбензола в алкилате 34,3 мас.%, степень превращения бензола 36,8%.

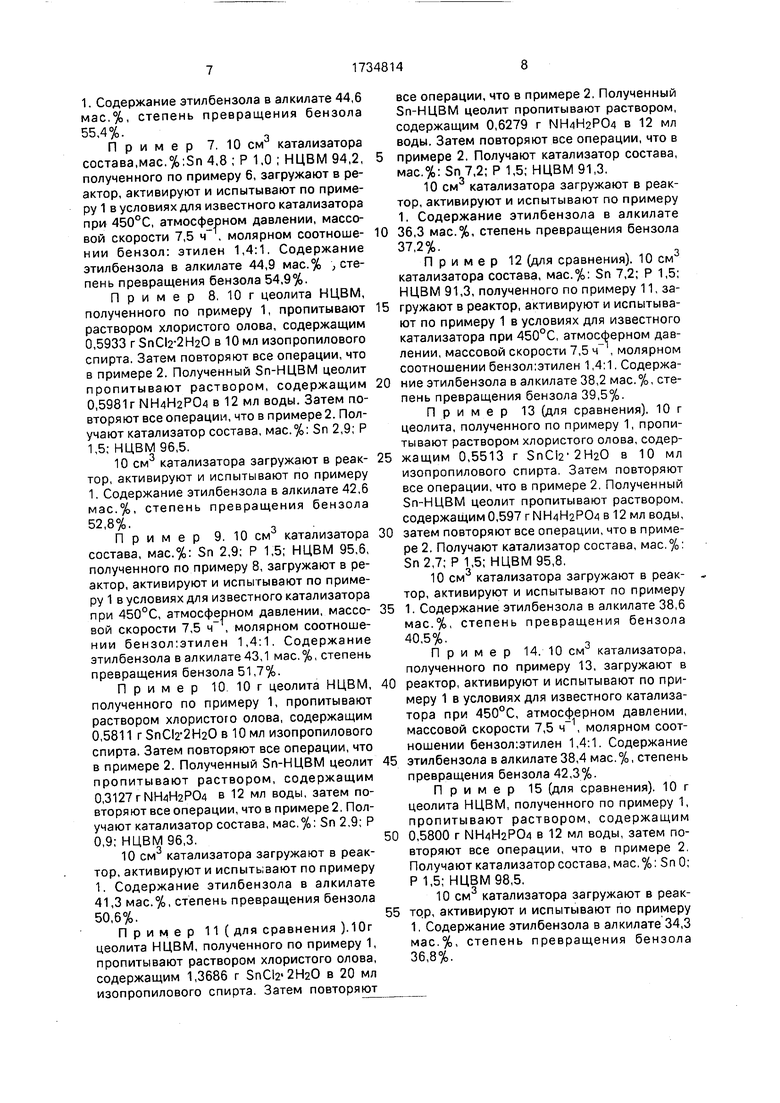

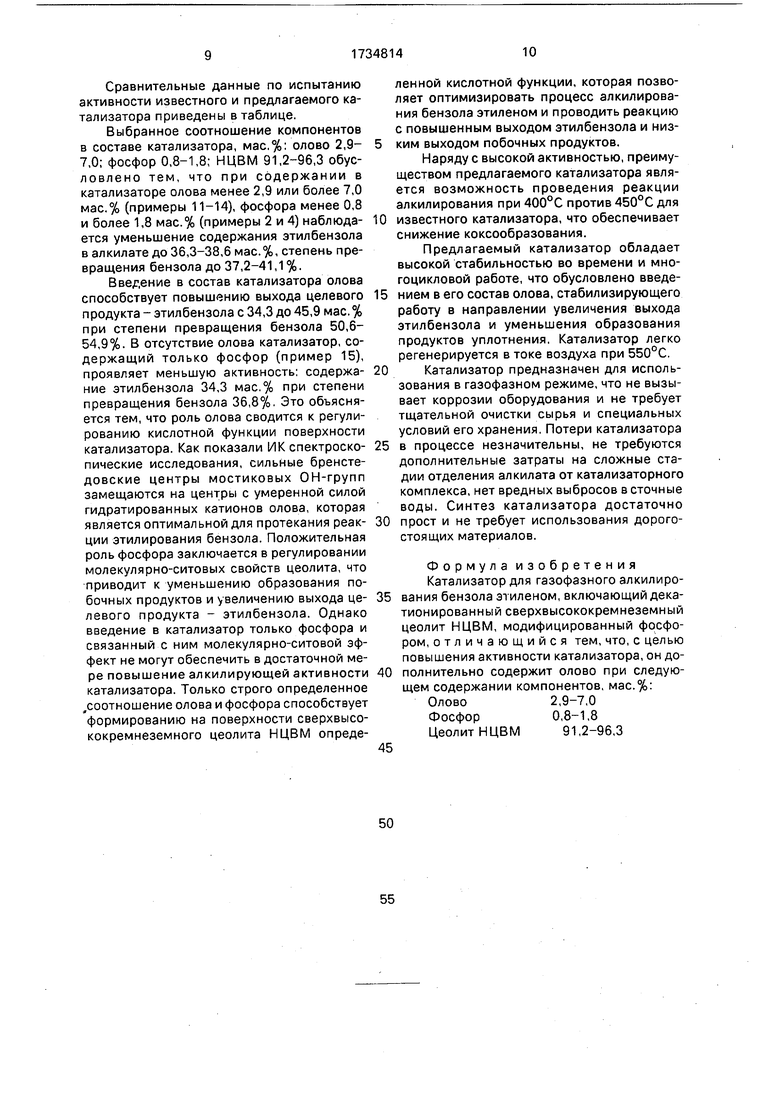

Сравнительные данные по испытанию активности известного и предлагаемого катализатора приведены в таблице.

Выбранное соотношение компонентов в составе катализатора, мас.%: олово 2,9- 7,0; фосфор 0,8-1,8; НЦВМ 91,2-96,3 обусловлено тем, что при содержании в катализаторе олова менее 2,9 или более 7,0 мас.% (примеры 11-14), фосфора менее 0,8 и более 1,8 мас.% (примеры 2 и 4) наблюда- ется уменьшение содержания этилбензола в алкилате до 36,3-38,6 мас.%, степень превращения бензола до 37,2-41,1%.

Введение в состав катализатора олова способствует повышению выхода целевого продукта - этилбензола с 34,3 до 45,9 мае. % при степени превращения бензола 50,6- 54,9%. В отсутствие олова катализатор, содержащий только фосфор (пример 15), проявляет меньшую активность: содержа- ние этилбензола 34,3 мас.% при степени превращения бензола 36,8%. Это объясняется тем, что роль олова сводится к регулированию кислотной функции поверхности катализатора. Как показали ИК спектроско- пические исследования, сильные бренсте- довские центры мостиковых ОН-групп замещаются на центры с умеренной силой гидратированных катионов олова, которая является оптимальной для протекания реак- ции этилирования бензола. Положительная роль фосфора заключается в регулировании молекулярно-ситовых свойств цеолита, что приводит к уменьшению образования побочных продуктов и увеличению выхода це- левого продукта - этилбензола. Однако введение в катализатор только фосфора и связанный с ним молекулярно-ситовой эффект не могут обеспечить в достаточной мере повышение алкилирующей активности катализатора. Только строго определенное соотношение олова и фосфора способствует формированию на поверхности сверхвысо- кокремнеземного цеолита НЦВМ опреде

ленной кислотной функции, которая позволяет оптимизировать процесс алкилирова- ния бензола этиленом и проводить реакцию с повышенным выходом этилбензола и низким выходом побочных продуктов.

Наряду с высокой активностью, преимуществом предлагаемого катализатора является возможность проведения реакции алкилирования при 400°С против 450°С для известного катализатора, что обеспечивает снижение коксообразования.

Предлагаемый катализатор обладает высокой стабильностью во времени и многоцикловой работе, что обусловлено введением в его состав олова, стабилизирующего работу в направлении увеличения выхода этилбензола и уменьшения образования продуктов уплотнения. Катализатор легко регенерируется в токе воздуха при 550°С.

Катализатор предназначен для использования в газофазном режиме, что не вызывает коррозии оборудования и не требует тщательной очистки сырья и специальных условий его хранения. Потери катализатора в процессе незначительны, не требуются дополнительные затраты на сложные стадии отделения алкилата от катализаторного комплекса, нет вредных выбросов в сточные воды. Синтез катализатора достаточно прост и не требует использования дорогостоящих материалов.

Формула изобретения Катализатор для газофазного алкилирования бензола эт пленом, включающий дека- тионированный сверхвысококремнеземный цеолит НЦВМ, модифицированный фосфором, отличающийся тем, что, с целью повышения активности катализатора, он дополнительно содержит олово при следующем содержании компонентов, мас.%: Олово2,9-7,0

Фосфор0,8-1,8

Цеолит НЦВМ91,2-96,3

65% (60,3% HZSM-5+4,; t-35% AljDj

РЬ

00

1,1(:1

38,5

ЬО,5

Нет данных

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ОЛЕФИНОВЫМИ УГЛЕВОДОРОДАМИ | 2005 |

|

RU2281163C1 |

| Способ приготовления катализатора для алкилирования толуола этиленом | 1989 |

|

SU1641419A1 |

| Катализатор для алкилирования толуола этиленом | 1987 |

|

SU1505573A1 |

| Способ получения катализатора, катализатор и способ алкилирования бензола этиленом с его применением | 2015 |

|

RU2608037C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2023 |

|

RU2812584C1 |

| Способ приготовления катализатора на основе высококремнеземного цеолита | 1984 |

|

SU1370859A1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1994 |

|

RU2065479C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142931C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2256640C1 |

| ВЫСОКОСЕЛЕКТИВНЫЙ ПРОЦЕСС АЛКИЛИРОВАНИЯ В ПРИСУТСТВИИ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ С НИЗКИМ СОДЕРЖАНИЕМ ЦЕОЛИТА | 2013 |

|

RU2617422C2 |

Изобретение касается каталитической химии, в частности катализатора для газофазного алкилирования бензола этиленом Цель - повышение активности катализатора. Для этого катализатор содержит (мас.%) олово 2,9-7,0; фосфор 0,8-1,8 и декатиони- рованный сверхвысококремнеземный цеолит НЦВМ 91,2-96,3. В этом случае содержание этилбензола в алкилате составляет 45,9 против 38,5% при степени превращения бензола 54%. 1 табл. ел с 4 GJ 4 со

| Липович В.Г., Полубенцева М.Ф, Алки- лирование ароматических углеводородов - М.: Химия, 1985, с | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Миначев Х.М | |||

| и др | |||

| Алкилирование бензола этиленом на катализаторах из синтетических цеолитов ультрасил | |||

| - Нефтехимия, 1988, т | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Исаков Я И , Миначев Х.М | |||

| Бифункциональные катализаторы для алкилирования бензола этиленом | |||

| - Нефтехимия, 1981, т | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Радиотрансляция | 1921 |

|

SU773A1 |

| Миначев Х.М | |||

| и др Каталитическое ал- килирование бензола этиленом на высококремнеземных цеолитах различных структурных типов | |||

| - Нефтехимия, 1987, т 27, №4, с | |||

| ИНЕРЦИОННО-АККУМУЛЯТОРНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ОТКРЫВАНИЯ И ЗАКРЫВАНИЯ ВЕРТИКАЛЬНОГО КЛИНОВОГО ЗАТВОРА ОРУДИЙ | 1912 |

|

SU510A1 |

| Патент США №4016218, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-05-23—Публикация

1990-07-30—Подача