(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический формовочный блок | 1984 |

|

SU1202694A1 |

| Автоматичесая блок-линия импульсной формовки | 1986 |

|

SU1386365A1 |

| Устройство для срезания излишка смеси с полуформ | 1976 |

|

SU662243A1 |

| Устройство удаления излишков формовочной смеси | 1985 |

|

SU1294458A1 |

| Транспортное средство | 1990 |

|

SU1735163A1 |

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

| Формовочная машина | 1983 |

|

SU1126359A1 |

| Устройство для срезки излишков формовочной смеси | 1981 |

|

SU939165A1 |

| УСТРОЙСТВО к ФОРМОВОЧНЫМ МАШИНАМ для УСТАНОВКИ НАПОЛНИТЕЛЬНОЙ РАМКИ | 1972 |

|

SU358069A1 |

| Формовочная установка | 1979 |

|

SU954147A1 |

Изобретение касается литейного производства. Сущность изобретения: устройство содержит винтовые валы с неодинаковым количеством витков и стационарно установленный нож, причем винтовые валы совместно с другими валами образуют рольганг, по которым перемещаются полуформы. Расположение винтовых валов определяется протяженностью полуформы по ходу ее движения (не более одного размера). Устанавливаются витки на валах рольганга в возрастающем порядке, начиная от одного - двух и кончая набором на всю ширину полуформы в свету. На конечной позиции устройства устанавливается нож на уровне с витками валов рольганга для подрезки остатков формовочной смеси. Условие работы устройства вполне обеспечивается перемещением полуформ по рольгангу, где размещены валы с витками и без витков по указанной схеме. 3 ил., 1 табл.

Изобретение относится к литейному производству и может быть использовано для удаления излишков формовочной смеси с литейных полуформ.

Известны устройства для срезки излишков смеси, содержащие ножи, установленные на вращающемся валу с приводом. Ножи периодически меняются на новые или изношенные подвергаются наварке, что сдерживает производственный процесс, а при попадании металлической скрапины в формовочную смесь устройство срезки выходит из строя - ломаются ножи или срезается крепление ножей.

Известны устройства для удаления излишков формовочной смеси с литейных пол- уформ, содержащие винт с приводом. Положение винта по высоте регулируется. Форма перемещается на роликах, не связанных с винтом, причем винт вращается с

большей скоростью, чем ролики для получения эффекта.

Для восстановления винта путем наварки или замены требуются постоянные затраты времени на его регулировку, наладку и т.д. на автоматический режим работы со всеми выдержанными зазорами между ножом и полуформой.

Устройство для срезки обычно устанавливается в потоке формовочной линии, занимая при этом полезную площадь участка.

Кроме того, работа формовочной линии частично зависит от работы устройства.

Цель изобретения - упрощение конструкции и повышение надежности работы устройства.

Поставленная цель достигается тем, что на катках рольганга формовочной линии крепятся витки диаметром, равным каткам рольганга. Количество витков винта (катка с

XI СО

о ю Si

витками) находится в постоянном увеличении по ходу движения полуформы. Винты или винтовые катки, т.е. катки рольганга, закреплены на валах.

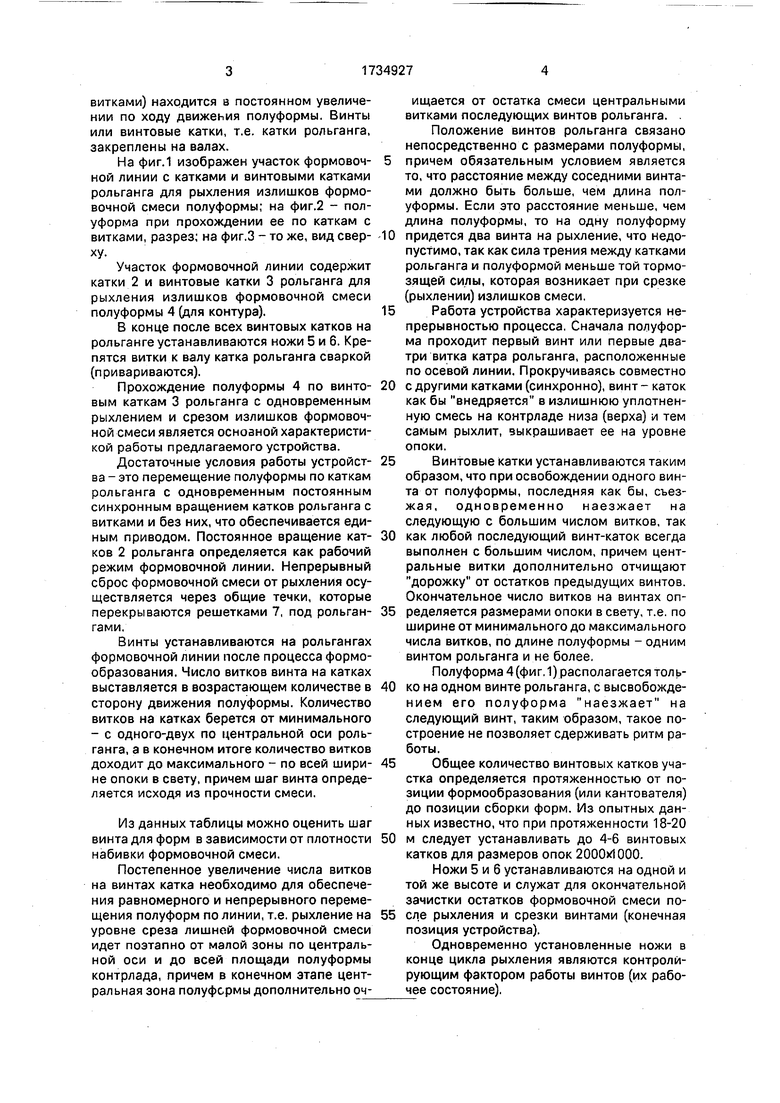

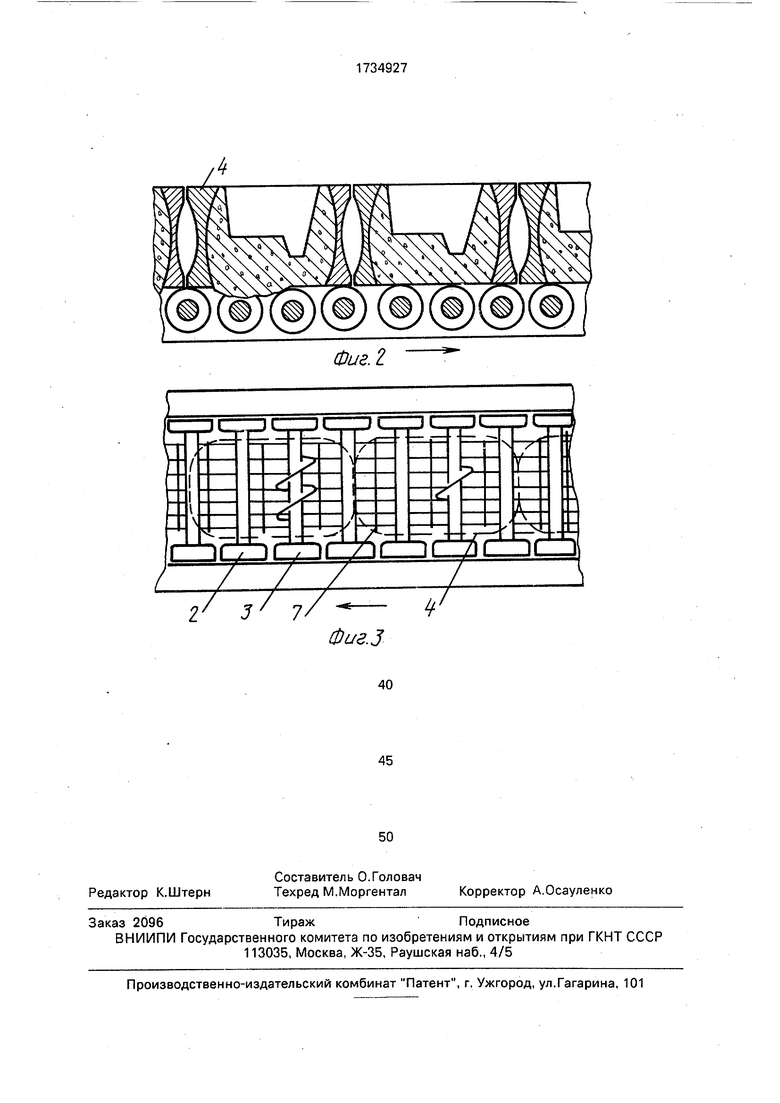

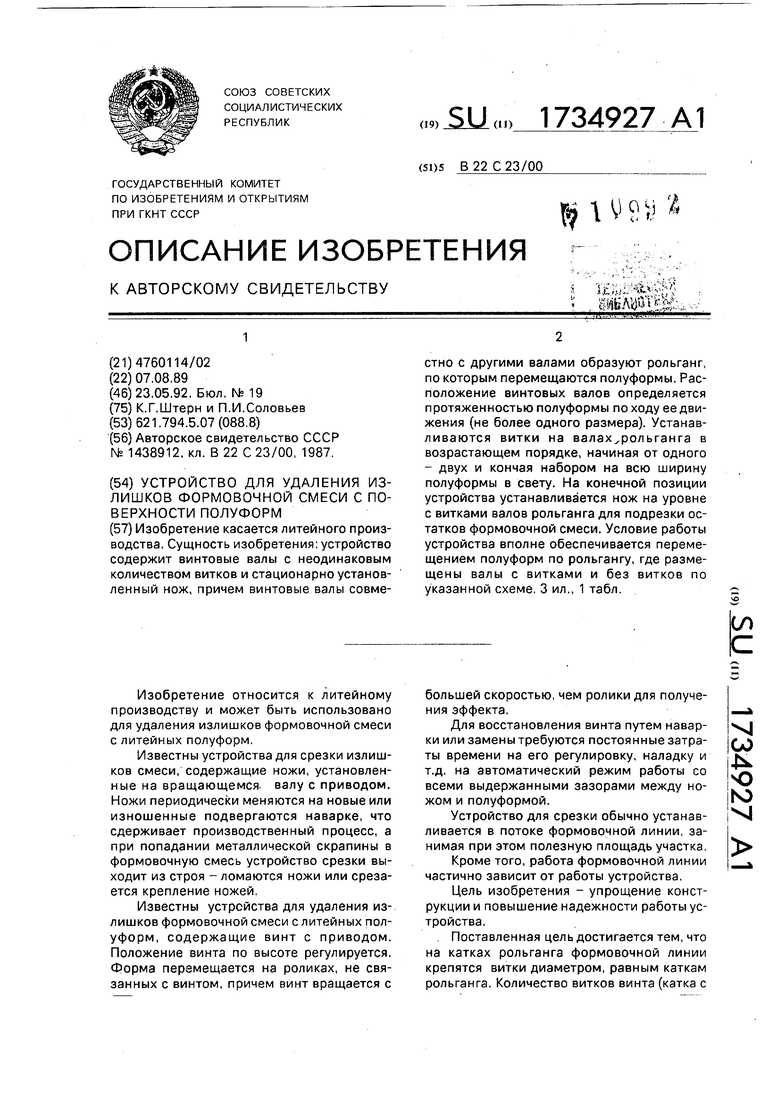

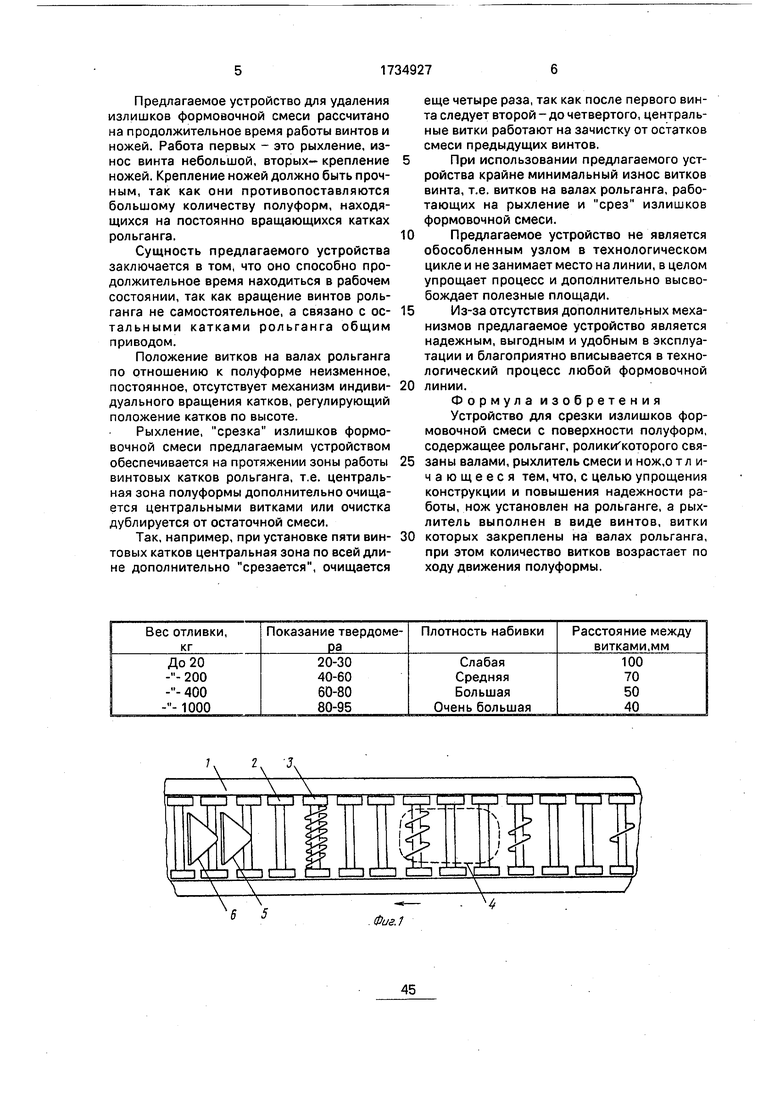

На фиг.1 изображен участок формовоч- ной линии с катками и винтовыми катками рольганга для рыхления излишков формовочной смеси полуформы; на фиг.2 - полуформа при прохождении ее по каткам с витками, разрез; на фиг.З - то же, вид свер- ху.

Участок формовочной линии содержит катки 2 и винтовые катки 3 рольганга для рыхления излишков формовочной смеси полуформы 4 (для контура).

В конце после всех винтовых катков на рольганге устанавливаются ножи 5 и 6. Крепятся витки к валу катка рольганга сваркой (привариваются).

Прохождение полуформы 4 по винто- вым каткам 3 рольганга с одновременным рыхлением и срезом излишков формовочной смеси является основной характеристикой работы предлагаемого устройства.

Достаточные условия работы устройст- ва - это перемещение полуформы по каткам рольганга с одновременным постоянным синхронным вращением катков рольганга с витками и без них, что обеспечивается единым приводом. Постоянное вращение кат- ков 2 рольганга определяется как рабочий режим формовочной линии. Непрерывный сброс формовочной смеси от рыхления осуществляется через общие течки, которые перекрываются решетками 7, под рольган- гами.

Винты устанавливаются на рольгангах формовочной линии после процесса формообразования. Число витков винта на катках выставляется в возрастающем количестве в сторону движения полуформы. Количество витков на катках берется от минимального - с одного-двух по центральной оси рольганга, а в конечном итоге количество витков доходит до максимального - по всей шири- не опоки в свету, причем шаг винта определяется исходя из прочности смеси,

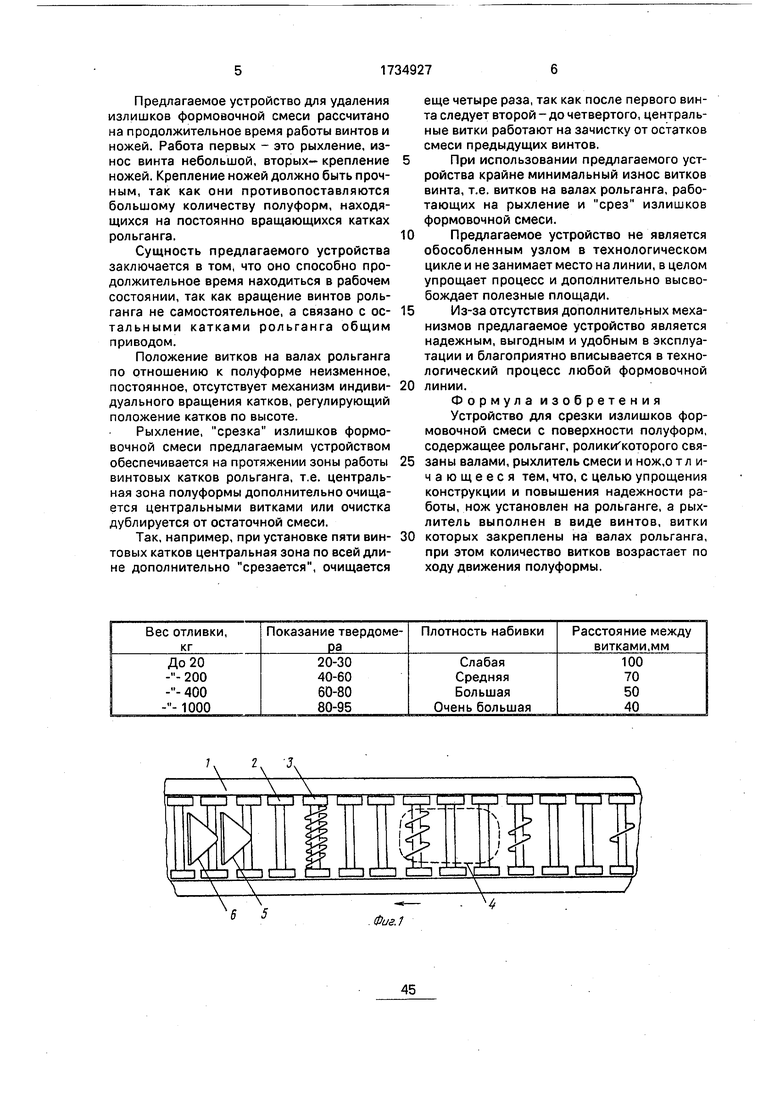

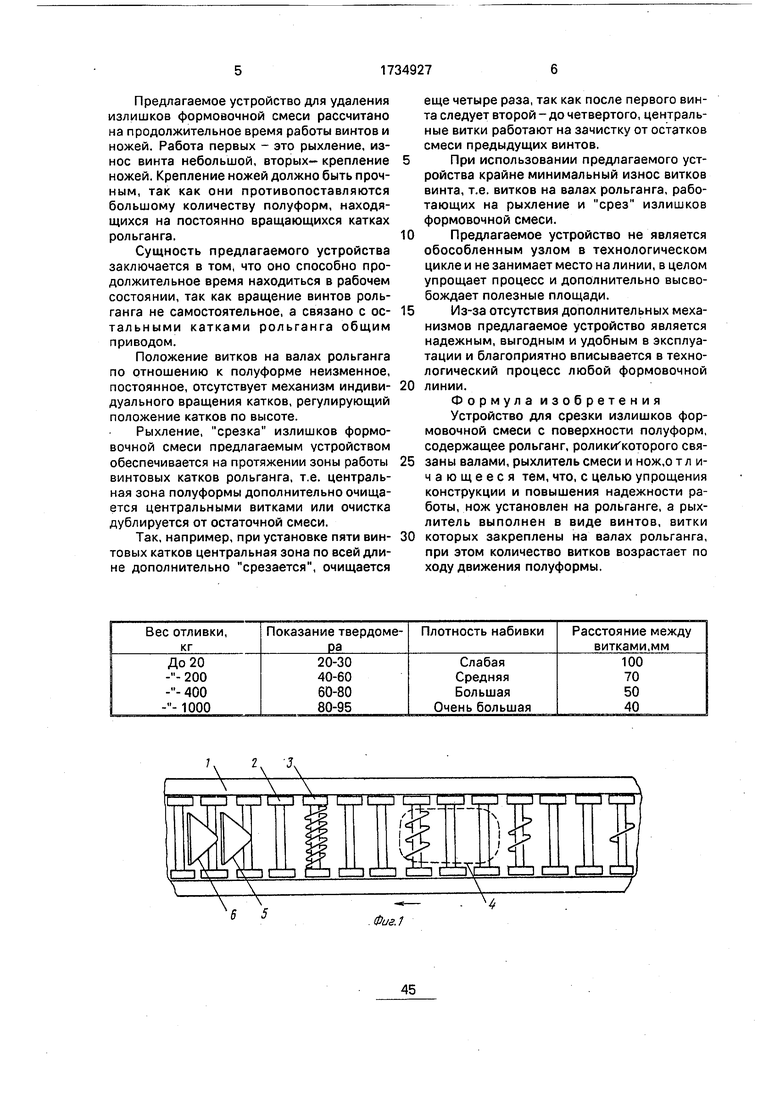

Из данных таблицы можно оценить шаг винта для форм в зависимости от плотности набивки формовочной смеси.

Постепенное увеличение числа витков на винтах катка необходимо для обеспечения равномерного и непрерывного перемещения полуформ по линии, т.е. рыхление на уровне среза лишней формовочной смеси идет поэтапно от малой зоны по центральной оси и до всей площади полуформы контрлада, причем в конечном этапе центральная зона полуфсрмы дополнительно очищается от остатка смеси центральными витками последующих винтов рольганга. .

Положение винтов рольганга связано непосредственно с размерами полуформы, причем обязательным условием является то, что расстояние между соседними винтами должно быть больше, чем длина полуформы. Если это расстояние меньше, чем длина полуформы, то на одну полуформу придется два винта на рыхление, что недопустимо, так как сила трения между катками рольганга и полуформой меньше той тормозящей силы, которая возникает при срезке (рыхлении) излишков смеси.

Работа устройства характеризуется непрерывностью процесса. Сначала полуформа проходит первый винт или первые два- три витка катра рольганга, расположенные по осевой линии. Прокручиваясь совместно с другими катками (синхронно), винт- каток как бы внедряется в излишнюю уплотненную смесь на контрладе низа (верха) и тем самым рыхлит, выкрашивает ее на уровне опоки.

Винтовые катки устанавливаются таким образом, что при освобождении одного винта от полуформы, последняя как бы, съезжая, одновременно наезжает на следующую с большим числом витков, так как любой последующий винт-каток всегда выполнен с большим числом, причем центральные витки дополнительно отчищают дорожку от остатков предыдущих винтов. Окончательное число витков на винтах определяется размерами опоки в свету, т.е. по ширине от минимального до максимального числа витков, по длине полуформы - одним винтом рольганга и не более.

Полуформа 4 (фиг. 1) располагается тол ь- ко на одном винте рольганга, с высвобожде- нием его полуформа наезжает на следующий винт, таким образом, такое построение не позволяет сдерживать ритм работы.

Общее количество винтовых катков участка определяется протяженностью от позиции формообразования (или кантователя) до позиции сборки форм. Из опытных данных известно, что при протяженности 18-20 м следует устанавливать до 4-6 винтовых катков для размеров опок .

Ножи 5 и 6 устанавливаются на одной и той же высоте и служат для окончательной зачистки остатков формовочной смеси после рыхления и срезки винтами (конечная позиция устройства).

Одновременно установленные ножи в конце цикла рыхления являются контролирующим фактором работы винтов (их рабочее состояние).

Предлагаемое устройство для удаления излишков формовочной смеси рассчитано на продолжительное время работы винтов и ножей. Работа первых - это рыхление, износ винта небольшой, вторых- крепление ножей. Крепление ножей должно быть проч- ным, так как они противопоставляются большому количеству полуформ, находящихся на постоянно вращающихся катках рольганга.

Сущность предлагаемого устройства заключается в том, что оно способно продолжительное время находиться в рабочем состоянии, так как вращение винтов рольганга не самостоятельное, а связано с ос- тальными катками рольганга общим приводом.

Положение витков на валах рольганга по отношению к полуформе неизменное, постоянное, отсутствует механизм индиви- дуального вращения катков, регулирующий положение катков по высоте.

Рыхление, срезка излишков формовочной смеси предлагаемым устройством обеспечивается на протяжении зоны работы винтовых катков рольганга, т.е. центральная зона полуформы дополнительно очищается центральными витками или очистка дублируется от остаточной смеси.

Так, например, при установке пяти вин- товых катков центральная зона по всей длине дополнительно срезается, очищается

АЛ.

V

,

т

еще четыре раза, так как после первого винта следует второй-до четвертого, центральные витки работают на зачистку от остатков смеси предыдущих винтов.

При использовании предлагаемого устройства крайне минимальный износ витков винта, т.е. витков на валах рольганга, работающих на рыхление и срез излишков формовочной смеси.

Предлагаемое устройство не является обособленным узлом в технологическом цикле и не занимает место на линии, в целом упрощает процесс и дополнительно высвобождает полезные площади.

Из-за отсутствия дополнительных механизмов предлагаемое устройство является надежным, выгодным и удобным в эксплуатации и благоприятно вписывается в технологический процесс любой формовочной линии.

Формула изобретения

Устройство для срезки излишков формовочной смеси с поверхности полуформ, содержащее рольганг, ролики которого связаны валами, рыхлитель смеси и нож.о т л и- чающееся тем, что, с целью упрощения конструкции и повышения надежности работы, нож установлен на рольганге, а рыхлитель выполнен в виде винтов, витки которых закреплены на валах рольганга, при этом количество витков возрастает по ходу движения полуформы.

I

Фиг. 2

L

/ / /

7Фиг.З

4

7

| Способ удаления излишков смеси и устройство для его осуществления | 1987 |

|

SU1438912A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1989-08-07—Подача