,1 13863

Изобретение относится к литейному производству, в частности к устройствам для изготовления литейных форм импульсом сжатого воздуха.

Цель изобретения - повьшение качества отливок, улучшение условий труда, расширение технологических возможностей, снижение трудоемкости, рациональное использование энергетичес- ких ресурсов.

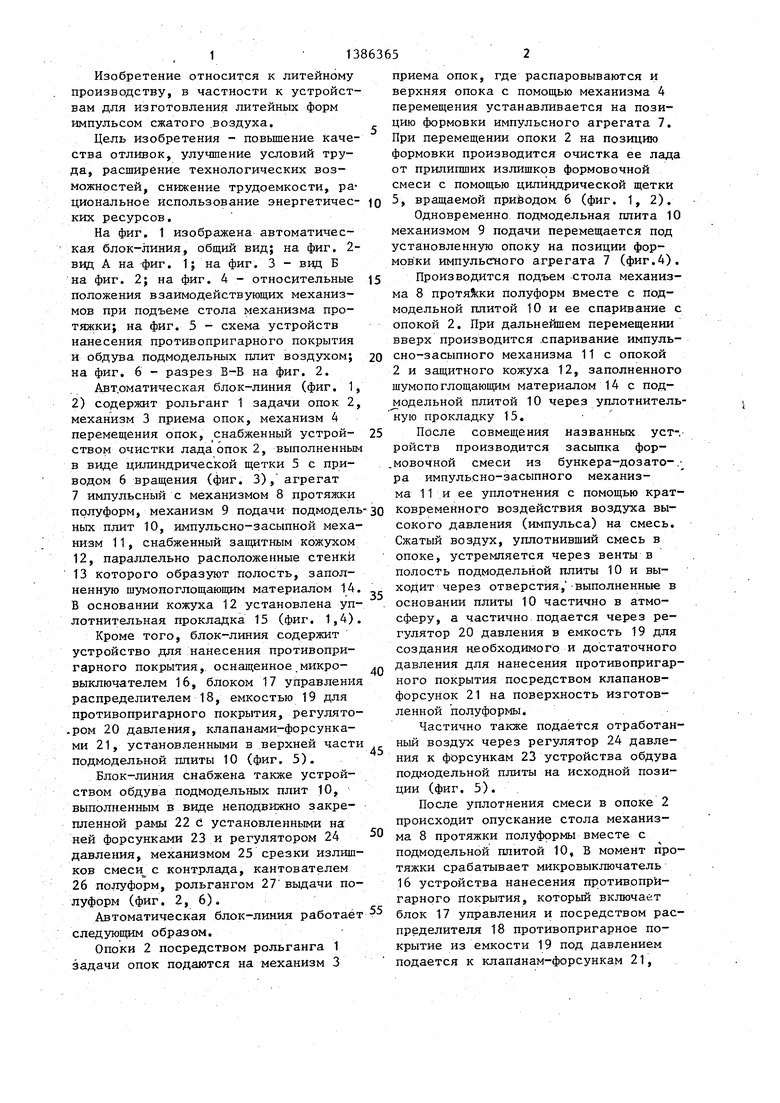

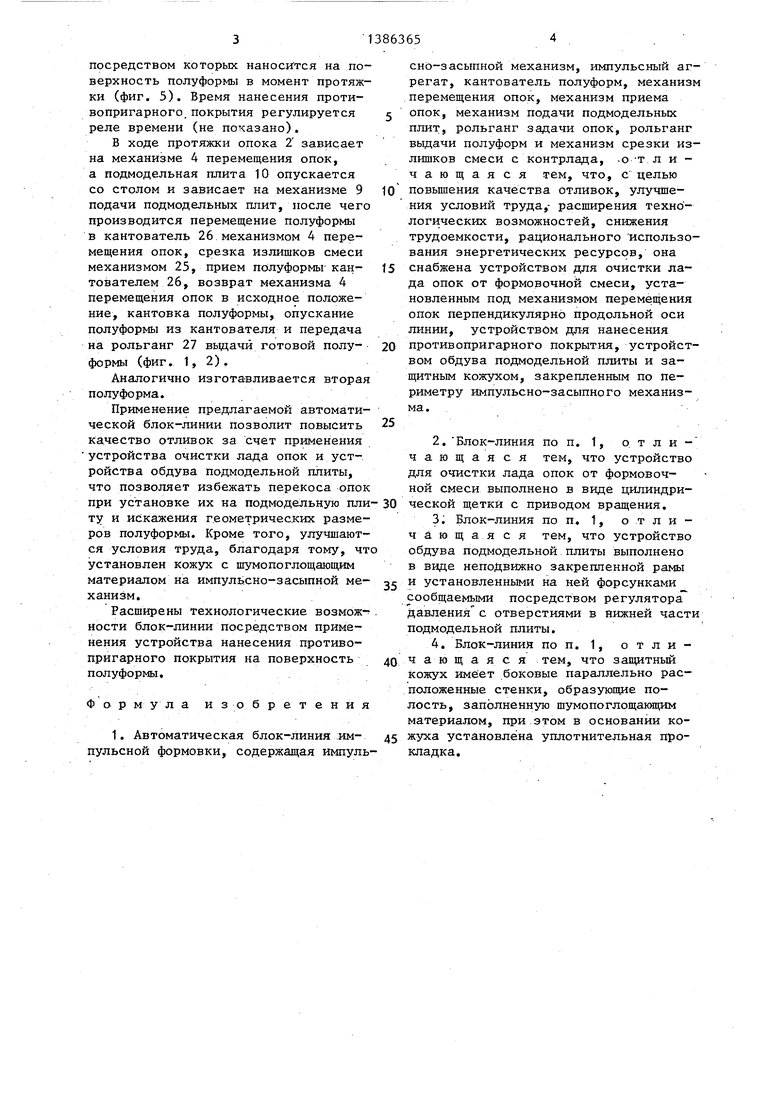

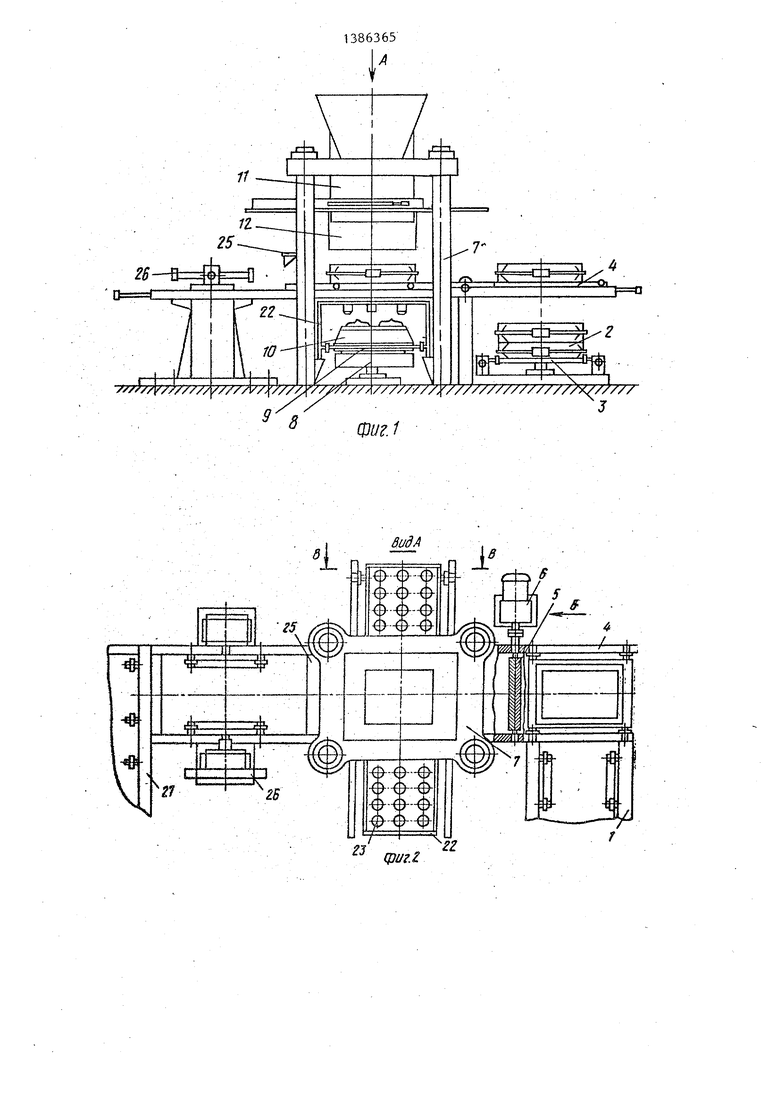

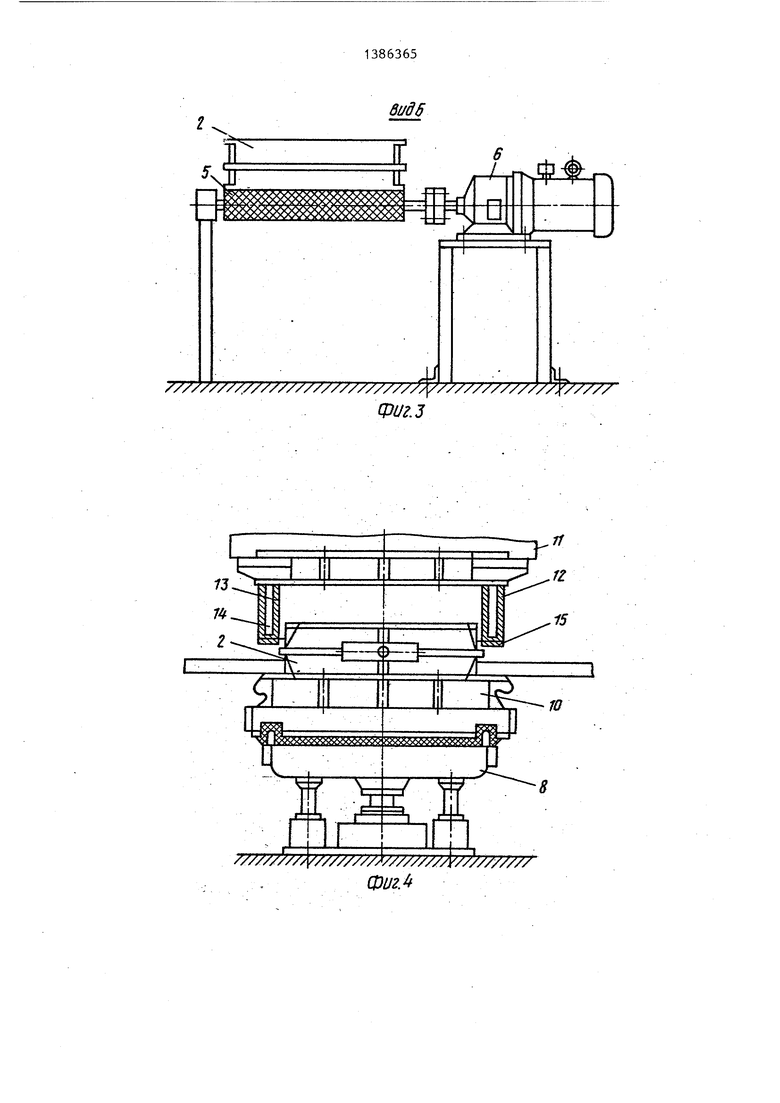

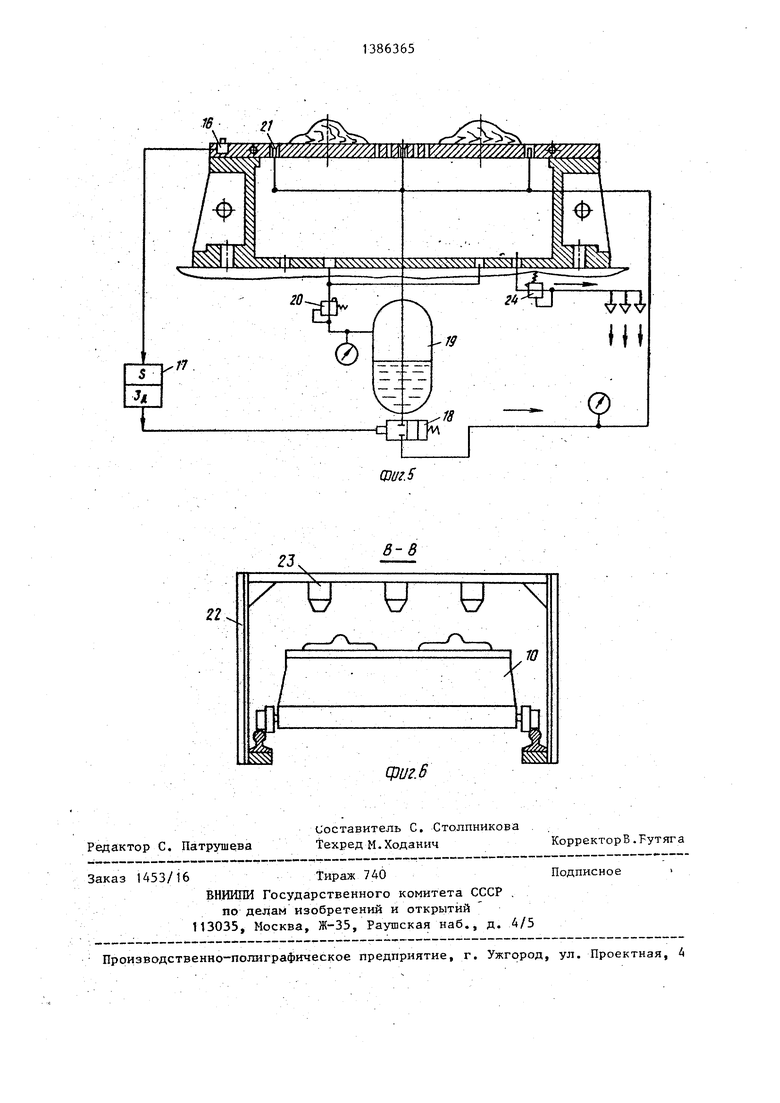

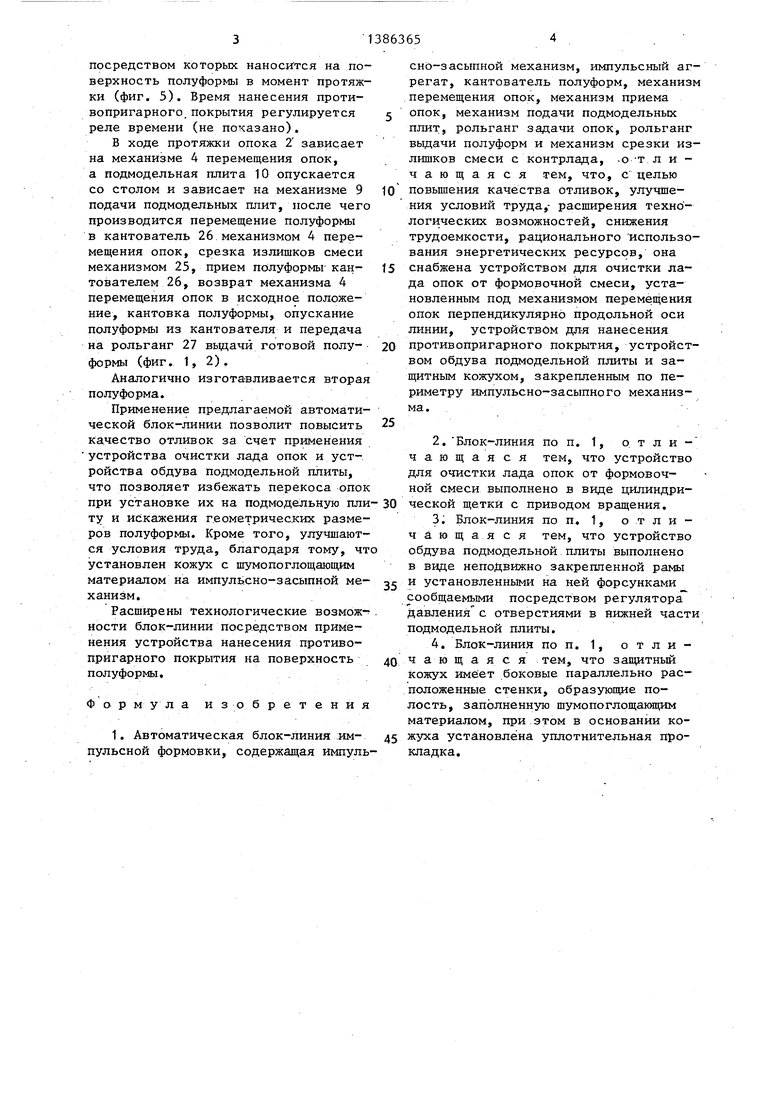

На фиг. 1 изображена автоматическая блок-линия, общий вид; на фиг, 2- вид А на фиг, 1; на фиг. 3 - вид Б на фиг. 2; на фиг, 4 - относительные положения взаимодействующих механизмов при подъеме стола механизма протяжки ; на фиг. 5 - схема устройств нанесения противопригарного покрытия и обдува подмодельных плит воздухом; на фиг, 6 - разрез В-В на фиг, 2,

Автоматическая блок-линия (фиг. 1, 2) содержит рольганг 1 задачи опок 2, механизм 3 приема опок, механизм 4 перемещения опок, снабженный устрой- ством очистки лада опок 2, выполненным в виде цилиндрической щетки 5 с приводом 6 вращения (фиг. 3), агрегат 7 импульсный с механизмом 8 протяжки

приема опок, где распаровываются и верхняя опока с помощью механизма 4 перемещения устанавливается на позицию формовки импульсного агрегата 7. При перемещении опоки 2 на позицию формовки производится очистка ее лада от прилишпих излишков формовочной смеси с помощью цилиндрической щетки 5, вращаемой приёодом 6 (фиг. 1, 2).

Одновременно подмодельная плита 10 механизмом 9 подачи перемещается под установленную опоку на позиции формовки импульсного агрегата 7 (фиг,4).

Производится подъем стола механизма 8 протяйски полуформ вместе с под- модельной плитой 10 и ее спаривание с опокой 2. При дальнейшем перемещении вверх производится .спаривание импуль- сно-засыпного механизма 11 с опокой 2 и защитного кожуха 12, заполненного шумопоглощающим материалом 14 с под- модельной плитой 10 через уплотнитель- ную прокладку 15.

После совмещения названных устройств производится засыпка формовочной смеси из бункера-дозато- , ра импульсно-засыпного механизма 11 и ее уплотнения с помощью крат

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая линия для изготовлениялиТЕйНыХ пОлуфОРМ | 1976 |

|

SU799913A1 |

| Машина для вакуумной формовки литейных форм | 1977 |

|

SU710756A1 |

| Формовочный автомат | 1974 |

|

SU508329A1 |

| Нивелирующее устройство для приемно-вытяжных механизмов формовочных машин | 1981 |

|

SU969426A1 |

| Автоматизированная машина вакуумной формовки | 1986 |

|

SU1346326A1 |

| Способ изготовления разъемных магнитных форм и модельная плита для его осуществления | 1986 |

|

SU1388188A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| ДИСТАНЦИОННО-УПРАВЛЯЕМАЯ ЛИНИЯ | 1967 |

|

SU203171A1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

.Изобретение относится к литейному производству и может быть применено в устройствах для изготовления литейных форм импульсом сжатого воздуха. Цель - повышение качества отливок, улучшение условий труда, расширение технологических возможностей, снижение трудоемкости, рациональное использование энергетических ресурсов. Автоматическая блок-линия импульсной формовки снабжена устройством для очистки лада опок от формовочной смеси, установленным под механизмом перемещения опок перпендикулярно продольной оси линии, устройством для нанесения противопригарного покрытия, устройством обдува, подмо- дельно й плиты и защитным кожухом, закрепленным по периметру импульсно-за- сыпного механизма. Устройство для очистки лада опок от формовочной смеси выполнено в виде цилиндрической щетки с приводом вращения. Устройство обдува подмодельной плиты выполнено в виде неподвижно закрепленной рамы с установленными на ней форсунками, сообщаемыми посредством регу-. лятора давления с отверстиями в нижней части подмодельной плиты. Защитный кожух имеет боковые параллельно расположенные стенки, образующие полость, заполненную шумопоглощающим материалом, при этом в основании кожуха установлена уплотнительная прокладка. 3 з.п. ф-лы, 6 ил. (Л 00 00 Oi со о ел

полуформ, механизм 9 подачи подмодель-30 ковременного воздействия воздуха выных плит 10, импульсно-засыпной механизм 11, снабженный защитным кожухом 12, параллельно расположенные стенки 13 которого образуют полость, заполненную шумопоглощающим материалом 14. В основании кожуха 12 установлена уп- лотнительная прокладка 15 (фиг. 1,4).

Кроме того, блок-линия содержит устройство для нанесения противопригарного покрытия, оснащенное микровыключателем 16, блоком 17 управления распределителем 18, емкостью 19 для противопригарного покрытия, регулято- .ром 20 давления, клапанами-форсунка35

40

сокого давления (импульса) на смесь. Сжатый воздух, уплотнивший смесь в опоке, устремляется через венты в полость подмодельной плиты 10 и выходит через отверстия, -выполненные в основании плиты 10 частично в атмосферу, а частично подается через регулятор 20 давления в емкость 19 для создания необходимого и достаточного давления для нанесения противопригарного покрытия посредством клапанов- форсунок 21 на поверхность изготовленной полуформы.

Частично также подается отработан50

ми 21, установленными в верхней части ный воздух через регулятор 24 давле- --. л /J- c ypj j форсункам 23 устройства обдува

подмодельной плиты на исходной позиции (фиг. 5).

После уплотнения смеси в опоке 2 происходит опускание стола механизма 8 протяжки полуформы вместе с подмодельной плитой 10, В момент протяжки срабатывает микровыключатель

26 полуформ, рольгангом 27 выдачи по- 16 устройства нанесения противопрИ- луформ (фиг, 2, 6).

Автоматическая блок-линия работает следующим образом.

Опоки 2 посредством рольганга 1 задачи опок подаются на механизм 3

подмодельной плиты 10 (фиг, 5).

Блок-линия снабжена также устройством обдува подмодельных плит 10, выполненным в виде неподвижно закрепленной рамы 22 С установленными на ней форсунками 23 и регулятором 24 давления, механизмом 25 срезки излишков смеси с контрлада, кантователем

55

гарного Покрытия, который включает блок 17 управления и посредством распределителя 18 противопригарное покрытие из емкости 19 под давлением подается к клапанам-форсункам 21,

5

0

сокого давления (импульса) на смесь. Сжатый воздух, уплотнивший смесь в опоке, устремляется через венты в полость подмодельной плиты 10 и выходит через отверстия, -выполненные в основании плиты 10 частично в атмосферу, а частично подается через регулятор 20 давления в емкость 19 для создания необходимого и достаточного давления для нанесения противопригарного покрытия посредством клапанов- форсунок 21 на поверхность изготовленной полуформы.

Частично также подается отработан16 устройства нанесения противопрИ-

гарного Покрытия, который включает блок 17 управления и посредством распределителя 18 противопригарное покрытие из емкости 19 под давлением подается к клапанам-форсункам 21,

посредством которых наносится на поверхность полуформы в момент протяжки (фиг. 5). Время нанесения противопригарного, покрытия регулируется реле времени (не показано).

В ходе протяжки опока 2 зависает на механизме 4 перемещения опок, а подмодельная плита 10 опускается со столом и зависает на механизме 9 подачи подмодельных плит, после чего производится перемещение полуформы в кантователь 26 механизмом 4 перемещения опок, срезка излишков смеси механизмом 25, прием полуформы кан- тователем 26, возврат механизма 4 перемещения опок в исходное положение, кантовка полуформы, опускание полуформы из кантователя и передача на рольганг 27 выдачи готовой полу- формы (фиг. 1,2).

Аналогично изготавливается вторая полуформа.

Применение предлагаемой автоматической блок-линии позволит повысить качество отливок за счет применения устройства очистки лада опок и устройства обдува подмодельной плиты, что позволяет избежать перекоса опок при установке их на подмодельную пли ту и искажения геометрических размеров полуформы. Кроме того, улучшаются условия труда, благодаря тому, чт установлен кожух с шумопоглощающим материалом на импульсно-засыпной ме- ханизм.

Расщирены технологические возмож- ности блок-линии посредством применения устройства нанесения противопригарного покрытия на поверхность полуформы.

Формула изобретения

Г7777/// ///////)(////)С///У////,

я 8

////////// //////у /// //

фи.1

ВидА

В

ej, .1

//7//////Y//////////////////Y////////77

видб

Фиг.З

п

фигЛ

6- Z1

23

ч

22

и и и

s-e

ю

ери г. 6

| Экспресс-информация ТОЛП | |||

| М,, ВНИИТЭМР, 1985, сер | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-04-07—Публикация

1986-04-21—Подача