со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для непрерывного изготовления гофрированных полос | 1987 |

|

SU1496854A1 |

| Способ изготовления наружных обшивок для кровельных панелей с утеплителем и устройство для его осуществления | 1990 |

|

SU1784418A1 |

| Устройство управления линией для непрерывного изготовления обшивок панелей с перфорацией и поперечными, периодически повторяющимися гофрами | 1989 |

|

SU1646883A1 |

| Линия для непрерывного изготовления обшивок панелей с перфорацией и поперечными периодически повторяющимися гофрами | 1987 |

|

SU1516365A1 |

| Устройство для управления электроприводом летучих ножниц | 1973 |

|

SU521079A1 |

| Система управления агрегатом производства трехслойных панелей | 1985 |

|

SU1398940A1 |

| Система управления агрегатом для производства гофрированной полосы | 1980 |

|

SU891189A1 |

| Устройство управления мерным резом полос с периодически повторяющимися гофрами | 1976 |

|

SU602253A1 |

| Формовочный стан для производства гофрированных полос | 1988 |

|

SU1516174A1 |

| Способ управления станом с перфорацией и порезкой гнутых профилей на ходу и устройство для его осуществления | 1989 |

|

SU1680406A1 |

Использование: в производстве строительных материалов, трехслойных панелей с утеплителем, и изготовление элементов конструкций панелей. Сущность изобретения: на исходную непрерывно движущуюся металлическую полосу наносят поперечные гофры и намечают на ней линию реза в межгофровом промежутке в соответствии с длиной обшивки и выполняют вдухсторонний надрез и вырез окон первым летучим прессом, формуют обшивку, контролируя перемещение места надреза датчиком надреза. Вторым летучим прессом осуществляют окончательное отделение обшивки. 1 з.п. ф- лы, 2 ил. Ъ

Изобретение относится к производству строительных материалов, в частности к производству трехслойных панелей с утеплителем для ограждения конструкций зданий и сооружений, и может быть использовано для изготовления металлических обшивок этих панелей как законченных элементов конструкций панелей без их дополнительной механической обработки.

Металлические обшивки панелей с утеплителем выполняют с поперечными, периодически повторяющимися гофрами для повышения механической жесткости панелей.

Известен способ изготовления деталей сложного профиля, состоящий в том, что деталь штампуется за шесть переходов, причем за первый переход вырезаются поперек ленты два узких паза, за второй переход образуется контур заготовки, за третий переход выполняется первая гибка, за четвертый переход - вторая гибка свободных концов заготовки, за пятый переход - окончательная гибка детали, за шестой переход - пробивка отверстий и отрезка деталей от ленты.

Недостатком этого способа является дискретность (прерывистость) продольного перемещения исходной заготовки (ленты) по переходам, необходимость в ряде переходов ее поперечного перемещения, что существенно снижает производительность.

Известен также способ непрерывного изготовления листов с периодически повторяющимися гофрами и их порезкой на ходу, состоящий в том, что на исходную, непрерывно движущуюся металлическую полосу наносят поперечные, периодически повторяющиеся гофры, намечают на ней линию реза в межгофровом промежутке, соответствующую мерной длине, и выполняют отрез листа.

VI

СО СЛ О

Ю СО

Недостатком известного способа является то, что он не обеспечивает формирования обшивки сложной конфигурации для панелей с утеплителем.

Наиболее близким к предлагаемому является способ непрерывного изготовления металлических обшивок для панелей с утеплителем, состоящий в том, что на исходную, непрерывно и продольно движущуюся металлическую полосу наносят поперечные гофры, намечают на ней-линию реза в меж- гофровом промежутке, соответствующую длине обшивки, и выполняют отрез обшивки.

Недостаток известного способа состоит в том, что он не может обеспечить непрерывного изготовления обшивок особо сложной конфигурации поперечного сечения со сложной конфигурацией разреза (с вырезом окон для крепления торцовых стенок панелей), т.е. имеет низкие функциональные возможности. Это объясняется тем, что одним режущим устройством невозможно разрезать на мерные длины обшивку со сложной конфигурацией поперечного сечения и вырезать в них окна, поскольку, как показывает опыт, при таком разрезании фигурных сечений происходит смятие мест реза (рез, кроме того, необходимо выполнить фигурным, так как одновременно необходимо вырезать окна в боковых стенках обшивки для крепления торцовых стенок панелей).

Если же предварительно перед формованием обшивки разрезать плоскую гофрированную полосу на листы мерной длины, а затем разрезанные гофрированные листы с фигурным разрезом задавать в формовочный стан для окончательного формования обшивки, то в связи с прерывистой задачей листов в формовочный стан возникают бу- режки с аварийным остановом стана, кроме того, при каждом новом захвате листа станом возникают загибы полос и некачественное формование обшивок.

Целью изобретения является расширение его функциональных возможностей путем изготовления обшивок особо сложной конфигурации поперечного сечения со сложной конфигурацией разреза.

Для осуществления поставленной цели способ непрерывного изготовления обшивок для панелей с утеплителем дополняется тем, что перед отрезом обшивки в месте резки выполняют на плоской части гофрированной полосы поперечный двусторонний надрез и вырез окон для последующего крепления торцовых стенок панелей, формуют обшивку, а отрез обшивки производят по линии надреза.

Выполнение в гофрированной полосе двустороннего надреза на ширину развертки боковых стенок обшивки с одновременным вырезанием окон в боковых стенках

позволяет сложную операцию по разделению обшивок со сложной конфигурацией поперечного сечения и сложной конфигурацией разреза расчленить на две более простых операции, первая из которых - надоез

0 в месте резки и вырез окна - выполняется на гофрированной полосе (до формования обшивки), а вторая - окончательное разделение (отрезание) сформированной обшивки - и плоской неформованной ее области.

5Кроме того, устройство для реализации

предлагаемого способа, содержащее установленные в технологической последовательности формовки поперечных гофр с датчиком гофров, первые мерительные ро0 лики с первым импульсным датчиком, первый летучий пресс с узлом управления, к первому входу которого присоединен электрически первый импульсный датчик, последовательно соединенные счетчик, к первому

5 входу которого присоединен датчик гофров, первое звено совпадения, к второму входу которого присоединен задатчик числа, а выход которого присоединен к второму входу счетчика, дополнительно содержит установ0 ленные в технологической последовательности за первым летучим прессом формовочный стан, вторые мерительные ролики с вторым импульсным датчиком, датчик надреза, второй летучий пресс с узлом

5 управления, к первому входу которого присоединен электрически второй импульсный датчик, а к второму входу - датчик надреза, а также звено ИЛИ, которое выходом связано с вторым входом счетчика, первым вхо0 дом - с выходом первого звена совпадений, к второму входу которого присоединен ко- мандоаппарат, второе звено совпадений, первый вход которого присоединен к выходу счетчика, второй - к второму задатчику

5 числа, а выход- к второму входу узла управления первым летучим прессом, третий вход которого присоединен к третьему задатчику числа, механически связанному с вторым задатчиком числа, четвертый задатчик чис0 ла, присоединенный к третьему входу узла управления вторым летучим прессом.

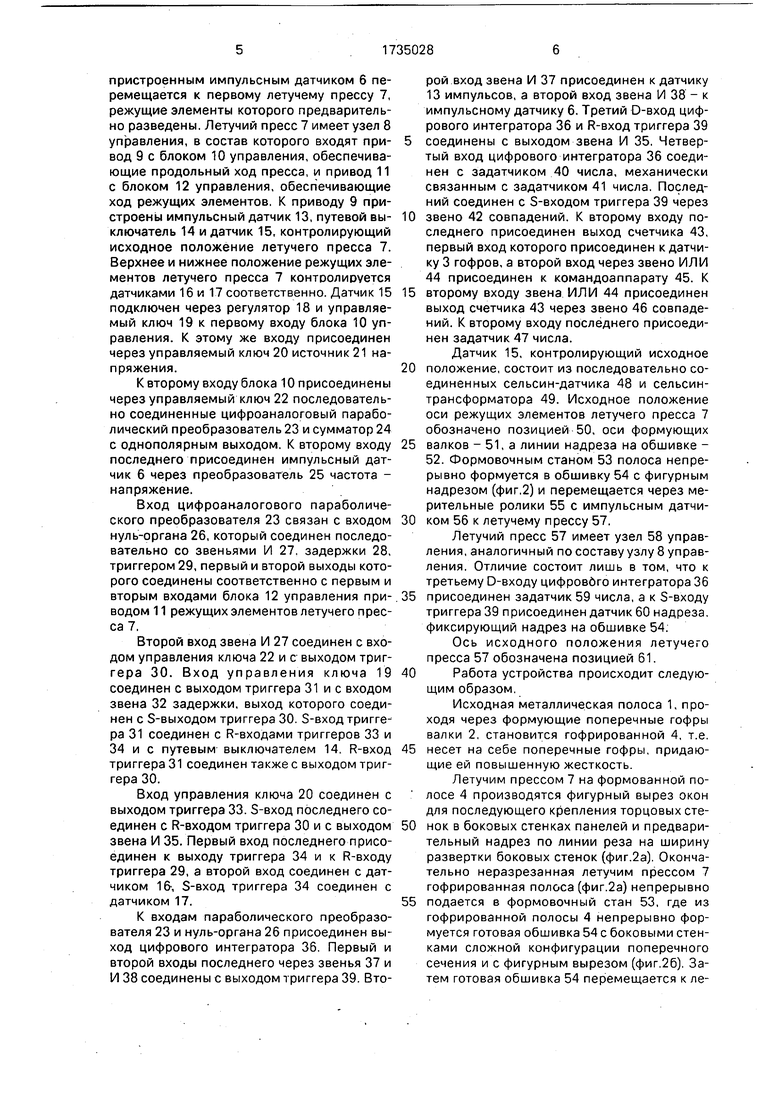

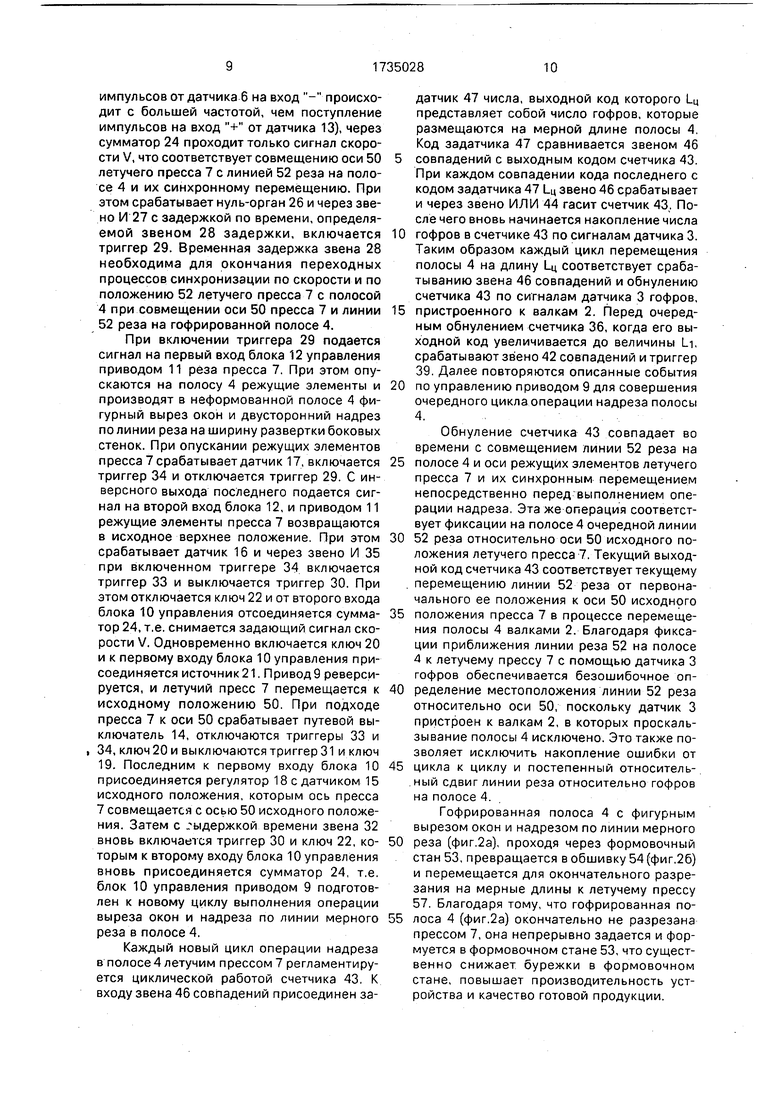

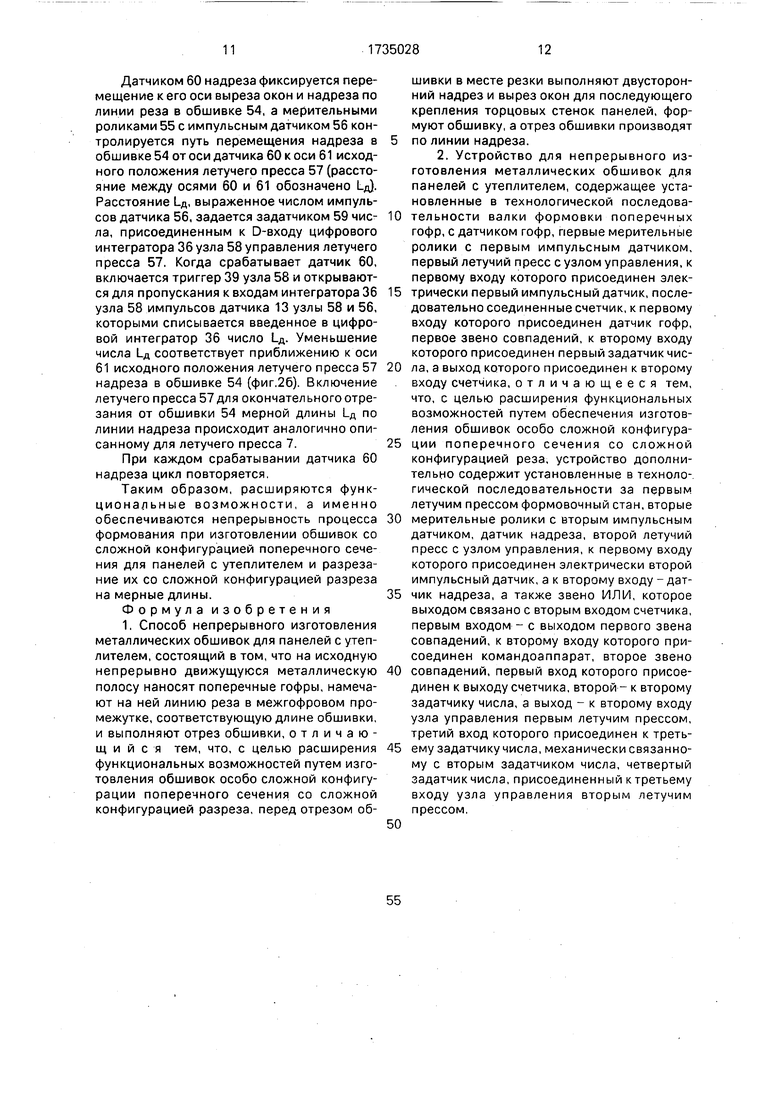

На фиг.1 приведена функциональная схема устройства для осуществления предлагаемого способа; на фиг.2 - формованная

5 полоса.

Исходная металлическая полоса 1 подается в формующие поперечные гофры валки 2 с пристроенным к ним датчиком 3 гофров, контролирующим наложение гофров, затем гофрированная полоса 4 через ролики 5 с

пристроенным импульсным датчиком 6 перемещается к первому летучему прессу 7, режущие элементы которого предварительно разведены. Летучий пресс 7 имеет узел 8 управления, в состав которого входят привод 9 с блоком 10 управления, обеспечивающие продольный ход пресса, и привод 11 с блоком 12 управления, обеспечивающие ход режущих элементов. К приводу 9 пристроены импульсный датчик 13, путевой выключатель 14 и датчик 15, контролирующий исходное положение летучего пресса 7. Верхнее и нижнее положение режущих элементов летучего пресса 7 контролируется датчиками 16 и 17 соответственно. Датчик 15 подключен через регулятор 18 и управляемый ключ 19 к первому входу блока 10 управления. К этому же входу присоединен через управляемый ключ 20 источник 21 напряжения.

К второму входу блока 10 присоединены через управляемый ключ 22 последовательно соединенные цифроаналоговый параболический преобразователь 23 и сумматор 24 с однополярным выходом. К второму входу последнего присоединен импульсный датчик 6 через преобразователь 25 частота - напряжение.

Вход цифроаналогового параболического преобразователя 23 связан с входом нуль-органа 26, который соединен последовательно со звеньями И 27. задержки 28, триггером 29, первый и второй выходы которого соединены соответственно с первым и вторым входами блока 12 управления приводом 11 режущих элементов летучего пресса 7.

Второй вход звена И 27 соединен с входом управления ключа 22 и с выходом триггера 30. Вход управления ключа 19 соединен с выходом триггера 31 и с входом звена 32 задержки, выход которого соединен с S-выходом триггера 30. S-вход триггера 31 соединен с R-входами триггеров 33 и 34 и с путевым выключателем 14. R-вход триггера 31 соединен также с выходом триггера 30.

Вход управления ключа 20 соединен с выходом триггера 33. S-вход последнего соединен с R-входом триггера 30 и с выходом звена И 35. Первый вход последнего присоединен к выходу триггера 34 и к R-входу триггера 29, а второй вход соединен с датчиком 16, S-вход триггера 34 соединен с датчиком 17.

К входам параболического преобразователя 23 и нуль-органа 26 присоединен выход цифрового интегратора 36. Первый и второй входы последнего через звенья 37 и И 38 соединены с выходом т риггера 39. Второй вход звена И 37 присоединен к датчику 13 импульсов, а второй вход звена И 38 - к импульсному датчику 6. Третий D-вход цифрового интегратора 36 и R-вход триггера 39

соединены с выходом звена И 35. Четвертый вход цифрового интегратора 36 соединен с задатчиком 40 числа, механически связанным с задатчиком 41 числа. Последний соединен с S-входом триггера 39 через

0 звено 42 совпадений. К второму входу последнего присоединен выход счетчика 43, первый вход которого присоединен к датчику 3 гофров, а второй вход через звено ИЛИ 44 присоединен к командоаппарату 45. К

5 второму входу звена ИЛИ 44 присоединен выход счетчика 43 через звено 46 совпадений. К второму входу последнего присоединен задатчик 47 числа.

Датчик 15, контролирующий исходное

0 положение, состоит из последовательно соединенных сельсин-датчика 48 и сельсин- трансформатора 49. Исходное положение оси режущих элементов летучего пресса 7 обозначено позицией 50, оси формующих

5 валков - 51, а линии надреза на обшивке - 52. Формовочным станом 53 полоса непрерывно формуется в обшивку 54 с фигурным надрезом (фиг.2) и перемещается через мерительные ролики 55 с импульсным датчи0 ком 56 к летучему прессу 57,

Летучий пресс 57 имеет узел 58 управления, аналогичный по составу узлу 8 управления. Отличие состоит лишь в том, что к третьему D-входу цифрового интегратора 36

5 присоединен задатчик 59 числа, а к S-входу триггера 39 присоединен датчик 60 надреза, фиксирующий надрез на обшивке 54.

Ось исходного положения летучего пресса 57 обозначена позицией 61.

0Работа устройства происходит следующим образом.

Исходная металлическая полоса 1, проходя через формующие поперечные гофры валки 2, становится гофрированной 4, т.е.

5 несет на себе поперечные гофры, придающие ей повышенную жесткость.

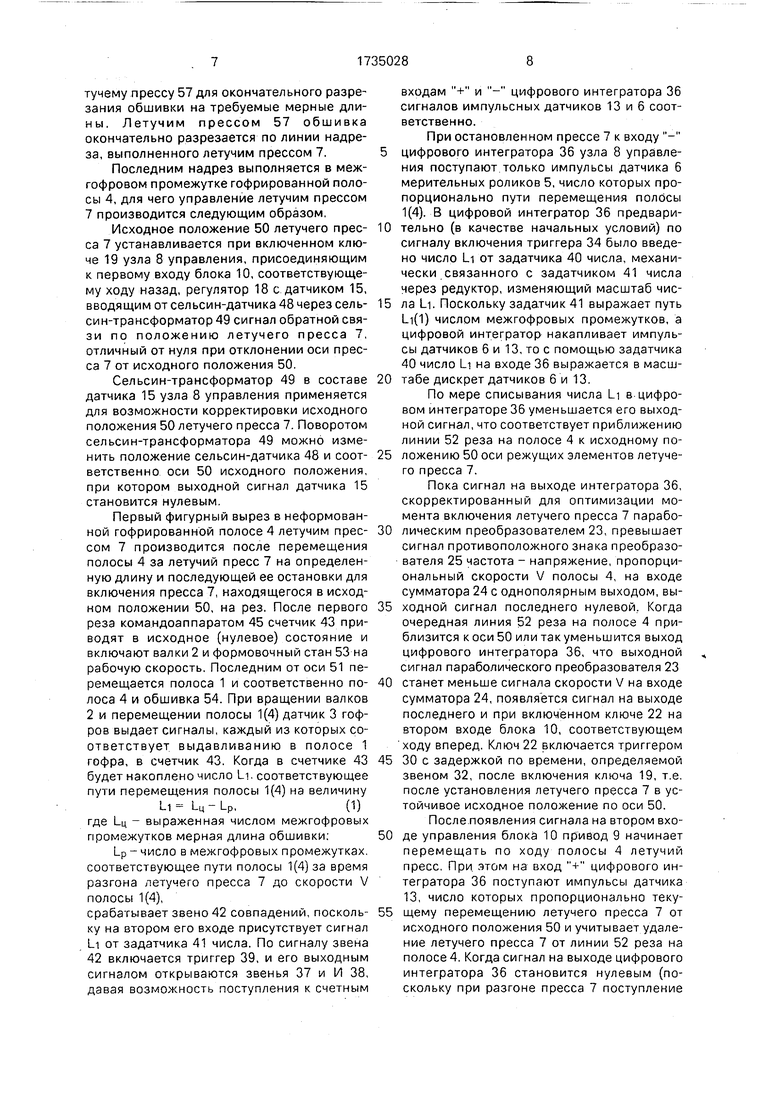

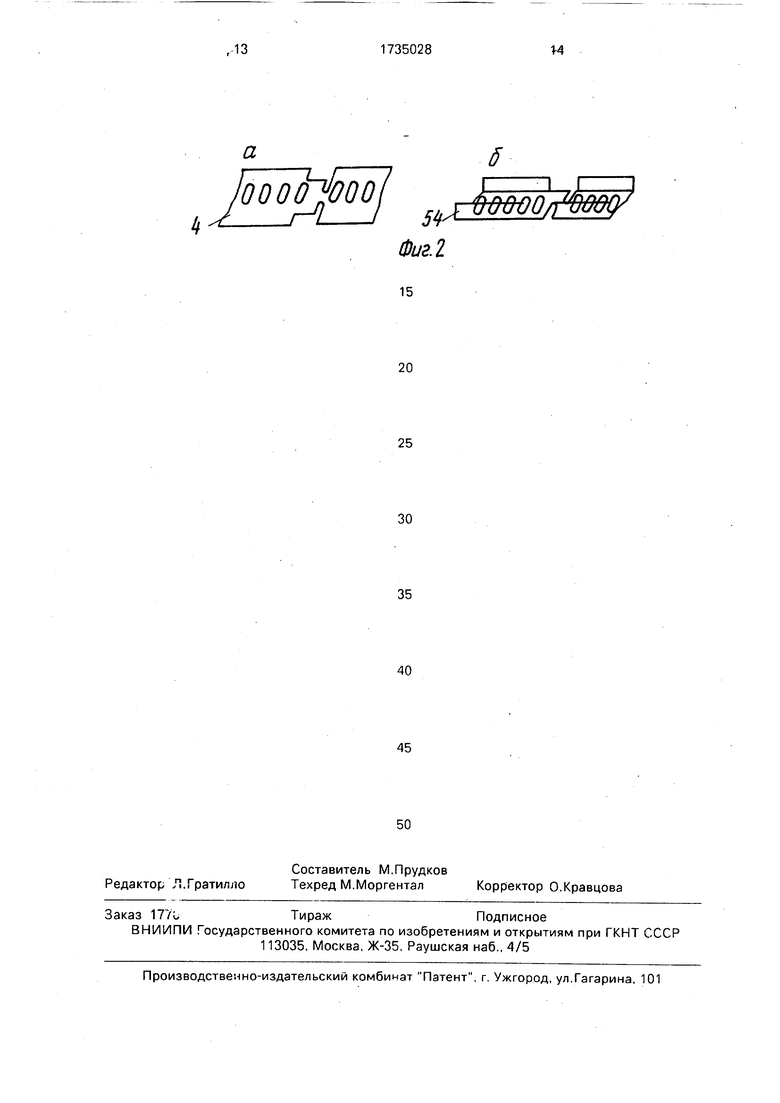

Летучим прессом 7 на формованной по лосе 4 производятся фигурный вырез окон

для последующего крепления торцовых сте0 нок в боковых стенках панелей и предварительный надрез по линии реза на ширину развертки боковых стенок (фиг.2а). Окончательно неразрезанная летучим прессом 7 гофрированная полоса (фиг.2а) непрерывно

5 подается в формовочный стан 53, где из гофрированной полосы 4 непрерывно формуется готовая обшивка 54 с боковыми стенками сложной конфигурации поперечного сечения и с фигурным вырезом (фиг.26). Затем готовая обшивка 54 перемещается к летучему прессу 57 для окончательного разрезания обшивки на требуемые мерные длины. Летучим прессом 57 обшивка окончательно разрезается по линии надреза, выполненного летучим прессом 7.

Последним надрез выполняется в меж- гофровом промежутке гофрированной полосы 4, для чего управление летучим прессом 7 производится следующим образом.

Исходное положение 50 летучего пресса 7 устанавливается при включенном ключе 19 узла 8 управления, присоединяющим к первому входу блока 10, соответствующему ходу назад, регулятор 18 с датчиком 15, вводящим от сельсин-датчика 48 через сельсин-трансформатор 49 сигнал обратной свя- зи по положению летучего пресса 7, отличный от нуля при отклонении оси пресса 7 от исходного положения 50.

Сельсин-трансформатор 49 в составе датчика 15 узла 8 управления применяется для возможности корректировки исходного положения 50 летучего пресса 7. Поворотом сельсин-трансформатора 49 можно изменить положение сельсин-датчика 48 и соответственно оси 50 исходного положения, при котором выходной сигнал датчика 15 становится нулевым.

Первый фигурный вырез в неформованной гофрированной полосе 4 летучим прессом 7 производится после перемещения полосы 4 за летучий пресс 7 на определенную длину и последующей ее остановки для включения пресса 7, находящегося в исходном положении 50, на рез. После первого реза командоаппаратом 45 счетчик 43 приводят в исходное (нулевое) состояние и включают валки 2 и формовочный стан 53 на рабочую скорость. Последним от оси 51 перемещается полоса 1 и соответственно полоса 4 и обшивка 54. При вращении валков 2 и перемещении полосы 1(4) датчик 3 гофров выдает сигналы, каждый из которых соответствует выдавливанию в полосе 1 гофра, в счетчик 43. Когда в счетчике 43 будет накоплено число Li. соответствующее пути перемещения полосы 1(4) на величину U U-Lp.(1)

где - выраженная числом межгофровых промежутков мерная длина обшивки;

Lp - число в межгофровых промежутках, соответствующее пути полосы 1(4) за время разгона летучего пресса 7 до скорости V полосы 1(4),

срабатывает звено 42 совпадений,поскольку на втором его входе присутствует сигнал Li от задатчика 41 числа. По сигналу звена 42 включается триггер 39, и его выходным сигналом открываются звенья 37 и И 38, давая возможность поступления к счетным

входам + и - цифрового интегратора 36 сигналов импульсных датчиков 13 и 6 соответственно.

При остановленном прессе 7 к входу -

цифрового интегратора 36 узла 8 управления поступают только импульсы датчика 6 мерительных роликов 5, число которых пропорционально пути перемещения полосы 1(4). В цифровой интегратор 36 предвари0 тельно (в качестве начальных условий) по сигналу включения триггера 34 было введено число Li от задатчика 40 числа, механически связанного с задатчиком 41 числа через редуктор, изменяющий масштаб чис5 ла Li. Поскольку задатчик 41 выражает путь Li(1) числом межгофровых промежутков, а цифровой интегратор накапливает импульсы датчиков 6 и 13, то с помощью задатчика 40 число Li на входе 36 выражается в масш0 табе дискрет датчиков 6 и 13.

По мере списывания числа U в цифровом интеграторе 36 уменьшается его выходной сигнал, что соответствует приближению линии 52 реза на полосе 4 к исходному по5 ложению 50 оси режущих элементов летучего пресса 7.

Пока сигнал на выходе интегратора 36, скорректированный для оптимизации момента включения летучего пресса 7 парабо0 лическим преобразователем 23, превышает сигнал противоположного знака преобразователя 25 частота - напряжение, пропорциональный скорости V полосы 4, на входе сумматора 24 с однополярным выходом, вы5 ходной сигнал последнего нулевой. Когда очередная линия 52 реза на полосе 4 приблизится коси 50 или так уменьшится выход цифрового интегратора 36, что выходной сигнал параболического преобразователя 23

0 станет меньше сигнала скорости V на входе сумматора 24, появляется сигнал на выходе последнего и при включенном ключе 22 на втором входе блока 10, соответствующем ходу вперед. Ключ 22 включается триггером

5 30 с задержкой по времени, определяемой звеном 32, после включения ключа 19, т.е. после установления летучего пресса 7 в устойчивое исходное положение по оси 50. После появления сигнала на втором вхо0 де управления блока 10 привод 9 начинает перемещать по ходу полосы 4 летучий пресс. При этом на вход + цифрового интегратора 36 поступают импульсы датчика 13, число которых пропорционально теку5 щему перемещению летучего пресса 7 от исходного положения 50 и учитывает удаление летучего пресса 7 от линии 52 реза на полосе 4. Когда сигнал на выходе цифрового интегратора 36 становится нулевым (поскольку при разгоне пресса 7 поступление

импульсов отдатчика 6 на вход - происходит с большей частотой, чем поступление импульсов на вход + отдатчика 13), через сумматор 24 проходит только сигнал скорости V, что соответствует совмещению оси 50 летучего пресса 7 с линией 52 реза на полосе 4 и их синхронному перемещению. При этом срабатывает нуль-орган 26 и через звено И 27 с задержкой по времени, определяемой звеном 28 задержки, включается триггер 29. Временная задержка звена 28 необходима для окончания переходных процессов синхронизации по скорости и по положению 52 летучего пресса 7 с полосой 4 при совмещении оси 50 пресса 7 и линии 52 реза на гофрированной полосе 4.

При включении триггера 29 подается сигнал на первый вход блока 12 управления приводом 11 реза пресса 7. При этом опускаются на полосу 4 режущие элементы и производят в неформованной полосе 4 фигурный вырез окон и двусторонний надрез по линии реза на ширину развертки боковых стенок. При опускании режущих элементов пресса 7 срабатывает датчик 17, включается триггер 34 и отключается триггер 29. С инверсного выхода последнего подается сигнал на второй вход блока 12, и приводом 11 режущие элементы пресса 7 возвращаются в исходное верхнее положение. При этом срабатывает датчик 16 и через звено И 35 при включенном триггере 34 включается триггер 33 и выключается триггер 30. При этом отключается ключ 22 и от второго входа блока 10 управления отсоединяется сумматор 24, т.е. снимается задающий сигнал скорости V. Одновременно включается ключ 20 и к первому входу блока 10 управления присоединяется источник 21. Привод 9 реверсируется, и летучий пресс 7 перемещается к исходному положению 50. При подходе пресса 7 к оси 50 срабатывает путевой выключатель 14, отключаются триггеры 33 и 34, ключ 20 и выключаются триггер 31 и ключ 19. Последним к первому входу блока 10 присоединяется регулятор 18 с датчиком 15 исходного положения, которым ось пресса 7 совмещается с осью 50 исходного положения. Затем с выдержкой времени звена 32 вновь включается триггер 30 и ключ 22, которым к второму входу блока 10 управления вновь присоединяется сумматор 24, т.е. блок 10 управления приводом 9 подготовлен к новому циклу выполнения операции выреза окон и надреза по линии мерного реза в полосе 4.

Каждый новый цикл операции надреза в полосе4 летучим прессом 7 регламентируется циклической работой счетчика 43. К входу звена 46 совпадений присоединен задатчик 47 числа, выходной код которого 1Ц представляет собой число гофров, которые размещаются на мерной длине полосы 4. Код задатчика 47 сравнивается звеном 46

совпадений с выходным кодом счетчика 43. При каждом совпадении кода последнего с кодом задатчика 47 Ц звено 46 срабатывает и через звено ИЛИ 44 гасит счетчик 43. После чего вновь начинается накопление числа

0 гофров в счетчике 43 по сигналам датчика 3. Таким образом каждый цикл перемещения полосы 4 на длину ц соответствует срабатыванию звена 46 совпадений и обнулению счетчика 43 по сигналам датчика 3 гофров,

5 пристроенного к валкам 2. Перед очередным обнулением счетчика 36, когда его выходной код увеличивается до величины LI, срабатывают звено 42 совпадений и триггер 39. Далее повторяются описанные события

0 по управлению приводом 9 для совершения очередного цикла операции надреза полосы 4.

Обнуление счетчика 43 совпадает во времени с совмещением линии 52 реза на

5 полосе 4 и оси режущих элементов летучего пресса 7 и их синхронным перемещением непосредственно перед выполнением операции надреза, Эта же операция соответствует фиксации на полосе 4 очередной линии

0 52 реза относительно оси 50 исходного положения летучего пресса 7. Текущий выходной код счетчика 43 соответствует текущему перемещению линии 52 реза от первоначального ее положения к оси 50 исходного

5 положения пресса 7 в процессе перемещения полосы 4 валками 2. Благодаря фиксации приближения линии реза 52 на полосе 4 к летучему прессу 7 с помощью датчика 3 гофров обеспечивается безошибочное оп0 ределение местоположения линии 52 реза относительно оси 50, поскольку датчик 3 пристроен к валкам 2, в которых проскальзывание полосы 4 исключено. Это также позволяет исключить накопление ошибки от

5 цикла к циклу и постепенный относительный сдвиг линии реза относительно гофров на полосе 4.

Гофрированная полоса 4 с фигурным вырезом окон и надрезом по линии мерного

0 реза (фиг.2а), проходя через формовочный стан 53, превращается в обшивку 54 (фиг.26) и перемещается для окончательного разрезания на мерные длины к летучему прессу 57. Благодаря тому, что гофрированная по5 лоса 4 (фиг.2а) окончательно не разрезана прессом 7, она непрерывно задается и формуется в формовочном стане 53, что существенно снижает бурежки в формовочном стане, повышает производительность устройства и качество готовой продукции.

Датчиком 60 надреза фиксируется перемещение к его оси выреза окон и надреза по линии реза в обшивке 54, а мерительными роликами 55 с импульсным датчиком 56 контролируется путь перемещения надреза в обшивке 54 от оси датчика 60 к оси 61 исходного положения летучего пресса 57 (расстояние между осями 60 и 61 обозначено д). Расстояние Ц, выраженное числом импульсов датчика 56, задается задатчиком 59 числа, присоединенным к D-входу цифрового интегратора 36 узла 58 управления летучего пресса 57. Когда срабатывает датчик 60, включается триггер 39 узла 58 и открываются для пропускания к входам интегратора 36 узла 58 импульсов датчика 13 узлы 58 и 56, которыми списывается введенное в цифровой интегратор 36 число д. Уменьшение числа д соответствует приближению к оси 61 исходного положения летучего пресса 57 надреза в обшивке 54 (фиг.26). Включение летучего пресса 57 для окончательного отрезания от обшивки 54 мерной длины д по линии надреза происходит аналогично описанному для летучего пресса 7.

При каждом срабатывании датчика 60 надреза цикл повторяется.

Таким образом, расширяются функциональные возможности, а именно обеспечиваются непрерывность процесса формования при изготовлении обшивок со сложной конфигурацией поперечного сечения для панелей с утеплителем и разрезание их со сложной конфигурацией разреза на мерные длины.

Формула изобретения

по линии надреза.

мерительные ролики с вторым импульсным датчиком, датчик надреза, второй летучий пресс с узлом управления, к первому входу которого присоединен электрически второй импульсный датчик, а к второму входу - датчик надреза, а также звено ИЛИ, которое выходом связано с вторым входом счетчика, первым входом - с выходом первого звена совпадений, к второму входу которого присоединен командоаппарат, второе звено

совпадений, первый вход которого присоединен к выходу счетчика, второй - к второму задатчику числа, а выход - к второму входу узла управления первым летучим прессом, третий вход которого присоединен к третьему задатчику числа, механически связанному с вторым задатчиком числа, четвертый задатчик числа, присоединенный к третьему входу узла управления вторым летучим прессом.

со

N О LO

n r

8 Zi U

4

S

гЬшо/яЩг

Фиг. 2

| Дурандин М.М | |||

| и др | |||

| Штампы для холодной штамповки мелких деталей | |||

| Альбом конструкций и схем | |||

| М.: Машиностроение, 1978, с.22, 23. |

Авторы

Даты

1992-05-23—Публикация

1989-09-11—Подача