Изобретение относитгл к обработке wa- таллов давлением, в частности к производству гнутых профилей на прсфилегибочных станах с перфорацией и порезкой перфорированных гнутых профилей на ходу.

Цель изобретен :; - повышение точности мерного отрезания гнутых профилей.

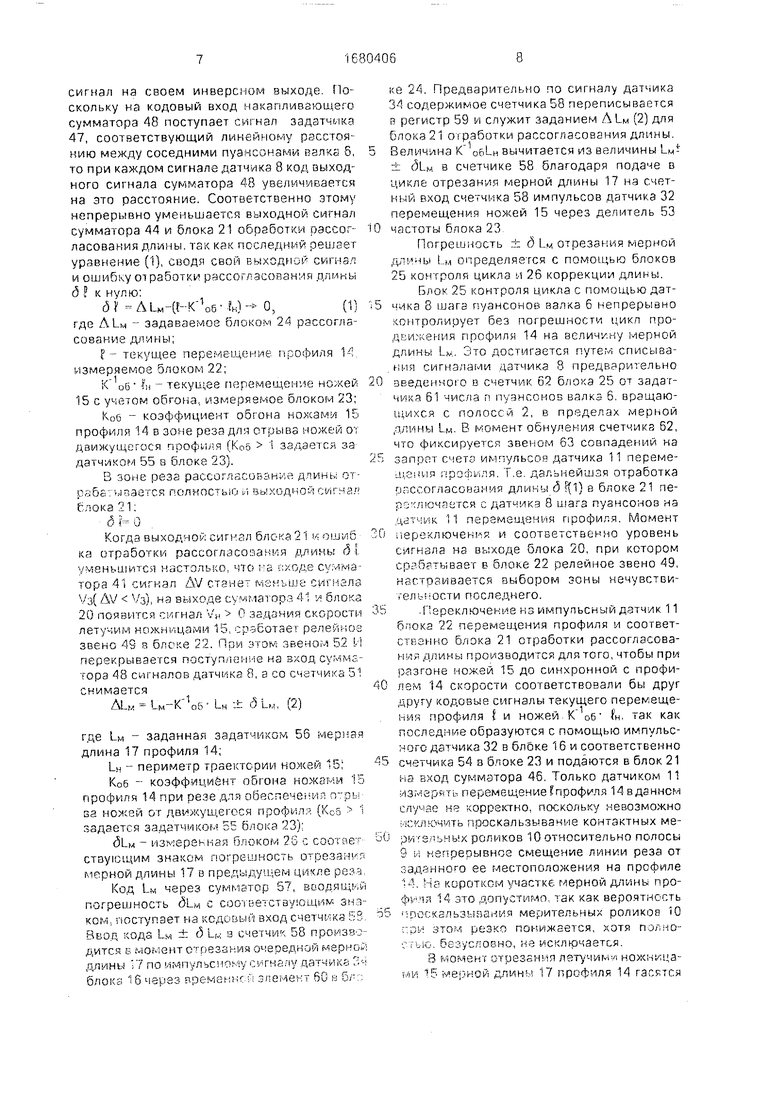

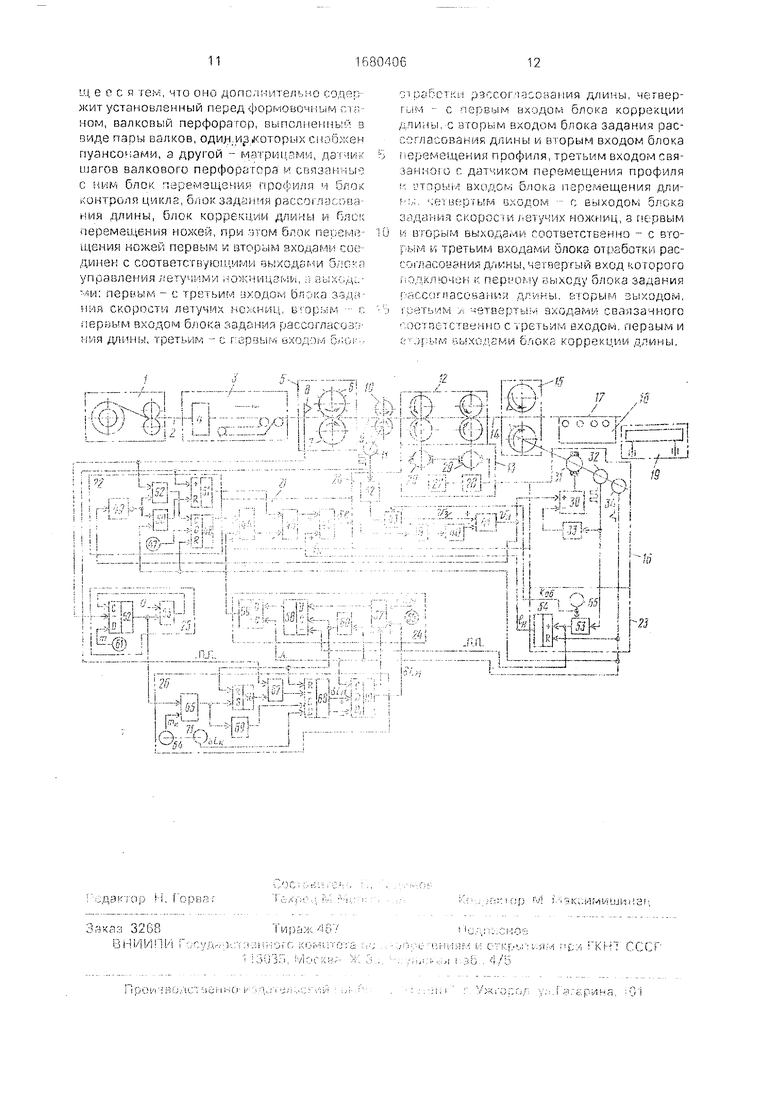

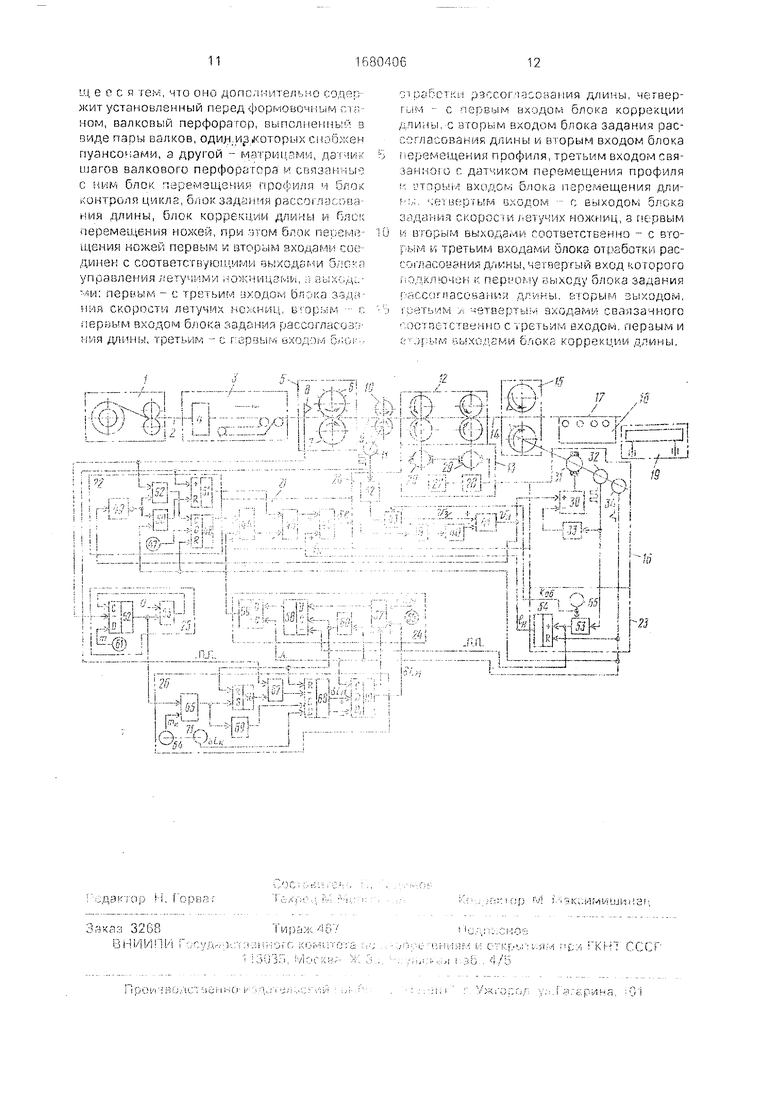

Из чертеже п;.) функциональная схема устройства для осуществления способа.

Рйомагьи-атель 1 обеспачиеает размотку -- A рулоне ксхсдной полос;-. 2. и подает ее е накопителе. 3 со егь;кооьаричной машиной

ч, ло-горэй нроизвод.1 т стыкозку и сварку концое полосы предыдущего и последующего рулонов для обеспечения бесконечности технологического процесса. Во время стыковочных операций безостановочная работа ст..нЈ обэспечивается запасенной в накопителе 3 исходной полосой 2. Из накопителя 3 исходная полоса 2 поступает s аал ко&ой перфоратор 5, еь;;юлненн1-1й а виде п;-оы валков един ил которых б несет пуа;.- соны. з другой 7 - матрицы. Перфоратор 5 снабхск датчиком 8 И аго валкового перфоратора, который выдает сигналы при прохождении мимо него пуансонов валка 6.

Перфорированная полоса 9 транспортируется через контактные мерительные ролики 10 с датчиком 11 перемещения профиля в формовочный стан 12с блоком управления 13. На выходе из стана 12 образуется гнутый перфорированный профиль 14, который разрезается на ходу летучими ножницами 15 с блоком 16 управления. Отрезанные мерные длины 17 гнутого профиля 14 транспортируются отводящим рольгангом 18 к укладчику 19 пакетов. Порезка профиля 14 на мерные длины 17 осуществляется с помощью блока 20 задания скорости летучим ножницам 15, блока 21 отработки рассогласования длины, блока 22 перемещения профиля 14, блока 23 перемещения ножей 15, блока 24 задания рассогласования длины, блока 25 контроля цикла, блока 26 коррекции длины.

8 состав блока 13 управления формовочным станом 12 входят последовательно соединенные узел 27 задания скорости, силовой преобразователь 28 v. привод. 29.

В состав блока 15 управления летучими ножницами 15 входят последовательно соединенные силовой преобразователь 30 и привод 31, а также датчик 32 перемещения ножей, подключенный к силовому преобразователю 30 по схеме обратной связи через частотно-аналоговый преобразователь 33, датчик 34 реза.

В состав блока 20 задж-ия скорастя входят последовательно соединенные коданзло- говый преобразователь 39, параболический преобразователь 40. сумматор 41 с однопо- лярным выходом,ко второму входу которого через последовательно соединенные частотно-аналоговый преобразователь 41 икоданз- логовый преобразователь 43 присоединен датчик 11 перемещения профиля 14,

В состав блока 21 отработки рассогласования длины входят последовательно соединенные сумматоры 44-46, Выход последнего присоединен ко входу кодэиз- лотового преобразователя 39 блока 20.

В состав блока 22 перемещения профи- пя зходят последовательно соединенные задатчик 47 линейного расстояния между пуансонами валка 6 валкое-о: о перфоратора 5, накапливающий сумматор 48, выход которого присоединен ко входу сумматооз 4ч блока 21, а также последовательно соединенные релейное звено 49. вход которою присоединен к выходу сумматора 41 блока 20, звено 50 , второй вход которого вместе со вторым входом накапливающего сумматора 48 прис.ое.д.-шем к датчику 34 ре за блока 16. счетчик 51, которого мм,0

5

0

5

соединен ко второму входу сумматора 45 блока 21. Второй вход счетчика 51 присоединен к датчику 11 перемещения профиля. Кроме того, в состав блока 22 входит звено 52 И, через которое третий вход накапливающего сумматора 48 присоединен к датчику 8 шагов валкозого перфоратора 5. Второй вход звена 52 / присоединен к выходу релейного звена 49.

В состав блока 23 перемещения ножей входят последовательно соединенные делитель 53 частоты, вход которого присоединен к датчику 32 перемещения ножей блока 16, и счетчик 54, второй вход, которого присоединен к датчику 34 реза блока 16, а выход - ко второму входу сумматора 46 блока 21. Ко второму входу делителя 53 частоты присоединен выход задзтчика 55 обгона, который присоединен также к кодовому входу кода- нзлогового преобразователя. 43 блока 20,

8 состав блока 24 задания рассогласования длины входят последовательно соединенные задатчик 56 мерной длины 1.м профиля 14, сумматор 57, счетчик 58, второй вход которого присоединен к датчику 32 перемещения ножей блока 16 через делитель частоты 53 блока 23, регистр 59, второй вход которого присоединен к датчику 34 реза блока 15, к которому также присоединен временной элемент 60. Выход регистра 59 присоединен ко второму входу сумматора 44 блока 21, выход временного элемента 60 присоединен к третьему входу счетчика 58.

В состав блока 25 контроля цикла входят.последовательно соединенные задатчик 61 числа п пуансонов валка 6 валкового перфоратора 5, встречающихся с полосой 9 в пределах мерной длины м профиля 14, счетчик 62, второй вход которого присоединен к датчику 8 шагов валкового перфоратора 5 и звено 63 совпадений, выход которого присоединен к третьему входу счетчика 62.

В состав блска 26 коррекции длины входят последовательно соединенные задатчик 54 контролируемого участка мерной длины . м профиля 14, звено 65 совпадений, второй гзход которого присоединен к выходу счетчика 62 блока 25, триггер 66, второй вход которого присоединен к выходу временного элемента 60 блока 24, звено 67 И, второй вход которого присоединен к датчику 11 перемещения профиля, счетчик 68, второй -,зход к выходу звена 65 совпадений через одновибратор и9, треп и и вход -. к выходу олемечта 60 блока 24,регистр 70.Четвертой чход счетчика 68 присоединен к задатчику . механически связанному с задатчиком 64. Второй вход регистра 70 присоединен к ,-атчику 34 реза блока 16, третий вход - ко сорому выходу (ВЫХОДУ знака) счетчика 66,

первый выход -- ко входу сумматора 57 блока 24, второй, знаковый выход - ко второму знаковому входу сумматора 57.

Сущность способа заключается в следующем.

Исходную полосу перед формованием гнутого профиля пропускают через синхронно вращающийся валковый перфоратор, который обеспечивает наложение на полосу с высокой производительностью перфорационных отверстий.

Во избежание постепенного смещения линии реза относительно перфорационных отверстий в каждом цикле отрезания мерной длины производят измерение отклонения фактически отрезанной длины профиля от заданной и при наличии отклонения - коррекцию задания мерной длины в следующем цикле реза,

Для повышения точности отрезания мерной длины и обеспечения заданного положения линии реза относительно перфорационных отверстий каждый цикл реза отмеряют одинаковым числом шагов валкового перфоратора, за т этих шагов (т 1,2,3...) до окончания цикла измеряют оставшуюся часть меркой длины контактными мерительными ропи- . Измерение заканчивают в момент окончания реза и измеренную длину сравнивают с длиной, соответствующей т шагам валкового перфоратора. Затем полученную разность используют для коррекции заданной мерной длины в следующем цикле реза.

Устройство работает следующим образом.

Перед началом длительной работы устройства профиль 14 подается формовочным станом 12 к летучим ножницам 15 и устанавливается так, чтобы линия реза на профиле 14 совпадала бы с осью реза ножниц 15. Одновременно чувствительный элемент датчика 8 шагов пуансонов валка 6 устанавливается относительно ближайших к нему пуансонов так, как линия реза на профиле 14 размещается относительно ближайших к ней перфорационных отверстий или групп отверстий, образуемых пуансонами на полосе 9. Затем при стоящем формовочном стане 12 включается привод 31 и летучие ножницы 15 отрезают первую мерную длину 17 профиля 14. При работе привода 31 обратная связь по его скорости подается на вход силового преобразователя 30 от импульсного датчика 32 через частотно-аналоговый преобразователь 33. В момент схождения ножей 15 при резе датчик 34 реза выдает импульсный сигнал.

По сигналу датчика 34 рез гасит счет- лк 54 блока 23 перемещения ножей, после чего в процессе замедления последних счетчик 5-. отсчитывая импульсы датчика 32, измеряет перемещение ножей относительно их положения в момент реза.

После окончания цикла первого реза с

5 помощью узла 27 задания скорости и силового преобразователя 28 включается привод 29 блока 13 управления и формовочный стан 12 на рабочую скорость. Благодаря жесткой связи через полосу 9 одновременно

10 начинают вращаться мерительные ролики

10с импульсным датчиком 11 перемещения профиля и вагки 6 и 7 еапкозого перфоратора 5, я гнутый профиль 14 перемещается формовочным станам 12 к летучим ножницам

5 15. Предыдущая мерная длина 17 отводящим ролыанюм 18 передается к укладчику 19 пакетов.

Пои перемещении ; нутого профиля 14 и вращении валков 6 и мерительных роликов

0 10 отдатчиков 8 шагов пуансонов и 11 перемещения профиля поступают импульсы в блоки 20,22,25 и 26. В блоке 20 импульсы датчика

11преобразовываются частетно-аналогпвим преобразователем 42 и кодзналоговым пре5 образоватглем 43 обгона ножей в задающий сигнал скорости /з сумматора 41 с однопо- лярным выходом, однако сумматор 41 на свой выход и вход блока 16 управления летучими ножницами 15 сигнал Vs не пропу0 екает, так лак на второй вход сумматора 41 поступает с противоположным знаком выходной сигнал д I блока 21 рассогласования .длины, который коданалоговым преобразователем 39 и параболическим преобразователем

5 40 преобразовывается в сигнал AV снижения скорости ножей 15. При этом Д V /з .

Сигнал 61 блока 21 образуется за счет подачи на вход его сумматора 44 выходного сигнала блока 24 задания рассогласования

0 длины A LM. На второй вход сумматора 44, а также на второй вход последовательно с ним включенного сумматора 45 поступают с противоположным знаком выходные сигналы блока 22, пропорциональные текущему

5 перемещению f профиля 14. Последние в момент схождения ножей 15 гасятся датчиком 34 реза блока 16 управления.

По мере продвижения профиля 14 и соответствующего вращения валков 6 и 7

0 валкового перфоратора 5 по сигналам датчика 8 шага пуансонов валка 6 увеличивается выходной сигнал накапливающего сумматора 48 в блоке 22. При прохождении каждым пуансоном валка 6 мимо датчика 8

5 последний выдает сигнал через звено 52 И на управляющий вход накапливающего сумматора 48. Звено 52 И эти сигналы пропускает, так как релейное звено 49, контролирующее - наличие выходного сигнала блока 20, имеет

сигнал на своем инверсном выходе Поскольку на кодовый вход накапливающего сумматора 48 поступает cm нал задат икч 47, соответствующий линейному ррсстоя чию между соседними пуансонами ажг б то при каждом сигнале датчика 8 код выход ного CHI нала сумматора 48 увеличиваемся на это расстояние Соответственно этому непрерывно уменьшаетгя выходной сигнал сумма iOpa 44 и блока 21 обпзбот/и оэссог ласования так последний решсег уравнение (1) t-иодя свой РЧХОДН Й и ошибку отработка р ссоггэсованмя олмьы д к нулю

д -AU-({-K1o6 U- 0,(11

где Ли, - задаваемое блоком 24 рассогпа сование длины,

I текущее переучим рроЬиля 1 измеряемое блоком 22,

я об Ь текущее смещение- нолеС- 15 с учетом обгони измеряемое блоком 23

Коь коэффицие-л обгона 15 профиля 14 в зоне реза для стоыва , о движущегося поофш q ГКОО ззлается за датчиком Ь5 в ЬЛСКР 23}

В зоне реза patcor MBSH,/ дпинь. с f оба г пае т ч гслнос ьн) и w -г е-ока П1

ч-;}

Когда выходно /сиг гл блска 2 -и/с ка итрабо -ю. рассогласома1 -я длимы (5 i «еньинлсл настояь о то с. , одео има ора 4 i с угкяп ДУ ст,-ыв i ч ov ич- CHI |-«глз з( AV з) н-э с v op 3 J, / 20 появится -тнал .,. г ЧЕЦЙНИЗ ст ростп летучим ножницами 13 зчсотзе1 с „ звено 49 ч бгске 22 sotv 3BenJi-i Я i перекрывается поступ id, ie на в«од с v,c iooa 48 cm НЯЛОБ датчика 8 а со счетчк ь З1 снимается

AU - 1м К 10& LH - «3

(2)

где LM - заданная задат-чком 56 «iepi я длина 17 профиля 14,

LJ - периметр траектории ножей 51

Коб коэффициент обюна ножа и :5 профьля 14 при дтя оЬепс - есп т гм за нохеи or двиАушсксч т (Кс адзется зад тцикои 5 б тока °3)

6U - чзч ерэьь or оком j ceo, ie стаующим знаком ю рС ность о оезз-11 мерной длины 17 в пре ь гуч ем риэ

Код If, через сумматор 57, всодяь.,1 погрешность dL;v, с сос.ье ств; сщ З -п оп -остугает на лСдс JUH вход с етч1 Esbor; шда U ± б , з 58 пра/зч ится L fv.oi енто э еовдп jf. epjc« длины 7 по импульс i 41- / гч i (датчик блсм 6 чэиез oewoi- r о eiie 6G С/

i е 24 Предваритечьно по сигналу датчика 3 солержимое сиетчика 58 переписывается р регистр 59 и служит заданием Л U (2) для Слола 21 О работки рассогласования длины Величина К 06LH вычитается из величины Uv х dU в счетчике 58 благодаря подаче в цикле отрезан/.я мерной длины 17 на с SPT- ньй вход счетчика 58 импульсов датчика 32 перемещения ножей 15 через депитель 53 астоты блока 23

Погрешность ± д LM отрезания мерной 1м определяется с помощью блоков 5 контроля цикта ч 6 коррекции длины

Gno1- 25 контроля цикла с помощью дат- 5 ика 8 шага гуансонов валка б непрерывно .онтоолиоует без погрешности цикл поо- L, и чвиия профиля 14 нч вспич /ну верной ДЛИНУ L, Это достигается nyye.v, списыва епя сигналами датчика 3 предеари епьно 0 зведенною в счетчик 62 бло Э 25 ст задаг- 61 ис/(а п п ангонов вал «.а 6 вращаю- U /IVCP с голосе и 2 в меркой длмны Lf В момент обнуления счетчика 62 4io фиксируете звб1 см 63 совпадении на с ззпрет г ет0 имп/льсоо датчика 11 тереме- мя Г 2 даг.эиейшзя отработка п ссоглассвсд ир длины б (1) в блоке 21 пе- г ЮЧР„ТСР ч датчика 8 шагз пуансонов на 4 „к 11 пйремаи чч Ц г|рофиг,я Момент О 1еро лючеь Я и соответственно уровень С 1гнал на выходе блока 20 при котором срт р-ьваег в блоке 22 релейное звено 49 настраивается выбором зоны ьечувстви ел последнего

1 ереключеь е из импульсный датчик 11

б ока 72 перемещения профиля и соответ- с tah iO бпока 21 отработки рассоглассва- и v длины прсизводи ср для того чтобы при отзгоне 15 до синхронной с профи- С яем 14 скорости соответствовали бы друг L,oyry кодовые сигналы текущего перемеще- i.s профиля I и ножей К Об 1н так как последние образуются с помощью импульс- датчика 32 в блоке 16 и соответственно 5 е«етчика 54 в бпоке 23 и подаются в блок 21 . в-(од сумматора 45 Только датчиком 11 13л-зр fi перемещение профипя 14вданном сЛ) ЧР чорректно поскольку невозможно ; i/ji i/iTo шоскальзывачпе контактных ме- t Jh s Jwb x роликов 10 относительно полосы 9 „ } е реэывнсе смещение ЛИНУЙ реза от адриного ее местоположения на профиле if кс-рсгчсм vMacikf верной , про- 0 .я юпустимо так как вероятность псг альз1 ujSr-ii- мег)ительиыл роликов 10 о- зтс i ье.з понижается хотя , jo .. бс„ сг огно, исключается

3 , -.омен. тоесенчп мм ча w 1Г 1-ой длин 7 прсФчлр 14

сигналом датчика 34 блока 16 накапливающий сумматор 48 и счетчик 51 в блоке 22, исчезает выходной сигнал сумматора 41 в блоке 20, восстанавливается исходное состояние релейного звена 49 в блоке 22, и цикл отработки рассогласования длины A LM повторяется в описанном порядке.

Рассогласование длины ALM образуется в блоке 24 в соответствии с /равнением нуль, последнее выдает сигнал ввода в счет- чик 62 числа Р Затем начинается новый цикл списывания этого числа и контроль продвижения профиля 14 на следующую длину LM.

Перед полным обнулением счетчиуз 62 в блоке 25 срабатывает звено 65 совпаде- ний з блоке 26 (величина остатка числа п в счетчике 62, гпк, при котором срабатывает звено 65, задается задатчиком 64 ь блоке 26). Остаток числа п, -тк соответствует конечному участку AL.K мерной длины Lw на котором производится определение погрешности в отрезании профиля 14, и которое задается зздатчиком 71 и механически связанным с ним задатчиком 64.

При срабатывании звена 65 включается триггер 66, и по сигналу одновибратора 69, преобразующего длительный входной сигнал в импульсный выходной, в счетчик 68 вводится от задатчика 71 код ДЬ,

При включенном триггере 66 звено 67 И пропускает на вычитающий счетный вход счетчика 68 импульсы датчика 11 перемещения профиля 14, списывающие код ALK.

Если к моменту реза код Д U будет списан полностью, то погрешность реза отсут- ствует, Л LM 0. Если к моменту реза код A LK не будет списан полностью, го отрезанный профиль 14 имеет длину, меньшую LM, если Й1М 0. Если код на выходе счетчика 68 станет отрицательным, то профиль 14 имеет длину, большую LM, 0.

В момент окончания реза по сигналу датчика 34 реза блока 16 код счетчика 68 и его знак переписываются в регистр 70. Код погрешности реза и его знак ±б.м, записанный в регистр 70, суммируется с учетом знака с кодом задания мерной длины м в сумматоре 57 блока 24 по уравнению (2) для компенсации этой погрешности в следующем цикле отрезания мерной длины 17, т.е. для сдвига линии реза в следующем цикле к необходимому ее местоположению на профиле 14.

Пс окончании реза гасится счетчик 68 и отключается триггер 66, подготавливаясь к определению погрешности реза в следующем ци{с,е.

Таким образом на конечных участках ЈL; всех мерных длин LM, фиксируемых блоком 25, .роизводитоя с помощью датчика 11 определение погрешности рсзо и сдвига ли нии rs 2 относитепьно Зада него ее местоположения на профиле. Поскольку участки Al выбираются достаточна малыми и вероятность проскальзывания иг них следящих роликов 10 незначительна, измерение сдвига лш-ми реза можно считать достоверним Но даже при появлении на отдельных мерных длинах неточности, определения погрешно- С И реза, неточность не накапливается, TdK как измерение сдвига линии реза в каж- дсм цикле ирустгл блоков 25 7pc.iv чикла которы - риксирует без ошибок ск„ -1змие циклов продвижения каждой мерной длины профиля 14.

Таким обргзпм г;ост, повышение точности /3i .-я перфориоог1. гнутых профиле и обеспечивается возможное гь их использование к г ч готовых изделий s сборных конструкциям машин и сооружений.

Ф о р NI я а л з о б р Р т е н и я

1. Способ управления станем с персЬсоа- цией л порезкой гнутьх на ходу, включающий формование гнутою профиля из бесконечной полосы с последующей порезкой на ходу на мерные длины летучими чожницеми с эт а5зткой заданном мер ой длины в каждом цмкпе реза, отличаю щ . и с тем, что с целью повышения точчост.1 мергюго отрезания гнутых профилей, прред Формованием гнутого профиля исходную полосу пропускают через ЕЗЛКО- вый перфоратор, каждый цикл отрезания мерной длины отмеряют одинаковым числом шагов валкового перфоратора, за m этих шагов (т 1.2,3...) до окончания цикла измеряют оставшуюся часть заданной мерной .длины контактными мерительными роликами, измерение заканчивают в момент окончания реза и измеренную оставшуюся часть верной длины сравнивают с длиной, соответствующей m шагам валкового перфоратора, после полученное отклонение используют для « оррекции заданной мерной длины в следующем цикле реза.

2 Устройстве управления станом с перфорацией и порезкой гнутых профилей на ходу, содержащее установленные в технологической последовательности разматыва- тель, накопитель полосы со стыкосварочной машиной мерительные ролики с датчиком перемещения профиля, формовочный стан летучие ножницы с блоком управления, также блок отработки рассогласования длины, выходом связз )ный с первым входом бло ка задания скорости летучих ножниц, второй вход которого соединен с датчиком перемещения профиля, а выход - с блоком управ- летучими ножницами, „ т л и ч а ю1 j е р с г re по они цогь i -чел1 jc

ЖИТ уСТсЖОЬЛеЧНЫЙ ijOpMOBU i biiv

ном валковьй перфорагср выпслненнъ з зиде тзоы оалков один ир ото pi гн j ен пуансонами а друюй - ми pi ц/ шагов валкового перфоратора к спгз ,г

f I Nl ОЛО/ ПЭрР ЧЗЩСЬЧР ро з п ЧПч i Jinpt/ЛР ЦЧКЛР ( ЗЗД ( НЯ pd Ol F J

i ия длины, блок код речи н д i -s v Гт0 мервмви ения ноже/ при ом бл u net iij 1цсния 1сжа первм / oi

ЧИНвК С гООТЬР1СГЧуЮ| МГЛИ S /ОДоГ / 1 г пиаьленич j ьт i MV j шь0 i/i ь i и перно1 - тр .ьи/ Ьг i i CrOpn Ti лет/чпх ML а - L ь зр i

PDnb M Ч j VjlM 6 iOf d (DTf H/П i d лЛ iCj-.

гядлин11 )рет TLDJM в-1 )

i с с i ,j3 cor дли ы i ь lot CJIM вх )дом олска коррекции пи ibi с гооо м входом бпока задания рас гла овзп Р AJ ины и в орым входом блока пг ,депи профиля третьим входом гвя г дгзт Игом перемещения профиля 3xof с б iokd пзпе тещения дги

f Чс Ь b f-1 EblXOflO v. 5r 043 v iflniiT Ci , i J 81 JL 1У НПЖНИЦ 3iitr/BbiM

i п ооым ьь Х аии отзетстьанно - с вго 1 м и гретьим вводами олока отг бэтки рас

ь dt Д/it h Ь1 SO ВСрг .U1 ВХОД Ol ОрОГО

i/ -о , i пер СА у f о cnv 6 inKd чада -ир

f re пасснаг) ; гы Е Срыг зс/эдо

jp orpjf-r, v j идамь сва/1занного

i -п, i а/одом

г i° j X KOppPKi l l/f Ч1ИЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления наружных обшивок для кровельных панелей с утеплителем и устройство для его осуществления | 1990 |

|

SU1784418A1 |

| Система управления приводом многоклетьевого профилегибочного стана с порезкой проката на ходу приводными летучими ножницами | 1982 |

|

SU1049200A1 |

| Система для управления станом с порезкой проката на ходу | 1977 |

|

SU664768A1 |

| Система управления станом с порезкой проката на ходу | 1976 |

|

SU654934A1 |

| Способ изготовления гнутых профилей и линия для его осуществления | 1991 |

|

SU1796311A1 |

| Устройство управления приводом многоклетевого профилегибочного стана с порезкой проката на ходу | 1984 |

|

SU1178553A2 |

| Система управления приводом летучих ножниц | 1987 |

|

SU1523269A1 |

| Способ управления электроприводом летучих ножниц | 1986 |

|

SU1382603A1 |

| Система управления приводом летучих ножниц | 1984 |

|

SU1260121A1 |

| Система управления профилегибочным агрегатом | 1979 |

|

SU893419A1 |

Изобретение относится к машиностроению, в частное ги к оборудованию обработки металлов давлением, и может быть использовано при производстве гнутых профилей на профилегибочных станах с перфорацией и порезкой их на ходу. Цель ис лбретения - расширение функциональных возможностей путем изготовления гнутых профилей как готовых изделий з сборных конструкциях машин и сооуженмй, Исходную полосу перед формованием, гнутого профиля пропускают м:-рез пэ/ ковь; - перфоратор, Чтобы л;-;ния резл не сме.Д .эс;.- относительно пзрфс- р;:циснных с - ь остмй, з каждое; цикле оеза o iр цаемую , отмеряют оди.чакозым числом LusroB валкового перфоратора, а за m ШЙ;ОБ до окончания щ.,ля измеряют зс- тазшуюся чг;/гь кер -юй дпины контактными мерительными роликами, 1;мерение заканчивают в момент окок ан лреза. Измеренную длину сравнивают с длиной, соответствующей m Lj.sraM валкового перфоратора. Полученную разнсить используют для ксррокции заданной ср..ой Е. следующем цикле реза. Ус . рсйсп э для резл.-;зации спосоиа со- держк технологическую лмнг.ю с датчиками перймещения nonocw и шагое валковсго пер- форетсра. обеспечмвзющую прсфмлегибку, перфорацию, отрезку и ск;;здировзние гото- вых /здел - й. Порезка профиля на мерные длины осуществляется с лсмощыо блоков задания скорости , ножницами, отработки рассогласования длины, перемещения профи, перемегценил ножей, задания рассогласования длины, контроля цикла и коррекции дл-1ьы. 2 с.п. ф-.;ы, 1 ил.

,- - - - I г- 1 -1 -/Т | I Г- .

i-rtjrj.

V ,Up u|(r

1 11 -я

1 Г1 I

I

H

sj

, kr i

f JI

-,i

..1 .

i

I , I Щ

ds i-hi , f |, .

4 l +

. zd-

TJ

| Устройство управления мерным резом полос с периодически повторяющимися гофрами | 1976 |

|

SU602253A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-30—Публикация

1989-06-27—Подача