Изобретение относится к получению сшивающихся полимерных композиций, которые могут быть использованы для изготовления термоусадочных упаковочных и электроизоляционных пленочных материалов.

Известен способ получения пленочного материала, который заключается в получении композиции, включающей, мас.%: полиэтилен высокого давления (или полипропилен) 99,0-99,8, ароматический кетон (антрон) 0,2-2,0, на одношнековом экс- трудере, имеющем кольцевую головку, через которую подается воздух, обеспечивая аздув рукава, с последующим облучением готового рукава ртутно-кварцевой лампой мощностью 500 Вт в течение 5 мин.

Недостатком этого способа является невысокий выход гель-фракции в полученной пленке (не более 50%).

Наиболее близким к изобретению является способ, включающий экструзию смеси гранул или порошка полиолефинов с порошком фотоинициатора и жидким мономером или олигомером через кольцевую головку с последующим раздувом, полученную пленку облучают ртутно-кварцевой лампой среднего давления общей и линейной мощностью соответственно 1,8 и 80 Вт/см. При периодическом экспонировании время не превышает 40 с, непрерывный процесс проводят при скорости протяжки пленки 3 см/мин.

Соотношение исходных компонентов в композиции составляет, мас.%. полиэтилен высокого давления (ПЭВД) или сополимер

VI

СО

ел

GJ Ю ГО

этилена с 14% содержанием винилацетат- ных групп (СЭВА) 89-99; полиненасыщенный мономер или олигомер 1,0-10,0; фотоинициатор 0,01-1,0.

В качестве полиненасыщенного моно- мера используют метил- или этилдиакрила- ты, аллилметакрилат, диакрилат бутандиола, диакрилат этиленгликоля, из олигомеров применяют акриловые или ме- такриловые эфиры полиолов, а также поли- уретанакрилаты на основе диизоцианатов марок Фотомер 6195 или Фотомер 6206,

В качестве фотоинициатора используют эфиры бензоина, бензофенон, 5-нитроаце- тофенон, аминоацетофенон, а , « -диами- ноацетофенон,какправило

1-гидроксициклогексилфенил кетон или бен- зилдиметилкеталь.

Недостаток известного способа получения сшивающихся полиолефинов заключа- ется в том, что он не обеспечивает высокого качества пленочного материала. Это объясняется тем, что и полиненасыщенные соединения и фотоинициаторы вводят в композицию в концентрациях, существенно превышающих пределы растворимости подобных полярных молекул в полиолефинах. При этом происходит выпотевание инициатора и мономера, а также выделение последнего в виде микрофазы, что существенно снижает способность образца к фотохимическому сшиванию. Это приводит к увеличению ползучести, снижению долговечности, предела текучести и удлинению до разрыва, уменьшению степени и на- пряжения термоусадки в ориентированных материалах.

Выделение из пленок части неизрасходованных при облучении акрилатов или ме- такрилатов, являющихся токсичными соединениями, ограничивает применение материалов по санитарно-гигиеническим нормам.

Наличие полярных низкомолекулярных добавок ухудшает диэлектрические свойст- ва сшитых материалов.

При экструзии с раздувом большая площадь нагретого до высоких температур пленочного материала находится в контакте с атмосферой рабочей зоны. Это приводит к загрязнению рабочей зоны парами мономеров или олигомеров, а также фотоинициаторов.

Цель изобретения состоит в повышении качества полиэтиленовых пленок, заключа- ющегося в понижении ползучести пленок, увеличении долговечности и прочности, повышении напряжения и степени термоусадки после ориентации, достижение высоких диэлектрических характеристик, а также в

предотвращении загрязнения окружающей среды парами и фотоинициаторов.

Поставленная цель достигается тем, что согласно предлагаемому способу получения в композицию для изготовления термоусадочных или электроизоляционных материа- лов,содержащих полиолефин, дополнительно вводят концентрат, состоящий из полиолефи- на и антрахинона, инициированных в процессе распада добавок пероксидов, в массовом соотношении (3-5):(0,5-1,5):(93,5-96,5) при следующих соотношениях компонентов, мас.%; полиолефин 90-95; концентрат5-10.

Способ получения состоит в смешении антрахинона с пероксидом и полиолефином с последующей грануляцией при 120-190° С, затем полученный концентрат добавляют к гранулам полиолефина и перерабатывают эту композицию в пленочный материал.

Для получения композиции используются: ПЭВД марки 16803-020 со среднечис- ловымиисреднемассовыми

молекулярными массами соответственно 17-Ю3 и 110 103, показателем текучести расплава (ПТР), равным 2,3 г/10 мин; СЭВА с концентрацией винилацетатных групп 12- 14% марки Мировитен Д 23 ЕА со средне- числовыми и среднемассовыми молекулярными массами соответственно 2М03 и 59103и ПТР 3,1 г/10 мин; красители (9,10-антрахинон и 2-хлор-9,10-антрахи- нон); монопероксин (смесь трет-бутильных монопероксинов мета- и парадиизопропил бензолов).

В результате свободно-радикальных процессов, инициированных при распаде пероксидов в смеси полиолефинов с антра- хиноном при повышенных температурах, подавляется процесс сшивания и образуется неэкстрагируемый продукт присоединения антрахинона к макромолекулам, которому присущи полосы в спектре поглощения (240, 260 и 280 нм), а в спектре испускания (410 нм). Этот продукт имеет стабильную во времени высокую фотоини- циирующую способность, не улетучивается в рабочую зону в процессе получения пленки, не выпотевает из полимера при хранении и не является пластификатором.

П р и м е р 1. В грануляторе ЭД-05 подают 500 г (5 мас.%) 9,10-антрахинона и 9,4 кг (94 мас.%) СЭВА и 100 г (1 мас.%) монопероксина. Грануляцию проводят при температуре: I зона 130° С; II зона 150° С; III зона (головка) 180° С, диаметр щели 3,5-2 мм.

Далее 500 г(5 мас.%) гранулята и 9,5 кг (95 мас.%) СЭВА экструдируют с помощью червячного пресса через кольцевую головку с раздувом и облучают УФ-светом с помощью облучателя, укрепленного вертикально в зоне раздува рукава. Линейная мощность облучателя длиной 0,9 м, состоящего из девяти ртутно-кварцевых ламп ДРТ-1000, составляет в среднем 100 Вт/см, из которых 14 Вт/см излучается в фотохимическом активном диапазоне 220-370 нм. Скорость экструзии составляет б м/мин, толщина получаемой пленки 1-10 м.

Полученный материал подвергают испытаниям на ползучесть. Для этого на пленочные образцы шириной 15 мм и длиной 150 мм воздействуют статической нагрузкой 5 МПа при 50° С, удлинение фиксируют катетометром КМ-6. Долговечность оценивают как время, необходимое для хрупкого разрушения в изотермических условиях при 50° С на воздухе при напряжении 5 МПа на образцах с размерами 15x150 мм.

Разрушающее напряжение при растяжении и относительное удлинение при разрыве определяют на разрывной машине FP 10 с рабочим диапазоном 40 Н. Испытания проводят на образцах шириной 15 ±0,2 мм, длиной не менее 150 мм, вырезанных по 5 шт. в продольном и поперечном направлениях. Скорость движения подвижного захвата 500 ± 50 мм/мин, рабочий участок образца 50 ± 0,5 мм. Испытания проводят при 25° С. За результат испытаний принимают среднее арифметическое из значений, полученных при испытании пяти образцов отдельно в продольном и поперечном направлениях.

Степень термоусадки определяют на образцах указанного размера, закрепленных с одной стороны в специальной рамке, которую помещают в глицериновую баню термостата U15C при 150° С, напряжение термоусадки измеряют в воздушной термокамере с помощью прибора для измерения усилия усадки в полимерных пленках (УМИВ-3). За результат испытаний принимают среднее арифметическое из значений, полученных отдельно в параллельном и продольном направлениях.

ПТР определяют при нагрузке 216 кг и температуре 190° С.

Пробивное напряжение определяют на образцах размером 100x100 мм с использованием плоских электродов.

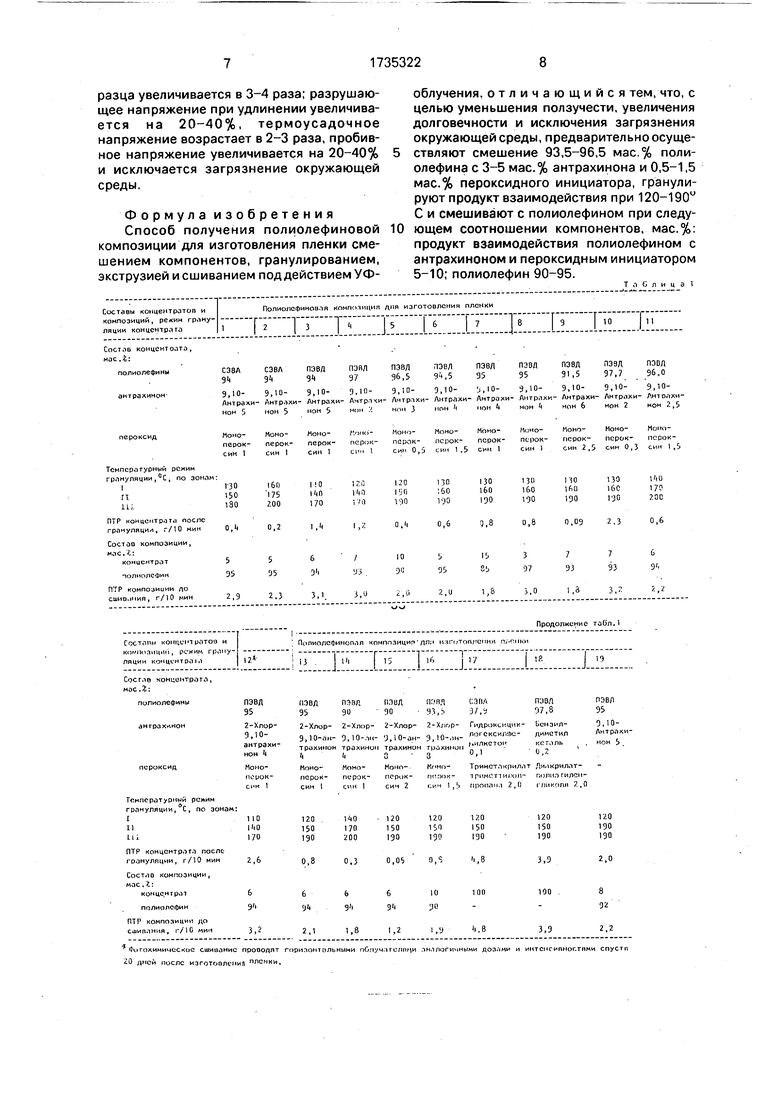

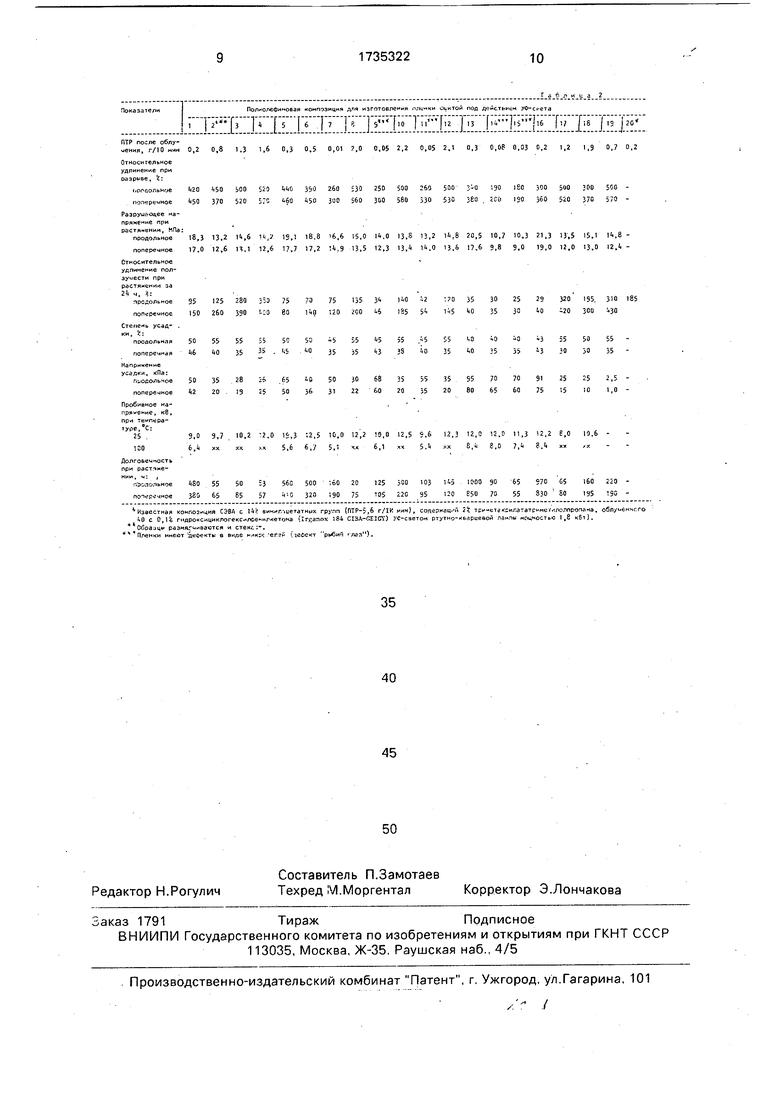

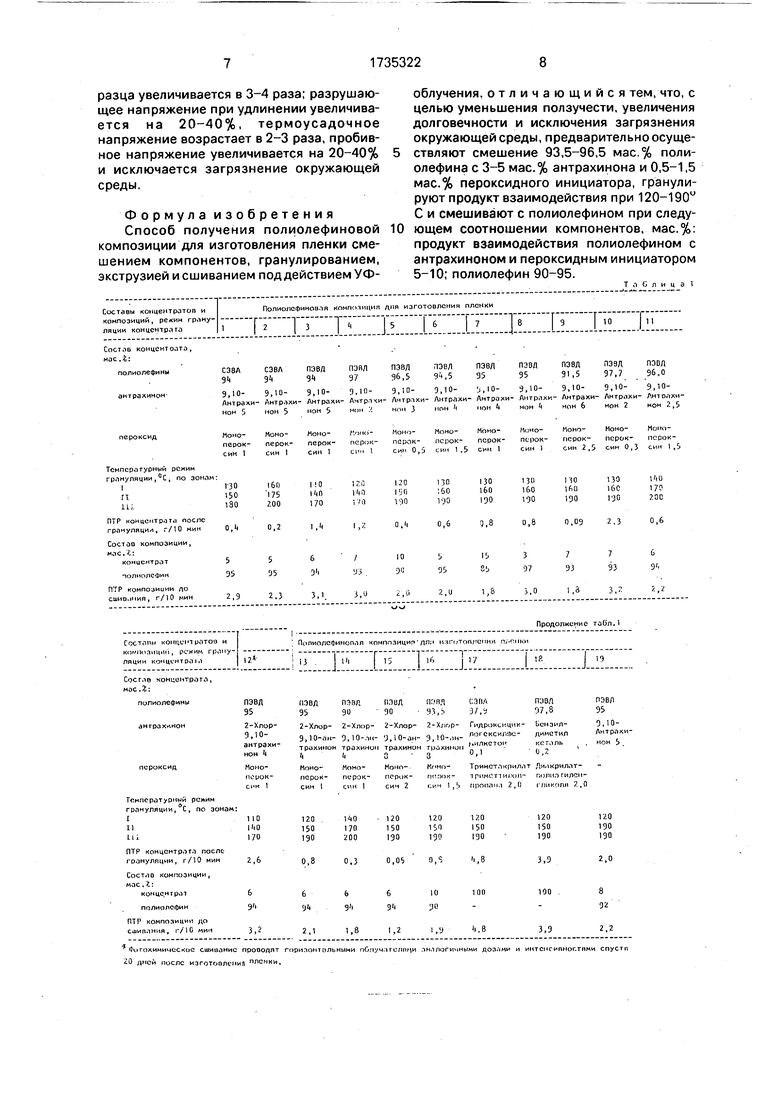

Примеры 2-16, 19. Последовательность стадий при выполнении этих примеров и определение свойств получаемых материалов проводят аналогично примеру 1. Изменяются природа полиолефииа и ан- трахинона, соотношение компонентов в концентрате, режим гранулирования концентрата, содержащего пероксид, количество концентрата с фотоинициатором в

фотохимически сшиваемых композициях. Значения этих параметров для всех примеров приведены в табл. 1, свойства полученных материалов - в табл. 2.

Примеры17и18. Получение композиций осуществляют по известному способу. Экструзию этих композиций, фотохимическое сшивание пленки, определение их физико-механических свойств про0 водят аналогично описанным в примере 1. Как видно из приведенных данных параметры сшитой пленки не меняются при увеличении продолжительности ее хранения со времени наработки до приведения

5 стадии фотохимического сшивания (примеры 8 и 12).

Оптимальными параметрами обладает способ получения пленки, полученной с использованием концентрата, содержащего

0 3-5 мас.% антрахинона, 0,5-1,5 мас.% мо- нопероксида и 93,5-96,5 мас.% ПЭВД или СЭВА, подвергнутого гранулированию на червячном грануляторе с распределением температур по зонам 120-130 (I зона); 1505 160 (И зона); 180-190° С (III зона, головка), который вводят в концентрации 5-10 мас.%. Использование концентрата, содержащего меньшие концентрации антрахинона, или введение в композицию меньшего коли0 чества концентрата приводит к ухудшению свойств пленок, связанному с недостаточной степенью сшивания. При содержании антрахинона в концентрате, превышающем 6%, значительная его часть распределена в

5 полиолефине в виде микрокристаллов и не участвует в прививке. Дальнейшее увеличение содержания концентрата в композиции не приводит к улучшению свойств сшитого материала, а вызывает перерасход продук0 тов и энергии.

Введение монопероксина в меньших концентрациях, а также понижение температуры по зонам гранулятора не обеспечивает образования достаточных количеств

5 привитых продуктов антрахинона, большее количественное содержание пероксида в композиции, а также повышение температуры в первых двух зонах приводит к появлению сшитых областей, микрогелей, что при

0 экструзии обуславливает возникновение в пленке дефектов типа рыбий глаз и снижение ее прочности.

Таким образом, предлагаемый способ получения композиции для фотохимически

5 сшиваемого пленочного материала по сравнению с известным способом обеспечивает стабильно высокую скорость фотохимического сшивания, ползучесть образцов в продольном и поперечном направлениях уменьшается в 2-3 раза, долговечность образца увеличивается в 3-4 раза; разрушающее напряжение при удлинении увеличивается на 20-40%, термоусадочное напряжение возрастает в 2-3 раза, пробивное напряжение увеличивается на 20-40% и исключается загрязнение окружающей среды.

Формула изобретения Способ получения полиолефиновой композиции для изготовления пленки смешением компонентов, гранулированием, экструзией и сшиванием под действием УФоблучения, отличающийся тем, что, с целью уменьшения ползучести, увеличения долговечности и исключения загрязнения окружающей среды, предварительно осуществляют смешение 93,5-96,5 мас.% поли- олефина с 3-5 мас.% антрахинона и 0,5-1,5 мас.% пероксидного инициатора, гранулируют продукт взаимодействия при 120-190° С и смешивают с полиолефином при следу0 ющем соотношении компонентов, мас.%: продукт взаимодействия полиолефином с антрахиноном и пероксидным инициатором 5-10; полиолефин 90-95.

Т л О л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиолефиновой композиции для изготовления пленки | 1990 |

|

SU1754734A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОУСАДОЧНОЙ ПОЛИПРОПИЛЕНОВОЙ ПЛЕНКИ | 2004 |

|

RU2266303C1 |

| УПАКОВКА В ВИДЕ МНОГОСЛОЙНОГО ТЕРМОУСАДОЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО ДЛЯ СЫРОВ | 1999 |

|

RU2152725C1 |

| Способ получения электроизоляционного пленочного материала | 1987 |

|

SU1479317A1 |

| ПЛЕНКИ, ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ НИХ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2448838C2 |

| ПРИГОДНЫЙ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОФОРМОВАНИЕМ УПАКОВОЧНЫЙ МАТЕРИАЛ С УСАДОЧНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2445214C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ АДГЕЗИВНОЙ КОМПОЗИЦИИ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ И ПОЛИЭТИЛЕНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2810787C1 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПЭНП И ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2020 |

|

RU2818291C2 |

| Способ получения термоусаживающегося изоляционного материала | 1988 |

|

SU1581589A1 |

| ПРИГОДНЫЙ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОФОРМОВАНИЕМ УПАКОВОЧНЫЙ МАТЕРИАЛ С УСАДОЧНЫМИ СВОЙСТВАМИ | 2006 |

|

RU2405676C2 |

Изобретение относится к получению сшивающихся полиолефиновых композиций, которые могут быть использованы для изготовления термоусадочных упаковочных и электроизоляционных пленочных материалов. Изобретение позволяет уменьшить ползучесть (относительное удлинение ползучести при растяжении за 24 ч 29%), увеличить долговечность до 1000 ч, а также исключить загрязнение окружающей среды, что достигается смешением компонентов полиолефиновой композиции, гранулированием, экструзией и сшиванием УФ-светом, причем предварительно осуществляют смешение 93,5-96,5 мас,% полиолефина с 3-5 мас.% антрахинона и 0,5-1,5 мас.% перок- сидного инициатора, гранулируют продукт взаимодействия при 120-190° С и смешивают с полиолефином при следующем соотношении компонентов, мас.%. продукт взаимодействия полиолефина с антрахино- ном и пероксидным инициатором 5-10 по- лиолефин 90-95 2 табл. СП С

Полиолсфииовпл комгкпиция дня изготовления пленки

Т 2i --j-j- -у;- |--б- -7

0,1

0,2

I ,1

г,6

0,8

0,3

..

0,6

0,8

0,09

i Ъ

0,6

0,05

V3,9

0,8 1.3 1,6 0,3 0,5 0,01 ,0 0,05 2,2 0,05 2,1 0,3 0,08 0,03 0,2 1,2 1,9 0,7 0,2

ПТР после облучения, г/10 мин 0,2

Относительное удлинение при разрыве,

tSO эОО 520 UC 350 260 ;ЗЭ 250 500 260 500 3-0 .90 ISO 400 500 300 500 370 520 57С ьбО А50 300 ьбО 300 580 530 530 J60 гСи 130 $60 520 370 570

поокогьное пэперечное

1420

1450

Pa3pyuifOu,ee напряжение при растяжении, МПа:

продольное 18,3

поперечное 17.0

Относительное удлинение пол- зуиести при

растяжении за 2k ч, xi

продольное 35

поперечное 150

Степень усадки,

продольная 50

Ь6

13,2 и,; 13,1 18 8 6,6 15,0 1Ь.О 13,S П,2 И Б 20,5 10,7 10,3 21,3 13,5 15И И,8 12,6 П.1 12,6 П,7 17,2 И 9 13,5 12,3 13,A 14.0 13.6 17,6 9,8 9,0 19,0 12,0 13,0 12.4

поперечная

Напряжение уса/зки, кПа- осольчое

поперечное

Пробивное на- ря -ение, кб, при емпсра туре,°С- 25

100

Долгобеччость при растчжеротопьноепочгречмое

I25280--О75 375135З1-1 0,270J53025293201S53iO185

260390 --3601чО120200Ь61855чЬ5Ю353041-20300UJO

5555 ЛУ-50-555 555-555.0О-0«3555055«О353SWto35J5 3334035 tO353 4J. 0303550 3528М65 850306В355535S570709125252,5«2 20132550(,31226020552080656075IS101,09,0 9,7 10,2 -2.0 1S,3 2,5 10,0 12,2 0,0 12,5 S,6 12,3 12,0 2.0 11,3 2,2 8,0 10,6 6,4 хх хх х 5,6 6,/ 5,1 чх 6,1 хх 5Л хх 8л ,0 7, 8Л хх ,х

Ш 55 50 ;} 560 500 60 20 125 00 103 145 1000 90 65 Э70 С5 160 2:0 - 380 65 85 57 ч 0 320 ,90 75 05 120 95 120 850 70 55 330 80 195 90 vИзвестная композит .0 I

osDi

4 Hnei

чО с 0,U гчд|

|я СЭВА с 14г вин-т ,иетатмых rpjin (ПТР-5,6 г/II ь-им), сод риац- й 2 тси-етаксигататр мег, Аолпро1йна,

рыби ЛэУ 1,

| Патент США № 3219566, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| СИСТЕМА КОНТРОЛЯ ДОСТУПА К ФАЙЛАМ НА ОСНОВЕ ИХ АВТОМАТИЧЕСКОЙ РАЗМЕТКИ С РАЗМЕЩЕНИЕМ УЧЕТНЫХ ДАННЫХ СУБЪЕКТА ДОСТУПА В СОЗДАВАЕМОМ ФАЙЛЕ | 2015 |

|

RU2583759C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-05-23—Публикация

1990-03-11—Подача