Изобретение относится к металлургии, в частности к разработке состав чугуна для горного оборудования.

Цель изобретения - снижение склонности к трещинообразованию и стабилизации твердости по сечанию отливки толщиной до 60 мм.

Выбор граничных пргделов компонентов в чугуне предлагаемого состава обусловлен следующим образом.

Пределы содержания: компонентов установлены, исходя из получения благоприятного сочетания свойств и структуры сплава. Нижний предел по содержанию углерода 2,5% обеспечивает достаточное количество карбидной фазы в структуре. Увеличение углерода более 3,2% приводит к укрупнению карбидов и их выкрашизйнию в процесс эксплуатации. Минимальное содержание алюминия 0,5%, кремния 0,05%, марганца 0,05% заметно повьшает стойкость сплава к трещинообразованию. Повышение кремния более 0,1% увеличивает разницу в твердости по сечению 100 мм образцов. Очевидно, это свя- ано с обратной ликвацией крегйния. Увеличение марганца более 0,1% и церия более 0,12% не дает существенного повышения изучаемых свойств и экономически не целесообразно. Наличие хрома менее 13% приводит к увеличению карбидов типа , ухудшающих износостойкость чугуна. Увеличение хрома более 18% свойства чугуна не повьш1ает, а обра- батьтаемость сплава резко ухудшается Присутствие алюминия более t,5% приводит к появлению плен в структуре и увеличивает склонность к образованию трещин.

Оптимальный состав сплава содержит, % углерод 2,8; кремний 0,075; марганец 0,075; хром 15,5; алюминий 1,0; церий 0,085,

Расчет шихты осуществляется с учетом усвоения кремния, марганца, алюминия на уровне 90-98%, хрома и рия на уровне 75-90%.

Технология плавки чугуна состоит из расплавления высокоуглеродистых метаплизованных. окатышей, процессов

ц

5

5

О

науглероживания и ввода в расплав ферросплавов кремния (75%), марганца (45% Мп)S хрома (75 Сг), технического .алюминия (99,5% А1) и перед разливкой модифицирование расплава ферроцерием (50% Се). Отливка подвергается термообработке, включающей закалку с температуры 980 С.

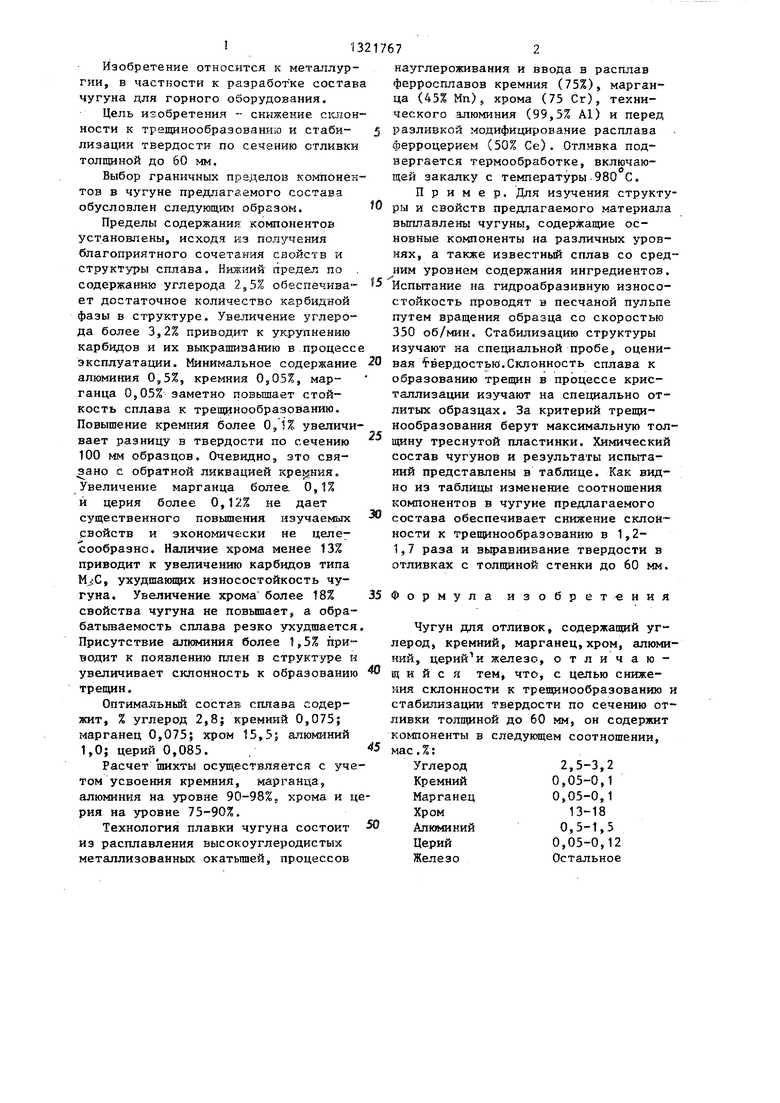

Пример. Для изучения структуры и свойств предлагаемого материала выплавлены чугуны, содержащие основные компоненты на различных уровнях, а также известный сплав со средним уровнем содержания ингредиентов. Испытание на гидроабразивную износостойкость проводят в песчаной пульпе 1гутем вращения образца со скоростью 350 об/мин. Стабилизацию структуры изучают на специальной пробе, оценивая твердостью. Склонность сплава к образованию трещин в процессе кристаллизации изучают на специально отлитых образцах. За критерий трещи- нообразования берут максимальную толщину треснутой пластинки. Химический состав чугунов и результаты испытаний представлены в таблице. Как видно из таблицы изменение соотношения компонентов в чугуне предлагаемого состава обеспечивает снижение склонности к трещинообразованию в 1,2- 1,7 раза и вьфавнивание твердости в отливках с толщиной стенки до 60 мм.

0

35 Формула изобретения

Чугун для отливок, содержащий углерод, кремний, марганец,хром, алюминий, церий и железо, отличающийся тем, что, с целью снижения склонности к трещинообразованию и стабилизации твердости по сечению отливки толщиной до 60 мм, он содержит компоненты в следующем соотношении, мае, %:

Углерод2,5-3,2

Кремний 0,05-0,1 Марганец 0,05-0,1 Хром13-18

Алюминий 0,5-1,5 Церий0,05-0,12

ЖелезоОстальное

40

45

50

«

А

о

-

р

о

-; I

1Л

«V

о

о ь и

а V

Ю

к

ГЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1984 |

|

SU1275059A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1988 |

|

SU1617034A1 |

| Чугун | 1979 |

|

SU836187A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| Чугун | 1982 |

|

SU1027267A1 |

| Чугун | 1981 |

|

SU931784A1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей горного оборудования. Цепь изобретения - снижение склонности к трещинообразованию и стабилизация твердости по сечению отливки толщиной до 60 мм. Новый чугун содержит компоненты в следующем соотношении, мас.%: С 2,5-3,2; Si 0,05-0,1; Мп 0,05-0,1; Сг 13-18; А1 0,5-1,5; Се 0,05-0,12 и Fe остальное. Изменение соотношения С, А1 и Si в чугуне предложенного состава позволило снизить его склонность к трещинообразованию в 1,2-1,7 раза и стабилизировать твердость в сечении отливки толщиной до 60 мм. 1 табл. с в (Л со к О5

| Гарбер М.Е | |||

| Износостойкие отливки из легированных чугунов | |||

| - М.: Машиностроение, 1983, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Чугун | 1973 |

|

SU449980A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-07—Публикация

1985-03-12—Подача