Изобретение относится к любой отрасли промышленности, где применяется автоматическая сварка кольцевых швов деталей типа дисков с кольцами, имеющих центральный выступ, с последующей механической обработкой и очисткой от смазочно-охлаждающей жидкости, конкретно оно относится к автоматическим линиям по производству тормозных дисков любых движущих средств (тракторов автомобилей).

По принятой технологии получения готовых деталей заготовки диска и кольца поступают из листоштамповочного цеха в механический цех, где диск с кольцом соединяются на сварочной полуавтоматической установке типа Р-912 и помещаются в тару, в которой транспортируются снова в штамповочный цех, где производится калибровка на прессе с усилием 2500-3000 тс. После калибровки они возвращаются в механический цех, где на вертикально-протяжном станке типа 7Б65Н150 производят протягивание шлицев о полуавтоматическом режиме. После протяжки деталей снова накапливаются в таре, в которой транспортируются на моечную машину, в которой производятся их очистка и сушка. Необходимость калибровки вызвана короблением дисков при сварке за счет несимметричного нагрева при приварке кольца к фигурному диску.

Известна автоматическая линия для изготовления дисков.

К недостаткам этой линии следует отнести то, что на ней невозможно комплексно решить задачу получения качественных дисков, исключающей как коробление дисков, так и осуществление промежуточных операций по передаче дисков к рабочим органам.

Цель изобретения - повышение качества изготовления дисков путем увеличения площади теплоотвода, расширение технологических возможностей линии путем

00

С

о о

00

обеспечения полного цикла изготовления дисков, а также увеличение прозводитель- ности путем повышения надежности в передаче дисков разделительно-сбрасывающим устройством.

Поставленная цель достигается тем, что опорная плита сварочной установки оснащена подпружиненным элементом для вза- модействия с наружной поверхностью диска, поворотная базовая планшайба оснащена подпружиненным и установленным соосно пружинному механизму сварочной установки кольцом для взаимодействия с выступом диска и смонтирова с возможностью перемещения в направлении перемещения прижимного механизма сварочной установки, при этом в подпружиненном элементе опорной плиты и кольце базовой планшайбы выполнены каналы для хладагента. Для расширения технологических возможностей линия оснащена ус- тановленными за сбрасывающим устройством дополнительным передающим устройством, протяжным станком с системой подачи и ввода дисков, разделительно- сбрасывающим устройством с подъемной передающей головкой, промежуточным магазином-накопителем с отсекателями и мо- ечным агрегатом. Для увеличения производительности путем повышения надежности в передаче дисков разделительно-сбрасывающее устройство оснащено обоймой с выступом, смонтированной соосно подъемной передающей головке, а передающая головка выполнена в виде съемной плиты и подпружиненных относительно друг друга верхнего и нижнего дисков, нижний диск соединен со съемной плитой стяжками, а верхний диск установлен между съемной плитой и нижним диском с возможностью взаимодействия с выступом обоймы. Новыми конструктивными элементами и отличительными особенностями автоматической линии являются опорная плита, оснащенная подпружиненным элементом для взаимодействия с наружной поверхностью диска, поворотная базовая планшайба с подпружиненным кольцом с каналами для хладагента, подъемная передающая головка и поворотные валики с пазами и планками.

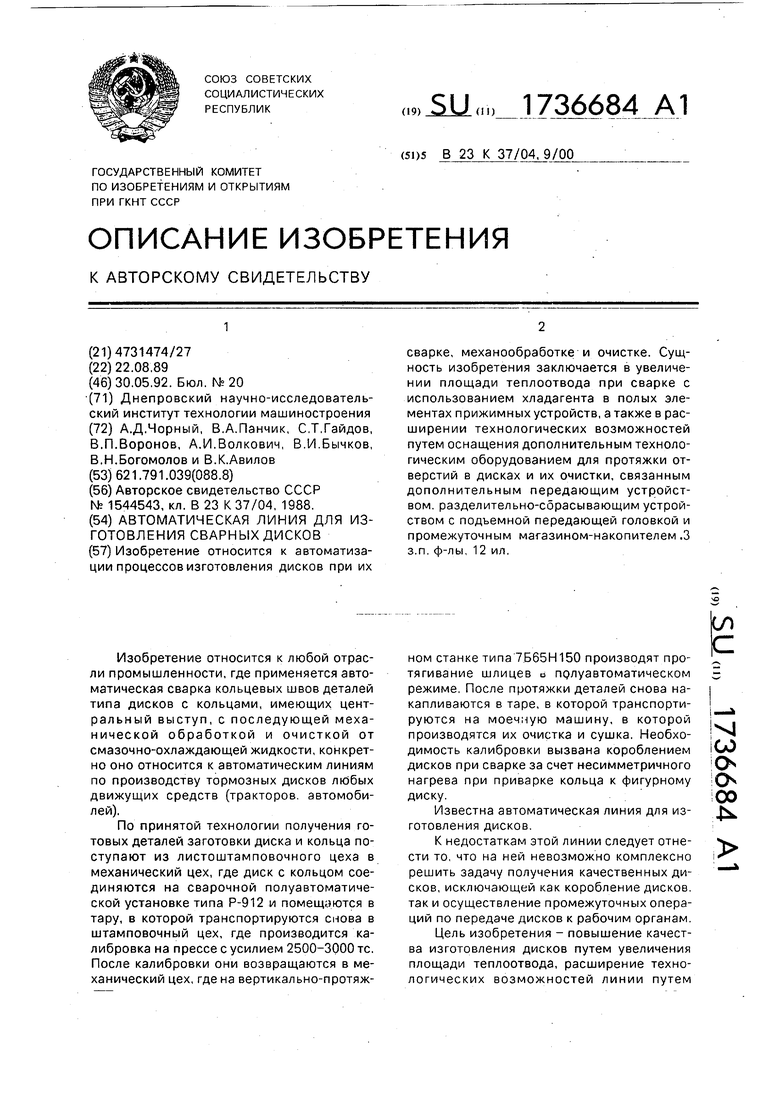

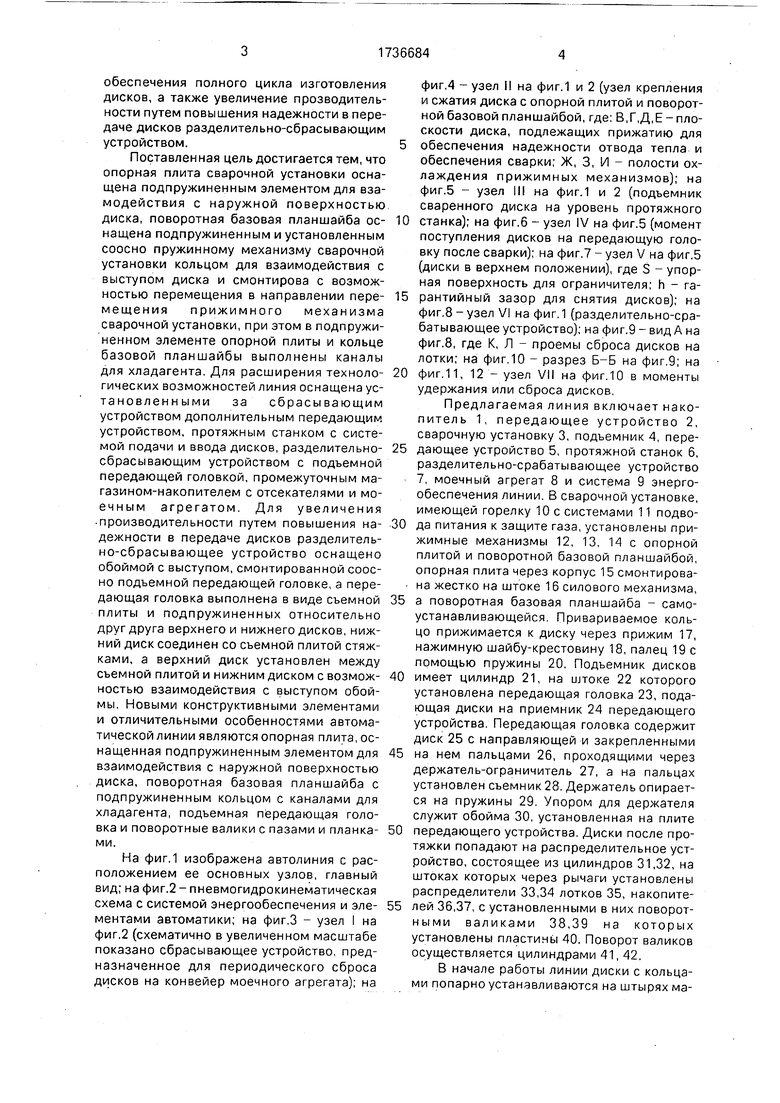

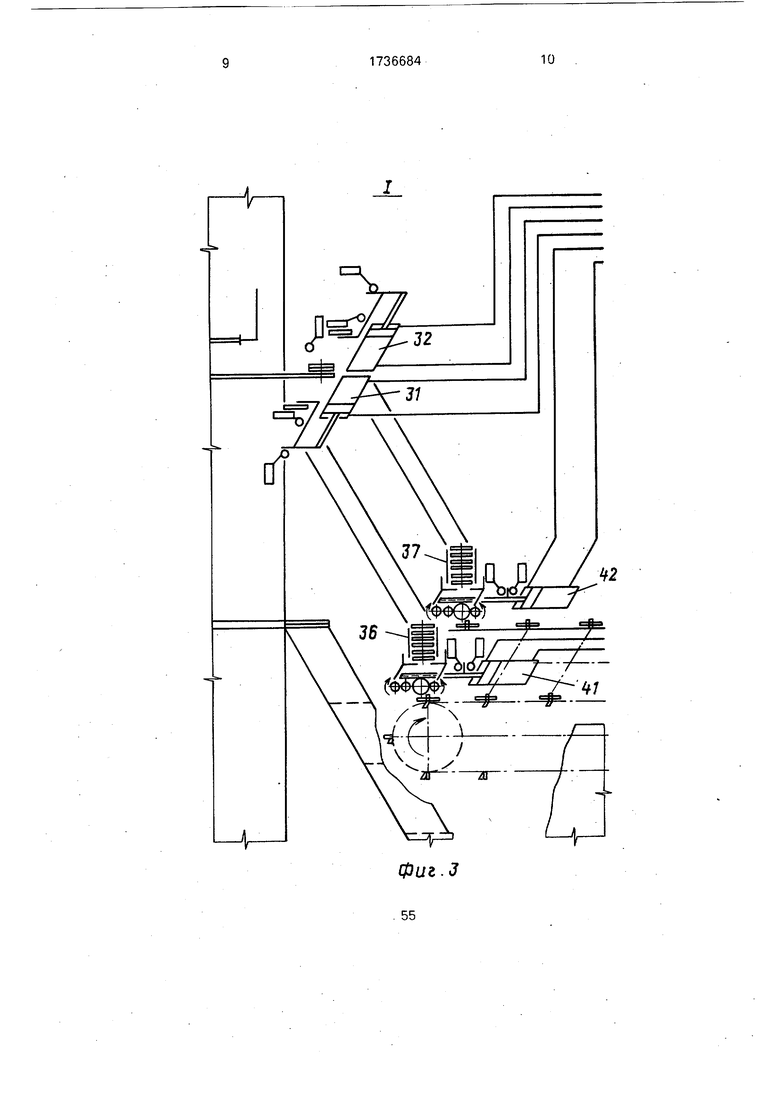

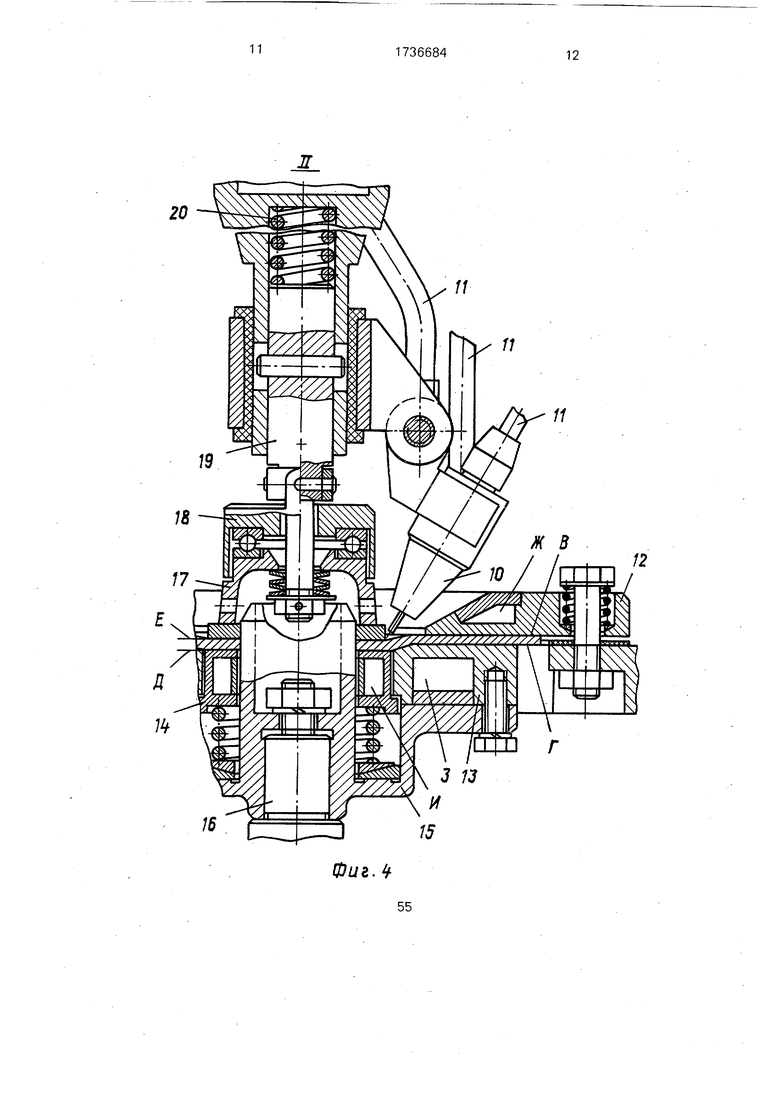

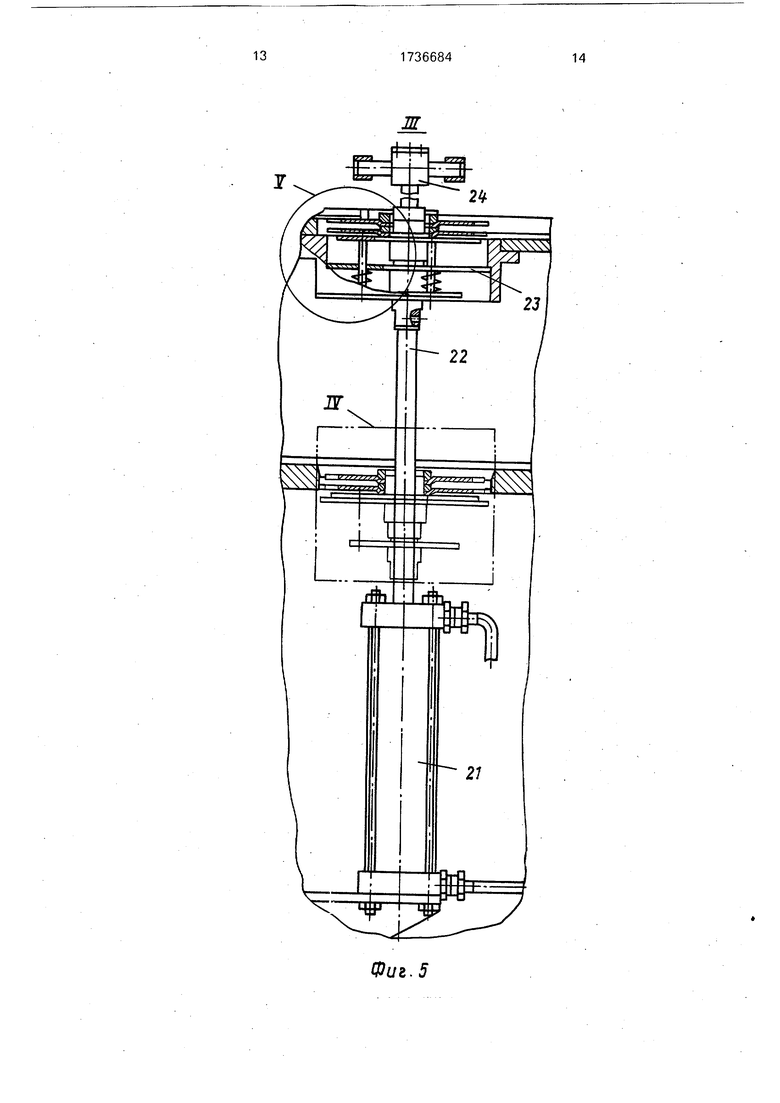

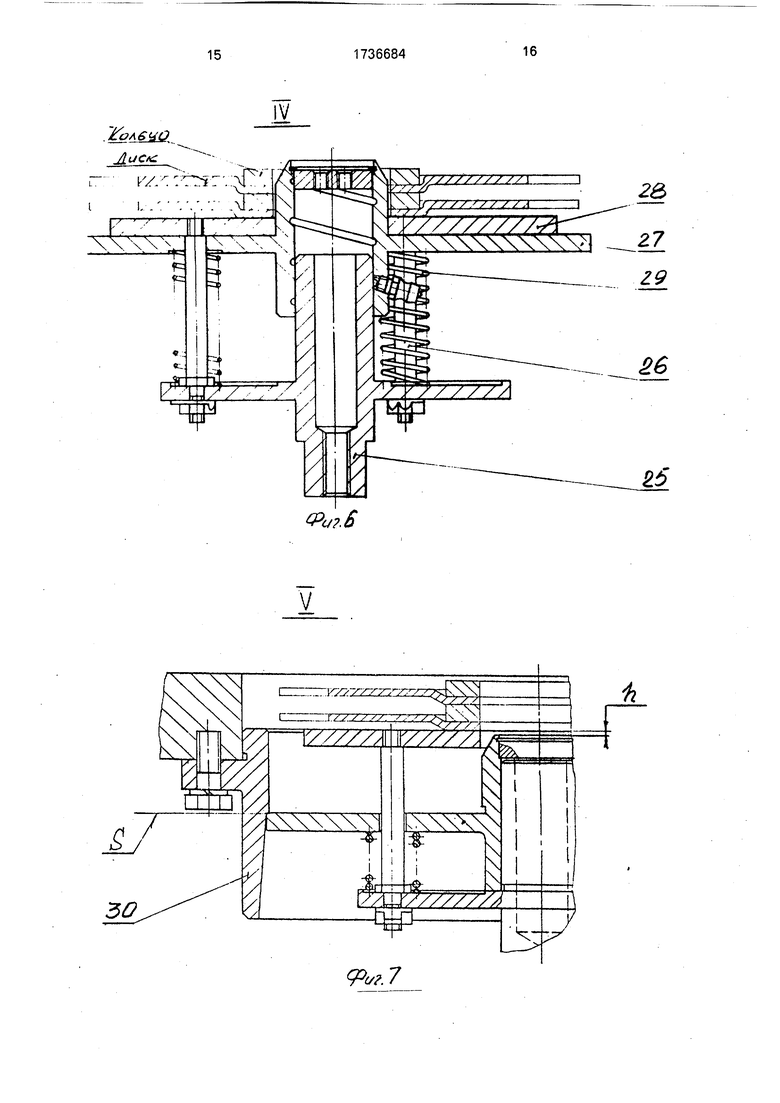

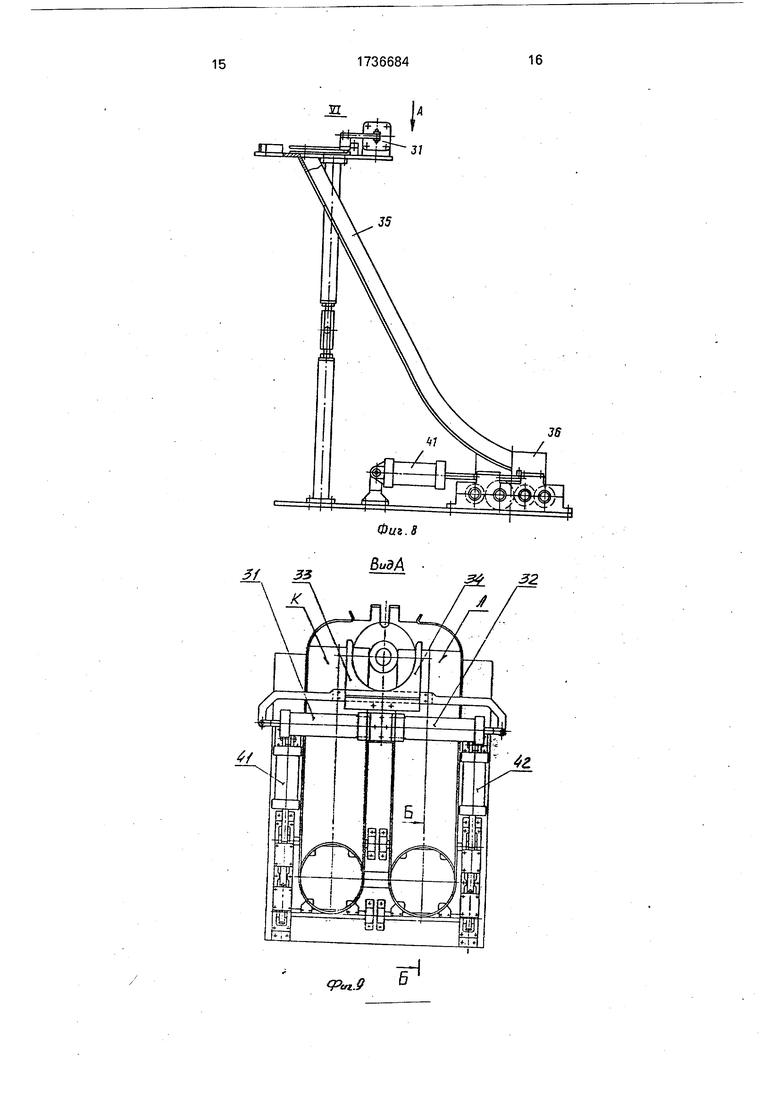

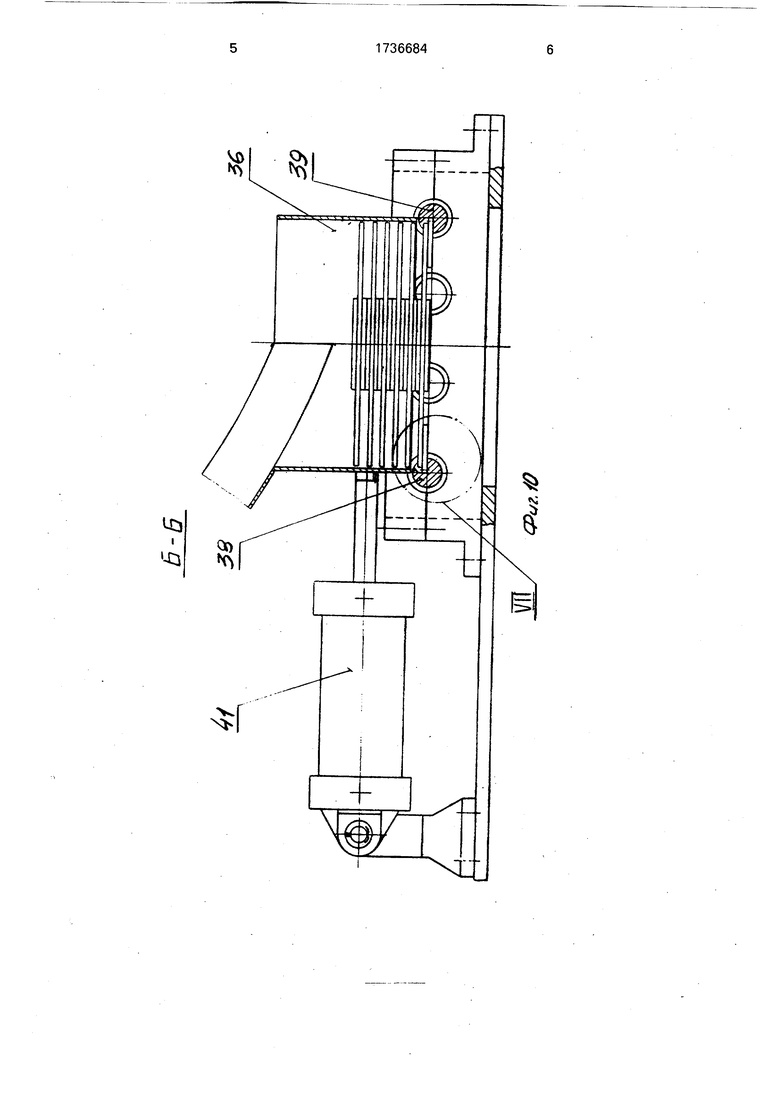

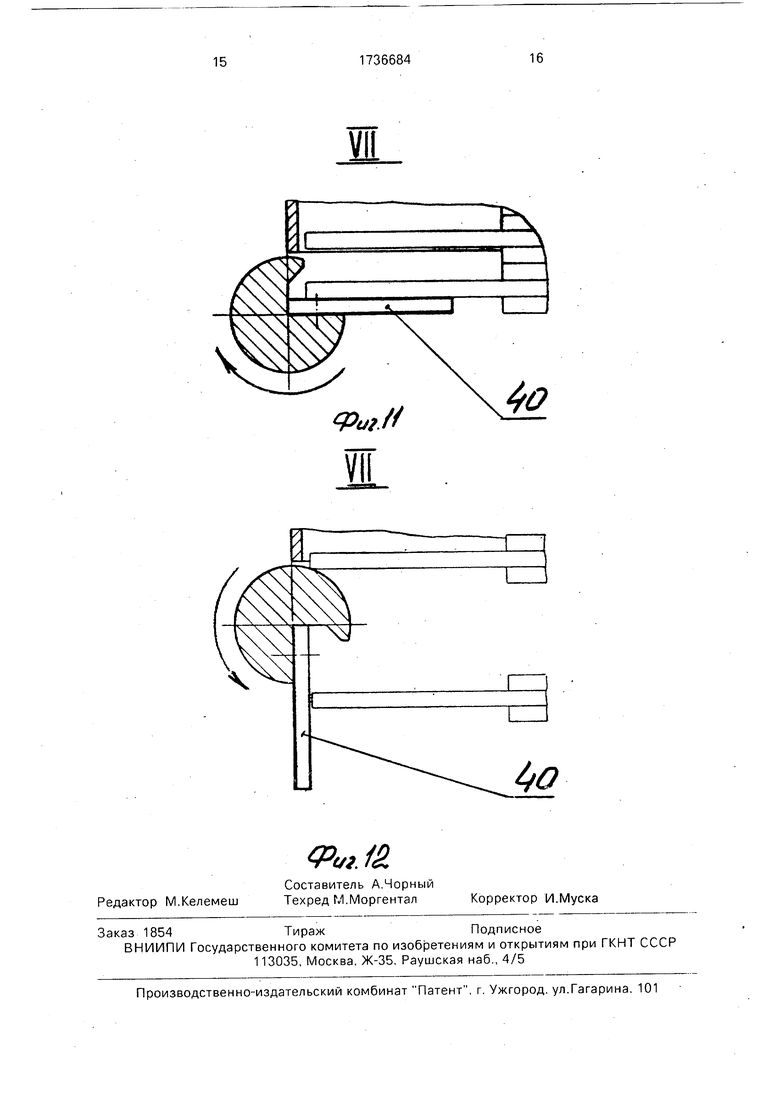

На фиг.1 изображена автолиния с расположением ее основных узлов, главный вид; на фиг.2 - пневмогидрокинематическая схема с системой энергообеспечения и элементами автоматики; на фиг.З - узел I на фиг.2 (схематично в увеличенном масштабе показано сбрасывающее устройство, предназначенное для периодического сброса дисков на конвейер моечного агрегата); на

фиг.4 - узел I на фиг.1 и 2 (узел крепления и сжатия диска с опорной плитой и поворотной базовой планшайбой, где: В,Г,Д,Е-плоскости диска, подлежащих прижатию для

обеспечения надежности отвода тепла и обеспечения сварки; Ж, 3, И - полости охлаждения прижимных механизмов); на фиг.5 - узел II на фиг.1 и 2 (подъемник сваренного диска на уровень протяжного

0 станка); на фиг.6 - узел IV на фиг.5 (момент поступления дисков на передающую головку после сварки); на фиг.7 - узел V на фиг.5 (диски в верхнем положении), где S - упорная поверхность для ограничителя; h - га5 рантийный зазор для снятия дисков); на фиг,8 - узел VI на фиг. 1 (разделительно-срабатывающее устройство); на фиг.9 - вид А на фиг,8, где К, Л - проемы сброса дисков на лотки; на фиг.10 - разрез Б-Б на фиг.9; на

0 фиг.11, 12 - узел VII на фиг.10 в моменты удержания или сброса дисков.

Предлагаемая линия включает накопитель 1, передающее устройство 2, сварочную установку 3, подъемник 4, пере5 дающее устройство 5, протяжной станок 6, разделительно-срабатывающее устройство 7, моечный агрегат 8 и система 9 энергообеспечения линии. В сварочной установке, имеющей горелку 10 с системами 11 подво0 да питания к защите газа, установлены прижимные механизмы 12, 13, 14 с опорной плитой и поворотной базовой планшайбой, опорная плита через корпус 15 смонтирована жестко на штоке 16 силового механизма,

5 а поворотная базовая планшайба - самоустанавливающейся Привариваемое кольцо прижимается к диску через прижим 17, нажимную шайбу-крестовину 18, палец 19 с помощью пружины 20. Подъемник дисков

0 имеет цилиндр 21, на штоке 22 которого установлена передающая головка 23, подающая диски на приемник 24 передающего устройства. Передающая головка содержит диск 25 с направляющей и закрепленными

5 на нем пальцами 26, проходящими через держатель-ограничитель 27, а на пальцах установлен съемник 28. Держатель опирается на пружины 29. Упором для держателя служит обойма 30, установленная на плите

0 передающего устройства. Диски после протяжки попадают на распределительное устройство, состоящее из цилиндров 31,32, на штоках которых через рычаги установлены распределители 33,34 лотков 35, накопите5 лей 36,37, с установленными в них поворот- ными валиками 38,39 на которых установлены пластины 40. Поворот валиков осуществляется цилиндрами 41, 42.

В начале работы линии диски с кольцами попарно устанавливаются на штырях магазина-накопителя 1 и с них подъемной вилкой (фиг.2) подаются на передающее устройство 2, которым перемещаются в приемник сварочной установки 3. По команде отдатчика наличия дисков силовой механизм подымает диск с кольцом до упора в базовую планшайбу 12, к которой он прилегает по максимальной площади за счет того, что последний выполнен плавающим, а прижим 14 плотно прилегает к выпуклой части диска по площади Д, Кольцо за счет пружины 20 также плотно прилегает к диску, обеспечивая надежный контакт по поверхности Е. После команд верхнего положения свариваемых деталей подается команда на сварку и производится сварка. Плотное прилегание охлаждаемых прижимных механизмов по всем поверхностям дисков гарантирует эффективный теплоотвод, обеспечивая тем самым максимальный уровень остаточных деформаций и напряжений. По окончанию процесса сварки диски опускаются и передающим устройством перемещаются на накопление на головку 23, находящуюся в нижнем положении. При наличии двух дисков головка перемещается вверх до упора ограничителем 27 в проточку обоймы 30, а съемник 28, перемещаясь вверх, приподымает диски над выступом ограничителя 27, обеспечивая тем самым возможность дальнейшего продвижения дисков под протяжку передающим устройством 5. После протяжки диски в паре попадают на разделительное устройство 7, где разводятся разделителями 33,34 по проемам К и Л и по лоткам 35 поступают в промежуточные магазины-накопители 36,37 (фиг.З) для периодической подачи на конвейер моечно- сушильного агрегата 8. Сброс на конвейер осуществляется поворотом валиков 38, 39 с установленными на них пластинами 40 на 90°. поочередно отсекая стопу от подающих дисков за счет цилиндрической поверхности валиков и уступа (выступа).

Предлагаемая линия позволяет повысить качество изготовления дисков и производительности труда.

Формула изобретения 1. Автоматическая линия для изготовления сварных дисков, содержащая установленные в технологической последовательности накопители с передающими

головками, сварочную установку с прижимным механизмом и опорной плитой с поворотной базовой планшайбой, оснащенной каналами для хладагента, и сбрасывающее

устройство с подъемной передающей головкой, отличающаяся тем, что, с целью повышения качества изготовления дисков, имеющих центральный выступ, путем увеличения площади теплоотвода, опорная плита

оснащена подпружиненным элементом для взаимодействия с наружной поверхностью диска, поворотная базовая планшайба оснащена подпружиненным и установленным соосно прижимному механизму сварочной

установки кольцом для взаимодействия с выступом диска и смонтирована с возможностью перемещения в направлении перемещения прижимного механизма сварочной установки, при этом в подпружиненном элементе опорной плиты и кольце поворотной базовой планшайбы выполнены каналы для хладагента.

2.Линия по п.1,отличающаяся тем, что, с целью расширения технологических возможностей линии путем обеспечения полного цикла изготовления дисков, линия оснащена установленными за сбрасывающим устройством дополнительным передающим устройством, протяжным

станком с системой подачи и увода дисков, разделительно-сбрасывающим устройством с подъемной передающей головкой, промежуточным магазином, накопителем с отсекателями и моечным агрегатом.

3. Линия по п.2, отличающаяся

тем, что, с целью увеличения производительности путем повышения надежности в передаче дисков, разделительно-сбрасывающее устройство оснащено обоймой с

выступом, смонтированной соосно подъемно-передающей головке, а передающая головка выполнена в виде съемной плиты и подпружиненных относительно друг друга верхнего и нижнего дисков, нижний диск

соединен со съемной плитой стяжками, а верхний диск установлен между съемной плитой и нижним диском с возможностью взаимодействия с выступом обоймы.

4. Линия по п.2, отличающаяся

тем, что отсекатель промежуточного магазина-накопителя выполнен в виде поворотных валов с пазами и планками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат Петрова для сборки и сварки кожухов центробежных вентиляторов | 1983 |

|

SU1138284A1 |

| Устройство Петрова для сборки и сварки кожухов центробежных вентиляторов | 1985 |

|

SU1291344A1 |

| Поворотный стол для подачи кассет с деталями к роботу | 1989 |

|

SU1792775A1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| Устройство для сборки и сварки судового набора с полотнищем | 1985 |

|

SU1393569A1 |

| Установка для сборки и сварки жеребеек | 1981 |

|

SU1027002A1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1985 |

|

SU1317570A1 |

| СБОРОЧНО-СВАРОЧНЫЙ СТАН | 2007 |

|

RU2359799C2 |

| Устройство для сборки и рельефной сварки тела вращения с шипами | 1985 |

|

SU1294550A1 |

Изобретение относится к автоматизации процессов изготовления дисков при их сварке, механообработке и очистке. Сущность изобретения заключается в увеличении площади теплоотвода при сварке с использованием хладагента в полых элементах прижимных устройств, а также в расширении технологических возможностей путем оснащения дополнительным технологическим оборудованием для протяжки отверстий в дисках и их очистки, связанным дополнительным передающим устройством, разделительно-сбрасывающим устройством с подъемной передающей головкой и промежуточным магазином-накопителем .3 з.п. ф-лы, 12 ил.

А

$

L

Фиг. J

55

U

и

21

№99Ш

91

ог

U

Фиг. 5

(О

ч- со

(О

«э со г

/

5

W О

4

ь;.

L I .

,п-

/

N

Цг

91

Veng

tЈ

I ЧФ IШ

Ш9Ш

91

l $

us

I

us

Xb

| Автоматическая поточная линия для наплавки фасонных дисков | 1988 |

|

SU1544543A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-30—Публикация

1989-08-22—Подача