Изобретение относится к машиностроению и Может быть использовано при изготовлении срезных заклепочных соединений.

Известен способ получения заклепочного соединения, который предусматривает выполнение в пакете деталей отверстия, установку в него стержневой заклепки и образование соединения путем расклепывания заклепки. Известный способ высокопроизводителен, достаточно механизирован и широко применяется для соединения листовых деталей. Применение высокопрочных заклепок вместо болтов сдерживается получением в районе замыкающей головки заклепки сверхнатягов соединяемой детали, которые вызывают интенсивную коррозию под напряжением. Этот же недостаток свойственен в меньшей степени и для высокопластичных заклепок. Ограничение сверхнатягов в зоне замыкающих головок

заклепок производят установкой на заклепку втулок, спиралей, шайб. Однако применение известных средств значительно усложняет изготовление заклепочного соединения.

Наиболее близким по техническому решению и достигаемому результату является способ образования заклепочного соединения, предусматривающий установку на расклепываемую заклепку высокопрочной шайбы, которая своими упругими свойствами сдерживает радиальное деформирование, стенки отверстия, под заклепку и ограничивает величину натяга в соединении. Однако известный способ предполагает установку шайбы на стержень заклепки с зазором, что ограничивает возможности способа, кроме того, известный способ не устраняет общего недостатка всех заклепочных соединений, особенно при клепке пакетов средних и больших толщин, склонXIСП Јь О Ю 00

ности v заваливанию выступающего хонца гтержня заклепки при его осаживании.

Цель изобретения - повышение надежности заклепочного соединения путем уменьшения заваливания стержня заклепки в процессе его клепки.

Для достижения поставленной цели способ получения заклепочного соединения включает выполнение в соединяемых дета- лях отверстий, установку в них стержня за- глепки, размещение на конце стержня заклепки, противоположной закладной головке заклепки, шайбы из материала более прочного, чем материал заклепки, причем шайбу выполняют выпуклой, размещают ее по скользящей посадке на конец стержня выпуклостью в сторону соединяемой детали. Затем соединение образуют путем расклепывания заклепки.

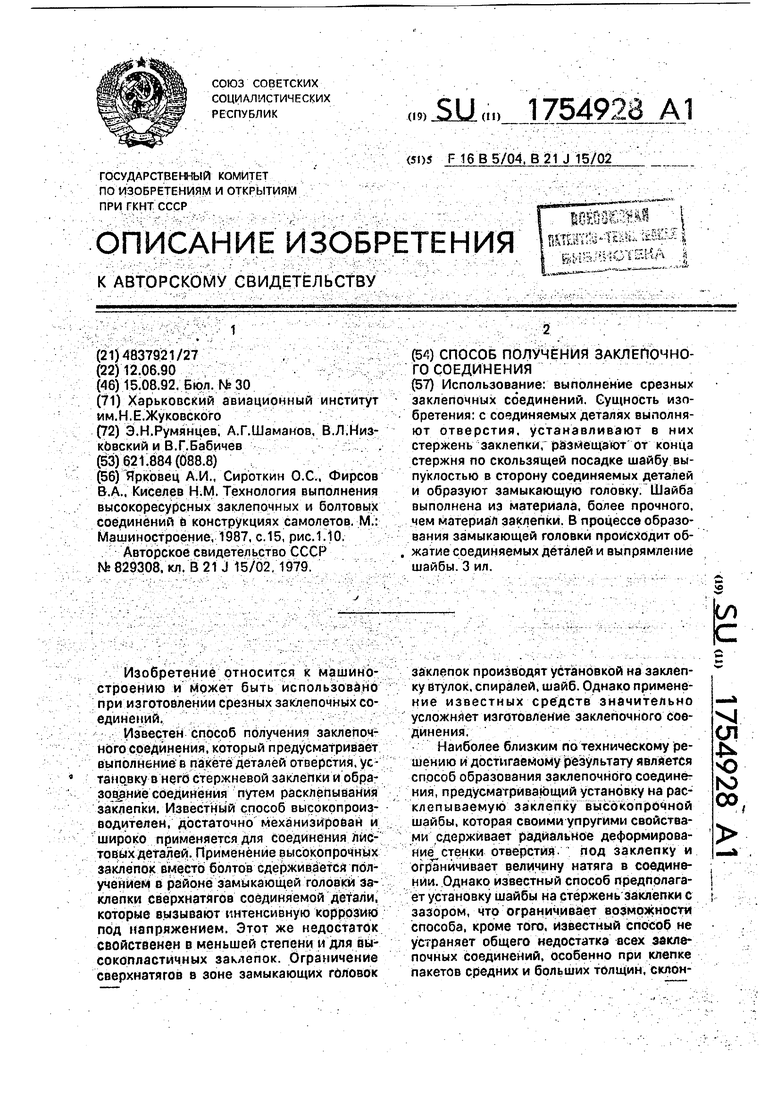

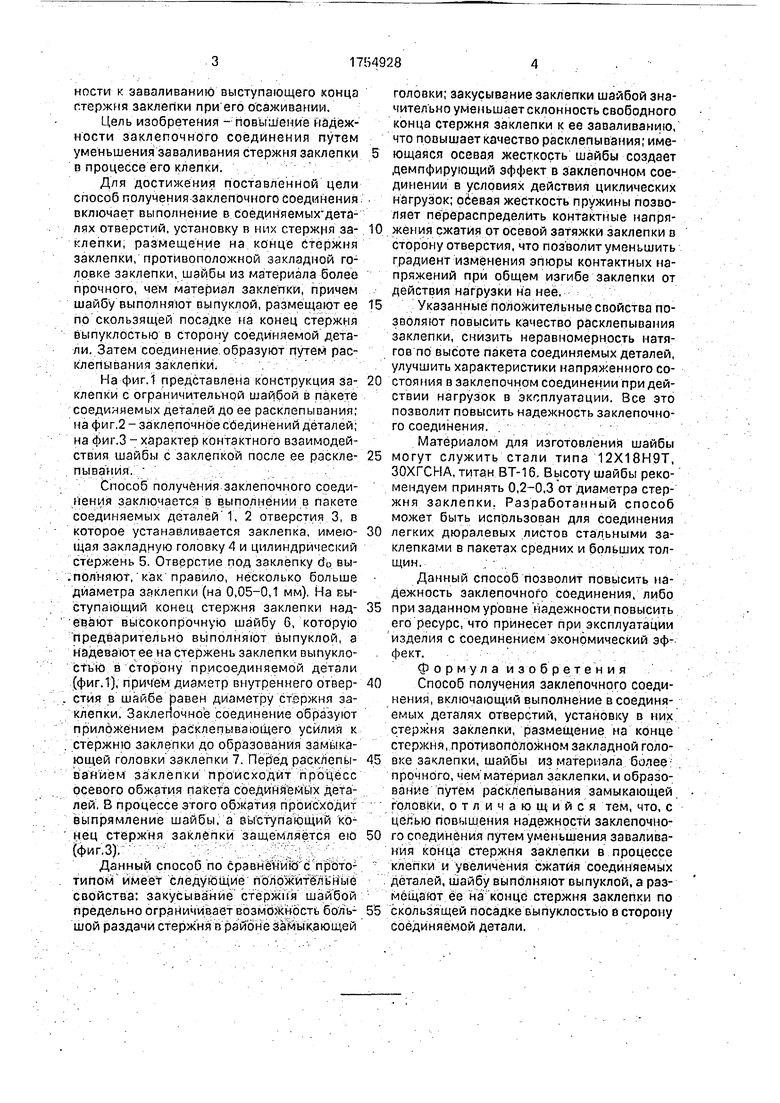

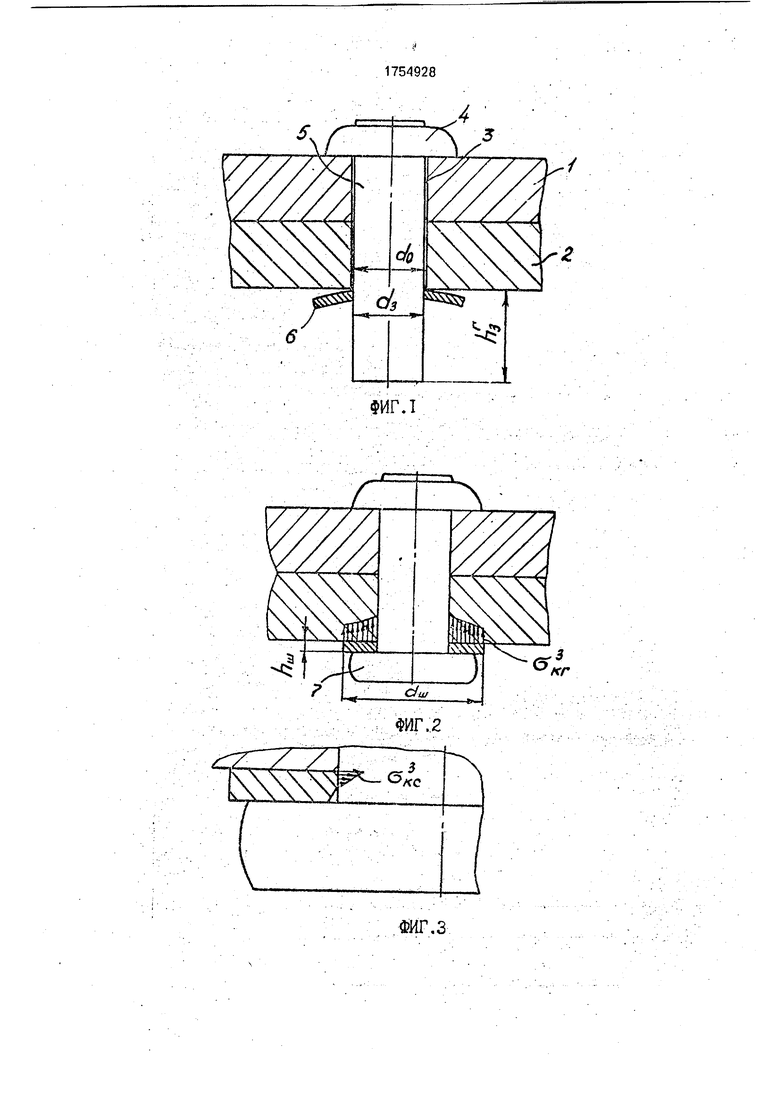

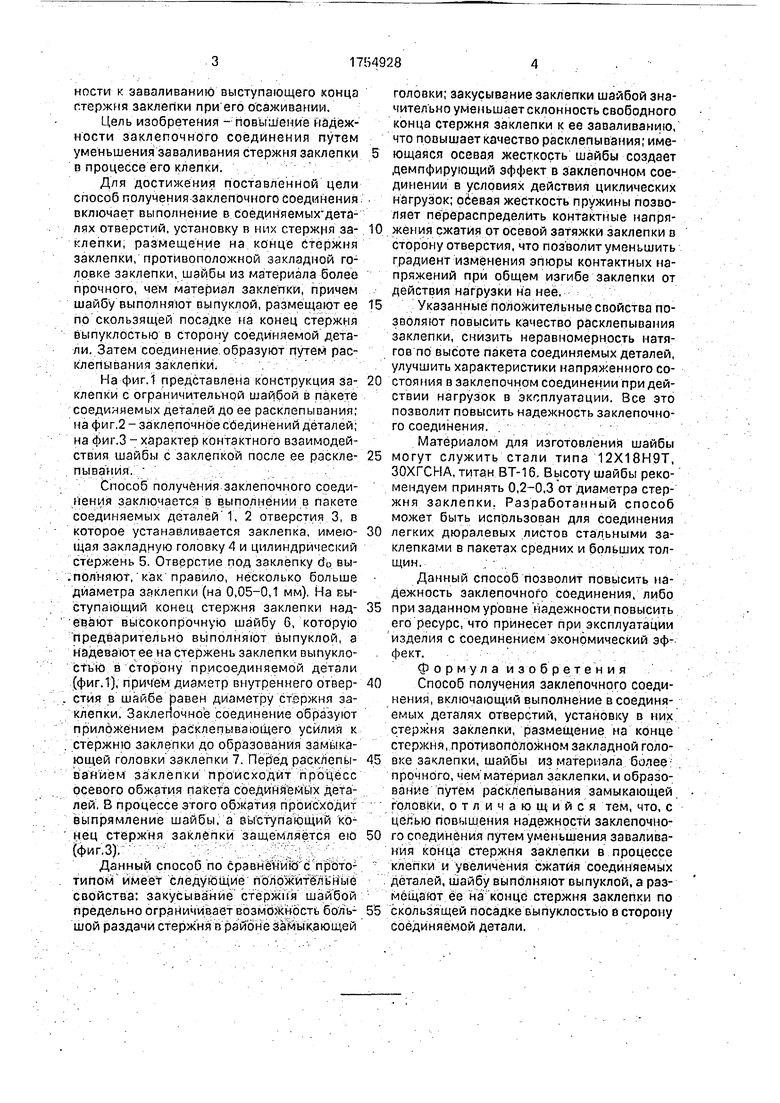

На фиг.1 представлена конструкция заклепки с ограничительной шайбой в пакете соединяемых деталей до ее расклепывания; на фиг.2 - заклепочное соединений деталей; на фиг.З характер контактного взаимодействия шайбы с заклепкой после ее расклепывания.

Способ получения заклепочного соединения заключается в выполнении в пакете соединяемых деталей 1, 2 отверстия 3, в которое устанавливается заклепка, имеющая закладную головку 4 и цилиндрический стержень 5 Отверстие под заклепку d0 вы- .полняют, как правило, несколько больше диаметра заклепки (на 0,05-0,1 мм). На выступающий конец стержня заклепки надевают высокопрочную шайбу 6, которую предварительно выполняют выпуклой, а надевают ее на стержень заклепки выпуклостью в сторону присоединяемой детали (фиг.1), причем диаметр внутреннего отверстия в шайбе равен диаметру стержня заклепки. Заклепочное соединение образуют приложением расклепывающего усилия к стержню заклепки до образования замыкающей головки заклепки 7. Перед расклепыванием заклепки происходит процесс осевого обжатия пакета соединяемых деталей, В процессе этого обжатия происходит выпрямление шайбы, а выступающий конец стержня заклепки защемляется ею (фиг.З).

Данный способ по сравнению с прототипом имеет следующие положительные свойства: закусывание стержня шайбой предельно ограничивает возможность большой раздачи стержня в районе замыкающей

головки; закусывание заклепки шайбой значительно уменьшает склонность свободного конца стержня заклепки к ее заваливанию, что повышает качество расклепывания; имеющаяся осевая жесткость шайбы создает демпфирующий эффект в заклепочном соединении в условиях действия циклических нагрузок; осевая жесткость пружины позволяет перераспределить контактные напряжения сжатия от осевой затяжки заклепки в сторону отверстия, что позволит уменьшить градиент изменения эпюры контактных напряжений при общем изгибе заклепки от действия нагрузки на нее.

Указанные положительные свойства позволяют повысить качество расклепывания заклепки, снизить неравномерность натягов по высоте пакета соединяемых деталей, улучшить характеристики напряженного состояния в заклепочном соединении при действии нагрузок в эксплуатации. Все это позволит повысить надежность заклепочного соединения.

Материалом для изготовления шайбы

могут служить стали типа 12Х18Н9Т, ЗОХГСНА, титан ВТ-16. Высоту шайбы рекомендуем принять 0,2-0,3 от диаметра стержня заклепки. Разработанный способ может быть использован для соединения

легких дюралевых листов стальными заклепками в пакетах средних и больших толщин.

Данный способ позволит повысить надежность заклепочного соединения, либо

при заданном уровне надежности повысить его ресурс, что принесет при эксплуатации изделия с соединением экономический эффект.

формула изобретения

Способ получения заклепочного соединения, включающий выполнение в соединяемых деталях отверстий, установку в них стержня заклепки, размещение на конце стержня, противоположном закладной головке заклепки, шайбы из материала более прочного, чем материал заклепки, и образование путем расклепывания замыкающей головки, отличающийся тем, что, с целью повышения надежности заклепочного соединения путем уменьшения заваливания конца стержня заклепки в процессе клепки и увеличения сжатия соединяемых деталей, шайбу выполняют выпуклой, а размещают ее на конце стержня заклепки по

скользящей посадке выпуклостью е сторону соединяемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования заклепочного соединения | 1990 |

|

SU1738460A1 |

| Способ выполнения заклепочного соединения | 1990 |

|

SU1751460A1 |

| Способ образования заклепочного соединения | 1991 |

|

SU1808462A1 |

| Способ получения заклепочного соединения деталей | 1990 |

|

SU1735627A1 |

| Способ ремонта заклепочного соединения с потайной головкой | 1988 |

|

SU1532177A1 |

| Заклепка | 1989 |

|

SU1687944A1 |

| Способ термоимпульсной клепки | 1980 |

|

SU948519A1 |

| Способ образования заклепочного соединения | 1991 |

|

SU1796336A1 |

| Заклепочное соединение | 1989 |

|

SU1673758A1 |

| Заклепочное соединение | 1988 |

|

SU1555549A1 |

Использование: выполнение срезных заклепочных соединений. Сущность изобретения: с соединяемых деталях выполняют отверстия, устанавливают в них стержень заклепкиг размещают от конца стержня по скользящей посадке шайбу выпуклостью в сторону соединяемых деталей и образуют замыкающую головку. Шайба выполнена из материала, более прочного, чем материал заклепки. В процессе образования замыкающей головки происходит об- . жатие соединяемых деталей и выпрямление шайбы. 3 ил.

ФИГ Л

КГ

Фиг. г

| Ярковец А.И., Сироткин О.С., Фирсов В.А. | |||

| Киселев Н.М | |||

| Технология выполнения высокоресурсных заклепочных и болтовых соединений в конструкциях самолетов | |||

| М.: Машиностроение, 1987, с.15, рис.1.10 | |||

| Способ клепки | 1979 |

|

SU829308A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-15—Публикация

1990-06-12—Подача