стержень заклепки - втулка, Однако, известный способ требует высокой точности взаимного изготовления втулки и стержня заклепки, кроме того, применения малопрочных втулок, ибо она препятствует раздаче стержня заклепки. Это ограничивает технологические .возможности известного способа.

Цель изобретения - повышение надежности соединения.

Для достижения поставленной цели способ получения заклепочного соединения деталей включает образование в пакете соединяемых-деталей цилиндрического отверстия, установку в отверстие втулки, изготовленной из материала более прочного, чем материал заклепки, с наружной цилиндрической и внутренней конической поверхностями, с высотой, равной толщине пакета соединяемых деталей и наружным диаметром, равным или меньшим диаметра отверстия соединяемых деталей. Во втулку устанавливают заклепку с коническим стержнем и участком под закладную головку, выполненную в виде конуса с углом конусности, равным углу конусности стержня и боковой поверхностью, являющейся продолжением боковой поверхности стержня, при этом, наибольший диаметр участка под закладную головку выполняют равным наружному диаметру втулки, а заклепочное соединение образуют путем осадки выступающей из пакета части стержня и участка под закладную головку. Втулка при установке имеет продольную сквозную прорезь, ориентированную в продольной, относительно направления нагрузки, плоскости заклепочного соединения,

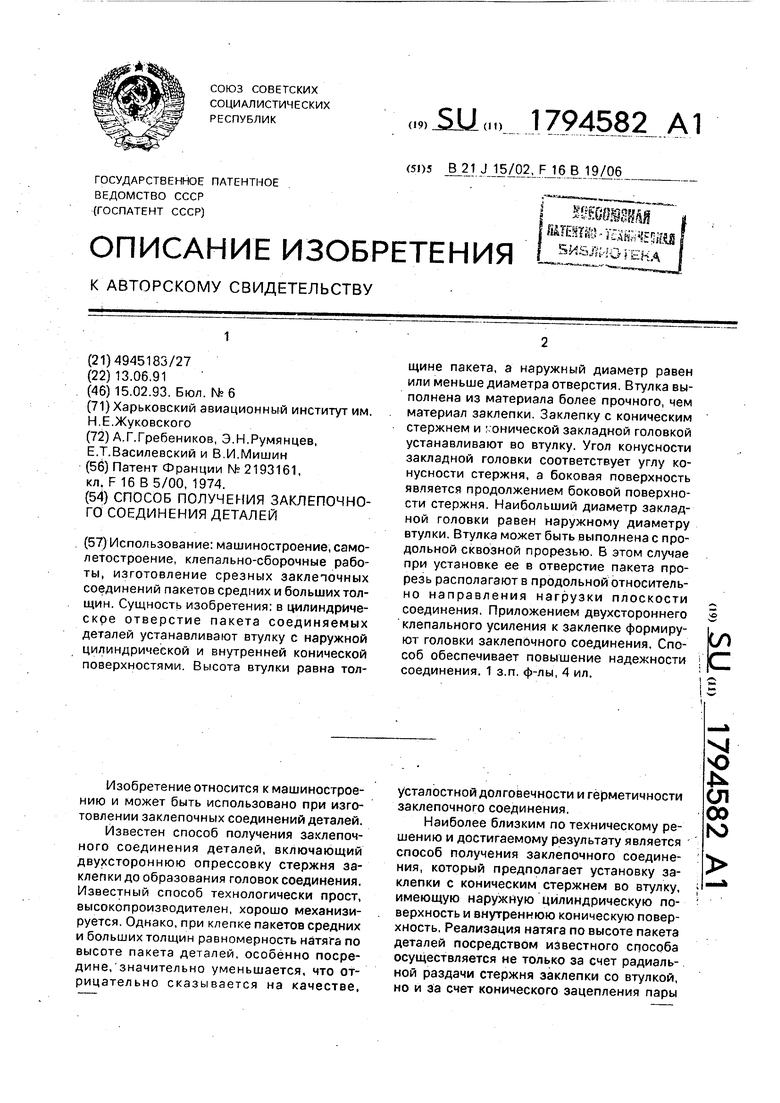

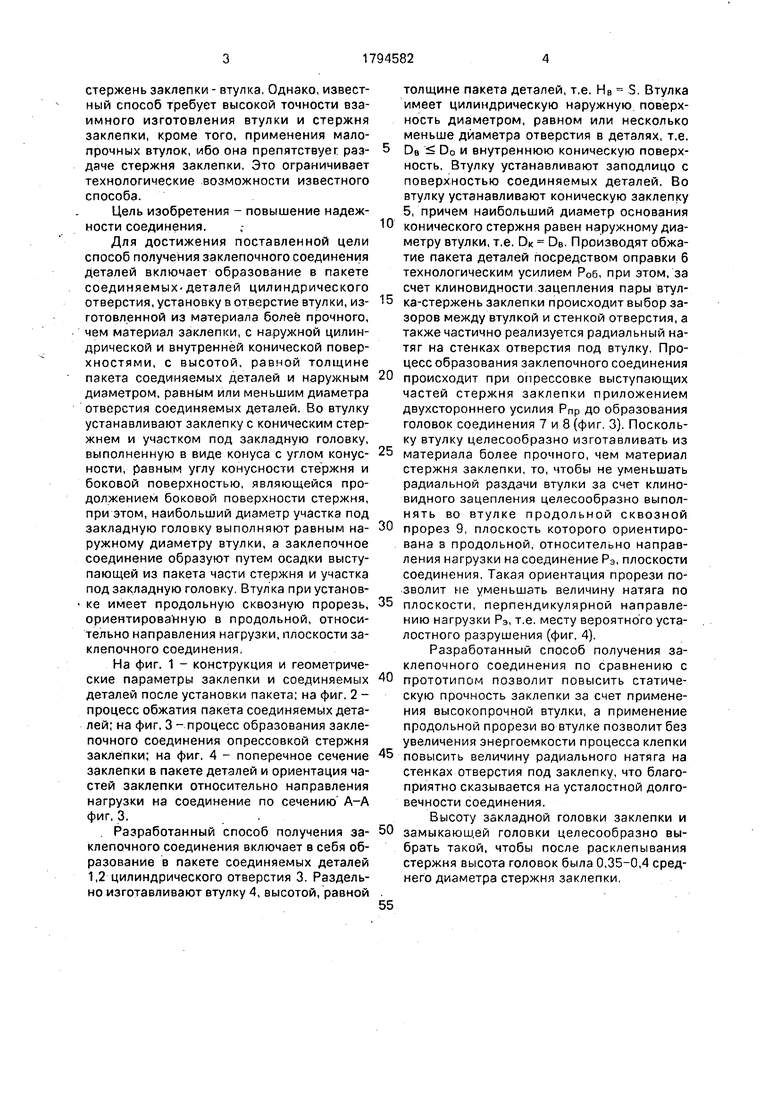

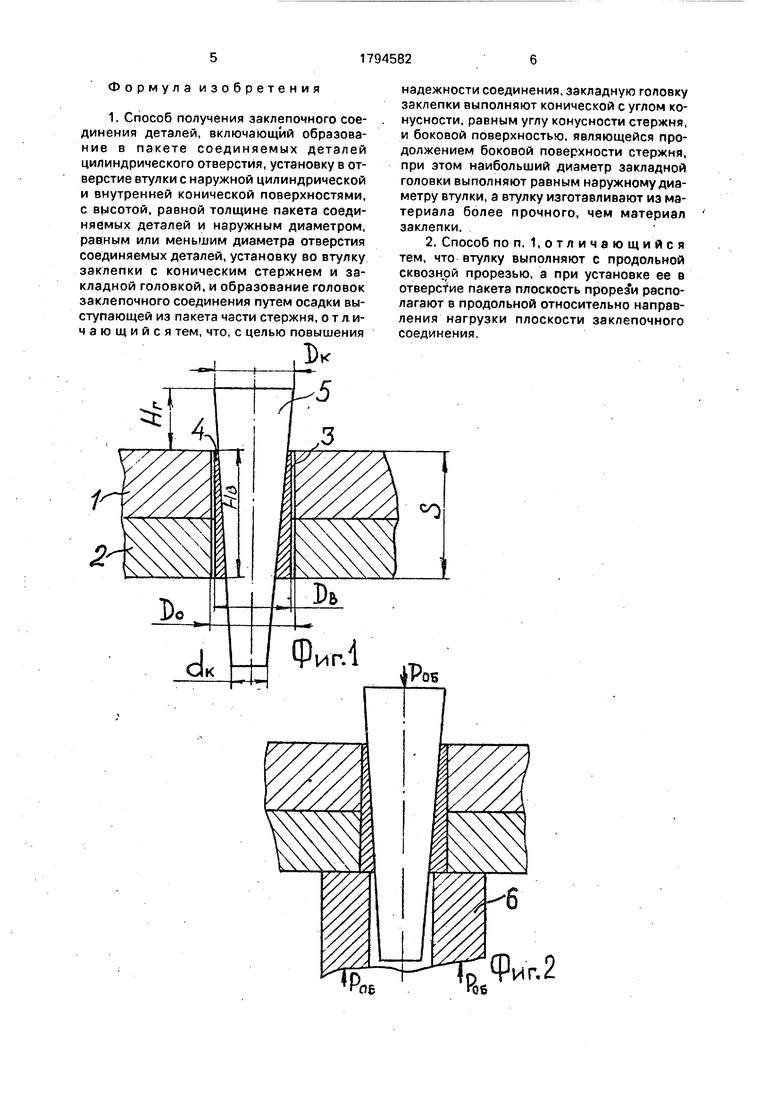

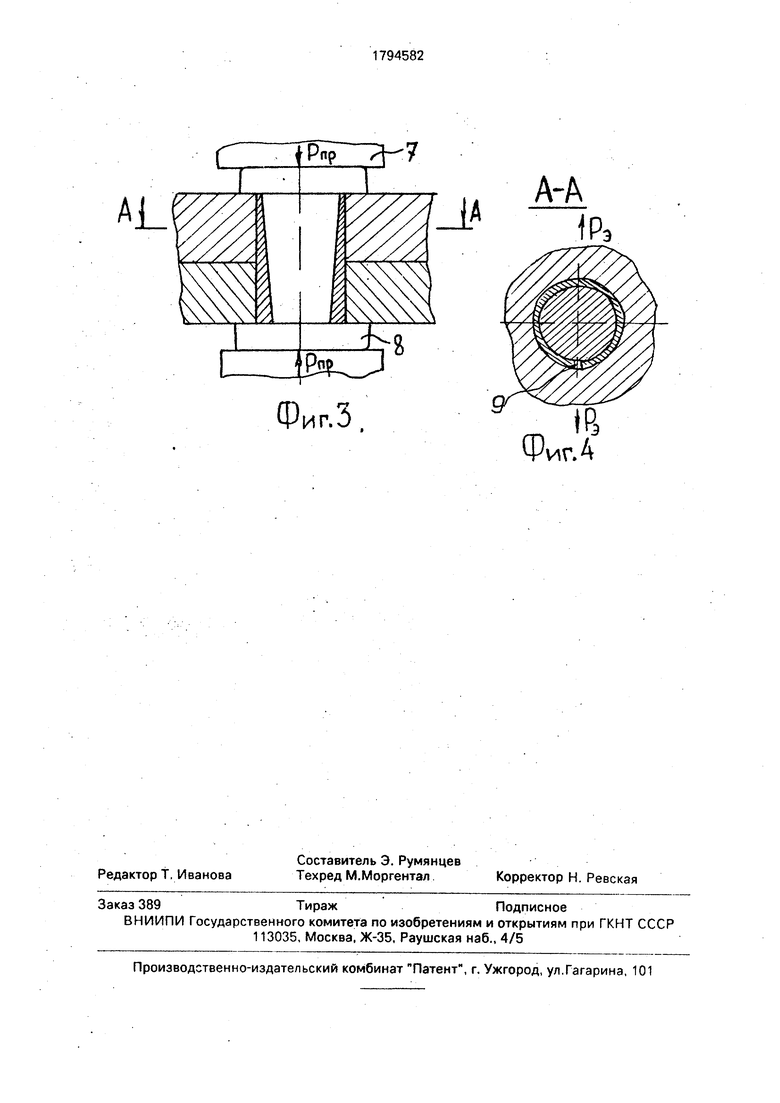

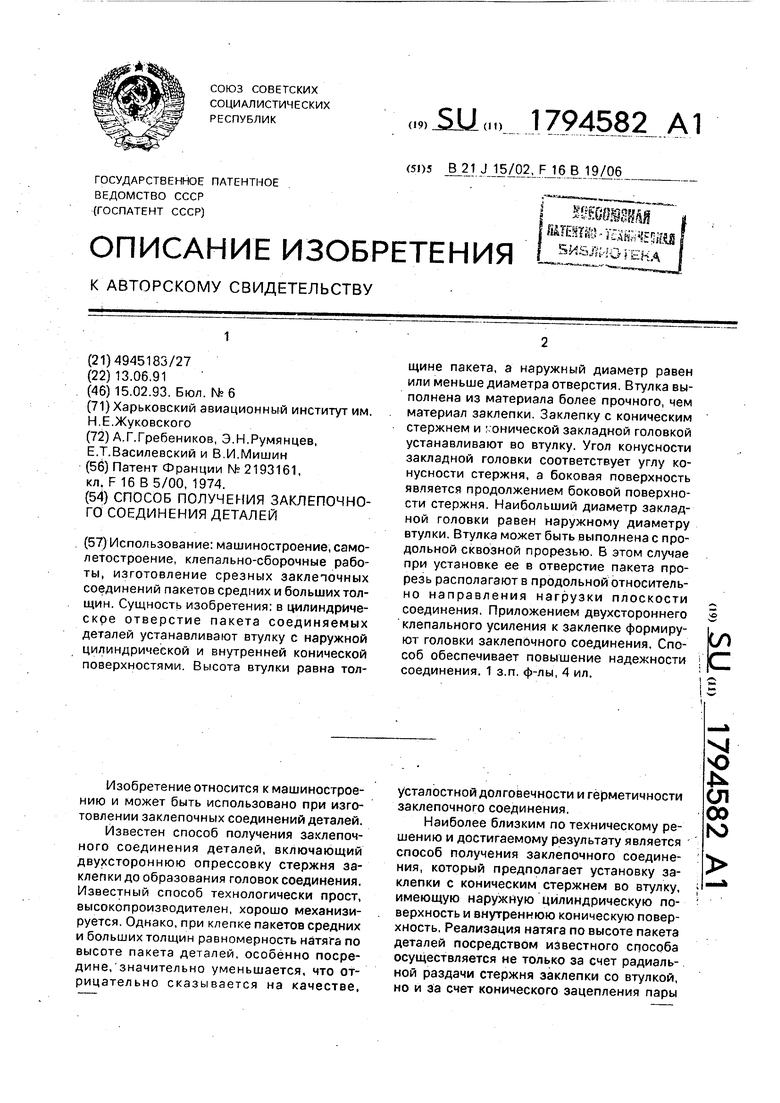

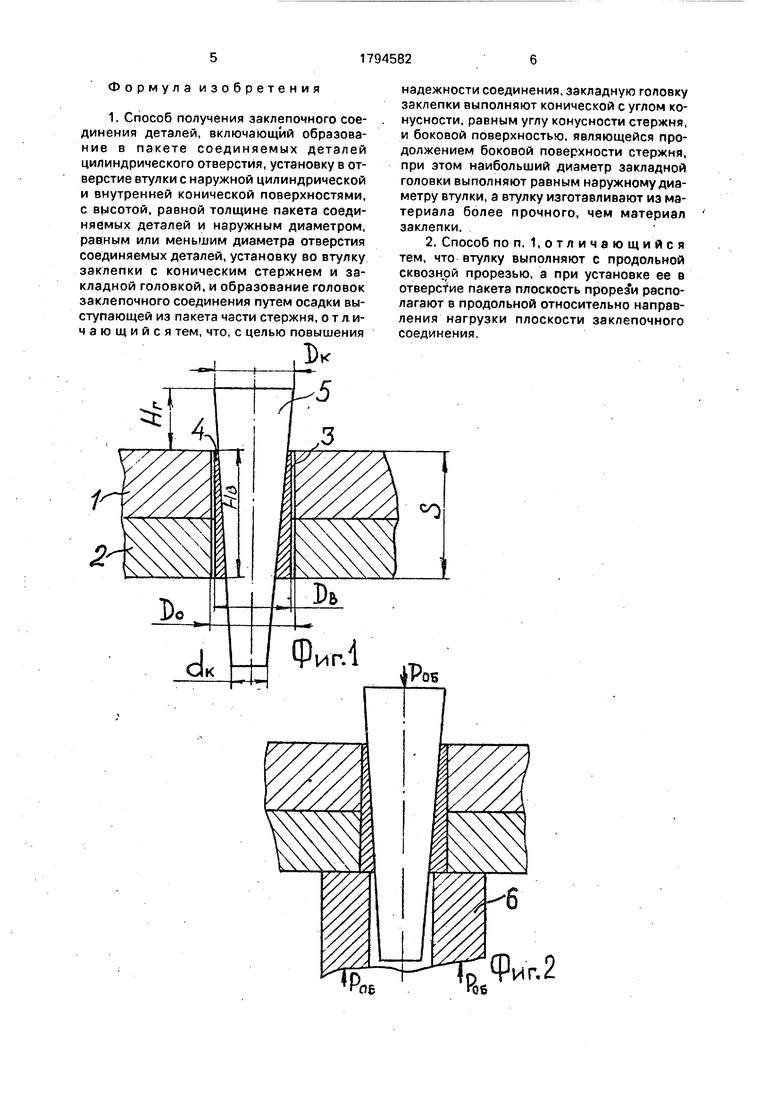

На фиг. 1 - конструкция и геометрические параметры заклепки и соединяемых деталей после установки пакета; на фиг, 2 - процесс обжатия пакета соединяемых деталей; на фиг. 3 - процесс образования заклепочного соединения опрессовкой стержня заклёпки; на фиг. 4 - поперечное сечение заклепки в пакете деталей и ориентация частей заклепки относительно направления нагрузки на соединение по сечению А-А фиг, 3..

Разработанный способ получения заклепочного соединения включает в себя образование в пакете соединяемых деталей 1,2 цилиндрического отверстия 3. Раздельно изготавливают втулку 4, высотой, равной

толщине пакета деталей, т.е. Нв S, Втулка имеет цилиндрическую наружную, поверхность диаметром, равном или несколько меньше диаметра отверстия в деталях, т.е.

DB Do и внутреннюю коническую поверхность. Втулку устанавливают заподлицо с поверхностью соединяемых деталей. Во втулку устанавливают коническую заклепку 5, причем наибольший диаметр основания

конического стержня равен наружному диаметру втулки, т.е. DK DB. Производят обжатие пакета деталей посредством оправки 6 технологическим усилием Р0б, при этом, за счет клиновидности зацепления пары втулка-стержень заклепки происходит выбор зазоров между втулкой и стенкой отверстия, а также частично реализуется радиальный натяг на стенках отверстия под втулку, Процесс образования заклепочного соединения

происходит при опрессовке выступающих частей стержня заклепки приложением двухстороннего усилия РПр до образования головок соединения 7 и 8 (фиг, 3). Поскольку втулку целесообразно изготавливать из

материала более прочного, чем материал стержня заклепки, то, чтобы не уменьшать радиальной раздачи втулки за счет клиновидного зацепления целесообразно выполнять во втулке продольной сквозной

прорез 9, плоскость которого ориентирована в продольной, относительно направления нагрузки на соединение Рэ, плоскости соединения. Такая ориентация прорези позволит не уменьшать величину натяга по

плоскости, перпендикулярной направлению нагрузки Рэ, т.е. месту вероятного уста- лостного разрушения (фиг. 4).

Разработанный способ получения заклепочного соединения по сравнению с

прототипом позволит повысить статическую прочность заклепки за счет применения высокопрочной втулки, а применение продольной прорези во втулке позволит без увеличения энергоемкости процесса клепки

повысить величину радиального натяга на стенках отверстия под заклепку, что благоприятно сказывается на усталостной долговечности соединения.

Высоту закладной головки заклепки и

замыкающей головки целесообразно выбрать такой, чтобы после расклепывания стержня высота головок была 0,35-0,4 среднего диаметра стержня заклепки.

Ф о р м у л а и з о б р е т е н и я

1. Способ получения заклепочного соединения деталей, включающий образование в пакете соединяемых деталей цилиндрического отверстия, установку в отверстие втулки с наружной цилиндрической и внутренней конической поверхностями, с высотой, равной толщине пакета соединяемых деталей и наружным диаметром, равным или меньшим диаметра отверстия соединяемых деталей, установку во втулку заклепки с коническим стержнем и закладной головкой, и образование головок заклепочного соединения путем осадки выступающей из пакета части стержня, отличающийся тем, что, с целью повышения

надежности соединения, закладную головку заклепки выполняют конической с углом конусности, равным углу конусности стержня, и боковой поверхностью, являющейся продолжением боковой поверхности стержня, при этом наибольший диаметр закладной головки выполняют равным наружному диаметру втулки, а втулку изготавливают из материала более прочного, чем материал заклепки.

2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что втулку выполняют с продольной сквозной прорезью, а при установке ее в отверстие пакета плоскость прорез и располагают в продольной относительно направления нагрузки плоскости заклепочного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования заклепочного соединения | 1990 |

|

SU1738460A1 |

| Заклепочное соединение | 1988 |

|

SU1555549A1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| Способ образования заклепочного соединения | 1991 |

|

SU1808462A1 |

| Способ клепки пакетов из листовых деталей | 1991 |

|

SU1752475A1 |

| ЗАКЛЕПКА И ИНСТРУМЕНТ ДЛЯ ЕЕ ПОСТАНОВКИ | 1991 |

|

RU2006691C1 |

| Заклепка | 1982 |

|

SU1154497A1 |

| Заклепочное соединение | 1988 |

|

SU1581881A1 |

| Заклепочное соединение | 1979 |

|

SU842245A1 |

| Заклепочное соединение | 1982 |

|

SU1097837A1 |

Авторы

Даты

1993-02-15—Публикация

1991-06-13—Подача