Изобретение относится к термической обработке материалов, а именно к лучевым способам обработки поверхности тел вращения.

Целью изобретения является увеличение глубины формируемого рельефа.

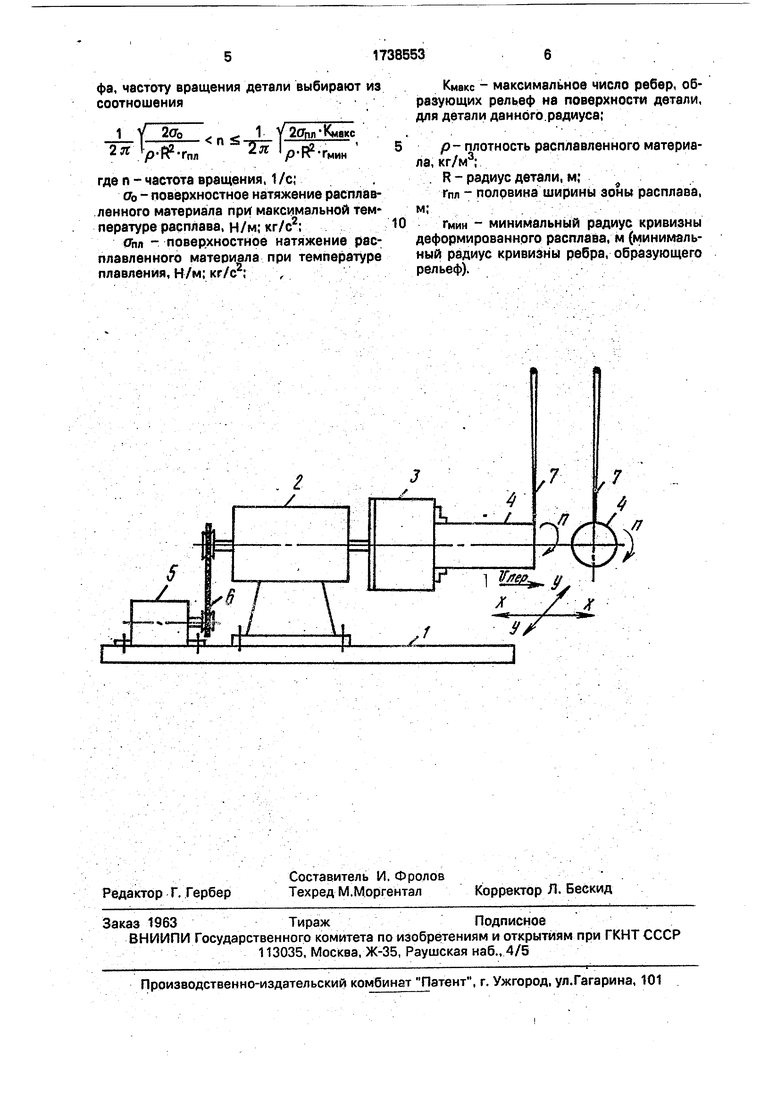

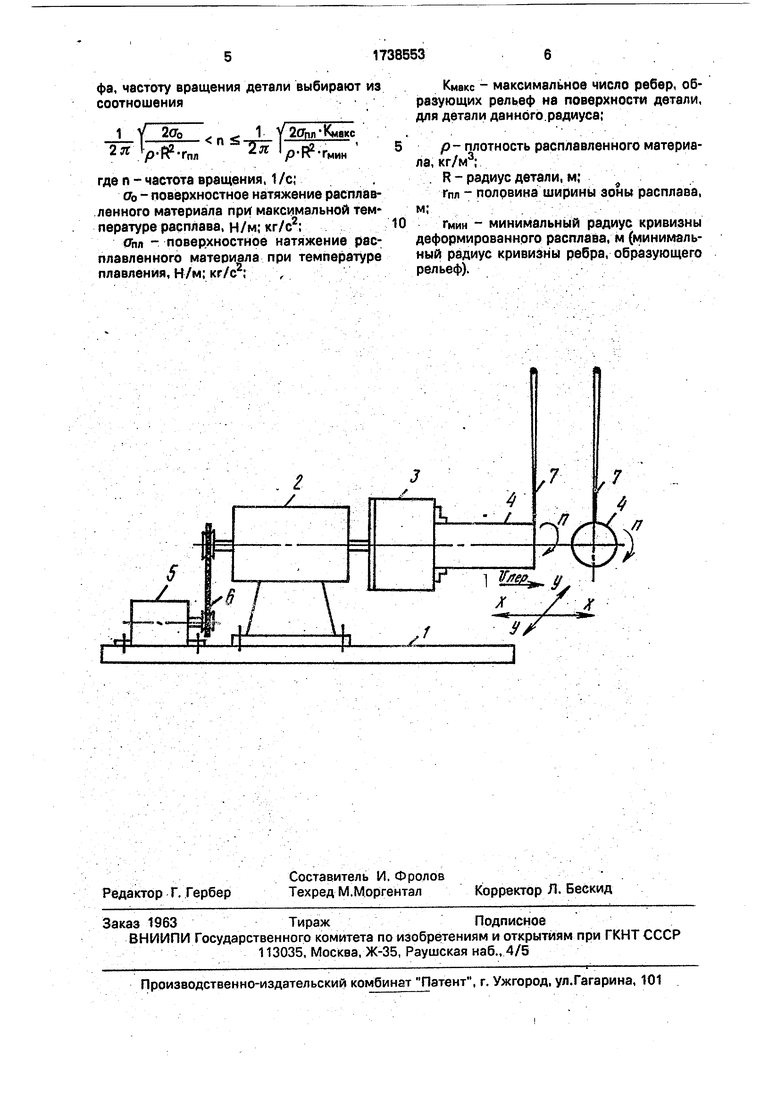

На чертеже изображена схема устройства для реализации способа.

Способ заключается в локальном нагреве концентрированным потоком (лазерный или электронный луч) поверхностного слоя вращающейся и поступательно перемещающейся детали до температуры плавления, т.е. до образования на поверхности детали

жидкой фазы. Частоту вращения детали выбирают из соотношения

2л

2оь

р

п

Гпл

. 1 у20пл-Кмакс

F p-R2-rMMH

vi

СА) СО

сл ел

W

где п - частота вращения;

оь - поверхностное натяжение расплавленного материала при максимальной температуре расплава, Н/м; кг/с2;

Кмакс - максимальное число ребер, образующих рельеф на поверхности детали, для детали данного радиуса;

р- плотность расплавленного материала, кг/м3;

Опл - поверхностное натяжение расплавленного материала при температуре плавления, Н/м; кг/с ;

R - радиус детали, м;

Гпл половина ширины зоны расплава, м;

гмин минимальный радиус кривизны деформированного расплава, м (минимальный радиус кривизны ребра, образующего рельеф).

Устройство для реализации способа состоит из следующих элементов.

К столу 1 перемещения, имеющему рабочее перемещение Х-Х и настроечное перемещение Y-Y, крепится вращатель 2 с кулачковым патроном 3, в котором крепится обрабатываемая деталь 4. Электродвигатель 5, также закрепленный на столе 1 перемещения, соединен ремнем 6 с вращателем 2. На деталь воздействует концентрированный поток энергии 7 (луч).

Формирование рельефа осуществляется следующим образом.

На зондирующем режиме луч с помощью настроечного перемещения Y-Y стола 1 выставляется на оси вращения обрабатываемой детали 4 с противоположного конца от места закрепления в кулачковом патроне 3, Вращатель 2 приводится во вращение электрическим двигателем 5 через ремень 6, и включается рабочая подача Х-Х стола 1, вследствие чего вращающаяся деталь начинает перемещаться относительно луча в направлении к точке ее крепления в кулачковом патроне. Одновременно с включением рабочего перемещения параметры луча выводятся на рабочий режим. Осуществляется формирование рельефа на поверхности детали в соответствии с требуемой конфигурацией рельефа.

Если п

1 In L.tf2то давление,

р-1-ГТпл

обусловленное центробежными силами, возникающими при вращении, не может преодолеть давление от сил поверхностного натяжения расплавленного материала при данной температуре расплава. Такой режим характерен для облагораживающего электронно-лучевого, лазерного и дугового переплава поверхности металлов. Однако в этих случаях образование микрорельефа связано с увеличением объема расплавленного металла и действием термокапиллярных сил. Этот рельеф обычно приходится удалять последующей механической обработкой.

Если п У.20™ 1. то давление

2 я 1/,.рв.Гмин от центробежных сил преодолевает максимальное давление от сил поверхностного натяжения расплавленного материала, и происходит массовый срыв жидкой фазы, образуется микрорельеф, соизмеримый с рельефом при облагораживающем переплаве,

Увеличение глубины формируемого рельефа обеспечивается в вышеуказанном диапазоне частот вращения за счет того, что под действием центробежных сил расплав

деформируется и застывает в виде периодических наплывов острой формы.

Пример конкретного выполнения рельефа на поверхности медной трубы. Параметры процесса, определяемые свойствами

обрабатываемого материала, R 0,01 м; / кг/м3; оьл 1,3 Н/м; а0 1,1 Н/м; п 170 1/с (10200 об/мин). При параметрах электронного луча, ускоряющем напряжении иуск 40 кВ, токе луча ,

|л 40 мА, токе фокусировки 1ф 0,45 А, скорости перемещения Unep 5 м/с.

.-з

экспериментально получено гпл - 1 10 м; Гмин м; Кма.сс (для R 0.01 м) 65. Подставляя эти значения в формулу:

2Л |о.

2-1,1

8-103-Г10 4

-1-Т-1Л о.

2-1,3-65

8-103-1

-4

40

7,45 п 206 (450 об/мин п 12400 об/мин) для образца, число ребер К 48; п

1 1L%JL ,7e,ei/c

2яг р-РЧмин

(10600 об/мин),п 170 1/с (10200 об/мин). Способ позволяет формировать на поверхности обрабатываемых деталей качественный контрастный рельеф требуемой конфигурации с необходимым радиусом кривизны ребер, образующих рельеф.

Формула изобретения Способ формирования ребристого рельефа на поверхности деталей, при котором осуществляют локальный нагрев кон- центрированным потоком поверхностного слоя детали до температуры плавления, а деталь поступательно перемещают и вращают, отличающийся тем, что, с целью увеличения глубины формируемого рельефа, частоту вращения детали выбирают из соотношения

1 V 20Ь1 У2сГпл-Кмакс

2 UK2-,-™ р-г гмин

где п - частота вращения, 1 /с;

Оо - поверхностное натяжение расплавленного материала при максимальной тем пературе расплава, н/м; кг/с2;

Опл - поверхностное натяжение расплавленного материала при температуре плавления, Н/м; кг/с ; ,

Кмакс - максимальное число ребер, образующих рельеф на поверхности детали, для детали данного радиуса;

р- плотность расплавленного материала, кг/м3;

R - радиус детали, м; Гпл - половина ширины зоны расплава, м;

Гмин минимальный радиус кривизны деформированного расплава, м (минимальный радиус кривизны ребра, образующего рельеф).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ придания супергидрофобных свойств поверхности металла | 2023 |

|

RU2815776C1 |

| Индуктор для высокочастотной сварки | 1990 |

|

SU1803288A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2604079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2601983C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2604743C1 |

| СПОСОБ И УСТРОЙСТВО АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПРЯМОГО ОСАЖДЕНИЯ МАТЕРИАЛА, УПРАВЛЯЕМОГО В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ | 2015 |

|

RU2627527C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2699431C1 |

| Способ высокочастотной сварки по отбортованным кромкам | 1985 |

|

SU1301610A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-07—Публикация

1987-12-31—Подача